飛機活動舵面隨動鉸鏈力矩試驗技術

朱亞輝

(中國飛機強度研究所,陜西 西安 710065)

1 飛機襟翼力矩和傳統力矩施加概述

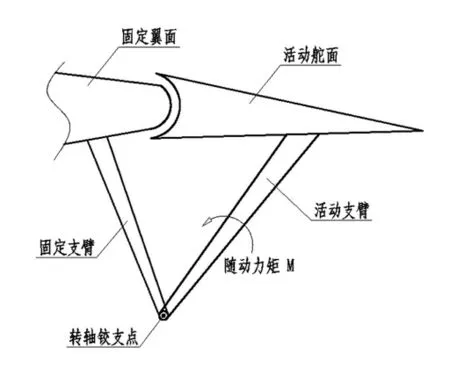

在某通航飛機襟翼操縱系統靜力試驗中,要求在襟翼隨轉軸偏轉過程中在襟翼支臂上施加一個恒定、隨動鉸鏈力矩,如圖1所示。文獻[1]中介紹的是常規試驗方法,即采用液壓作動筒固定在固定工裝上施加載荷,不能實現恒定、隨動鉸鏈力矩施加;文獻[2]、[3]采用風洞試驗方法解決了操縱面鉸鏈力矩的施加,但并未給出舵面上恒定力矩施加方法;文獻[4]中同樣采用了風洞試驗,僅通過風洞試驗數據對鉸鏈力矩補償進行了分析,并未給出隨動力矩的施加方法。

圖1 某通航飛機襟翼力矩示意圖

由于舵面加載系統結構和空間限制,難以在舵面轉軸處直接施加扭矩來模擬鉸鏈力矩,較為常規的方法是采用一對液壓作動筒在舵面上施加一對力偶來實現鉸鏈力矩的施加,如圖2所示。

通過圖2可以看出,在舵面繞轉軸偏轉過程中,施加鉸鏈力矩的兩套液壓作動筒均隨自身轉軸發生偏轉。首先,由于兩套液壓作動筒自身轉軸相對于飛機固定支臂轉軸鉸支點的空間布置不同,在活動舵面偏轉過程中兩個作動筒偏轉角度存在一定差異且角度差逐步增大,造成加載誤差逐步偏大;其次,由于受液壓作動筒自身長度、試驗現場安裝平臺以及兩個液壓作動筒相對位置的影響,難以推出兩個液壓作動筒隨飛機固定支臂偏轉的公式,進而不能正確計算出兩個液壓作動筒在活動舵面偏轉過程載荷的角度-載荷關系以及鉸鏈力矩的大小,因此傳統的試驗方法不能滿足恒定力矩施加要求。

圖2 傳統力矩施加示意圖

文獻[1]給出了傳統加載系統加載力矩精度計算,利用N階擬合方法可提高加載精度,缺點是計算繁瑣,且有一定的誤差。

為了解決襟翼恒定、隨動鉸鏈力矩施加難題,提出了活動舵面隨動鉸鏈力矩試驗技術,對活動舵面恒定、隨動鉸鏈力矩試驗方法進行了研究,研發了一種裝配在鉸鏈支臂上的圓盤裝置,在此裝置上配套安裝相關加載設備,進而實現舵面隨動鉸鏈力矩的施加。

2 鉸鏈力矩隨動加載系統研發及應用

2.1 隨動加載系統結構形式及設計要求

在某通航飛機襟翼操縱系統靜力試驗中,研發了一種安裝在襟翼活動支臂上的圓盤裝置,解決了在襟翼隨轉軸偏轉過程中在襟翼支臂上施加一個隨動的恒定鉸鏈力矩的技術難題,它的積極效果在于襟翼偏轉至任意角度圓盤裝置均能給襟翼舵面提供恒定鉸鏈力矩,保證了襟翼舵面整體結構的真實受載。

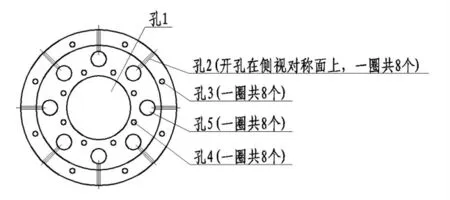

設計一套圓盤裝置,規劃了一周凹槽、1個圓心打孔和8組孔2~孔5,其目的是最大限度減重、安裝時可鄰近選擇孔組、便于圓盤結構與固定支臂對接以及鋼絲繩纏繞后方便打結等,在活動舵面偏轉過程中規避鋼絲繩與其他設備干涉,示意圖如圖3所示。圓盤裝置具有以下結構。

圖3 圓盤結構示意圖

(1)凹槽:沿圓盤周長一圈凹槽,鋼絲繩在圓盤上纏繞后不至于滑脫。

(2)孔1:規避圓盤結構與襟翼固定支臂轉軸鉸支點關節軸承、螺栓等機構干涉。

(3)孔2和孔5:鋼絲繩在圓盤結構上纏繞后從孔2穿入、在孔5處打結。

(4)孔3和孔4:用于圓盤結構與襟翼活動支臂裝配成一個整體結構。

圓盤結構盡可能采用輕質材料,比如2A12鋁,具有密度較小、剛度較大以及易加工等優點,可作為本圓盤結構加工原材料,在后續完成安裝后給飛機活動舵面帶來的附加重量較小,最大程度地減小了附加設備對試驗數據的影響。

設試驗要求鉸鏈力矩為M、圓盤結構半徑為R,則在圓盤結構上每根鋼絲繩上所施加配重塊重量為G=M/(2R),由于所施加鉸鏈力矩為定值,所施加配重塊重量與圓盤結構半徑成反比。因此,考慮到活動舵面偏轉至最大角度時圓盤結構上所纏繞鋼絲繩不與活動舵面干涉的前提下,設計圓盤結構時盡可能增大其半徑,以減少試驗時配重塊的使用量。

2.2 隨動加載系統圓盤裝配形式

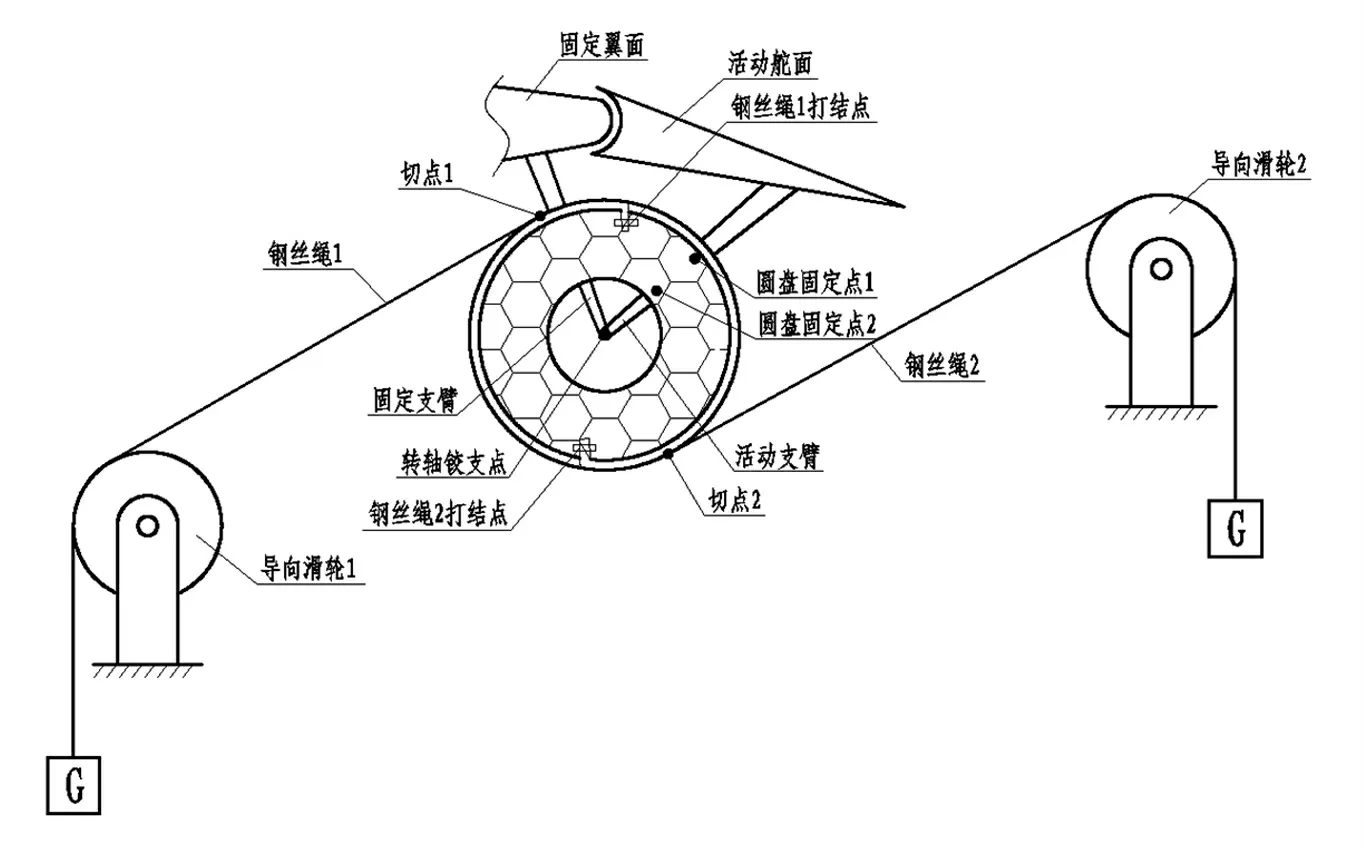

依據上述圓盤結構孔3和孔4的位置,推算出活動支臂上與其對接的位置進行打孔,以便后續圓盤結構的安裝,固定支臂上打孔位置如圖4所示的固定點1和固定點2。

將圓盤結構作為活動舵面的一部分,通過圖3所示的孔3、孔4與活動支臂裝配在一起,將圓盤與活動翼面和活動支臂作為一個整體,同時需保證裝配后圓盤圓心固定在支臂轉軸上,整個圓盤結構可隨活動舵面、活動支臂同步繞固定支臂轉軸同步偏轉,如圖4所示。

圖4 圓盤結構裝配示意圖

安裝圓盤結構時,在圓盤結構與活動支臂之間加裝一定厚度的墊片,5 mm左右即可,其目的在于使圓盤與固定支臂之間留有一定的間隙,規避在圓盤偏轉過程中與固定支臂發生摩擦、干涉現象,使之在偏轉過程中更加順暢。

2.3 隨動加載系統鋼絲繩安裝形式

根據圖1所示鉸鏈力矩方向,需在如圖5所示的圓盤上方施加向前載荷、下方施加向后載荷。某通航飛機襟翼偏轉角度范圍為向下0°~35°,鋼絲繩纏繞在圓盤結構上通過切點后預留出大于圓周0°、小于圓周145°的圓弧使用范圍,即可滿足兩根鋼絲繩在圓盤結構上隨動過程中不會發生干涉現象。

鋼絲繩通過圖3中孔2穿入孔5后留出少許長度,采用相應規格鋼絲繩卡箍在孔5處將鋼絲繩打結即可,如圖5所示。

圖5 加載鋼絲繩裝配示意圖

2.4 隨動加載系統加載安裝形式

某通航飛機襟翼操縱系統靜力試驗要求鉸鏈力矩為定值且量值較小,為節省試驗經費、減少試驗現場實施工作量、提高工作效率,規劃了采用配重塊通過滑輪導向的方式施加鉸鏈力矩相應載荷,不再使用傳統液壓作動筒施加載荷的方法,具體安裝形式如圖6所示。

基于圖5所示鋼絲繩安裝方式,在襟翼偏轉0°~35°任意角度時,鋼絲繩1、鋼絲繩2總是分別與圓盤結構相切于切點1和切點2,其中切點1和切點2為圓盤結構上相對于圓心位置固定不動的空間點,切點1和切點2分別與導向滑輪鋼絲繩切點之間的連線為空中位置相對不動的兩條線段。因此在襟翼偏轉至任意角度時,兩條承載鋼絲繩恒為相互平行關系,且圓盤結構上兩個切點連線為圓盤直徑,保證了對活動舵面施加的鉸鏈力矩為定值M=2GR。

通常情況下,每件活動舵面有2組固定支臂和活動支臂偏轉系統。因此,結合載荷分配形式,可采用上述同樣的加載方式配套、同步施加活動舵面鉸鏈力矩。

2.5 隨動加載系統加載誤差減小方法

導向滑輪在懸掛重物后受摩擦力影響,導致施加在如圖6所示圓盤結構切點處的載荷略小于所懸掛重物重量,可采用如下兩種方法減小加載誤差:

圖6 試驗安裝示意圖

(1)在導向滑輪圓心處安裝滾柱軸承,以減小導向滑輪摩擦力對加載精度的影響。

(2)在正式試驗前進行標定試驗,測出導向滑輪摩擦力與所懸掛重物重量之間的關系,利用插值法畫出摩擦力-重物重量曲線,根據試驗要求所加鉸鏈力矩和圓盤半徑計算出圓盤結構切點處鋼絲繩所要施加載荷,進而推導出所要懸掛重物的重量。

3 結論

本文以解決在某通航飛機襟翼施加一個恒定、隨動鉸鏈力矩的難題,提出了活動舵面隨動鉸鏈力矩試驗技術,其優點、優勢如下:

(1)解決了活動舵面偏轉至任意角度時兩條加載力線間距為恒值的難題,實現了鉸鏈力矩的精準施加。

(2)實現了在活動舵面偏轉過程中鉸鏈力矩的隨動施加。

(3)不再使用傳統液壓作動筒加載,僅采用配重塊實現隨動載荷的施加,減少了試驗現場實施的工作量,從而節省了時間和經濟成本,提高了工作效率,加快了飛機型號研制進度。

通過提出活動舵面隨動鉸鏈力矩試驗技術,研發了本文所述安裝在襟翼活動支臂上的圓盤裝置,首次實現了活動舵面偏轉過程中鉸鏈力矩的精準、隨動施加,為襟翼操縱系統試驗提供了一種新的方法,可推廣至同類型飛機活動舵面鉸鏈力矩試驗及類似試驗中。