基于模糊神經網絡的啤酒灌裝精度控制技術

劉 偉

(吉林電子信息職業技術學院電氣工程學院,吉林 吉林 132000)

隨著自動化技術的發展以及市場競爭的加劇,全自動灌裝機成為灌裝生產線上不可或缺的設備,在食品、醫藥等行業中扮演著十分重要的角色[1-2]。灌裝的效率和精度是衡量企業生產能力的重點指標,但就實際生產而言,部分企業還依靠人工手動調整灌裝精度,生產效率低,生產成本高。雖然也有企業采用了自動化生產設備,但精度低、穩定性差。

灌裝是啤酒生產過程中的關鍵環節。灌裝機系統復雜,控制要素多,既要實現對流量、壓力以及重量等指標的過程控制,還要同步控制傳動系統的運動速度和位置[3]。傳統灌裝過程需要人工復檢,效率低,成本高,且采用的常規PID控制方法參數不能實時調節,有一定的局限性。因此,學者們[4-7]不斷將模糊算法、神經網絡算法等先進控制理念融入到灌裝過程中。其中,模糊控制具有抗干擾能力強的特點,能有效解決多變量、非線性等問題,但模糊規則的制定受主觀因素影響大,缺乏自學習能力;神經網絡控制是模擬人腦結構機理來實現對復雜系統的控制,具有很強的自學習能力,但不適用于表達基于規則的知識,容易陷入局部最優問題。

針對飲料產品自身特點及食品生產要求,研究擬將模糊算法與神經網絡算法相結合,提出一種模糊神經網絡PID(FNN-PID)控制策略,使系統既具備推理歸納能力,又具有自適應能力,從而實現PID參數的動態調整,旨在為提高啤酒灌裝機的精確性和穩定性提供依據。

1 灌裝機結構及工作流程

灌裝機工作流程包括清洗、傳送、灌裝、封裝等,其中灌裝是灌裝機的核心工序[8]。灌裝機構主要由傳送帶伺服機構M1、灌裝伺服機構M2、稱重裝置、液體充灌裝置以及重量檢測裝置等組成(圖1)。

圖1 灌裝機結構Figure 1 Structure of filling machine

該灌裝機采用重力式灌裝方式,分為稱重區、灌裝區以及檢測補灌區3個工位。為提高灌裝速度,共設5個主灌裝接頭和5個補灌接頭,可根據生產需求在觸摸屏上設置傳送帶速度、灌裝重量以及灌裝時間等參數。當按下啟動按鈕后,傳送帶將稱重后的空瓶送至灌裝區,灌裝接頭下降至灌裝位置,開啟閥門,完成初次灌裝任務。受泡沫、噴濺等因素影響,灌裝的容積或重量存在一定誤差,因此灌裝完成后,需對灌裝結果進行精度檢測,不滿足條件的需進行二次灌裝。試驗目的是驗證控制策略在灌裝機上的應用效果,因此只對二次補灌過程進行控制,以重量偏差為研究指標,具體灌裝步驟為:

(1) 稱重區進行空瓶稱重,并確認是否有灌裝瓶。

(2) PLC控制伺服電機M1帶動傳送帶將待灌裝的空瓶傳送至灌裝區。

(3) 伺服電機M2驅動灌裝接頭下降至灌裝位置。

(4) 按照設定參數開始第一次灌裝。

(5) 初次灌裝完成后,傳送帶將灌裝好的飲料瓶送至檢測區,并將未灌裝的空瓶同步送至灌裝區,做好下一次灌裝準備。

(6) 對已灌裝的飲料瓶進行重量檢測,計算瓶內液體的重量。

(7) 計算重量偏差,采用FNN-PID控制器進行二次補灌。

(8) 當檢測值與設定值相同時,灌裝完成。

2 控制系統設計

2.1 控制系統組成

控制系統由上位機、PLC控制器、傳感器、伺服電機、驅動器以及電磁元件等模塊組成(見圖2)。PLC控制器是系統的核心,在收到傳感器采集的流量、位置、重量等數據信息后,根據設計要求向執行元件發送控制指令,控制伺服電機、電磁開關等執行器工作[9-11]。上位機主要用來監測灌裝過程,實現人機交互,具有參數設定、故障報警、數據監控等功能。

圖2 灌裝控制系統組成Figure 2 Composition of filling control system

2.2 模糊神經PID控制器結構

為保證灌裝精度,需解決系統存在的時變性問題。模糊神經網絡結合了模糊控制精度高和神經網絡自學習能力強的特點,在控制參數發生變化時只需更新樣本數據重新訓練即可,可移植性較強[12-13]。因此,采用模糊神經網絡在線更新PID參數,模糊神經網絡PID控制器結構如圖3所示。

圖3 模糊神經網絡PID控制器結構Figure 3 Fuzzy neural network PID controller structure

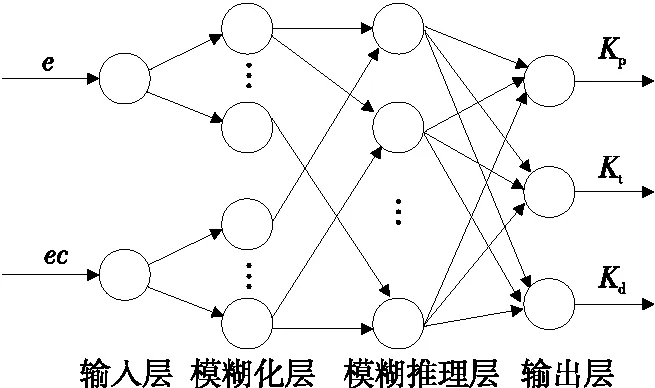

試驗設計的模糊神經網絡采用雙輸入結構,輸入神經元是灌裝重量的偏差和偏差變化率,輸出神經元為PID的3個性能指標參數Kp、Ki、Kd,包括輸入層、模糊化層、模糊推理層以及輸出層4個層級結構(見圖4)。

圖4 模糊神經網絡結構Figure 4 Fuzzy neural network structure

(1) 輸入層:兩個輸入變量分別代表灌裝重量的偏差e和偏差變化率ec,分別對應兩個神經元節點,并通過激活函數輸出到模糊化層,其表達式為

f1(x1)=xi。

(1)

(2) 模糊化層:將輸入變量e和ec模糊化,利用高斯函數[式(2)]作為評價標準,計算各語言變量作為隸屬度函數的輸入變量,從而達到模糊化的目的。

(2)

式中:

cij、σij——高斯函數的中心位置和寬度。

(3) 模糊推理層:該層中節點和模糊規則是一一對應的,作用是進行模糊推理,用于計算每條規則對于各自節點的適應度,所采用的激活函數為

(3)

式中:

N——神經元之和。

(4) 輸出層:實現變量的反模糊化,連接PID控制器的3個參數Kp,Ki,Kd。所采用的激活函數為

(4)

即

(5)

式中:

ω——模糊推理層與輸出層之間的連接權重。

根據系統控制特點,采用Delta(x)函數確立學習規則,使用梯度下降法實現網絡訓練的調控,進行隸屬度參數及輸出權值的學習訓練,實現系統自適應和快速逼近實際值的目的,其目標函數為:

(6)

式中:

r(k)——理想輸出;

y(k)——實際輸出。

2.3 模糊推理規則

將訓練樣本輸入到模糊神經網絡的輸入層中進行離線訓練,直到滿足設定要求。利用映射關系將模糊邏輯和神經網絡相結合,將模糊規則、隸屬度函數轉化為模糊神經網絡的權重,利用神經網絡的自學習能力來修正權重,不斷逼近設定值,達到模糊推理的目的。

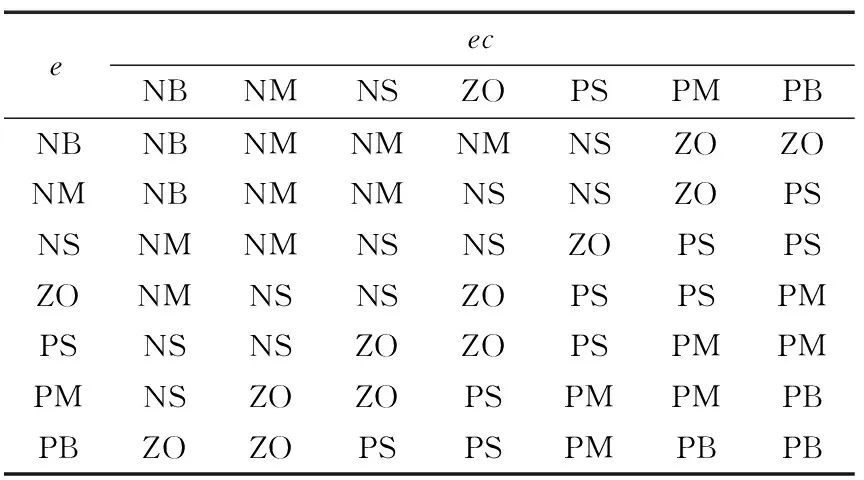

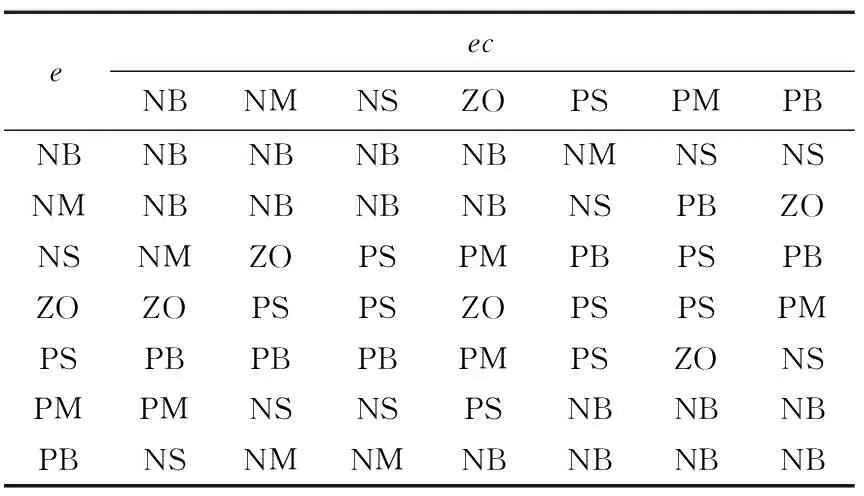

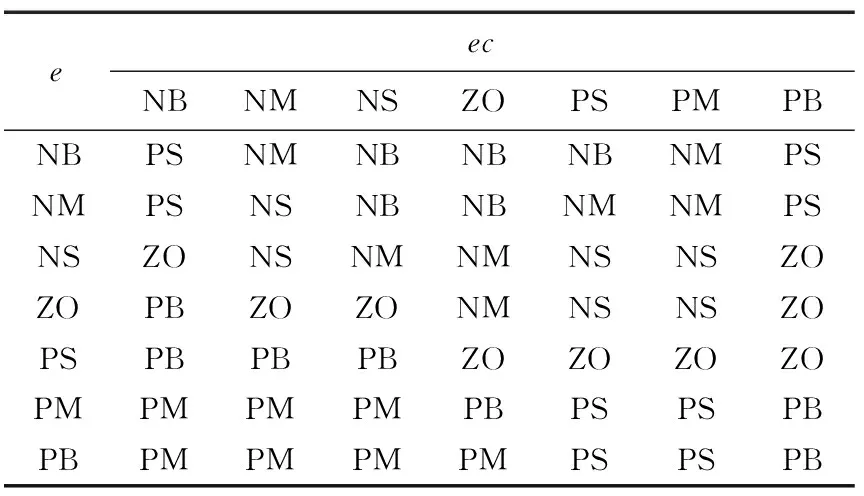

對模糊子集的語言變量進行設置:定義模糊子集為{NB,NM,NS,ZO,PS,PM,PB},即{負大,負中,負小,零,正小,正中,正大},e、ec的論域均為[-1,1]。控制規則是模糊控制器的核心,取決于專家的經驗和推理。針對灌裝的工作特點制定ΔKp、ΔKd、ΔKi的模糊控制規則如表1~表3所示。

表1 ΔKp控制規則表Table 1 Control rule table of ΔKp

表2 ΔKi控制規則表Table 2 Control rule table of ΔKi

表3 ΔKd控制規則表Table 3 Control rule table of ΔKd

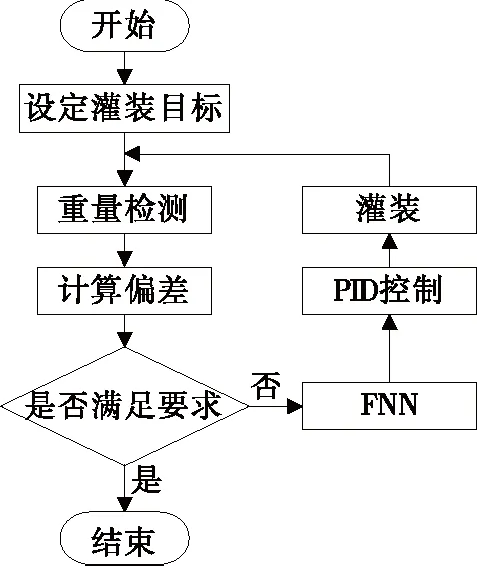

2.4 灌裝控制流程

將FNN-PID控制算法應用于二次灌裝控制過程中,進一步提高灌裝精度。在完成初次灌裝后進入檢測區進行稱重,根據兩次稱重結果計算灌裝液體的重量,利用測量值與目標值之間的重量偏差進行補灌控制,FNN-PID控制流程如圖5所示。

圖5 FNN-PID控制流程Figure 5 FNN-PID control flow

3 仿真與結果分析

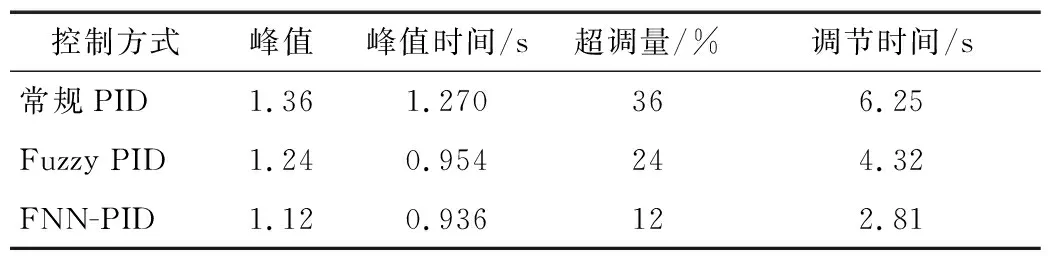

為驗證所設計控制方法的有效性,在MATLAB軟件中使用Simulink建立仿真模塊,將FNN-PID控制算法調入模型中進行階躍響應仿真分析,并與常規PID及模糊PID進行對比,結果如圖6所示。

為進一步說明幾種算法的控制效果,將圖6中曲線進行量化處理,從峰值時間、峰值、超調量、調節時間4個指標進行對比分析,結果見表4。

圖6 階躍響應對比情況Figure 6 Step response comparison

由表4可知,與其他算法相比,FNN-PID算法超調量最小,達到穩定狀態時僅需2.81 s。與常規PID控制相比,FNN-PID的超調量和調整時間分別提高了67%和55%,具有控制精度高、響應速度快、魯棒性好等特點,符合灌裝生產高效、準確的控制要求。

表4 仿真對比結果Table 4 Simulation comparison results

4 實驗驗證

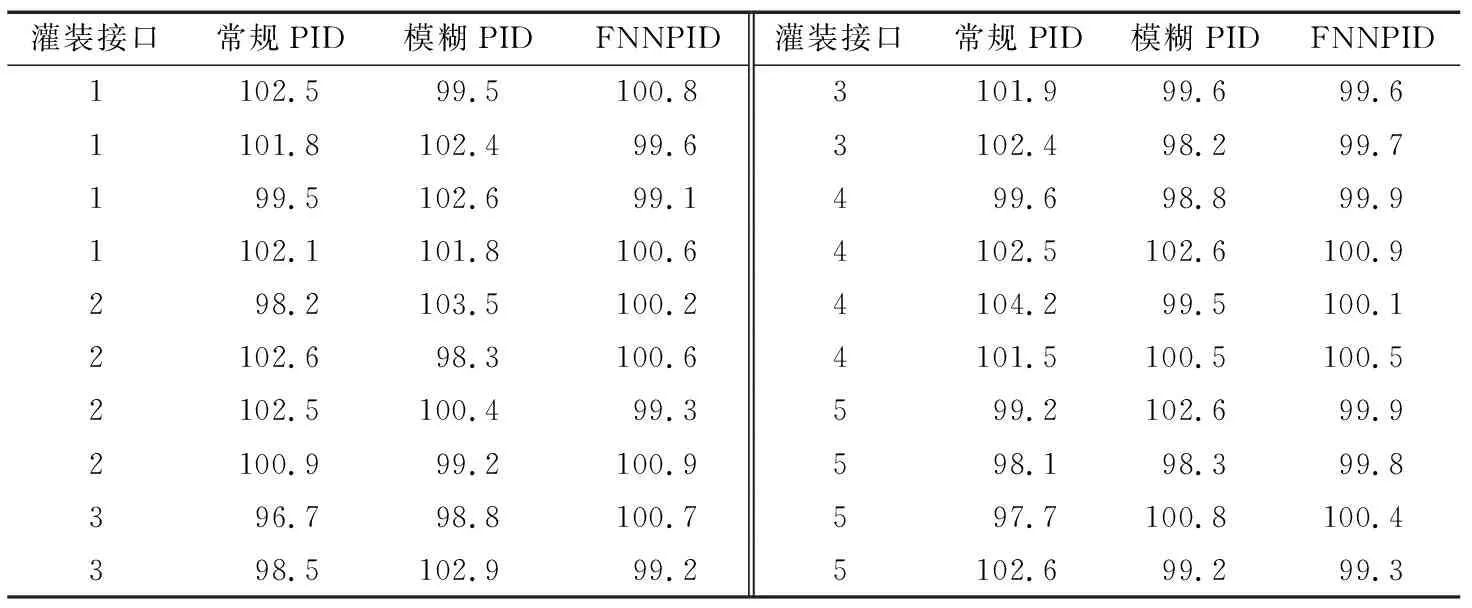

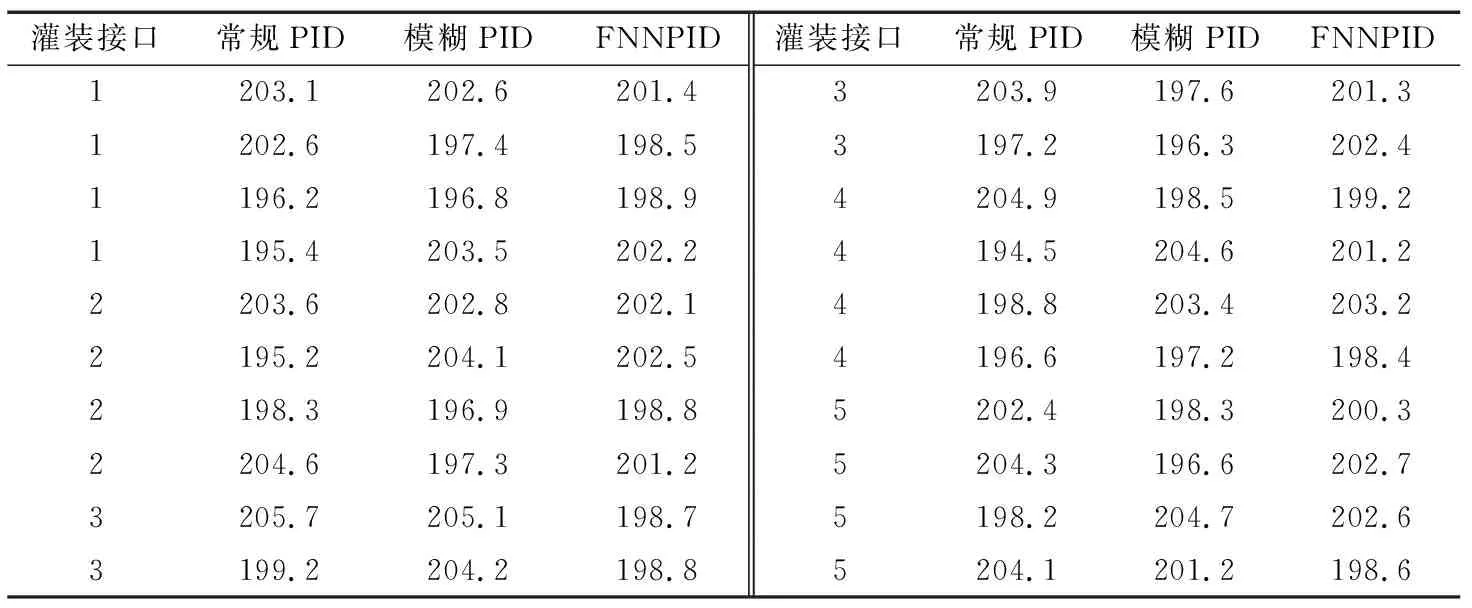

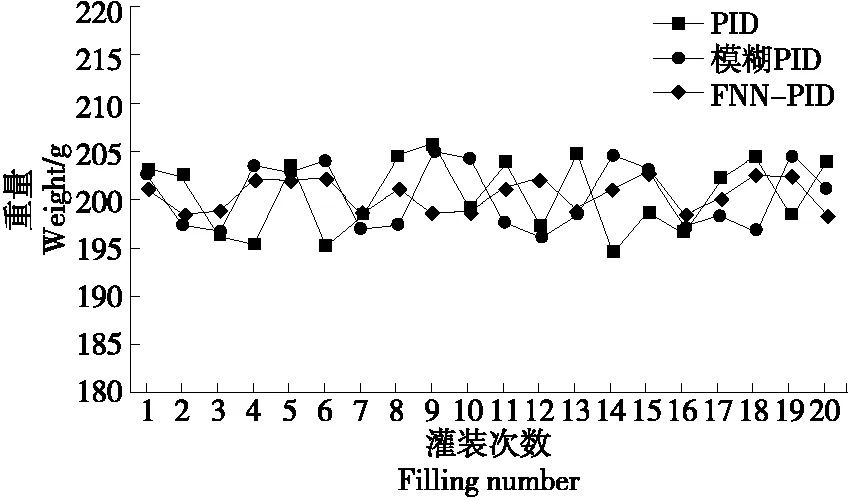

搭建灌裝試驗平臺,因灌裝裝置只在補灌工序中實施了模糊神經控制,所以測試中忽略初次灌裝工序,只對補灌流程進行性能測試。試驗中先以100 g為目標重量進行灌裝,共進行3組測試,每組測試分別采用常規PID、模糊PID以及FNN-PID進行控制灌裝。每個補灌接口各灌裝12瓶,5個接口共灌裝60次,即3種控制方法各灌裝20次。要求灌裝精度為±3 g,產品合格率要求≥98.5%,灌裝完成后,在同一測量裝置上進行稱量并記錄結果,忽略測量誤差,結果見表5。采用同一方法以200 g為目標重量進行第二次測試,要求灌裝精度為±5 g,產品合格率要求≥98.5%,結果見表6。

由表5可知,當灌裝目標為100 g時,PID控制平均灌裝誤差為2.0 g,最大絕對誤差為4.2 g;模糊PID控制平均灌裝誤差為1.5 g,最大絕對誤差為3.5 g;FNN-PID控制平均灌裝誤差為0.5 g,最大絕對誤差為0.9 g。由表6 可知,當灌裝目標為200 g時,PID控制平均灌裝誤差為3.5 g,最大絕對誤差為5.7 g;模糊PID控制平均灌裝誤差為3.2 g,最大絕對誤差為5.1 g;FNN-PID控制平均灌裝誤差為1.7 g,最大絕對誤差為3.2 g。從合格率角度看,3種控制方案的合格率分別為90%,95%,100%。為使分析更為直觀,將以上結果進行繪圖對比(見圖7、圖8)。

表5 灌裝目標為100 g時的結果Table 5 Results of the filling target with 100 g

表6 灌裝目標為200 g時的結果Table 6 Results of the filling target with 200 g

由圖7、圖8可知,FNN-PID控制精度高、穩定性好,與常規PID及模糊PID控制相比,平均精度分別提高了49.5%,44.5%。

圖7 灌裝目標為100 g時對比曲線Figure 7 Comparison curve of the fillin target with 100 g

圖8 灌裝目標為200 g時對比曲線Figure 8 Comparison curve of the filling target with 200 g

5 結論

以PLC控制為基礎,結合模糊算法抗干擾能力強以及神經網絡算法自學習能力好的優勢,提出了一種基于模糊神經網絡的灌裝機PID控制算法,并將其應用于飲料灌裝過程中。結果表明,基于模糊神經網絡的灌裝機PID控制算法響應速度快,相比常規PID控制提高了55%,可大大提高灌裝機的工作效率。基于模糊神經網絡的灌裝機PID控制算法具有較高的控制精度,最大偏差僅1.7 g,灌裝合格率為100%,灌裝精度相比常規PID控制的提高了50%,滿足自動生產線運行穩定、快速、可靠的要求。后續可對整個灌裝流程進行優化。