磨削參數對硬質合金刀片圓弧表面鋸齒的影響

黃向明,劉濤,曾滔,王友偉,湯愛民,袁美娟,李堯

(1.湖南大學機械與運載工程學院,湖南長沙 410082;2.株洲鉆石切削刀具股份有限公司,湖南株洲 412000)

鎢鈷硬質合金是由硬質相WC 及黏結相Co通過粉末冶金方式得到的一種高硬度、耐磨的合金材料,在金屬切削工具、鉆削、復合材料加工等方面有著重要的應用[1].近年來我國刀具大多來源于進口或者仿制,而高精尖的需求又使得硬質合金刀具更加精密化[2].硬質合金一般采用磨削加工方式[3].磨削過后的刀具表面通常會出現裂紋、振紋、鈷浸出、燒傷等,刃口出現毛邊、缺口等缺陷,直接影響了刀具性能[4-7].

近年來關于硬質合金刀具的磨削工藝研究主要集中在磨削去除機理、磨削工藝參數以及材料組織對表面質量的影響等方面.詹友基[8]采用金剛石砂輪對五種不同顯微結構、不同特性的硬質合金進行磨削實驗,通過觀測磨削后的表面形貌,發現硬質合金材料去除分為塑性去除和脆性去除,不同類型的硬質合金去除方式有所不同.原一高等[9]對超細硬質合金進行磨削,發現材料去除方式與磨削參數及硬質合金的顯微結構有關.李文忠[10]采用超聲振動對硬質合金進行磨削加工,使材料在加工時發生脆塑轉化,降低了磨削力.柳文陽等[11]使用不同結合劑的金剛石砂輪磨削硬質合金數控刀片,發現金屬結合劑砂輪磨削的刀片能獲得較好的尺寸一致性、表面粗糙度值.許鵬飛等[12]采用D46 和D64 兩種不同粒度的樹脂結合劑金剛石砂輪磨削不同前角的切槽刀片,發現砂輪粒度主要對斷屑槽處的表面粗糙度產生較大影響,前角越大,刃口越易產生缺陷.何榮躍等[13]發現采用合適粒度的砂輪和磨削余量磨削硬質合金刀具,能夠減小刃口崩缺的狀況.熊建武等[14]對不同硬質合金刀片研磨后的刀刃狀態進行對比研究,發現研磨條件及刀片材料組織均會影響刀尖質量.Gao Peng 等[15-16]進行了微銑刀的磨削,發現硬質合金的晶粒尺寸和組成對刃口的損傷有重要影響,WC 晶粒越小,刃口微裂紋和斷裂越少,Co 含量降低,使得材料脆性增加,會出現更多的尖端微斷裂和微裂紋.

目前針對磨削加工刀片圓弧曲面時的磨削力、鋸齒的成因及控制研究較少.在切削時,如果刀片圓弧上存在鋸齒,則會影響切削力、切屑的變形等,從而對加工表面產生一定的影響.本文通過建立硬質合金刀片曲面磨削時的磨削力模型,采用正交試驗研究磨削工藝參數對硬質合金刀片曲面的鋸齒深度及粗糙度的影響規律,分析鋸齒的成形機理,從而為控制磨削硬質合金刀片圓弧處的質量提供參考依據.

1 磨削力模型的建立

1.1 硬質合金刀片圓弧磨削接觸長度

假設硬質合金刀片毛坯和成品刀片圓弧及回轉中心同心,并且圍繞圓弧圓心轉動.以刀片圓心為坐標原點,以硬質合金刀片的主圓弧對稱中心為y軸建立如圖1所示坐標系.圖中r1為磨削后的刀片圓弧半徑,r2為磨削前(毛坯)半徑,左側AG為砂輪與刀片的初始接觸長度L,磨削刀片時,砂輪表面上某一個磨粒切削刃沿刀片表面的切削軌跡為曲線AB,而下一個連續磨粒切削刃的切削軌跡為曲線CD,假設連續切削磨刃間距為λst.

圖1 磨削示意圖Fig.1 Grinding diagram

根據砂輪和刀片的運動關系,當磨粒從A運動到B時,

所需時間ts為

曲線AB的運動方程為[17]:

由于φ角很小,取cosφ≈1,由此得到砂輪與工件的接觸長度如式(6):

1.2 最大未變形切屑厚度

由圖1可知,最大未變形切屑厚度為點B到曲線CD的最短距離,曲線CD的運動方程為:

則最大未變形切屑厚度為:

由于時間極短,所以:

當t取最大值時,hmax較小,則用曲線BD的值近似等于最大未變形切屑厚度.

則最大未變形切屑厚度為:

1.3 磨削力模型的建立

為方便計算,假設在體積分數為Vg的砂輪中均勻分布直徑為dg的球狀顆粒,則單位體積所具有的磨粒數為[18-19]:

通過引入切屑幾何參數,得到單顆磨粒與工件材料的干涉圖如圖2 所示,其中li是磨削弧上任意一點到磨粒切入點的距離,lc為磨削區域接觸區弧長,hmax為最大未變形切屑厚度,h為待切削材料層厚度.

圖2 單顆磨粒與工件材料的干涉Fig.2 Interference of a single abrasive particle with workpiece material

本研究中磨削圓弧時的圓弧轉動速度(8 °/s、10°/s、12°/s)較小,致使最大未變形切屑厚度較小,所以磨削主要以塑性去除為主.當砂輪以一定深度磨削時,磨削力可以分為切屑變形力和摩擦力兩部分.因此磨削過程中砂輪與刀片單位磨削寬度上的磨削力為[20]:

2 試驗

2.1 試驗設備

試驗使用的機床為德國萬特有限公司生產的數控磨床WAC 735 QUATTRO,如圖3 所示.刀片圓弧處的鋸齒采用超景深顯微鏡VHX-600 和場發射掃描電鏡及能譜一體機LEO1520+INCA 進行觀測,表面粗糙度使用白光干涉儀NEW VIEW 7100 進行檢測.

圖3 刀片的磨削加工Fig.3 Grinding of blades

2.2 試驗砂輪

磨削實驗采用樹脂結合劑金剛石砂輪,濃度100%,粒度為D35(對應國內M22/36),砂輪直徑400 mm,層厚6 mm,層寬6 mm.

2.3 試驗刀片

試件為超細硬質合金刀片,成分WC-10% Co,晶粒度0.8 μm,密度14.49 g·cm-3,硬度15 182 MPa,斷裂韌性14.84 MPa·m1/2,刀片前角25°.刀片的金相圖(鐵氰化鉀和20%氫氧化鉀1∶1混合液腐蝕5 min)如圖4所示,圖中顏色較深的區域為WC,其余為Co.

圖4 硬質合金金相圖Fig.4 Cemented carbide metallographic diagram

2.4 試驗方案

采用樹脂結合劑金剛石砂輪磨削硬質合金刀片圓弧,研究不同的砂輪轉速、圓弧轉動速度、磨削深度磨削時,刀片圓弧處鋸齒情況及表面粗糙度.刀片采用先磨削4條直線刃再磨削圓弧刃的加工形式,刀片每磨削完成1片,則對砂輪進行一次修整,冷卻液采用硬質合金磨削油.表1列出了本次試驗的磨削試驗參數.

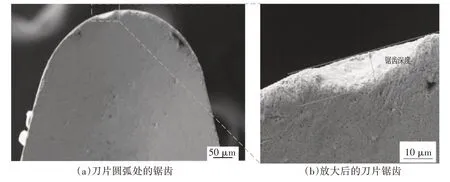

對表1 進行正交試驗設計,每組試驗參數磨削30 個刀片,測量每個刀片圓弧上鋸齒深度的最大值和圓弧面上的表面粗糙度Ra.具體的鋸齒深度檢測如圖5 所示,測量采用靠近刃口處,在垂直于磨削方向劃線,長度為0.1 mm 記為一個數據,最后取30 個數據的平均值代表該參數下的鋸齒深度值和表面粗糙度.

表1 磨削試驗參數Tab.1 Grinding schematic parameters

圖5 鋸齒檢測示意圖Fig.5 Saw-tooth detection diagram

3 結果及分析

3.1 磨削參數對圓弧鋸齒及表面粗糙度的影響

正交試驗結果如表2 所示.從表中試驗結果來看,第7 組試驗鋸齒深度及表面粗糙度最小,第1 組試驗鋸齒深度及表面粗糙度結果最大.表3 極差R值的大小不同,表明影響硬質合金刀片鋸齒深度大小的因素順序為:磨削深度>圓弧轉動速度>砂輪速度.影響硬質合金圓弧表面粗糙度的因素中,磨削厚度的影響最大,砂輪磨削圓弧轉速和圓弧轉動速度對表面粗糙度的影響相近.根據表3 極差分析結果做出正交效應曲線圖6.從圖6 中可以看出,隨著磨削參數的變化,圓弧鋸齒深度與表面粗糙度的變化趨勢基本一致,即提高砂輪轉速能夠使刀片圓弧鋸齒深度及表面粗糙度均減小;降低刀片圓弧轉動速度及磨削深度均會降低鋸齒深度及表面粗糙度.

表2 正交試驗結果Tab.2 Orthogonal experimental results

表3 鋸齒(表面粗糙度)極差分析結果Tab.3 Saw tooth(surface roughness)range analysis results

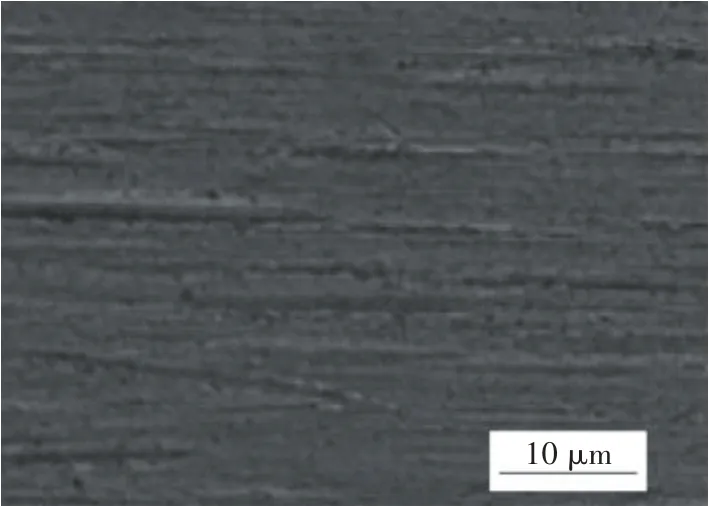

此外,結合實際情況及磨削力模型進一步分析圖6.在圖6(a)中,提高砂輪速度時,單位時間內經過刀片圓弧表面的磨粒數增多,砂輪與刀片的接觸長度lc減小,磨粒的切屑厚度h減小,磨削力減小,從而使得鋸齒深度及表面粗糙度減小.因此,砂輪速度在16 m/s時的鋸齒深度及粗糙度比較大,24 m/s時的鋸齒深度及表面粗糙度比較小.在圖6(b)、圖6(c)中,當圓弧轉動速度或者磨削深度增大時,砂輪與刀片的接觸面積增加,單位時間內砂輪磨削硬質合金刀片的材料去除體積增多,ω增大或者r2增大均會使得砂輪與刀片的接觸長度lc增大,磨粒的切屑厚度h增大,磨削力增大,從而使得鋸齒深度及表面粗糙度減小.因此,圓弧轉動速度在12°/s 或者磨削深度為0.2 mm 時的鋸齒深度及表面粗糙度比較大,圓弧轉動速度在8°/s 或者磨削深度在0.05 mm 時的鋸齒深度及表面粗糙度比較小.圖7 為砂輪速度20 m/s,圓弧轉動速度10 m/s,磨削深度0.2 mm 下磨削表面形貌.從圖中可以看出:磨削表面以塑性溝壑為主,兩側隆起較深,劃痕明顯,說明材料是以塑性去除為主.同時可以從圖中看出:劃痕兩側存在少量的脆性剝落,說明材料也存在少量的脆性去除.為了獲得小鋸齒深度和表面粗糙度,根據表3 極差分析做出圖6.從圖中選取每種磨削參數下取得最小鋸齒深度和表面粗糙度時的磨削參數.通過極差分析可獲得最優磨削參數方案是:砂輪速度24 m/s,圓弧轉動速度8°/s,磨削深度0.05 mm,可以有效減小刀片圓弧鋸齒及表面粗糙度.

圖6 磨削參數對鋸齒及表面粗糙度的影響Fig.6 The influence of grinding parameters on the tooth and surface roughness

圖7 磨削后的圓弧面表面形貌Fig.7 Surface morphology of arc surface after grinding

3.2 鋸齒形成機理

在硬質合金刀片圓弧的磨削過程中,如圖8 所示,磨粒沿著具有一定角度的刃口方向移動,對工件進行了滑擦、耕犁以及切削,硬質合金中WC和Co硬度、熱膨脹系數等性能參數不同導致磨粒在切削過程中產生不同的變形,磨粒對WC 顆粒擠壓導致應力過大形成斷裂.圖9 所示為磨削過程中刃口處的受力分析,砂輪作用于刃口處的磨削擠壓力為F.刀片斷屑槽的存在使得斷屑槽和圓弧面之間的夾角為銳角,磨削力F相對于斷屑槽內部O點產生扭矩,使得刃口處的材料容易向斷屑槽內部扭轉斷裂脫落,進而導致刃口處形成鋸齒及微裂紋等缺陷.因此,磨削力越大,產生的磨削鋸齒缺陷越深.

圖8 磨削過程Fig.8 The grinding process

圖9 磨削過程受力分析Fig.9 Analysis of force in grinding process

圓弧面切削主要以塑性去除為主,如圖7 所示.金剛石磨粒磨削WC 顆粒的過程中,通過磨粒對WC顆粒的切削作用,WC 顆粒發生塑性變形,當達到材料的屈服應力時,WC 相產生位錯和滑移,同時部分WC 顆粒發生破碎[21],如圖10 所示,由于Co 相相對較軟,在磨粒的作用下,Co 隨WC 晶粒一起去除,或從WC 晶粒間析出Co 涂覆于磨削表面[24],在后續磨粒的作用下,更多的WC和Co被去除,形成比較光滑的平面,如圖10(a)所示,即正常的磨削過程,其刀具刃口表面基本比較光滑,如圖5 左側的正常區域所示.由于硬質合金內部存在大小不同的WC 顆粒,特別是存在高硬度大顆粒WC 時,在磨粒切削作用下,薄的結合層在嚴重擠壓下容易發生斷裂,部分顆粒被磨粒擠壓從基體中帶出形成凹坑,漏出加工表面下方的WC顆粒[22].

由于硬質合金中WC 和Co 硬度、熱膨脹系數等不同,Co 相在磨粒的作用下發生塑性變形并從材料中析出,WC 顆粒缺少黏結相Co 的支撐,表面強度下降,磨粒作用于WC 顆粒上時,使得WC 顆粒內部位錯增大,當超過一定量時,將會形成微裂紋,裂紋沿著WC/Co或WC/WC 及Co相傳播[23].因此在WC 顆粒中出現裂紋,同時會導致WC 和Co 相邊界出現裂紋.隨著后續磨粒的擠壓,裂紋進一步擴展,導致局部區域的WC 晶粒大面積斷裂和脫落,在宏觀上呈現出鋸齒,如圖10(b)所示.如圖10(c)所示,由于刀片刃口具有一定的傾角,砂輪作用于刃口時會對刃口形成一定的扭矩M,刃口外側缺少支撐,導致WC 顆粒脫離,WC 顆粒沿WC/Co 或WC/WC 邊界旋轉,留下隨機分布的微斷裂間隙,加劇了鋸齒的形成.圖11為刀片刃口鋸齒微觀形貌的SEM 圖,從圖中可以看出:刃口處刀片材料脫落形成鋸齒,參考圖11(a);一些大顆粒WC 在磨粒的擠壓作用下,從表面脫落形成凹坑,參考圖11(b);以及磨削過程中一部分析出的Co相涂覆在WC表面,形成涂覆層,參考圖11(c);部分大顆粒WC 由于受力形成的位錯較大,內部產生微裂紋.

圖10 鋸齒形成機理示意圖Fig.10 Schematic diagram of saw-tooth formation mechanism

圖11 鋸齒微觀形貌的SEM圖Fig.11 SEM image of saw tooth microstructure

4 結論

1)正交試驗結果表明,影響硬質合金圓弧鋸齒深度大小的順序為:磨削深度>圓弧轉動速度>砂輪磨削圓弧速度.影響硬質合金圓弧表面處的表面粗糙度大小的順序為:磨削深度>砂輪磨削圓弧速度>圓弧轉動速度,其中圓弧轉動速度和砂輪磨削圓弧速度的影響相差不大.

2)隨著砂輪速度的增大,刀片圓弧處的鋸齒和表面粗糙度減小;隨著圓弧轉動速度的增大,刀片圓弧處的鋸齒和表面粗糙度增大;隨著磨削深度的減小,刀片圓弧處的鋸齒和表面粗糙度減小,其中獲得較好的表面質量的磨削工藝參數為:砂輪速度24 m/s,圓弧轉動速度8°/s,磨削深度0.05mm.

3)硬質合金刀片圓弧處鋸齒的形成主要與刀片材料、結構及磨削過程中作用于刀片圓弧上的應力有關.