核電廠應急柴油機氣缸缸頭結構優化及驗證

□周振棟 張王超 金 戈 譚 勇

一、引言

某核電廠具有三臺應急柴油機,其型號為16V240ZDA,均是大連機車車輛廠1989年制造出廠的產品,受限于當時的設計和工業水平,氣門導管與氣門桿之間沒有設計氣門油封裝置[1]。由于應急柴油機需要具備隨時可以啟動的功能,機油系統處于24小時運行狀態,機油將持續滲漏到燃燒室中,運行人員通過“甩車”排出機油,操作不及時可能造成“油錘”現象[2],影響核電廠的安全狀態。

近年來,柴油機故障模式被廣泛研究[3],并通過相應的優化手段進行處理。王玉彬等[4]通過理論計算,完成對核電廠PC型柴油機高溫水泵機械密封泄漏故障的根本原因分析。劉曉潔[5]基于Kriging元模型,對柴油機連桿結構進行優化設計,使得連桿質量減小7.2%。

針對核電廠應急柴油機原始設計不足造成的機油滲漏缺陷,本文將在不改變柴油機配氣機構主體部件的基礎上,對氣門導管進行結構優化,增加斜溝槽,并裝配上與氣門桿發生相對滑動的氣門油封,從而實現應急柴油機氣缸缸頭的結構優化。

二、氣缸缸頭結構及優化方案

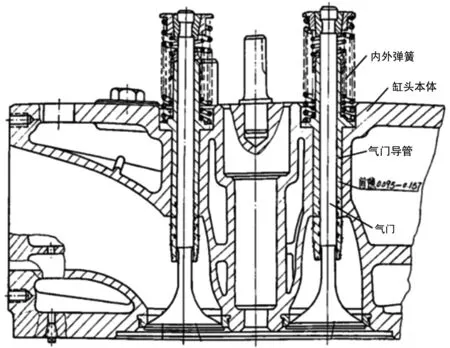

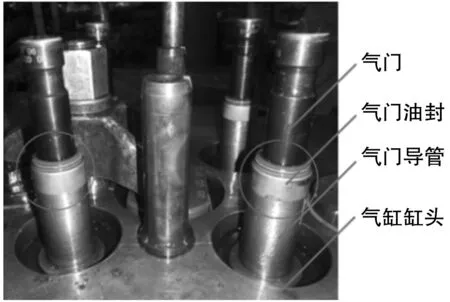

柴油機配氣機構的任務是保證柴油機的換氣過程按配氣正時的要求,準確無誤地進行,即在規定的時刻,在一定的時間內將氣缸內的燃燒產物排出,將新鮮空氣引入,以保證工作循環的不斷進行。配齊機構主體部件為氣缸缸頭,缸頭的裝配圖及主要組成零件如圖1所示。

圖1 氣缸缸頭裝配圖

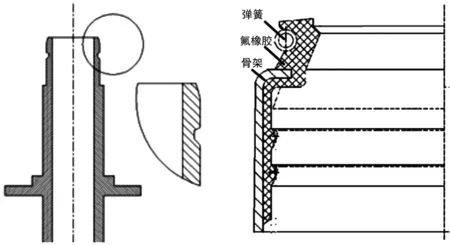

對于型號為16V240ZDA的應急柴油機的原始設計,氣門導管與氣門需進行相對運動,兩者為間隙配合,但兩者之間缺少有效的油封裝置,不可避免地,機油將通過兩者間隙流入燃燒室。基于原氣缸缸頭的主體結構,對原氣門導管頂部進行結構優化,增加倒角和斜溝槽,以便氣門油封的安裝及固定,優化后的氣門導管及氣門油封結構形式如圖2所示。由于柴油機運行時氣門溫度將達到80度,氣門油封采用氟橡膠材質,并通過外置彈簧和骨架進行緊固。

圖2 氣門導管及氣門油封結構形式圖

對于進行了氣門導管結構優化的氣缸缸頭裝配,其能夠實現如下功能:在應急柴油機熱備用時,氣門油封與氣門緊密貼合,形成靜密封結構;在柴油機運行時,氣門油封與氣門之間存在相對運動,由于橡膠密封唇口彈性較大,形成動密封結構,同時密封間隙基于潤滑劑的粘附力、內聚力以及粘性,又形成了一個較薄的潤滑層,這樣在發生相對運動時,有少量的機油可以流入氣門和氣門導管之間的間隙,起到減小磨損的作用。

三、單缸樣機試驗驗證

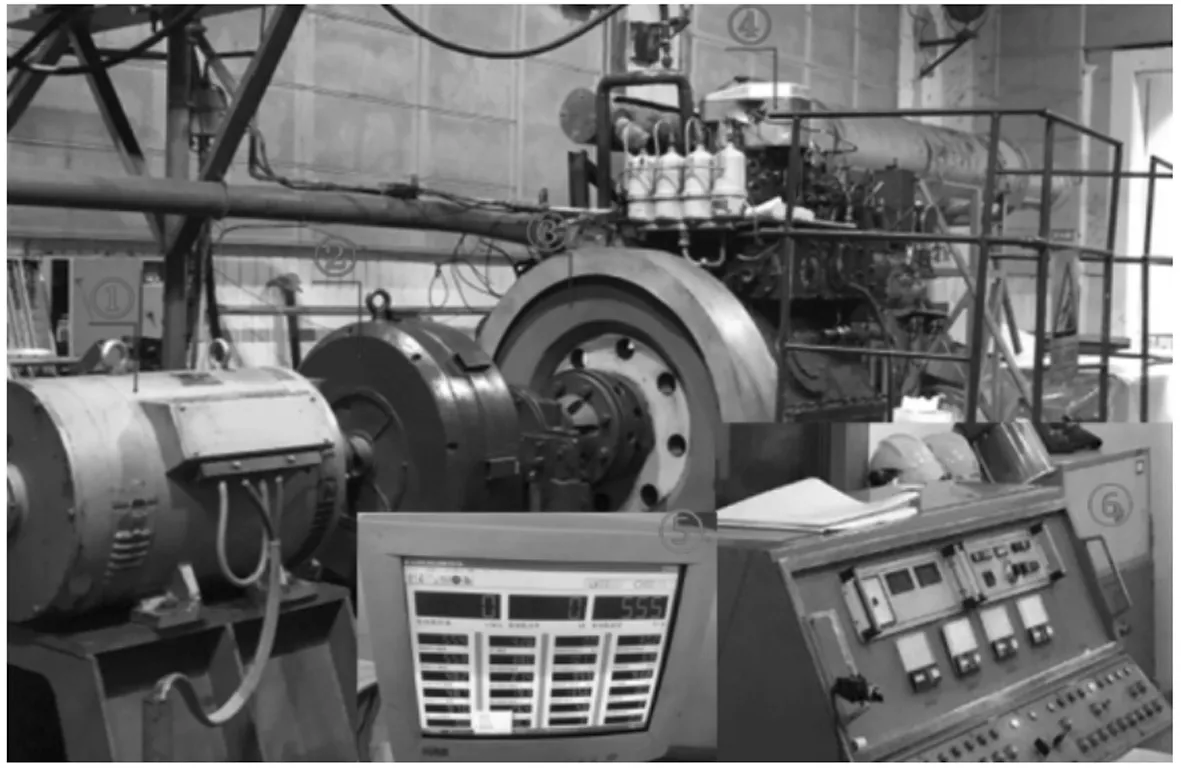

對240型單缸機的氣門導管進行結構改造并安裝氣門油封,完成其氣缸缸頭的結構優化,同時采用72小時靜置和24小時運行試驗驗證氣門油封安裝在結構優化后的氣缸缸頭上的密封效果。試驗通過如圖3所示的試驗臺架進行,其組成設備主要包括:起動電機、扭矩儀、飛輪、單缸機、測試系統界面、操作臺。

圖3 試驗臺架

該單缸樣機試驗通過操作臺控制啟動電機提供初始扭矩,并通過扭矩儀、飛輪逐步傳遞到柴油機本體,從而啟動柴油機。之后,通過操作臺控制柴油機本體的轉速及輔機系統各設備運轉,通過測試系統界面觀察系統各參數。

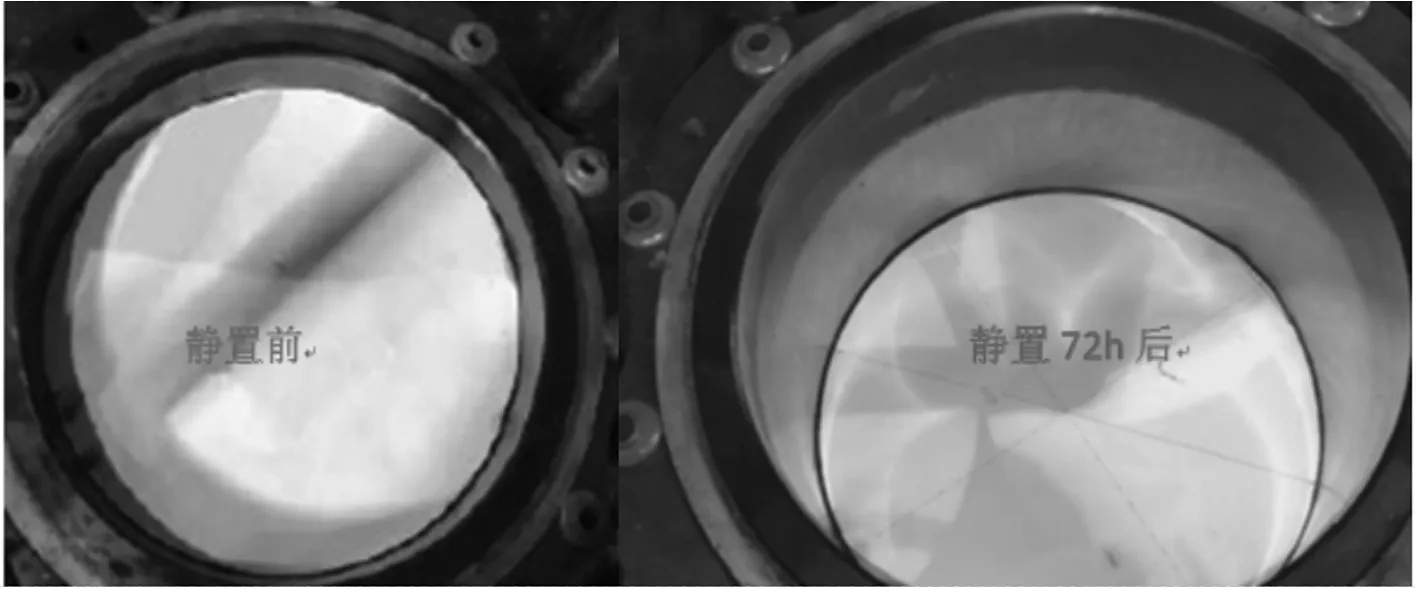

進行靜置試驗時,模擬16V240ZDA型柴油機現場的機油系統熱備狀態,油溫45℃~50℃,機油進機壓力1.1bar,末端壓力0.8bar。在安裝氣缸缸頭前,在活塞頂上方放了一張測試紙,然后安裝氣缸蓋、搖臂箱、蓋罩,連接機油管路等,完成組裝。在持續循環潤滑但未起動柴油機的熱備狀態下,經過72小時的靜置后,拆下氣缸缸頭觀察測試紙狀態,發現測試紙上完全沒有油漬,試驗對比結果如圖4所示。試驗表明氣門油封在靜置狀態下具有良好的密封效果,經過結構優化的氣缸缸頭在柴油機熱備用狀態下能夠有效避免機油從氣門與氣門導管的間隙進入燃燒室。

圖4 靜置試驗前后對比圖

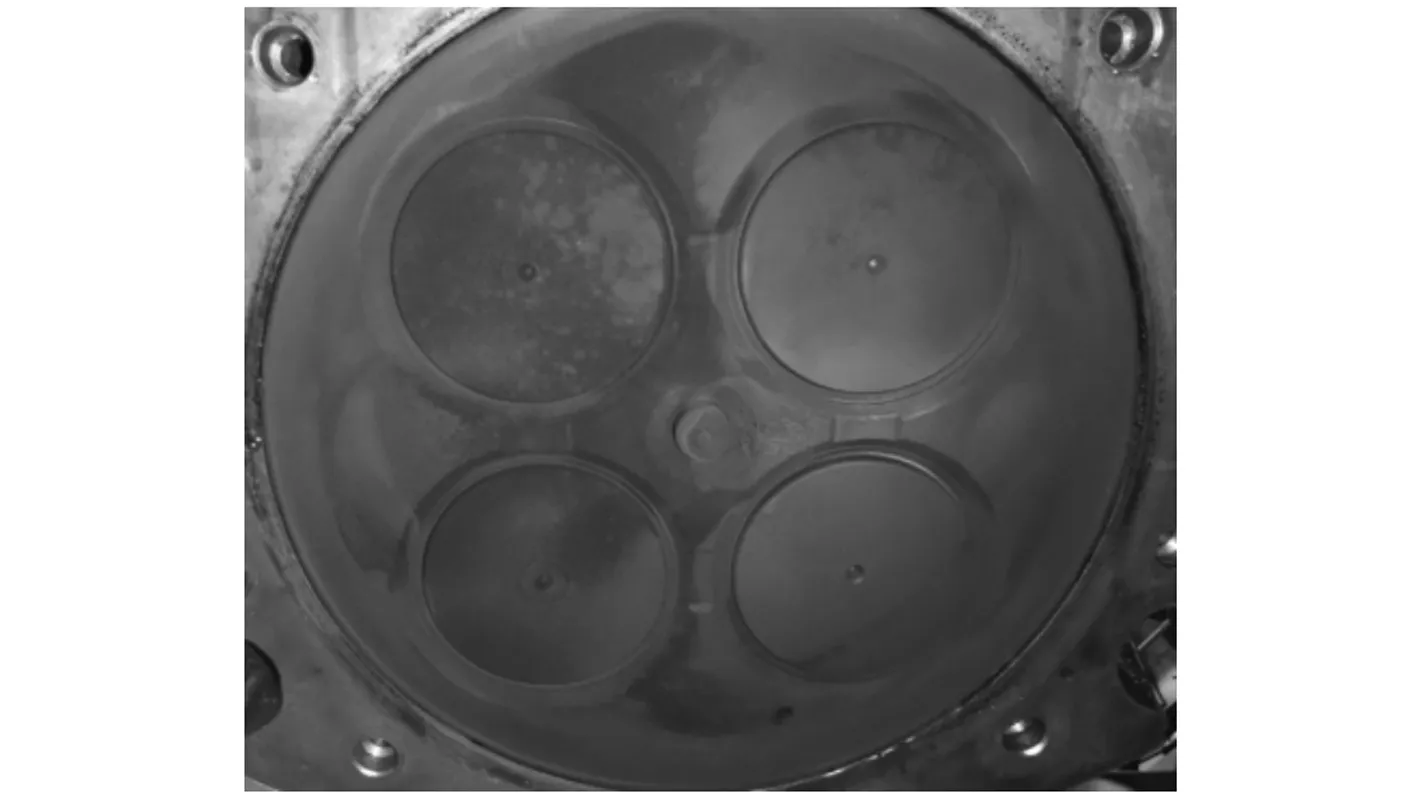

進行運行試驗時,模擬16V240ZDA型柴油機的現場運行工況,保持轉速為1,000r/min、功率為125kW,連續運行24小時后拆下氣缸缸頭,觀察活塞頂、氣道、氣門等的狀態,均未發現機油痕跡,其中火力面狀態如圖5所示。試驗表明氣門油封在運動狀態下具有良好的密封效果,經過結構優化的氣缸缸頭在柴油機運行工況下能夠有效避免機油從氣門與氣門導管的間隙進入燃燒室。

圖5 24h運行試驗后火力面狀態

經過72h的靜置試驗,測試紙上沒有機油滴落的跡象、活塞頂上方干凈如新、氣門桿上沒有機油順流而下的痕跡;經過24h的運行試驗,活塞頂、氣門桿、氣道處均未發現機油痕跡,氣門油封的狀態良好。可見,氣缸缸頭結構優化方案具有良好的可實施性和有效性。

四、現場實施及驗證

基于已經通過單缸機試驗完成驗證的氣缸缸頭結構優化方案,對核電廠三臺16V240ZDA型應急柴油機的48個氣缸缸頭進行結構優化,改造后的氣缸缸頭裝配形式如圖6所示。

圖6 現場氣缸缸頭裝配形式

在完成改造的3個月后,拆下2#應急柴油機的13#缸的排氣支管波紋管,其內部無油跡。對于未進行缸頭改造的柴油機,每次拆下排氣支管波紋管,其內部均存在大量積油。

氣缸缸頭優化改造之前,電廠通過“甩車”操作將燃燒室的積油排出到污油箱,防止機油在燃燒室內過量積聚,每12個月,在污油箱內的機油積攢量大致為80L,在完成缸頭優化改造的12個月后,觀察污油箱內的機油積攢量大致為0.5L,而且其中積攢的主要是空氣中的冷凝水和從氣門油封處微量滲漏到燃燒室的機油,機油滲漏量減少了99.375%,這驗證了加工氣門導管并且加裝氣門油封的氣缸缸頭結構優化方案能夠有效地防止機油從氣門與氣門導管間隙流入燃燒室,并且說明了該優化方案具有長期可靠性。

五、結語

本文提出的氣缸缸頭結構優化方案能夠有效增加氣門與氣門導管之間的密封性,可以有效地減少甚至避免機油通過氣門與氣門導管的間隙流入燃燒室,能夠大大減少燃燒室內機油積攢量,防止柴油機在突然啟動狀況下發生“油錘”現象。

通過模擬現場柴油熱備用和帶載運行工況,進行72小時靜置試驗和24小時運行試驗,驗證了結構優化方案的可行性和有效性,通過電廠為期1年的持續跟蹤,確認污油箱積油量在柴油機進行優化改造后得到顯著減少,驗證了方案的長期可靠性。基于以上驗證結論,電廠計劃逐步將甩車周期由每周兩次延長到每四周一次,并與應急柴油機月度試驗結合實施,從而避免了應急柴油機由于甩車時不可用導致機組進入計劃性計時。

通過現場改造、安裝以及使用驗證,本文提出的氣缸缸頭結構優化方法具有良好的可實施性和長期可靠性,可以為其他同類型柴油機解決因早期設計缺陷而存在的機油從氣門-氣門導管間隙滲漏問題提供技術指導。