氧化鋁廠赤泥制備脫硫劑及其脫硫性能研究①

張騰飛, 康澤雙, 劉中凱, 閆 琨, 楊洪山

(1.中鋁鄭州有色金屬研究院有限公司,河南 鄭州 450041; 2.國家鋁冶煉工程技術研究中心,河南 鄭州 450041)

赤泥是氧化鋁生產過程中排放的固體廢棄物。 每生產1 t 氧化鋁產出1~1.5 t 赤泥,目前累積堆存的赤泥已經超過了13 億噸[1-2]。 赤泥產生量巨大,并且環境危害大,由于目前缺少經濟高效的利用與處置技術,成為制約鋁工業生產的重要因素之一。 赤泥浸出液pH 值超過12,具有明顯的強堿性特征,而且赤泥中含有Al2O3、CaO、Na2O3、Fe2O3等多種有利于脫硫的成分[3],可用于制備脫硫劑。

當前,煙氣脫硫治理技術主要有以石灰(石)-石膏法為代表的濕法技術和以鈣基為主的(半)干法技術[4-6]。 利用赤泥制備脫硫劑具有明顯的經濟效益和環保價值。 目前赤泥脫硫的研究主要集中于赤泥濕法脫硫技術,由于缺乏成熟的工業應用工程,市場推廣面臨困難。 赤泥干法脫硫具有工藝簡單、投資低、設備少、流程短的技術優勢,為赤泥脫硫市場應用提供了一條新的途徑。 赤泥干法脫硫與常規鈣基脫硫相比具有原料成本低的優勢,但面臨脫硫劑壽命短、失效速度快的問題。 本文以Ca(OH)2為熱改性劑,考察不同改性條件下改性赤泥脫硫劑的脫硫性能,以獲得適宜的實驗參數。

1 實驗部分

1.1 實驗原料與儀器

實驗選取河南某公司赤泥庫的堆存赤泥,經過烘干、研磨、過0.074 mm 篩后備用。 主要藥劑為Ca(OH)2,實驗用水為城市自來水。 實驗設備包括恒溫水浴鍋、烘箱、攪拌機和擠出機。 脫硫測試設備包括計算機自動配氣系統和煙氣分析儀。

采用NOVA 3000e 比表面積及孔徑分析儀和X′Pert Pro X 射線衍射儀對脫硫劑進行表征分析。

1.2 實驗方法

將Ca(OH)2和赤泥按一定配比混合后,按照一定液固比加入水,將上述溶液密封靜置2 h 后,放入水浴鍋中在一定溫度(20~100 ℃)熱改性一定時間(2~10 h)。改性完成后,將產物過濾并在干燥箱中100 ℃下加熱,蒸發約60%的水分。 取出加熱完成后的產物,利用脫硫劑成型設備制備直徑約4 mm、長度5 ~10 mm 的圓柱狀材料,晾曬后即可獲得改性赤泥脫硫劑。

1.3 測試條件及評價方法

采用模擬含SO2污染物的煙氣,以N2為反應載氣,采用自動配氣裝置將SO2、N2、O2混合均勻并按照設定比例通入脫硫反應裝置中。 氣體流量為5 L/min,SO2質量濃度約550 mg/m3。 取脫硫劑100 g,放入脫硫反應裝置中,脫硫反應溫度為110 ℃。

采用煙氣分析儀對反應前后SO2濃度進行實時測定。 SO2去除率按下式計算:

式中C0、C1分別為進、出脫硫反應裝置的SO2濃度,mg/m3;M為脫硫效率,%。

2 實驗結果與分析

2.1 脫硫劑原料配比對脫硫效率的影響

熱改性條件為反應時間6 h、反應溫度60 ℃、液固比3 ∶1,脫硫反應時間0 ~10 h,脫硫劑中Ca(OH)2與赤泥質量比(C/R)對脫硫效率的影響如圖1 所示。 由圖1可知,使用100%赤泥進行脫硫反應,反應3 h 脫硫效率從100%下降到60%,脫硫劑失效快,脫硫性能較差。 脫硫劑配比C/R分別為1 ∶0.5、1 ∶1、1 ∶2和1 ∶3的脫硫劑經過10 h 脫硫反應,脫硫效率分別從100%下降到73.8%、92.2%、78.2%和42.9%。 使用100%Ca(OH)2作為脫硫劑,脫硫反應2 h 內,脫硫效率保持100%;脫硫反應10 h 后,脫硫效率下降到69.6%,初始脫硫效率高,但脫硫壽命較短。 當C/R 為1 ∶1和1 ∶2 時,改性赤泥脫硫劑性能明顯優于Ca(OH)2。 圖1結果顯示,C/R=1 ∶1時,改性赤泥脫硫劑具有較好的脫硫性能。

圖1 脫硫劑原料配比對脫硫效率的影響

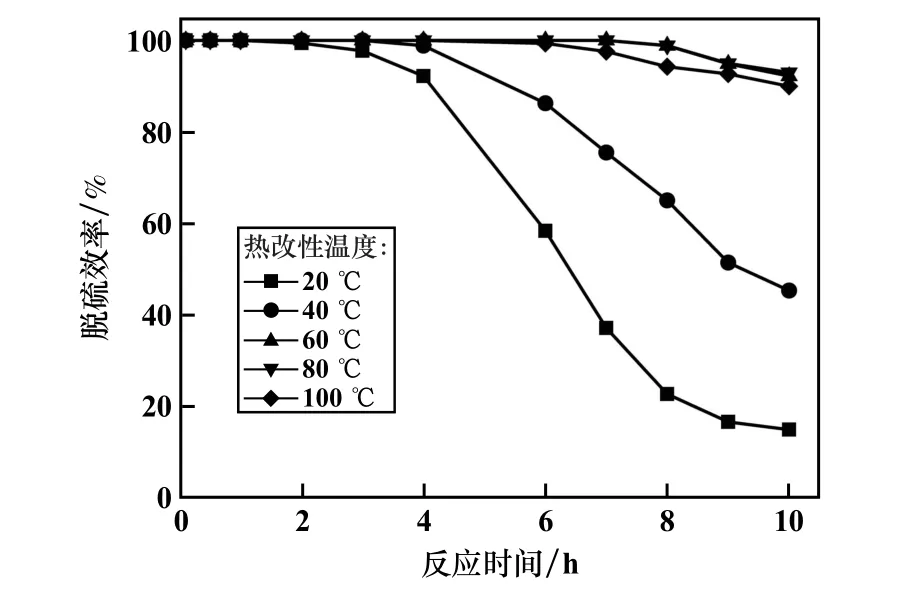

2.2 熱改性溫度對脫硫劑脫硫效率的影響

C/R=1 ∶1,其他條件不變,熱改性溫度對脫硫劑脫硫效率的影響如圖2 所示。 由圖2可知,經過10 h脫硫反應后,改性溫度分別為20 ℃、40 ℃、60 ℃、80 ℃、100 ℃時脫硫劑的脫硫效率從初始100%分別下降到14.9%、45.3%、92.2%、93.1%、89.9%。 由此可見,提高改性溫度有助于提高脫硫劑脫硫效率。 20 ℃和40 ℃時,改性溫度較低,無法完成Ca(OH)2對赤泥的熱改性,脫硫效率較低;改性溫度60 ℃和80 ℃時,脫硫劑都表現出較好的脫硫性能;但100 ℃時,由于改性溫度偏高,反應熱過大,脫硫性能下降。 因此,溫度是制約改性赤泥脫硫劑性能的關鍵因素之一,適宜的熱改性反應溫度為60 ℃左右。

圖2 熱改性溫度對脫硫劑脫硫效率的影響

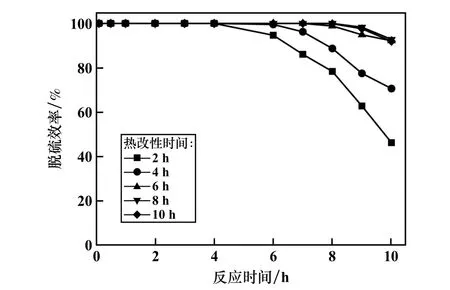

2.3 熱改性時間對脫硫劑脫硫效率的影響

熱改性溫度60 ℃,其他條件不變,熱改性時間對脫硫劑脫硫性能的影響見圖3。 經過10 h 脫硫后,熱改性時間分別為2 h、4 h、6 h、8 h 和10 h 時脫硫劑的脫硫效率分別從初始100%下降到46.3%、70.7%、92.2%、92.8%和91.9%。 熱改性時間從2 h 增加到6 h,脫硫效率提高較快;當改性時間超過6 h 后,熱改性時間對脫硫劑脫硫效率的影響較小。 選擇熱改性時間為6 h。

圖3 熱改性時間對脫硫劑脫硫效率的影響

2.4 熱改性液固比對脫硫劑脫硫效率的影響

熱改性時間6 h,其他條件不變,熱改性液固比(L/S)對脫硫劑脫硫效率的影響見圖4。 經過10 h 脫硫反應后,熱改性液固比分別為2 ∶1、3 ∶1、4 ∶1、5 ∶1、6 ∶1時脫硫劑的脫硫效率分別從初始100%下降到32.6%、92.2%、75.5%、66.5%、59.3%。 熱改性液固比為3 ∶1時,脫硫劑脫硫效率較高。 選擇熱改性液固比為3 ∶1。

圖4 熱改性液固比對脫硫劑脫硫效率的影響

2.5 熱改性脫硫劑脫硫前后XRD 表征

通過上述實驗,得到適宜的脫硫劑熱改性條件為:C/R=1 ∶1、反應時間6 h、反應溫度60 ℃、液固比3 ∶1。對此條件下獲得的改性赤泥脫硫劑及脫硫反應10 h后的脫硫劑進行XRD 表征,結果見圖5。 赤泥經熱改性后,XRD 圖譜出現了Ca(OH)2和CaCO3衍射峰,且Ca(OH)2衍射峰較強,未觀察到新的物相生成。 經過10 h 脫硫反應后,脫硫副產物的XRD 衍射峰特別突出,表明脫硫劑與SO2反應生成了亞硫酸鈣(CaSO3)、硫酸鈣(CaSO4);此外,脫硫劑中還含有水化石榴石、硅鋁酸鈣及其他復雜成分,也會產生少量CaSO4·0.5H2O及其他副產物[7]。 由于CaSO3、CaSO4衍射峰很強,而其他產物含量較低,在XRD 圖譜中沒有觀察到。 常溫常壓下對赤泥進行熱改性,雖然未形成新的化學成分,但從脫硫結果來看,熱改性脫硫劑的脫硫效率明顯高于單一Ca(OH)2脫硫劑或赤泥脫硫劑,這可能歸結于熱改性脫硫劑微觀結構的變化。

圖5 熱改性脫硫劑脫硫前后XRD 圖譜

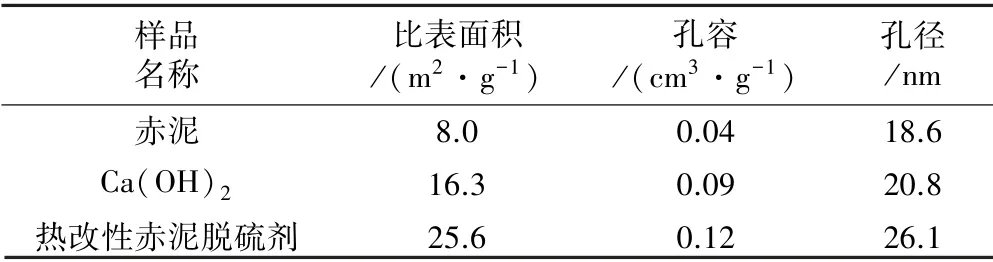

2.6 脫硫劑BET 表征

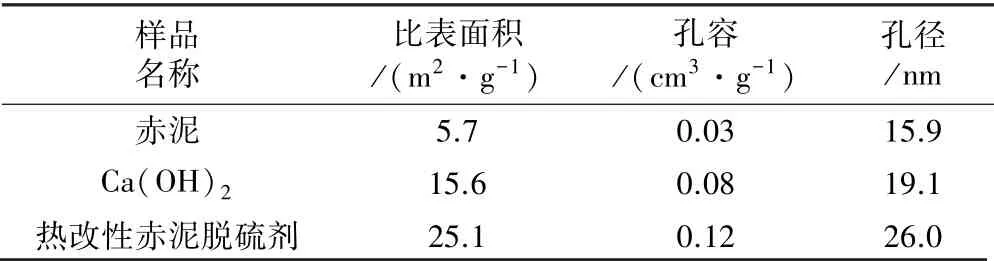

3種脫硫劑樣品BET 表征結果見表1。 由表1可知,赤泥具有很低的比表面積、孔容和孔徑,這是其脫硫效率較差的主要原因之一。 Ca(OH)2比表面積為16.3 m2/g,約為赤泥的2 倍,所以脫硫效率明顯高于赤泥。 在上述優化條件下利用Ca(OH)2對赤泥進行熱改性,改性脫硫劑具有較高的比表面積、孔容和孔徑,脫硫效率提高、脫硫反應時間(壽命)長。

表1 不同脫硫劑BET 表征結果

2.7 脫硫劑脫硫后BET 表征

不同脫硫劑脫硫反應10 h 后的BET 表征結果見表2。 經過10 h 脫硫反應后,赤泥脫硫劑比表面積、孔容和孔徑明顯降低,表明赤泥吸附SO2的能力較弱,并且發生了脫硫產物堵塞孔道的問題;Ca(OH)2比表面積、孔容和孔徑也有小幅度降低;優化條件下制備的改性脫硫劑比表面積、孔徑與反應前相比,僅僅分別下降了0.5 m2/g 和0.1 nm,孔容沒有發生變化。 以上結果進一步證實了熱改性脫硫劑具有優異的脫硫性能。 脫硫劑與SO2反應屬于氣固反應,涉及反應氣體在脫硫劑微孔內的擴散、反應氣體在反應產物層的擴散等過程。 脫硫副產物具有較大的摩爾體積,隨著脫硫反應進行,形成一層致密薄膜,進而逐漸堵塞脫硫劑孔道,抑制脫硫劑與SO2的接觸反應,造成脫硫效率下降[8]。 提升干法脫硫劑的脫硫性能一般從提高脫硫劑比表面積和增大孔徑兩方面入手。 采用水浴對赤泥和Ca(OH)2混合溶液進行改性,獲得了較高比表面積、較大孔容和孔徑的脫硫劑。 改性后,脫硫劑孔徑和孔容同步增加,脫硫劑孔徑增大并沒有損失比表面積,這是因為脫硫劑內部顆粒更加多孔化[9-10]。 改性脫硫劑具有較高的比表面積和較大的孔徑特征,增大了脫硫反應界面,脫硫劑內部孔隙不易堵塞,反應氣體能夠持續不斷地擴散到脫硫劑顆粒進行反應,從而提高了脫硫劑反應壽命和脫硫劑利用率,脫硫劑表現出較高的脫硫效率。

表2 脫硫反應10 h 后脫硫劑BET 表征結果

3 結 論

1) 利用Ca(OH)2對赤泥進行熱改性,適宜的熱改性條件為C/R=1 ∶1,水浴溫度60 ℃,水浴時間6 h,液固比3 ∶1。 相對于赤泥和Ca(OH)2,改性后的脫硫劑比表面積、孔容和孔徑大大提高,分別達25.6 m2/g、0.12 cm3/g 和26.1 nm;脫硫時增加了脫硫劑與SO2的接觸反應面積,提高了氣固反應速率,抑制了脫硫產物對孔道的快速堵塞,進而提升了脫硫性能。

2) 脫硫反應10 h 后,改性脫硫劑比表面積、孔徑與反應前相比,僅僅分別下降了0.5 m2/g 和0.1 nm,孔容沒有發生變化,證實了熱改性脫硫劑具有優異的脫硫性能,脫硫劑使用壽命長。

3) 利用赤泥制備脫硫劑具有良好的市場前景和明顯環境效益,對鋁工業高質量綠色發展有著重要意義。