基于有限元分析的乘用車傳動軸材料與結構改進

溫 艷,孫 軒,姚宇鵬*,劉 普,謝樂春

(1.現代汽車零部件技術湖北省重點實驗室,武漢理工大學,湖北 武漢 430070;2.汽車零部件技術湖北省協同創新中心,武漢理工大學,湖北 武漢 430070)

隨著我國汽車行業的發展,用戶對汽車的可靠性、安全性以及舒適性提出了更高的要求[1],傳動軸的工作穩定性直接影響到整車性能[2]。由于傳動軸結構比較復雜,容易引起應力集中的區域較多,而且由于傳動軸本身的工作特點,不可避免地存在振動現象[3?4]。為了使傳動軸在各工況下能夠穩定地傳遞動力,對傳動軸的設計提出了更高的要求。由于傳統的傳動軸設計方法難以滿足其發展需要,而有限元法能夠大量減少研究周期和成本,成為了傳動軸設計的主要手段。

目前,已有學者采用有限元分析方法對傳動軸進行研究。潘宇[5]對某傳動軸總成各部件的應力進行分析,發現理論計算與有限元仿真得到的應力值相差較小,該差值主要由節叉危險截面和力作用點的位置造成。王成明等[6]通過臺架試驗與有限元仿真對比,發現逐漸增大傳動軸扭矩時屈服位置出現在軸管端部,而對比結果表明仿真與試驗得到的屈服扭矩的誤差僅2.27%。鄢強等[7]對最大傳動轉矩下的傳動軸進行靜力分析,發現其最大主應力位于十字軸軸管處。Iqbal 等[8]使用歐拉–伯努利方程求解了3 段傳動軸的振動頻率和模態,應用薄壁梁理論獲得其固有頻率和模態振型。趙生蓮等[9]以某輕型卡車傳動軸為研究對象,分析了傳動軸在自由模態和約束模態下的振動情況,推導出模態參數與軸管長度和壁厚的線性變化函數,并以此為依據發現減小中間傳動軸軸管壁厚能有效提高傳動軸總成一階固有頻率。糜健等[10]以某輕型卡車傳動軸為研究對象,通過有限元模態分析發現保持傳動軸內徑不變,增加傳動軸的壁厚可消除傳動軸的共振情況。尹長城等[11]基于有限元法計算傳動軸的固有頻率和振型,運用試驗模態技術對傳動軸進行模態分析,發現傳動軸一階彎曲模態比較容易激發共振。魯燕等[12]研究發現傳動軸的運行工況不穩定性主要是由結構不平衡和材料分布不均勻造成的。

在傳動軸的改進方面,選用高性能的材料不僅可以減輕傳動軸的質量,而且可以提高傳動軸的力學性能。楊暢[13]將傳動軸中凸緣叉材料分別替換為鎂合金和鋁合金后重新進行結構設計,在符合傳動軸疲勞和安全系數要求的條件下使凸緣叉質量較材料優化前分別降低72%和56.3%。P.Satheesh Reddy 等[14]研究了復合材料在車用傳動軸上的適用性,研究發現在不降低可靠性和滿足所有約束條件的情況下,通過優化設計參數,使用復合材料可以大大減輕傳動軸的重量。張畔[15]研究發現采用高強低碳微合金鋼作為軸管材料不但能提高強度,而且可以減薄軸管的壁厚。除了進行傳動軸的材料改進,通過結構改進也可以使得傳動軸的性能得到提高。李濤等[16]通過結構改進,使花鍵軸在滿足安全性能的條件下斷裂位置可控。劉曉東[17]對凸緣叉、花鍵軸叉等零件進行結構改進,發現改進后傳動軸的強度和剛度基本保持不變,疲勞壽命有所提升,同時實現了各主要零部件的輕量化。

以上工作表明有限元分析方法在傳動軸的靜力分析和模態分析中有良好的效果,且材料以及結構改進的方法對傳動軸的優化十分有效。但只依靠材料改進來滿足設計要求會使傳動軸的制造成本增加;只依靠結構改進來滿足設計要求時,當傳動軸中不符合條件的零件過多會使改進后傳動軸的整體尺寸出現較大改變,不利于裝配和輕量化。基于此,本文以某乘用車傳動軸總成為研究對象進行傳動軸結構設計,利用Catia 建立傳動軸三維模型,并利用ANSYS Workbench 對傳動軸的力學性能及約束模態進行分析,根據有限元分析的結果對傳動軸中零件的材料進行改進,同時在結構方面做進一步的改進,兩者相結合以獲得設計成本和制造成本都相對較小且性能良好的傳動軸,為汽車傳動軸的設計提供參考。

1 傳動軸三維模型建立

1.1 車型參數

本次研究的傳動軸是基于某乘用車車型參數進行設計的,主要車型參數如表1 所示。

由于發動機和驅動橋之間的距離較長,傳動軸的形變會使其原有頻率下降,工作時易與車身各總成發生共振現象[18],因此根據該車型的軸距以及底盤的布置形式,初選傳動軸的長度為1 600 mm。由于整體長度大于1500 mm,為了避免共振以及減小噪聲,將傳動軸進行分段,每根軸的長度初選為800 mm。

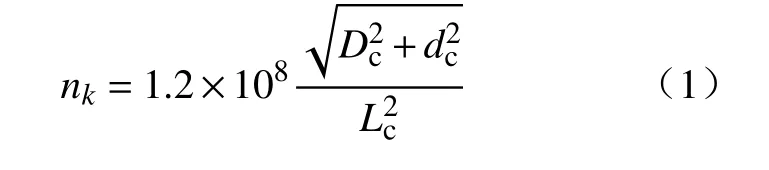

傳動軸長度由汽車底盤總布置決定,同時也受到由傳動軸結構所確定的臨界轉速的影響,臨界轉速過低,傳動軸更容易發生共振并損害。臨界轉速由傳動軸的尺寸、結構和支撐情況[19]決定。傳動軸的臨界轉速為

式中:nk為傳動軸的臨界轉速,r/min;Lc為 傳動軸兩萬向節中心之間的距離,mm;Dc、dc分別為傳動軸軸管的外徑和內徑,mm。

由于傳動軸自身動平衡的誤差、花鍵與花鍵轂之間存在間隙以及中間支撐的非剛性等,導致傳動軸的實際臨界轉速低于公式(1)所計算的值,因此應引進安全系數K,其中

式中:nmax為 傳動軸的最高轉速,r/min;nk為傳動軸的計算臨界轉速,r/min;K的取值范圍為1.2~2.0。

初選K=2.0,則nk=10 000 r/min,又因3≤Dc?dc≤6,故選Dc=48 mm,dc=42 mm。

傳動軸的組成零件中,十字軸和花鍵軸的尺寸需要根據傳動軸的計算載荷來確定,而傳動軸的計算載荷由發動機的最大轉矩和1 擋傳動比來確定[19]:

式中:kd為 猛接離合器所產生的動載系數,取kd=1;Temax為 發動機的最大轉矩,取Temax=350 N·m;η為發動機到萬向傳動軸之間的傳動效率,8 擋以上的變速器傳動效率為0.9[20];i1為變速器1 擋傳動比,取4.70。

通過計算得到T=1 480.5 N·m。由計算載荷能夠確定傳動軸總成中十字軸萬向節和萬向節叉的尺寸,并確立傳動軸的模型。

1.2 建立傳動軸模型

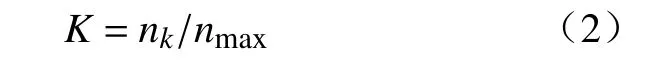

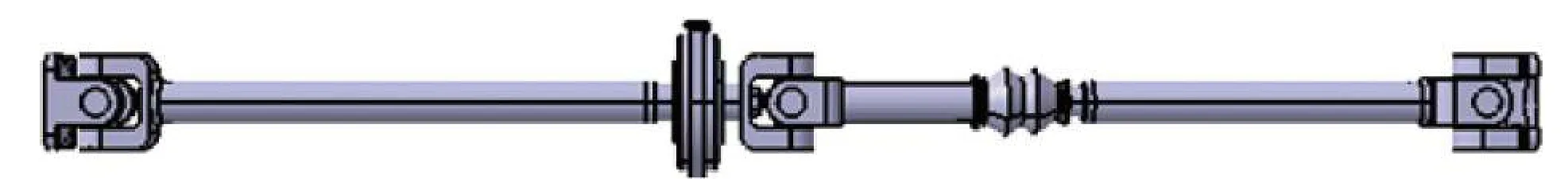

本次設計的傳動軸根據該傳動軸的長度和傳動軸的計算載荷來確定,其主要參數見表2。

表2 傳動軸主要參數

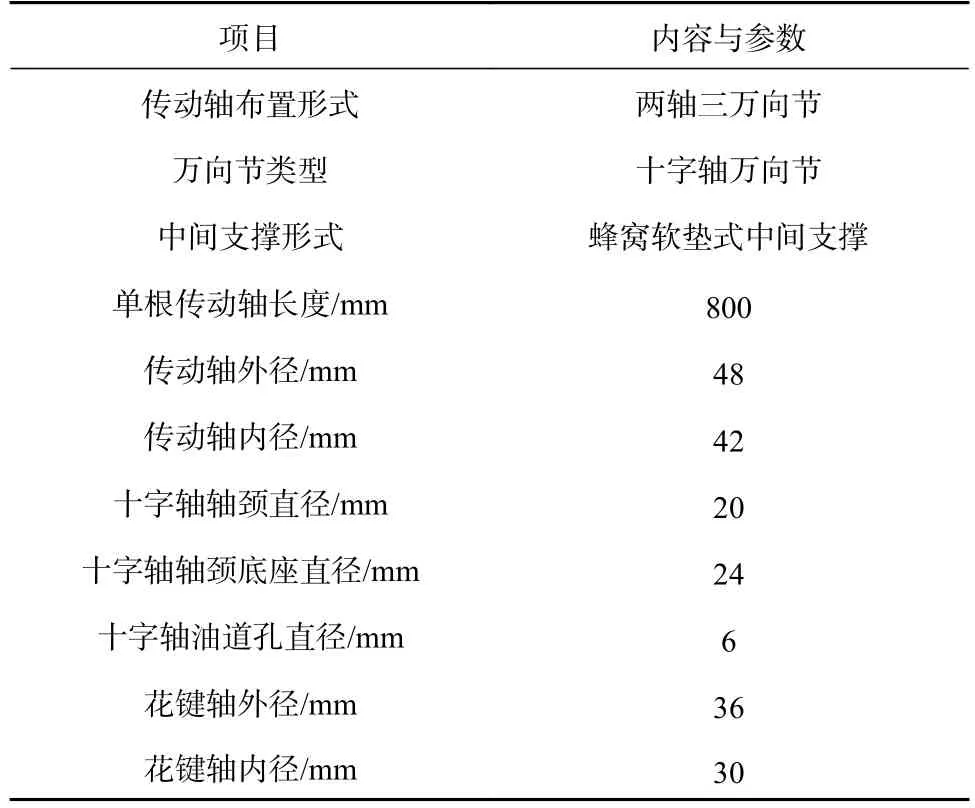

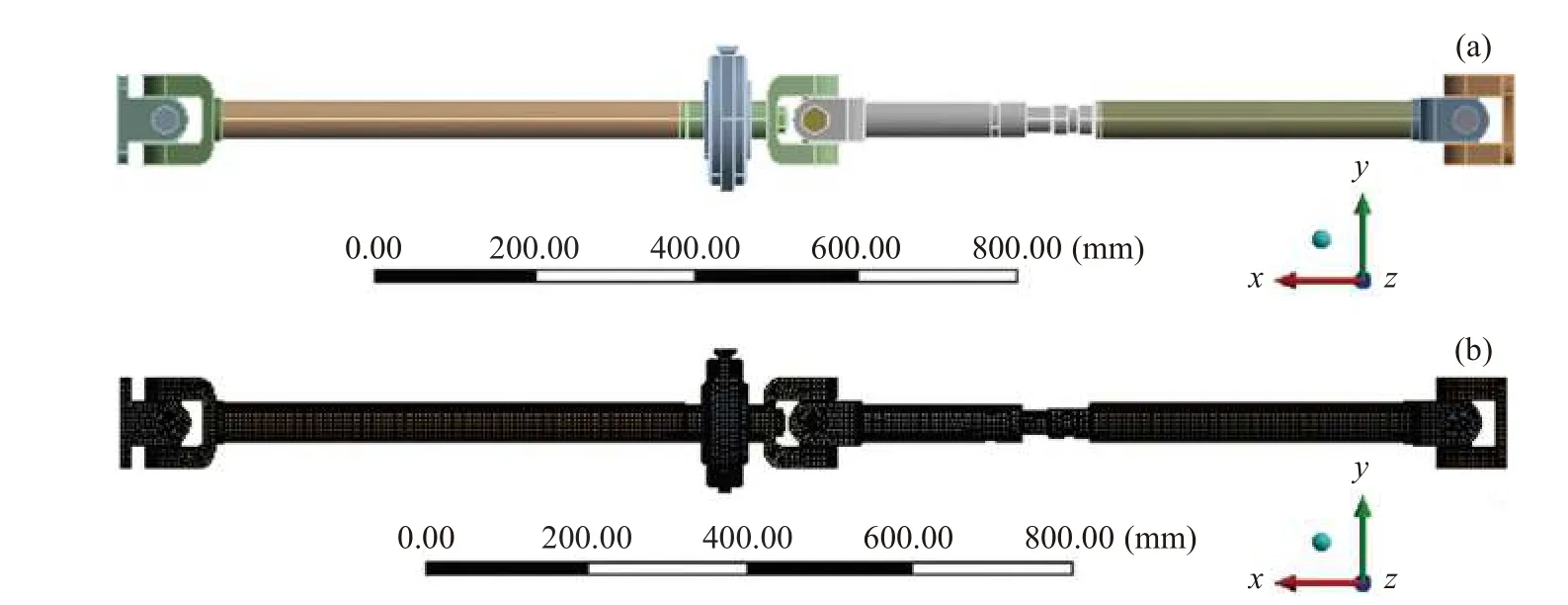

傳動軸設計完成后,利用Catia 建立傳動軸各零件的三維模型,然后利用Catia 的裝配設計模塊進行裝配,裝配后的傳動軸如圖1 所示。

圖1 傳動軸總成三維模型

2 傳動軸有限元分析

2.1 傳動軸有限元模型建立

利用Catia 建立傳動軸三維模型后,將其導入ANSYS Workbench 中。模型導入后,在不影響結構功能的基礎上進行合理簡化[21],使各零件上劃分的網格單元簡潔便于計算 。簡化對整體影響較小的零部件,以獲得質量更高的有限元模型,可以更加迅速地計算出靜力學結果[22]。傳動軸模型簡化的主要內容如下。

1)去除傳動軸中各個零件小于4 mm 的圓角、倒角特征,并去除傳動軸總成中不參與傳遞力矩的零件。

2)簡化十字軸總成,去除總成中的滾針、油封和防塵罩,將十字軸套筒內孔直徑縮小至與十字軸軸頸直徑相同以去除兩者間的間隙。

3)十字軸軸向不受力或受力很小,在三維模型中去除十字軸軸向卡環[23]。

簡化后的傳動軸模型如圖2(a)所示。

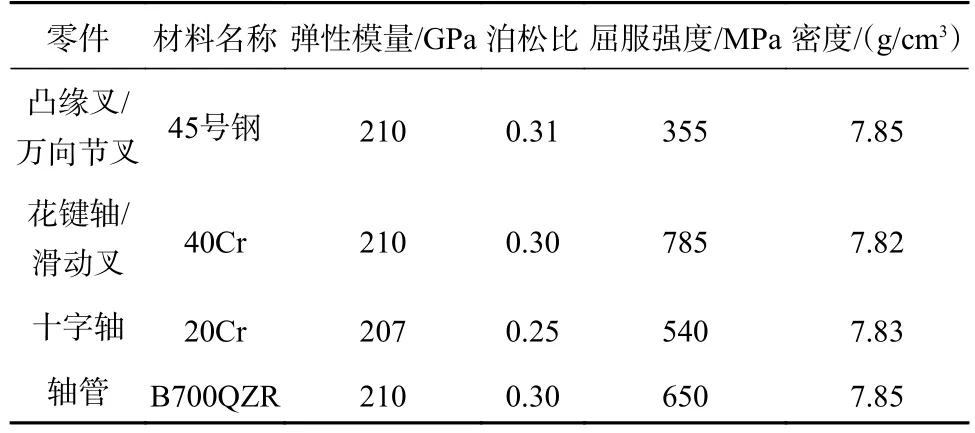

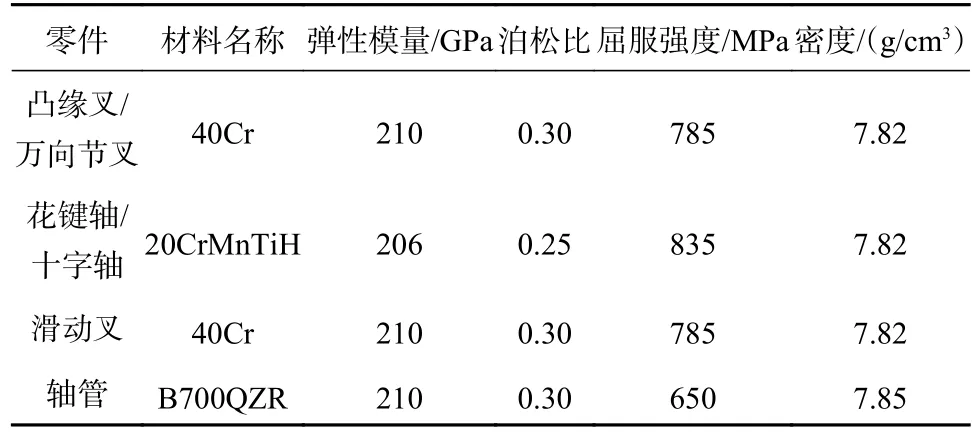

傳動軸有限元模型簡化后,在Workbench 的材料設置中導入各個零件的材料屬性參數。考慮到傳動軸軸管的實際用材,本次設計軸管材料選取高強度、低成本和輕量化材料B700QZR[24]。材料屬性見表3。

表3 材料屬性[25]

在Workbench 中使用六面體網格可以減少同一部件所需的網格數,使得計算結果精度高、易收斂[6]。結合傳動軸模型的幾何形狀,本文采用六面網格劃分,網格尺寸選擇4 mm,網格單元73263個,網格節點280100 個。傳動軸整體網格劃分情況如圖2(b)所示。

圖2 傳動軸總成有限元模型 (a) 簡化模型,(b) 網格劃分

2.2 傳動軸靜力學分析

對傳動軸進行靜力學分析時,根據應力、應變情況來判斷其在最大扭轉載荷下是否會失效。為了使仿真結果符合實際情況,其邊界條件依據傳動軸臺架試驗的約束和載荷加載方式設置[6]:在輸入端凸緣叉端面施加由發動機最大轉矩和變速器1 擋傳動比確定的計算載荷1 480.5 N·m,同時在中間支撐裝配端面施加固定約束,在輸出端凸緣叉端面施加固定約束。

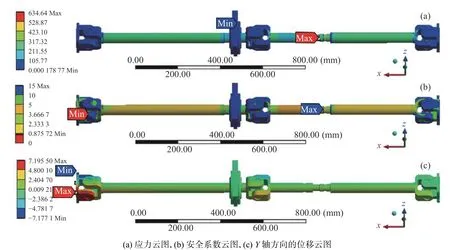

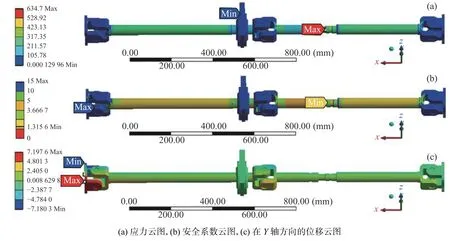

通過Workbench 進行應力計算后,得到傳動軸總成的等效應力云圖如圖3(a)所示,傳動軸的最大應力位于花鍵軸軸頸圓弧過渡處,應力值為634.64 MPa,低于其材料40Cr 對應的屈服強度785 MPa。

圖3 傳動軸靜力分析結果

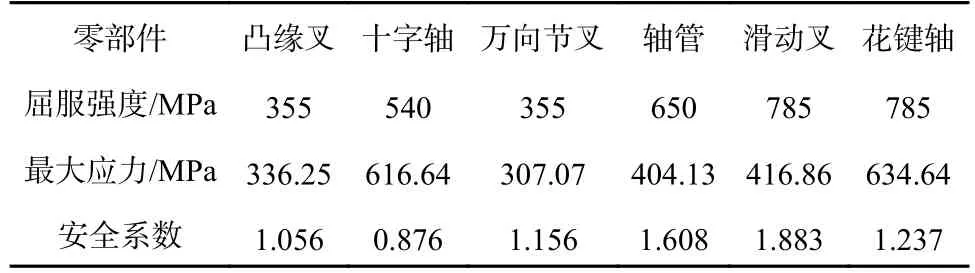

安全系數云圖如圖3(b)所示,傳動軸的最小安全系數為0.876,位于十字軸軸頸底座根部,十字軸的最大應力高于其屈服強度,因此傳動軸在最大扭轉載荷下不能正常工作。傳動軸各零部件的最大應力和對應的安全系數如表4 所示。

表4 傳動軸各零部件最大應力和安全系數

根據QC/T 29082—1992《汽車傳動軸總成技術條件要求》[26]中的標準,傳動軸零件的安全系數應高于1.5。由傳動軸應力云圖3(a)和表4 可以看出:傳動軸各零件中,十字軸的最大應力高于其材料的屈服強度,不符合設計要求;凸緣叉、萬向節叉和花鍵軸的應力均低于其材料的屈服強度,但其安全系數均低于1.5,不符合設計要求。因此,需要對以上4 個零件進行后續改進。

由傳動軸的Y向位移云圖得到其在最大扭轉載荷下的扭轉變形情況如圖3(c)所示。切向上最大位移是7.195 5 mm,位置在扭矩施加端凸緣叉的最外部。傳動軸的變形量不大,但變形的集中情況比較明顯。通過傳動軸的扭轉變形結果,可求得傳動軸的扭轉剛度。

零件扭轉剛度的計算公式如下[17]。

最大扭轉角?:

式中:s為 零件的切向最大位移;R為 零件的半徑。

最大扭轉剛度K:

式中,T為轉動軸的計算載荷。

最大扭轉變形ψ:

式中,L為 零件長度。

通過式(4)和(5)可得到傳動軸的剛度為197.53 N·m/(°),由式(4)和(6)可求得最大扭轉變形為4.68(°)/m。而扭轉變形一般不大于15 (°)/m[17],故傳動軸的設計滿足剛度要求。

2.3 傳動軸模態分析

模態分析是研究結構動力特性的一種方法。模態是機械結構的固有振動特性,每一個模態具有特定的固有頻率、阻尼比和模態振型[23]。為了避免共振,應使傳動系統的固有頻率避開汽車常用轉速范圍,并采取有效措施,減小共振振幅,降低共振載荷[2]。本次設計進行模態分析的主要目的是分析得出傳動軸總成的固有頻率,并與汽車發動機最高轉速下的工作頻率對比,分析是否會發生共振以及共振時產生的變形量。

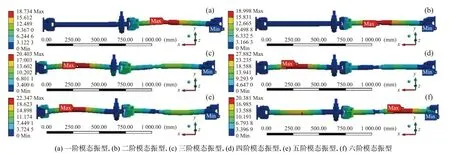

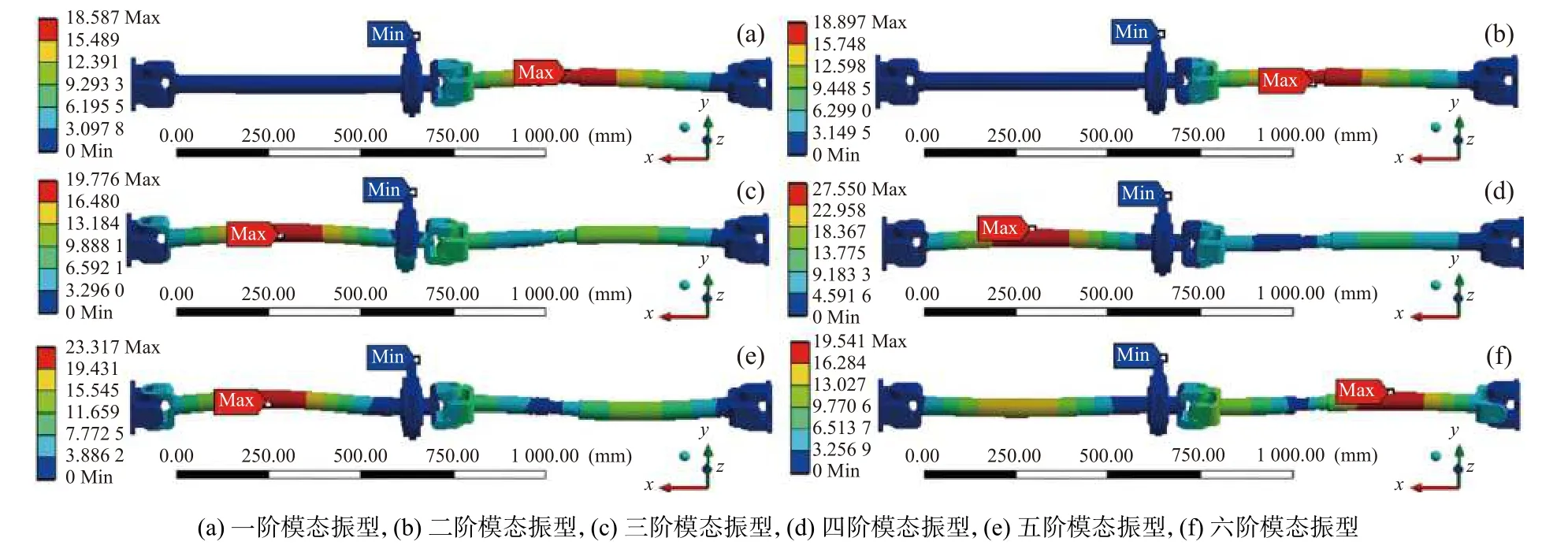

進行模態分析時,約束條件模仿傳動軸總成在整車上的固定狀態,對傳動軸總成的輸入端、輸出端和中間支撐端面進行固定約束[27],分析傳動軸的前六階模態。圖4 為傳動軸的各階模態云圖。表5為各階模態的固有頻率以及該頻率下的最大變形量。

圖4 傳動軸各階模態云圖

表5 傳動軸前六階振型及最大變形量

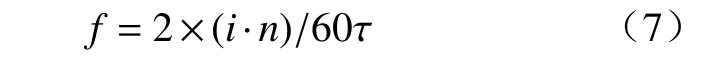

本次設計的傳動軸對應車型的發動機為4 缸4 沖程發動機,具體的振動頻率如下:

式中:n為 發動機轉速;i為 發動機氣缸數;τ為 沖程數。

發動機的最高轉速為5000 r/min,對應頻率為166.7 Hz。由模態分析的結果可得傳動軸的前6 階固有頻率都高于發動機頻率,因此傳動軸不會與發動機產生共振現象。

3 傳動軸材料改進分析

上述有限元分析結果顯示傳動軸的剛度和模態分析的結果均符合設計要求,但其強度不符合設計要求。其主要原因為:在最大扭轉載荷工況下,傳動軸上十字軸材料的屈服強度過低,導致十字軸失效;凸緣叉、萬向節叉和花鍵軸的最大應力非常接近其對應材料的屈服強度,導致它們在使用過程中失效斷裂的概率變高。因此,需要對上述4 個零件進行材料改進。

3.1 材料改進方案

依據參考文獻[17],采用20CrMnTiH 來替換十字軸材料20Cr 和花鍵軸材料40Cr;采用40Cr 來替換凸緣叉和萬向節叉材料45 鋼。傳動軸各零件的材料屬性如表6 所示。

表6 傳動軸各零件材料屬性

3.2 傳動軸的靜力分析

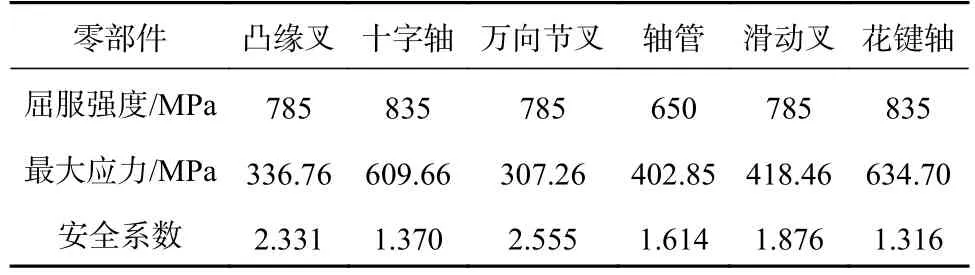

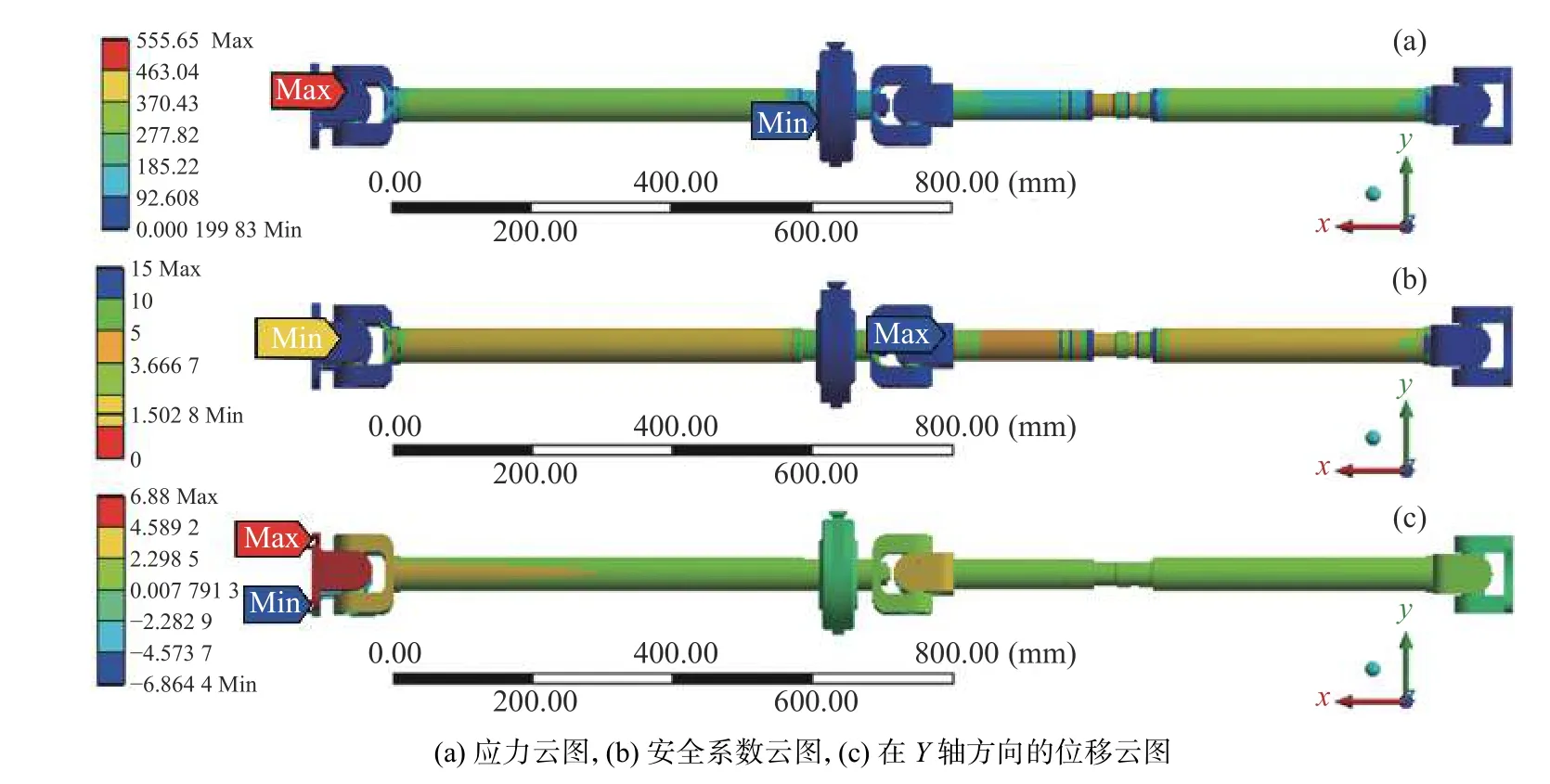

材料改進后,傳動軸的靜力分析結果如圖5 所示,各個零件的最大應力及安全系數如表7 所示。

表7 傳動軸各零部件最大應力及安全系數

圖5 傳動軸總成靜力分析

由圖5(a)可以得到傳動軸的最大應力值為634.70 MPa,位于花鍵軸軸頸圓弧過渡處,同時傳動軸的最小安全系數也位于此處。由表7 可知通過材料替換,凸緣叉與萬向節叉的安全系數均高于1.5,符合傳動軸的設計要求,同時使十字軸的最大應力小于其對應材料的屈服強度。經過材料改進使得十字軸與花鍵軸的安全系數均有所提高,但兩者依然小于1.5。后續改進主要針對十字軸和花鍵軸。

由圖5(c)可以得到傳動軸的切向位移為7.1976 mm。通過式(4)、(5)和(6)可以求出傳動軸的剛度為197.53 N·m/(°),最大扭轉變形為4.68(°)/m。可知經過材料改進后,傳動軸的剛度變化不大,材料改進后的傳動軸滿足剛度要求。

4 傳動軸結構改進分析

根據以上有限元分析結果可以發現經過材料改進后,十字軸與花鍵軸的安全系數不符合要求。由于選取更高性能的材料會使傳動軸的制造成本大幅上升,因此后續采用結構改進的方式進一步提高傳動軸的性能。傳動軸的結構改進基于靜力學分析的結果,主要針對十字軸與花鍵軸進行改進。

4.1 傳動軸結構改進方案

根據傳動軸有限元分析的結果,其結構改進的目的是減少傳動軸的應力集中,提升其強度和剛度,使傳動軸的安全系數達到設計要求。

4.1.1 花鍵軸的結構改進

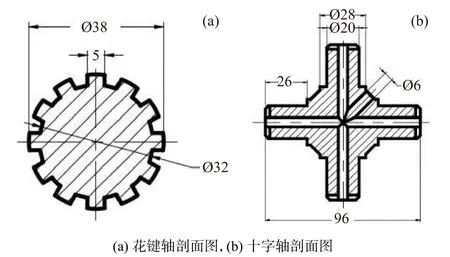

花鍵軸的最大應力位于花鍵軸軸頸的過渡圓角處,可采取增加花鍵軸直徑和花鍵齒數的方法來增大花鍵軸的強度和性能[28]。本次改進選擇增加花鍵軸直徑的方式來增大花鍵軸的強度。根據靜力學分析的結果,花鍵軸軸頸圓角過渡處的應力集中情況較明顯,故將花鍵軸的小徑由30 mm 增加到32 mm,大徑由36 mm 增加到38 mm,如圖6(a)所示,花鍵軸其他部位的結構不變。

圖6 花鍵軸與十字軸的結構改進

4.1.2 十字軸的結構改進

十字軸的最大應力位于十字軸軸頸底座的根部,采取增大十字軸軸頸底座直徑的方法來減小十字軸軸頸底座根部的應力。根據靜力學分析的結果,十字軸軸頸根部的應力集中比較明顯,故將軸頸底座尺寸由24 mm 增加到28 mm,如圖6(b)所示,十字軸其余部位的結構尺寸不變。

4.2 傳動軸結構改進后的靜力分析

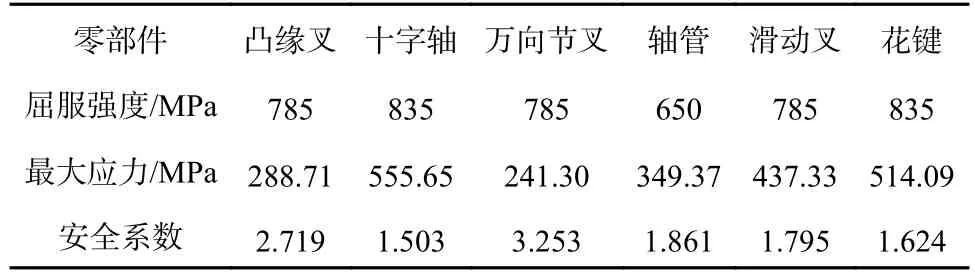

結構改進后,傳動軸總成的最大應力、安全系數和切向位移分析結果如圖7 所示。

圖7 傳動軸總成靜力學分析

根據仿真結果可知,傳動軸的應力最大處位于十字軸軸頸底座根部處,最大應力值為555.65 MPa,相比于改進前減小了54.01 MPa。花鍵軸上的最大應力為514.09 MPa,相比于改進前減小了120.61 MPa。通過結構改進,傳動軸上應力集中情況最明顯的兩個零件的應力都有不同程度降低。傳動軸各零部件的最大應力和安全系數如表8所示。

表8 改進后傳動軸各零部件的最大應力

傳動軸的安全系數云圖如圖7(b)所示。可以看出傳動軸的最小安全系數位于十字軸軸頸處,其大小為1.503,相比于結構改進前增加了0.187。通過結構改進,傳動軸的最小安全系數符合了技術要求中安全系數大于1.5 的要求。

傳動軸的Y向位移云圖如圖7(c)所示,最大切向位移位于輸入端凸緣叉最外部,其值為6.880 mm。通過式(4)、(5)和(6)可以求出傳動軸最大扭轉剛度為206.49 N·m/(°),最大扭轉變形為4.48(°)/m。對比結構改進前的傳動軸扭轉剛度197.53 N·m/(°),可以發現通過結構改進的方法不僅減少了傳動軸的最大應力,而且還使得傳動軸的扭轉剛度在原來的基礎上增加了8.96 N·m/(°)。

4.3 傳動軸改進后模態分析

傳動軸結構改進后的模態分析結果如圖8 和表9 所示。

表9 改進后傳動軸總成模態分析結果

圖8 傳動軸各階模態云圖

由結構改進后傳動軸總成各階模態振型的固有頻率可以看出,改進后傳動軸總成的固有頻率相比于改進前都有所提升,同時改進后傳動軸的固有頻率都要比發動機最高轉速下的振動頻率166.7 Hz要高,因此改進后的傳動軸總成也不會與發動機產生共振。

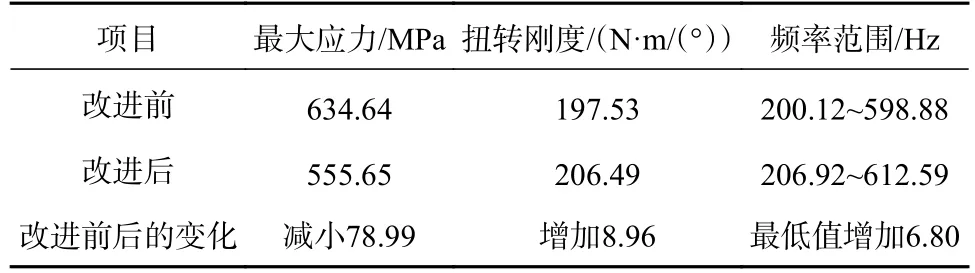

4.4 改進前后傳動軸性能對比

針對以上傳動軸總成材料與結構改進后的分析結果,與改進前傳動軸總成性能進行對比研究,由表10 可知,傳動軸改進后最大應力值減小78.99 MPa,傳動軸的扭轉剛度增加8.96 N·m/(°),傳動軸總成的一階固有頻率增加6.80 Hz,下限增加,更適合汽車高速行駛。本文采用材料與結構相結合的改進方法對傳動軸進行改進,利用現代傳動軸常用的制造材料來改進性能不足的零件,不僅提高傳動軸的性能,又保證傳動軸的制造成本不會過高。經過材料改進后,傳動軸中只有十字軸與花鍵軸兩個零件需要進一步改進。由于繼續采用高性能材料會使傳動軸的制造成本大幅上升,這時采用結構改進既不會大幅度改變傳動軸的整體尺寸,使得其質量不會大幅提高,同時又有利于裝配;因此,相較于單一的材料或者結構改進,本次采用的材料與結構相結合的改進方法具有一定的優越性。

表10 傳動軸總成改進前后力學性能對比

5 結論

本文利用Catia 建立傳動軸三維模型,將簡化后的模型導入ANSYS 進行最大扭矩工況下的靜力學分析,并進行傳動軸的模態分析。根據靜力分析和模態分析的結果,對傳動軸中的薄弱部位進行材料改進和結構改進,最終得到符合設計要求的傳動軸,主要結論如下。

1)靜態分析下,傳動軸的最大應力為634.64 MPa,位于花鍵軸軸頸過渡圓角處。傳動軸的最小安全系數為0.876,位于十字軸軸頸底座根部,傳動軸中凸緣叉、十字軸、萬向節叉和花鍵軸都未達到傳動軸技術條件要求的1.5,傳動軸的其他零件都符合該要求。對傳動軸的模態分析得到其前六階固有頻率范圍為200.12~598.88 Hz,高于發動機最高轉速下的振動頻率166.6 Hz,傳動軸不會與發動機產生共振。

2)對傳動軸中的零件進行材料改進后,凸緣叉與萬向節叉的安全系數高于1.5,符合要求。十字軸的最大應力低于其材料的屈服強度。十字軸與花鍵軸的最小安全系數有所提升,但是均低于傳動軸設計要求的1.5,傳動軸的剛度沒有明顯變化。

3)對花鍵軸采用增大花鍵軸直徑的方法來減小花鍵軸的最大應力,改進后花鍵軸的最大應力值從634.70 MPa 減小到514.09 MPa,最小安全系數從1.316 增加到1.624,達到了技術條件要求。通過增加十字軸軸頸底座直徑的方法來減小十字軸上的最大應力,發現改進后十字軸的最大應力從609.66 MPa 減小到555.65 MPa,最小安全系數由1.370 增加到1.503,達到了技術條件要求。

4)通過材料與結構改進,傳動軸扭轉剛度從197.53 N·m/(°)增加到206.49 N·m/(°),符合設計要求。傳動軸的固有頻率范圍從200.12~598.88 Hz變化為206.92~612.59 Hz,高于發動機最高轉速時的頻率166.7 Hz,傳動軸不會與發動機產生共振。