某300 MW機組除塵器濾袋破損降出力原因分析與措施

齊曉輝,曲立濤,于洪海,王德鑫

(華電電力科學研究院有限公司,浙江 杭州 310030)

煤電超低排放實施以來,袋式除塵器是大型燃煤電廠生產時處理顆粒物選用的一種高效除塵環保設備[1-3],大氣污染物排放得到了有效控制。袋式除塵器[4]是一種干式除塵器,常用于捕捉煙氣中的細小、干燥顆粒物,含塵氣體進入濾袋后,顆粒污染物會在重力的作用下進行沉降,從而降低氣體中的顆粒物含量,達到凈化氣體的目的。濾袋的性能對除塵器的實際運行有極大的影響[5],濾袋破損直接影響到機組環保參數的達標排放,嚴重時會影響到機組的安全運行。

本文以某300 MW燃煤機組鍋爐配套袋式除塵器因濾袋破損故障引起降出力事故為例,圍繞除塵器壓差、噴吹壓力、煤質灰分、入口煙溫等設計參數以及設備材質對除塵器性能的影響進行了檢查,經過深入分析,指出了濾袋破損主要原因,并針對性提出了措施與建議。

1 設備概況

某電廠300 MW燃煤機組,其配套的除塵工藝是袋式除塵器。除塵器共有濾袋8192個,濾袋基布材質為PTFE,纖維層材質為PTFE、PPS混紡,迎塵面加PPS超細纖維,濾袋處理前的克重不小于600 g/m2,袋籠材質為20號鋼材,采用噴吹方式清灰,噴吹壓力設計值為0.3~0.4 MPa,除塵器設計阻力不大于1200 Pa。本批次濾袋投入時間為2017年7月9日。除塵器主要參數見表1。

表1 除塵器主要參數

2 機組降出力事故過程

2018年3月20日08:00,8號機組運行參數:電負荷230 MW,主汽流量830 t/h,主汽壓力16.1 MPa,主汽溫度537 ℃,A-D磨煤機運行,給煤量168 t/h。除塵器甲、乙兩側運行參數:甲側出口煙塵濃度30 mg/Nm3,乙側出口煙塵濃度25 mg/Nm3,甲側濾袋壓差1187 Pa,乙側濾袋壓差896 Pa,甲側入口煙溫132 ℃,乙側入口煙溫131 ℃。

事故發生前,8號機組電負荷為230 MW,脫硫凈煙氣煙塵濃度最大達到9.7 mg/Nm3,已接近煙塵超低排放濃度限值10 mg/Nm3。除塵器檢修人員通過觀察孔發現在袋式除塵器甲側凈氣室有塵柱產生,及時匯報相關部門。

10:50,根據值長令做袋式除塵器甲側檢修措施,電負荷最低降至80 MW,主汽流量降至305 t/h、給煤量降至61 t/h。關閉袋式除塵器甲側出入口擋板,甲側除塵器具備檢修條件,發出工作票進行檢修。經除塵器檢修人員檢查發現,袋式除塵器甲側有6條濾袋損壞,與專業技術人員分析討論后決定對6條損壞的濾袋進行更換。

16:00,濾袋更換完畢,檢修工作結束,8號機組重新加載負荷運行。

18:16,8號機組凈煙塵濃度為4~5 mg/Nm3,8號機組負荷達到160 MW,鍋爐穩定運行,各項參數恢復正常。

3 事故檢查過程

3.1 除塵器壓差檢查

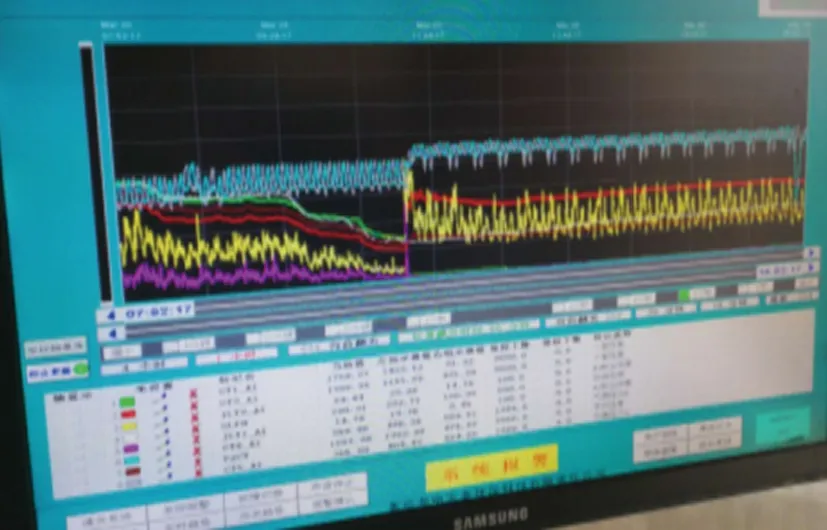

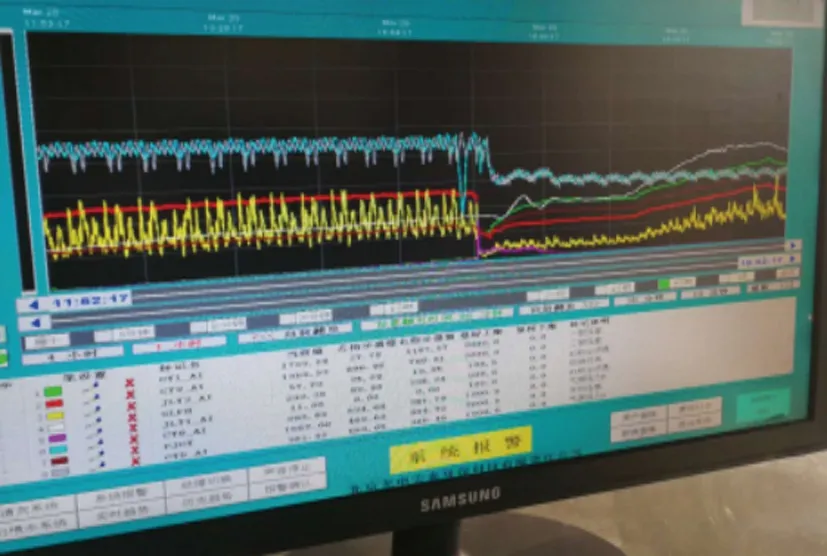

除塵器壓差設計值為1200 Pa,調取DCS曲線,對8號機組降出力事故前后除塵器壓差進行比較。檢修前,機組負荷230 MW,除塵器甲側濾袋壓差1422 Pa,乙側濾袋壓差1181 Pa,平均壓差1302 Pa,如圖1所示。檢修后,機組負荷236 MW,除塵器甲側濾袋壓差1187 Pa,除塵器乙側濾袋壓差781 Pa,平均壓差984 Pa,如圖2所示。除塵器壓差恢復正常。

圖1 檢修前除塵器壓差曲線

圖2 檢修后除塵器壓差曲線

3.2 除塵器噴吹壓力檢查

除塵器噴吹壓力設計值在0.3~0.4 MPa,調取DCS曲線,對8號機組降出力事故前后除塵器噴吹壓力進行比較。檢修前,機組負荷230 MW,除塵器甲側噴吹壓力405 kPa,乙側噴吹壓力404 kPa,平均壓力405 kPa,如圖1所示。檢修后,機組負荷236 MW,除塵器甲側噴吹壓力361 kPa,除塵器乙側噴吹壓力365 kPa,平均壓力363 kPa,如圖2所示。除塵器噴吹壓力恢復正常。

3.3 除塵器煤質灰分檢查

煤質灰分設計值為44.77%,近1周的入爐煤灰分為35.14%,在設計灰分范圍內。

3.4 除塵器入口煙氣溫度檢查

檢修前,除塵器甲側入口煙溫為132 ℃,在設計范圍內。

3.5 除塵器凈煙氣煙塵濃度檢查

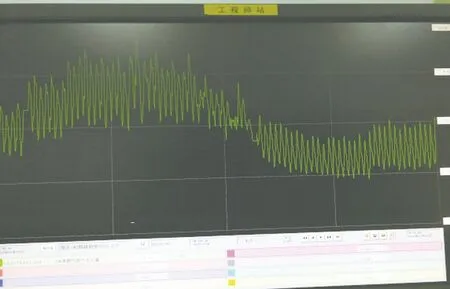

圖3 檢修前后除塵器凈煙氣煙塵濃度曲線

8號機組除塵器檢修前,凈煙氣煙塵濃度峰值最高達到9.7 mg/Nm3,已接近煙塵超低排放濃度限值10 mg/Nm3,甲側濾袋更換后凈煙氣煙塵濃度明顯降至4~5 mg/Nm3,如圖3所示。

3.6 2次降出力事故濾袋破損位置情況檢查

本次降出力事故濾袋破損位置與2018年2月2日第1次濾袋破損處沒有位置上的關聯,破損位置不同,具有隨機性。

3.7 除塵器設備材質檢查

本次降出力事件發生后,電廠及時將破損濾袋及袋籠送至第三方進行檢測。檢測結果顯示濾袋纖維層材質為PPS、PTFE,未受到明顯化學腐蝕,橫、縱向強力保持良好。

第1次濾袋脫落事故發生后,電廠對袋籠材質進行第三方測試,檢測結果顯示其材質為20號鋼材,袋籠材質正常。

8號機組除塵器濾袋自2017年7月9日投入運行,濾袋及袋籠安裝檢驗質量標準驗收記錄表顯示濾袋及袋籠安裝質量合格。

4 機組降出力原因分析

2018年2月2日,共發生4條濾袋破損,其中1條濾袋及袋籠脫落,3條濾袋發生磨損。濾袋及袋籠脫落的原因主要為袋籠旋接安裝不到位,在機組長時間運行煙氣沖擊和振動等因素的共同作用下,造成袋籠下部2節與袋籠上部1節脫節,脫節后的袋籠在重力作用下墜落在濾袋底部,在袋籠和濾袋的重力作用下,濾袋被拉伸并產生形變,煙氣沖擊導致含有脫節袋籠的濾袋不斷晃動,造成濾袋疲勞磨損斷裂發生脫落,并因此形成含塵煙氣通道,高塵煙氣進入凈氣室,在自然沉降的作用下進入其余濾袋內部,導致未破損濾袋積灰嚴重,在濾袋反吹壓力的作用下,濾袋內部發生二次揚塵,對濾袋造成反復沖刷磨損,導致3條濾袋破損。考慮當前8號機組是冬季供熱主力機組,為保證供熱安全,沒有長期停機徹底檢修濾袋的機會,未對其余全部濾袋進行內部積灰情況檢查,機組采取臨時濾袋檢修措施,對破損濾袋、袋籠進行更換,檢修時間較短,僅對破損袋籠及濾袋進行更換,并未對其余濾袋進行及時檢查與清灰。

2018年3月20日,再次發生6條濾袋磨損,濾袋破損位置如圖4所示,濾袋破損原因是上一次事故的延伸,由于上次檢修未能對除塵器內部全部濾袋進行檢查與清灰處理,部分濾袋內存有積灰,加上濾袋長期運行,在濾袋噴吹壓力超設計值的前提下,噴吹濾袋的膨脹超過了回收的力度,增加了濾袋與袋籠之間的摩擦,其積灰被吹起造成二次揚塵,也對濾袋造成反復沖刷磨損,局部過度磨損、老化,直至濾袋由內至外發生磨損。

圖4 濾袋破損位置

8號機組配套2臺除塵器,單側除塵器設有8個凈氣單元,為1個凈氣室,如果出現濾袋破損等問題需要進行檢修,則須將單側引風機全停,因此需要的降負荷較大,即降出力事故發生。

5 預防措施

a.利用機組停備或大小修時機,對除塵器進行全面檢查,對所有濾袋,尤其是破損濾袋進行內、外部檢查,排除破損、積灰等情況。建議機組能夠申請臨時停機檢修,對濾袋及袋籠安裝情況進行全面檢查,消除隱患,對濾袋進行清灰處理,排除袋籠旋接安裝不到位等情況。如果不及時進行處理,隨著時間的推移,濾袋破損很有可能再次發生,導致機組再次發生降出力事故。

b.建議對凈氣室進行改造,將凈氣單元進行分組封閉,這樣在進行濾袋檢修時,可以減小負荷的降低量,維持機組安全穩定運行,減小機組迫停的風險。

c.加強濾袋及袋籠安裝質量的把控,杜絕濾袋及袋籠安裝質量問題,嚴把安裝質量關。

d.加強運行期間的設備巡視工作及除塵器運行參數監視,若發現異常情況或運行參數出現劣化趨勢應及時進行處置。

6 結語

在大氣污染防治的社會大環境下,袋式除塵器技術可有效降低排放煙氣中顆粒物的含量。以除塵器濾袋破損故障引起機組降出力事故為例,深入分析,找出濾袋破損主要原因。隨著袋式除塵器投入運行時間的延長,需加強除塵器運行參數的監視調整,加強運行檢修協同,定期做好袋式除塵器相關設備維護保養工作,對除塵系統逢停必檢,保證除塵器長期安全、環保、經濟運行。