礦用超聲波氣體流量計參考波形自動跟蹤方法

柏思忠

(1.中煤科工集團重慶研究院有限公司,重慶 400039;2.瓦斯災害監控與應急技術國家重點實驗室,重慶 400039)

0 引言

超聲波氣體流量計具有準確度高、重復性好、測量范圍寬、無活動部件、本體無壓損等優點,被廣泛應用于工業領域流量測量中,在煤炭行業,可用于測量瓦斯抽采管網中鉆孔、匯流管、支管、干管、總管等的氣體流量,能夠有效解決瓦斯抽采小流量無法測量、抽采管路中壓損過大和流量測量精度要求高等難題。

超聲波氣體流量計測量方法主要包括傳播速度差法、多普勒法、相關法、波束偏移法等,其中傳播速度差法是常用的一種測量方法。傳播速度差法可分為時差法、相位差法及頻差法,其中時差法應用尤為廣泛,該方法要求準確測量超聲波在管道內上下游傳播的渡越時間。常用的渡越時間測量方法有互相關法、閾值法等。互相關法通過檢測波形整體的相似度實現渡越時間測量,相比閾值法,可在一定程度上避免波形畸變和信噪比降低對測量結果的影響。但是,互相關法通過檢測實時信號波形和參考波形的相似度來確定接收信號到達時間,而實時信號波形變化和參考波形選擇都會影響測量準確性。一方面,超聲波實時信號波形幅度和包絡受機械、電子和物理3 個方面因素影響[1]:機械因素包括安裝管道的內徑尺寸、聲程距離、管壁粗糙度、布局方式[2]及安裝角度[3];電子因素包括超聲波換能器結構[4]、信號處理電路、采樣電路、計時電路等;物理因素包括流體性質[5]、溫度[6]、壓力[7]、噪聲[8-9]等。另一方面,傳統參考波形選擇多以零速平均波形[10]、單一包絡靜態參考波形[11-12]、順流和逆流分開的靜態參考波形[13]、主次包絡相結合的靜態參考波形[14]為主,參考波形確定后,不隨工況參數變化而改變,互相關檢測信號可能出現差錯1 個周期的“跳波”現象:信號抖動,引發“跳波”[15];主峰幅度差異小,引起錯周期[16];最大值在相鄰峰值漂移,造成周期偏差[17];接收信號最大峰值不固定,造成誤差大[18];相關峰值振蕩誤差大[19]等。

針對上述問題,本文提出一種礦用超聲波氣體流量計參考波形自動跟蹤方法。計算接收信號波形與當前參考波形的互相關系數及超聲波渡越時間,在此基礎上,計算互相關檢測的可信度,通過閾值判定接收信號是否有效,是否用當前接收信號波形替換原參考波形。參考波形根據實際情況自動跟蹤接收信號波形,完成信號量變過程中的動態跟隨,防止接收信號波形因長期微小變化而產生質變,避免互相關檢測信號出現“跳波”現象,從而保證流量測量的準確性和可靠性。

1 超聲波參考波形自動跟蹤方法

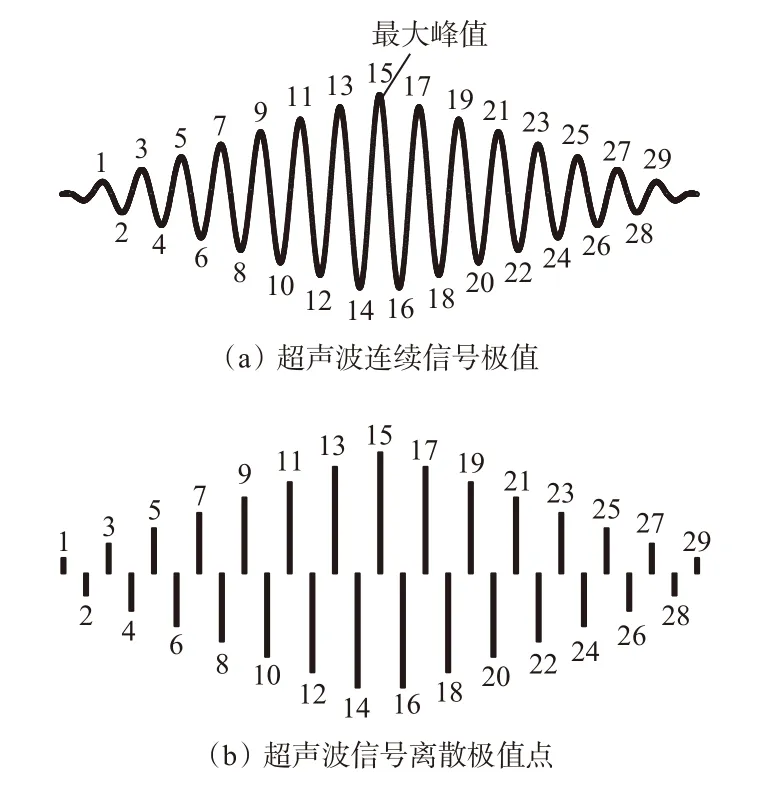

在超聲波換能器能量轉換和超聲波信號傳輸過程中,由于存在機械彈性,接收到的超聲波脈沖串的頭部和尾部會產生振幅衰減,從起振開始到最后停止至少需要十多個周期,信號包絡呈現“紡錘體”形狀。提取每個振蕩周期的最大值和最小值,得到所有超聲波信號的極值,如圖1 所示。

圖1 超聲波信號極值Fig.1 Extremum of ultrasonic signal

超聲波參考波形自動跟蹤步驟:

(1)計算參考波形的所有極值,構建參考波形極值序列。計算參考波形的最大峰值PV和參考峰值時刻TV,以PV為中心向前后各提取m個極值點,用得到的2m+1 個點構建參考波形極值序列XV。

(2)計算實時接收信號波形的所有極值,構建實時接收信號波形極值序列。計算實時接收信號的最大峰值PS和 接收峰值時刻TS,以PS為中心向前后各提取n(n≥m)個極值點,用得到的2n+1 個點構建接收信號波形極值序列XS。

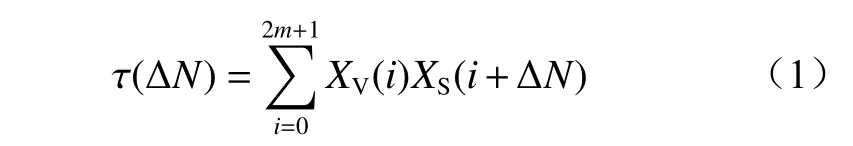

(3)計算互相關系數和超聲波渡越時間。對參考波形極值序列XV和 接收信號波形極值序列XS進行互相關運算:

式中:τ為互相關系數;ΔN為對應采樣點坐標變化量,0~2(n-m)。

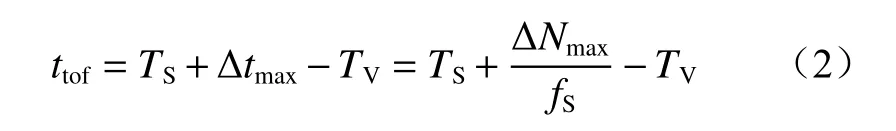

超聲波渡越時間為

式中:Δtmax為 互相關時間;ΔNmax為互相關點坐標變化量最大值;fS為A/D 采樣頻率。

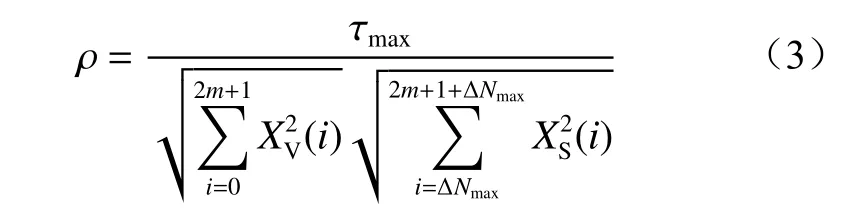

(4)計算互相關檢測的可信度,完成參考波形自動跟蹤。可信度為

式中 τmax為互相關系數最大值。

設可信度有效閾值為 ρth(可取0.6~0.8,本文取0.6),參考波形更新閾值為 ρtv(可取0.8~0.95,本文取0.8),根據以下規則設定參考波形:當 ρ<ρth時,判定接收信號無效,重新發送超聲波信號;當ρth≤ρ<ρtv時,判定接收信號有效,用當前接收信號波形替換原參考波形;當 ρ≥ρtv時,判定接收信號有效,繼續使用原參考波形。

2 超聲波接收信號形變分析

超聲波接收信號波形變化可歸納為包絡連續形變和包絡瞬間畸變2 種情況,這2 種情況均可能造成超聲波渡越時間差錯1 個波形周期。

2.1 包絡連續形變

在超聲波信號傳輸過程中,受氣體流速、溫度、壓力等因素影響,超聲波接收信號包絡會發生連續形變。用超聲波氣體流量計在DN50(公稱直徑為50 mm)管道上進行試驗,超聲波換能器中心頻率為200 kHz,A/D 采樣速率為50×106次/s,接收信號波形包含23 個極值點。為方便展示試驗效果,將接收端自動增益控制電路改為固定增益電路,分別改變管道內氣體流速、溫度和壓力,分析其對接收信號包絡的影響。

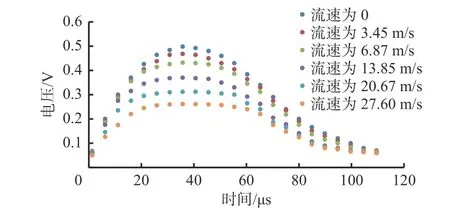

(1)流速對接收信號包絡的影響。將超聲波氣體流量計連接到流量標準裝置上,改變管道內氣體流速,得到接收信號包絡分布,如圖2 所示。氣體流速在0~27.6 m/s 變化時,隨著管道內氣體流速增大,超聲波束偏移量增大,接收信號波形幅值減小,包絡形狀連續變化。

圖2 不同流速下超聲波接收信號包絡分布Fig.2 Envelope distribution of ultrasonic signals at different velocity

(2)溫度對接收信號包絡的影響。將超聲波氣體流量計放置到高低溫試驗箱中,改變箱體內溫度,得到接收信號包絡分布,如圖3 所示。溫度在-20~60 ℃變化時,隨著溫度升高,接收信號脈沖個數減少,包絡上升階段斜率增大,下降階段斜率減小,相鄰點間隔變大,包絡形狀連續變化。

圖3 不同溫度下超聲波接收信號包絡分布Fig.3 Envelope distribution of ultrasonic signals at different temperature

(3)壓力對接收信號包絡的影響。將超聲波氣體流量計放置到密封箱中,通過加氣和抽氣改變箱體內壓力,得到接收信號包絡分布,如圖4 所示。壓力在150~40 kPa 變化時,隨著壓力降低,接收信號波形幅值減小,相鄰點間隔不變,相鄰點幅值等比例變化,包絡分布相似,包絡形狀連續變化。

圖4 不同壓力下超聲波接收信號包絡分布Fig.4 Envelope distribution of ultrasonic signals at different pressure

試驗時,采用參考波形自動跟蹤方法,當可信度下降到0.8 以下時,用實時接收信號波形不斷替換參考波形,保證可信度不低于0.6,從而控制整個波形的變化,有效避免互相關檢測信號出現“跳波”現象。

2.2 包絡瞬間畸變

超聲波信號傳輸過程中受噪聲影響,尖峰脈沖、隨機信號和周期干擾等可能導致超聲波接收信號包絡發生瞬間畸變。噪聲主要類型:①電噪聲。主要指由環境及電路中電磁信號引起的干擾,這類噪聲一般在元器件工作時才出現,是非隨機產生的,如外供電源中的高次諧波噪聲、電路板布線引出的高頻晶體振蕩器帶來的噪聲。② 工藝設備產生的噪聲。主要包括調壓裝置、節流件、匯管等產生的噪聲,其中節流件產生的節流噪聲最常見。③因安裝不規范產生的噪聲。如因前后直管段配管不合理、探頭突出、管道內有突出物等產生的噪聲。④ 工作環境噪聲。

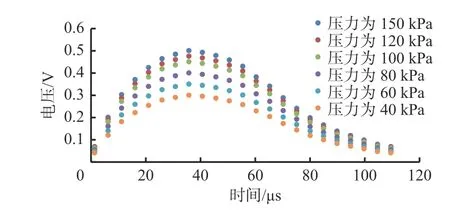

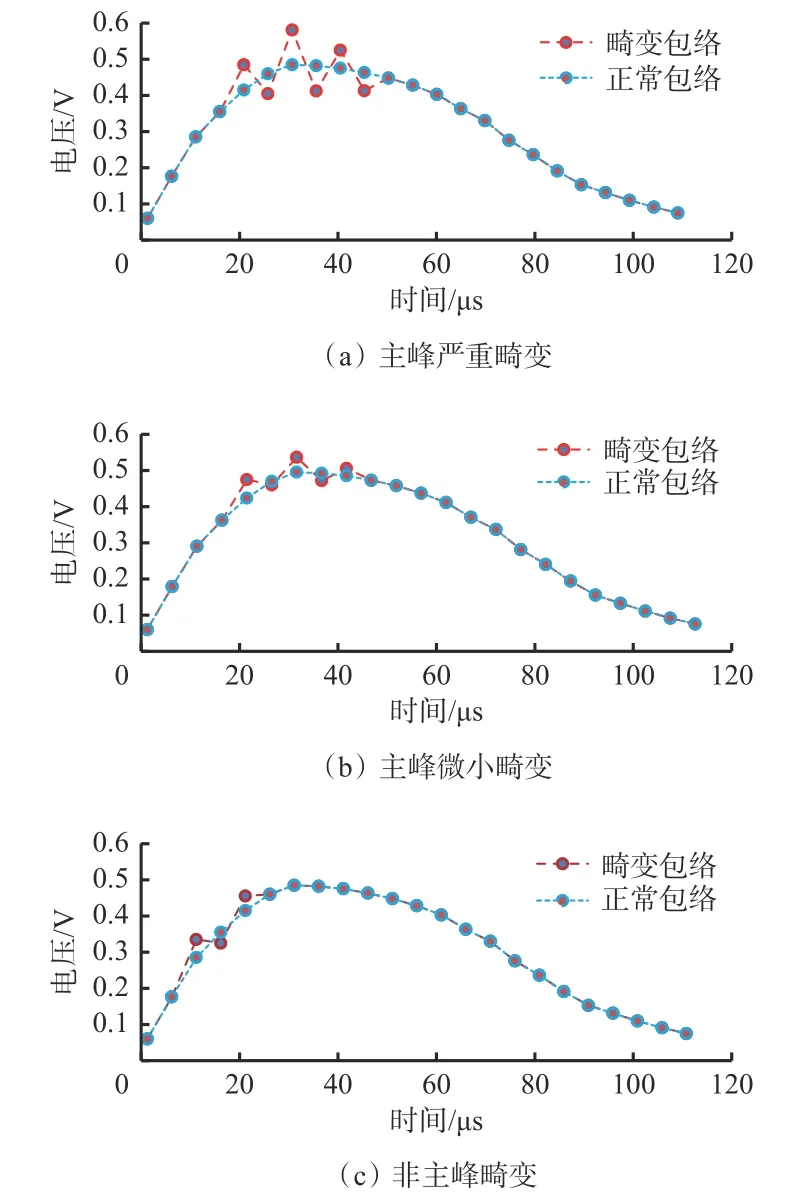

包絡瞬間畸變可分為3 種情況:①主峰嚴重畸變。噪聲嚴重影響包絡中主峰及附近峰值,如圖5(a)所示。② 主峰微小畸變。噪聲輕微影響包絡中主峰及附近峰值,如圖5(b)所示。③非主峰畸變。噪聲導致包絡中非主峰發生畸變,如圖5(c)所示。若畸變造成可信度低于有效閾值,則判定接收信號無效,直接舍棄該信號;若可信度不低于更新閾值,則可正常接收信號,畸變對信號傳輸無影響;若可信度低于0.8 且不低于0.6,則判定接收信號有效,但要用接收信號波形替換參考波形。對于上述3 種情況,采用參考波形自動跟蹤方法均可有效避免噪聲對接收信號判定的影響。

圖5 噪聲影響下超聲波接收信號包絡Fig.5 Envelope of ultrasonic signals at different noise

3 試驗驗證

3.1 流速影響試驗

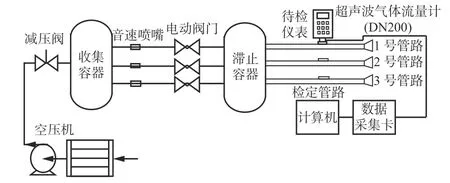

采用音速噴嘴氣體流量標準裝置對超聲波氣體流量計(公稱直徑為200 mm)進行試驗,如圖6 所示。該裝置的不確定度為0.3 級,測量范圍為0.5~4 000 m3/h;環境溫度為20 ℃,管道壓力為98.4 kPa,外接數據采集卡和計算機。

圖6 流量標準裝置Fig.6 Flow calibration device

對超聲波氣體流量計進行零流速標定,將接收信號波形作為初始參考波形。在其余標定條件或工況條件下,采用參考波形自動跟蹤方法判斷是用當前接收信號波形替換原參考波形,還是繼續使用原參考波形。完成流量計標定后,在零流速、低流速、中流速和高流速等不同流速區域進行試驗,試驗數據見表1。可看出,流量測量相對誤差不超過±1.0%,滿足精度1.0 級測量要求,可信度隨著流量增大、流速加快而降低,在可信度低于更新閾值時替換過參考波形,但整個過程可信度始終大于有效閾值,結果有效。根據可信度大小判斷是否替換參考波形,通過不斷替換實現參考波形自動跟蹤,從而保證測量的準確性和可靠性。

表1 不同流速下流量計試驗數據Table 1 Experimental data of flowmeter at different velocity

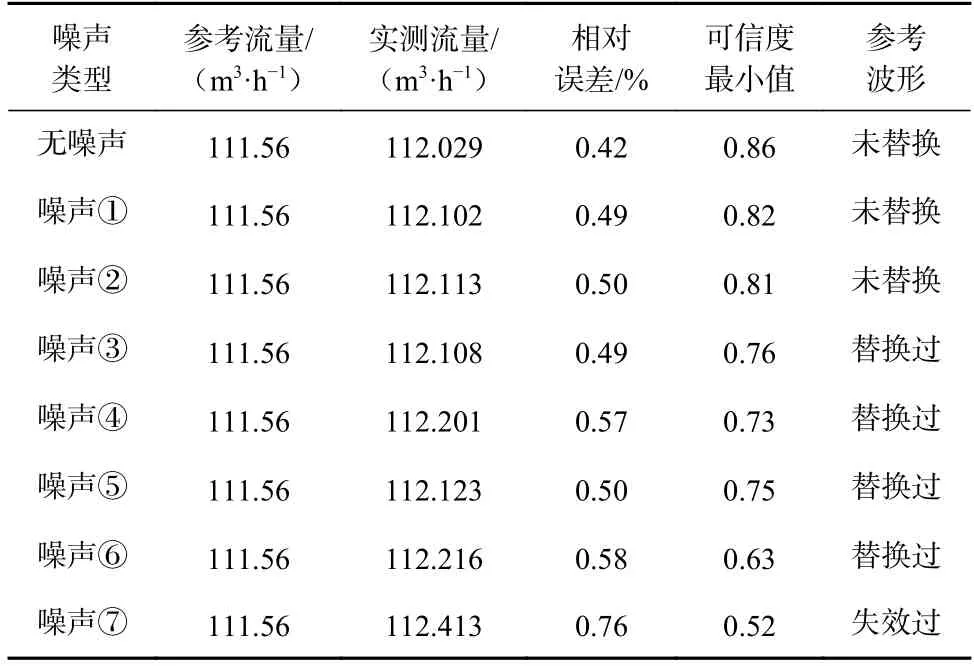

3.2 噪聲影響試驗

通過人為增加噪聲影響,在流量標準裝置上測試超聲波氣體流量計性能。共設置7 種噪聲:①在DC24 V 流量計供電電源中加峰峰值為500 mV 的交流噪聲。②在進氣端距離彎管300 mm 處安裝超聲波氣體流量計,使流量計前端直管段長度小于7 倍管徑,導致流場不穩定,引入噪聲。③在出氣端距離彎管300 mm 處安裝超聲波氣體流量計,使流量計后端直管段長度小于3 倍管徑,導致流場不穩定,引入噪聲。④在進氣端距離旁路閥門300 mm 處安裝超聲波氣體流量計,通過管道旁路閥門開關引入噪聲。⑤在進氣端距離管道插件(威力巴節流件)300 mm處安裝超聲波氣體流量計,活動管道插件引起流場變化,引入噪聲。⑥超聲波氣體流量計工作時,啟動/停止管道旁5 m 內的變頻器,引入環境噪聲。⑦超聲波氣體流量計工作時,使用對講機通話10 s 以上,引入電磁干擾噪聲。

不同噪聲影響下流量計試驗數據見表2。在無噪聲、有噪聲①和噪聲②的情況下,可信度一直保持在更新閾值以上,參考波形沒有替換過,流量測量相對誤差不超過±1.0%;在有噪聲③-噪聲⑥的情況下,可信度最小值小于更新閾值但大于有效閾值,參考波形均替換過,流量測量相對誤差不超過±1.0%;在有噪聲⑦的情況下,可信度最小值小于有效閾值,參考波形失效過,但通過失效過濾保證了流量測量相對誤差不超過±1.0%。

表2 不同噪聲影響下流量計試驗數據Table 2 Experimental data of flowmeter at different noise

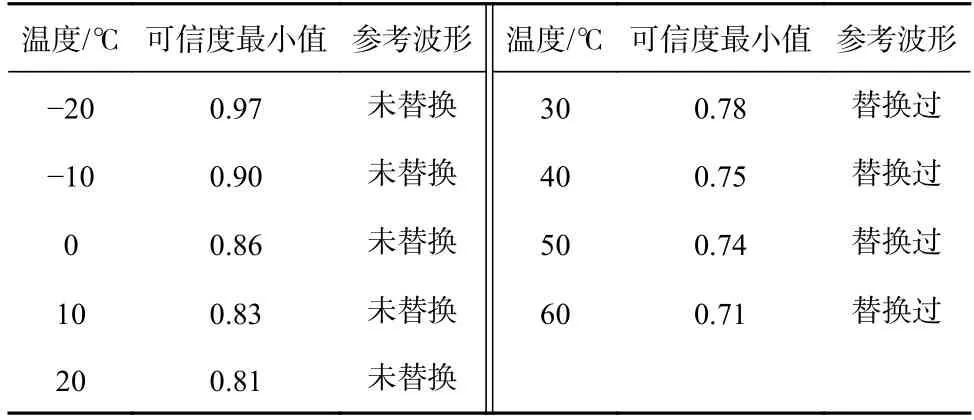

3.3 溫度影響試驗

將超聲波氣體流量計放置到高低溫試驗箱中,在零流量條件下-20~60 ℃溫度范圍內進行試驗,試驗數據見表3。可看出,隨著溫度升高,可信度最小值逐漸減小,溫度在30 ℃及以上時可信度最小值小于更新閾值,發生過參考波形替換,使可信度始終大于有效閾值,保證了實測數據的有效性。

表3 不同溫度下流量計試驗數據Table 3 Experimental data of flowmeter at different temperature

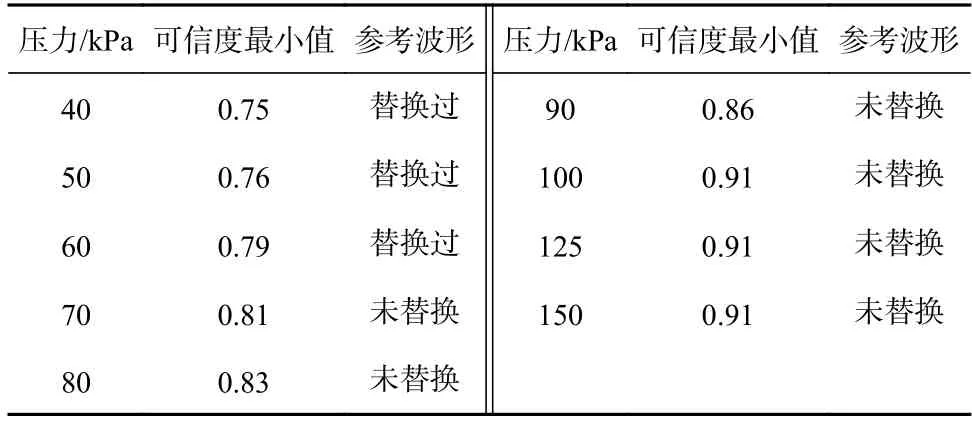

3.4 壓力影響試驗

將超聲波氣體流量計放置到密閉高低溫試驗箱中,利用EV1508 空壓機改變試驗箱中空氣壓力,在零流量條件下40~150 kPa 壓力范圍內進行試驗,試驗數據見表4。可看出,壓力越大,可信度越高,在40~60 kPa 壓力范圍內可信度最小值小于更新閾值,發生過參考波形替換,使可信度始終大于有效閾值,保證了實測數據的有效性。

表4 不同壓力下流量計試驗數據Table 4 Experimental data of flowmeter at different pressure

4 結論

(1)提出了一種礦用超聲波氣體流量計參考波形自動跟蹤方法,計算超聲波參考波形和實時接收信號波形的互相關系數及互相關檢測的可信度,設置可信度有效閾值為0.6,參考波形更新閾值為0.8,通過閾值判定接收信號是否有效,是否用當前接收信號波形替換原參考波形。

(2)分析了氣體流速、溫度、壓力、噪聲對超聲波接收信號波形的影響:氣體流速、溫度、壓力變化都會導致接收信號包絡發生連續性變化;尖峰脈沖、隨機信號和周期干擾等可能導致超聲波接收信號包絡發生瞬間畸變。

(3)試驗結果表明,在不同流速、溫度、壓力、噪聲影響下,超聲波氣體流量計的相對誤差不超過±1.0%,滿足精度1.0 級測量要求,參考波形自動跟蹤方法為流量測量的準確性和可靠性提供了保障。