鉆機二層臺推扶式排管機變幅機構優化研究

李聯中,顏子敏,楊 雷,于 芳,魏 榮, 趙 進

1中石化勝利石油工程有限公司物資裝備管理中心 2四川宏華石油設備有限公司海洋技術中心 3中國石油青海油田采油三廠運行維護中心

0 引言

二層臺鉆具排放系統能夠顯著降低鉆井過程中起、下鉆作業時的立根排放作業強度,提高作業自動化水平和作業安全性。排管機作為實現管具排放的關鍵設備,其結構形式主要包括立柱式排管機、懸掛式排管機和橋式排管機,其中懸掛式排管機相對其他形式體積較小,重量較輕,經濟性也更強[1]。

隨著近年來國內石油生產一線的自動、信息化升級和更高安全生產要求的推進,二層臺無人化和排管作業自動化的趨勢愈來愈明顯。面對國內大量在役鉆機的二層臺自動化改造需求[2-3],同時考慮到舊有鉆機一般井架內部空間較小且二層臺安裝部位承載能力有限,以推扶式排管機為基礎的自動化二層臺排管系統憑借其在可行性和經濟性上的明顯優勢,得到了快速發展。

變幅機構作為推扶式排管機管具取送的關鍵執行部件,其設計布置方案與驅動油缸的工作壓力和機械結構的響應直接相關,進而影響到排管機整機的工作性能和經濟性[4-7],故根據不同鉆深和作業載荷大小選擇不同的變幅機構設計方案十分重要。

本文以某型海洋修井機推扶式排管機為參考(已成功應用于某海洋平臺,相關參考參數如表1所示),通過推扶式排管機構變幅機構運動受力特點的分析與優化,討論油缸前置和油缸后置兩種常見機構布置的載荷響應特點,為排管機變幅機構設計提供了參考。

表1 排管機性能參數

1 變幅機構布置與動力學仿真

圖1為油缸前置和油缸后置兩種油缸布置方案以及兩種形式作業鉗頭相對變幅原點的軌跡,為控制研究變量,通過調節姿態控制連桿位置保證變幅過程中鉗頭軌跡基本相同,同時保證油缸與后主臂/機架的鉸點具有相同的初始相對位置。

圖1 排管機變幅機構布置圖

圖2 工況示意圖

(1)

實際工作中常采用數值方法對復雜結構進行動力學分析[8-9]。本文通過ADAMS數值仿真軟件,模擬忽略重力、慣性力和鉸點摩擦的影響的準靜態過程,可得到變幅機構主要承載部件在運動平面內的載荷響應,包含油缸驅動力F油缸,前后主臂的桿件最大軸力F前主臂/后主臂和最大彎矩M前主臂/后主臂和姿態控制連桿的最大軸F連桿。

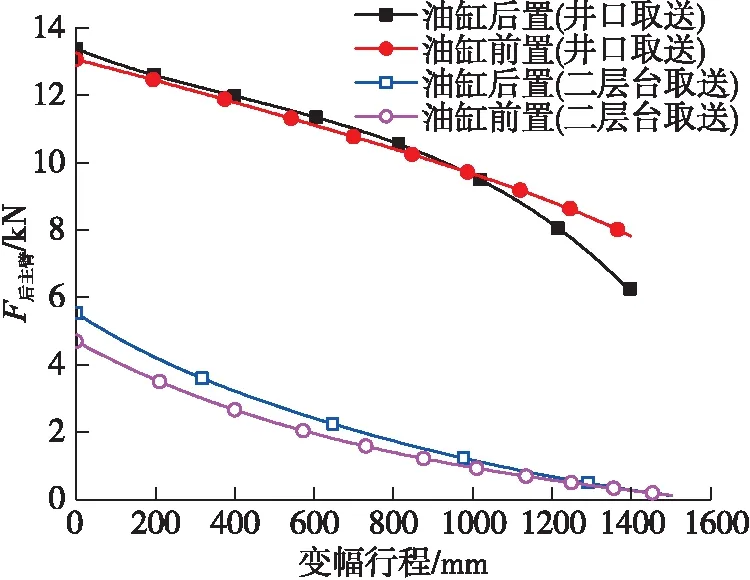

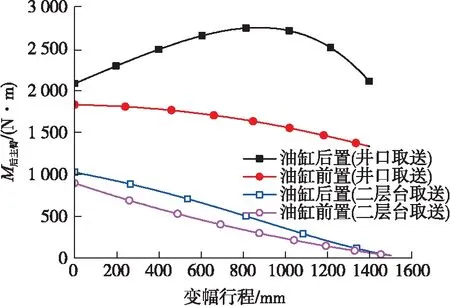

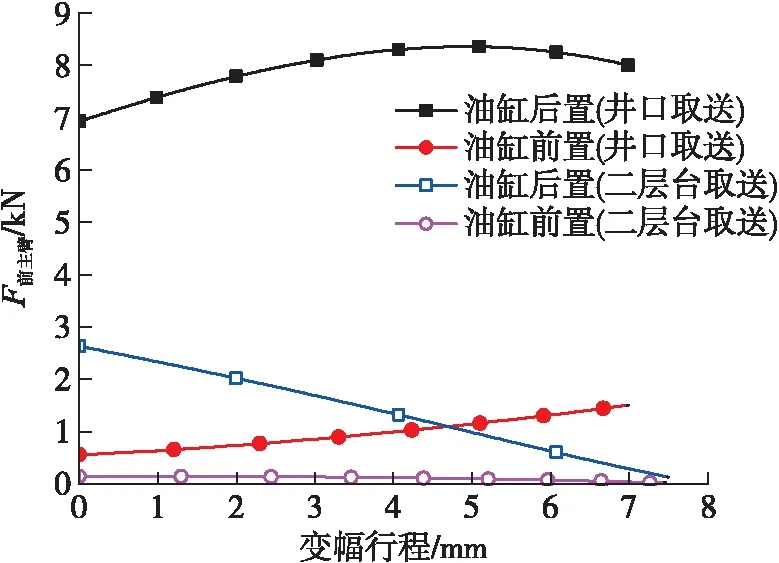

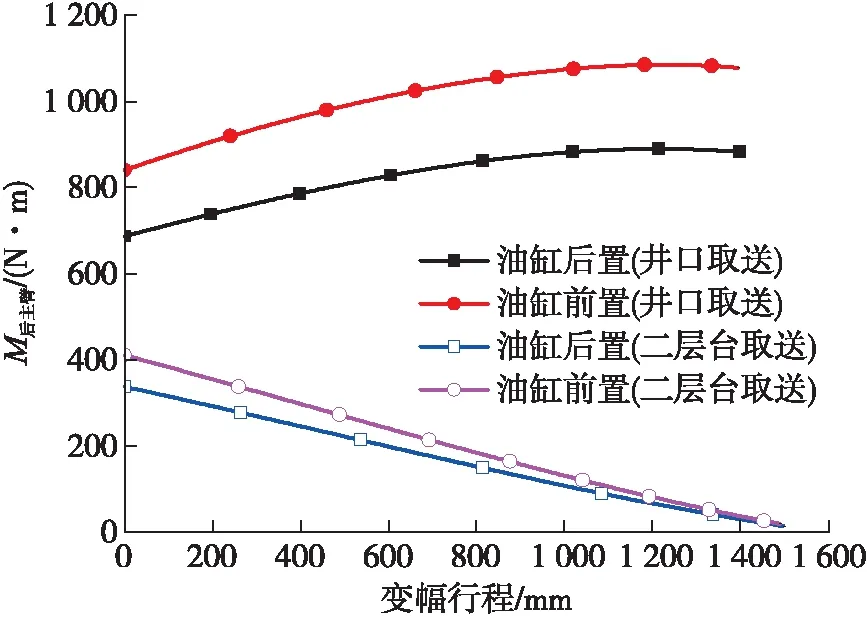

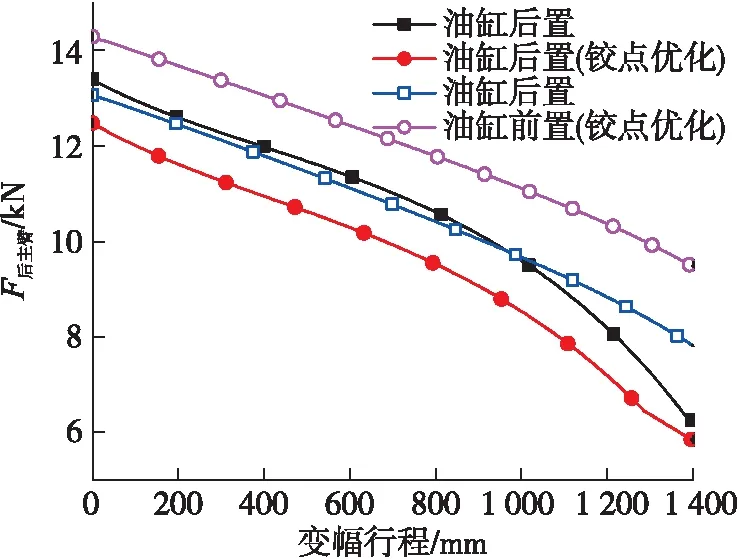

如圖3~圖8所示,由于二層臺取送工況鉆桿傾斜導致的鉗頭載荷遠小于井口取送工況,變幅機構各部件的載荷響應遠小于井口取送工況,對各運動桿件的設計和油缸的選型影響極小,故在對兩種機構布置形式的載荷響應研究中應以井口取送工況為主。該工況下,兩種布置方案的油缸驅動力出現了不同的變化趨勢,其中油缸前置形式F油缸隨變幅行程L的增加單調下降,而油缸后置形式F油缸先增大后降低,前者F油缸最大值為后者的120%,但其波動值為后者的86%。后主臂軸力F后主臂兩者具有相同的變化趨勢且相同變幅行程下F后主臂相差不超過25%。兩種形式油缸布置方案下,后主臂最大彎矩M后主臂都出現在油缸下鉸點B與后主臂連接處,具有與F油缸相似的變化趨勢,油缸前置形式下M后主臂最大值僅為油缸后置形式下的66%。前主臂載荷響應上,兩種機構布置方案與M前主臂皆有相同的變化趨勢,其中油缸前置形式F前主臂最大值遠小于油缸后置形式,但M前主臂最大值前者較后者高22%。姿態控制連桿軸力F連桿最大值,油缸前置布置較油缸后置布置高45%。

圖3 F油缸隨變幅行程變化曲線圖

圖4 F后主臂隨變幅行程變化曲線圖

圖5 M后主臂隨變幅行程變化曲線圖

圖6 F前主臂隨變幅行程變化曲線圖

圖7 M前主臂隨變幅行程變化曲線圖

圖8 F連桿隨變幅行程變化曲線圖

2 驅動油缸布置點優化

綜合前文,由于井口取送工況載荷較大,各部件的載荷響應遠大于二層臺取送工況,選取井口取送工況模型進行油缸鉸點位置優化,在確保變幅動作軌跡不變的基礎上,結合動力學以及經濟性的要求[7,10-12],以F油缸的極大值最小[min(F油缸max)]和變幅機構M后主臂后主臂平面內最大彎矩最小[min(M后主臂max)]分別為優化目標進行分析,研究兩種機構布置的優化方案。

優化變量分別為油缸上鉸點A的水平和垂直坐標,下鉸點B的垂直坐標。考慮到避免干涉和安裝布置方便,設定鉸點約束范圍如下:

(1)油缸后置形式:

Ax∈(-100,100),Ay∈(-150,0),

By∈(-100,100)

(2)油缸前置形式:

Ax∈(-100,100),Ay∈(-150,0),

By∈(-100,100)

式中:Ax,Ay—上鉸點相對優化前原始位置的x,y方向位移,mm;By—下鉸點相對優化前原始位置的y方向位移,mm。

以最大油缸驅動力最小[min(F油缸max)]為優化目標時,優化后鉸點位置如下:

(1)油缸后置形式:

Ax=100,Ay=0,By=-100

(2)油缸前置形式:

Ax=0,Ay=100,By=-100

如圖9~圖11所示,機構其他尺寸不變情況下,油缸鉸點的變化僅影響油缸驅動力F油缸、后主臂最大軸力F后主臂和彎矩M后主臂。如圖9所示,優化后油缸后置方案F油缸最大值降低了12%,波動值升高了6%,油缸前置方案F油缸最大值降低了21%,波動值降低了29%。兩者對比優化后結果,前置方案較后置方案高約7%,但其F油缸波動值僅為后者的55%。

圖9 優化后F油缸隨變幅行程變化曲線圖

圖10 優化后M后主臂隨變幅行程變化曲線圖

圖11 優化后F后主臂隨變幅行程變化曲線圖

優化結果對M后主臂和F后主臂影響都較小,優化后結果都為原值的95%以上,其中優化后油缸前置的M后主臂最大值仍較油缸后置方案為低,僅為65%左右。桿件軸力變化較小,且對后主臂強度、剛度影響較小,對后主臂結構設計幾乎沒有影響。

當主臂平面內最大彎矩最小[min(M后主臂max)]為優化目標時,通過敏感度分析可以得到對應變量的敏感度。如表2所示,除油缸前置方案M后主臂max對By敏感度較高外,其余所選變量敏感度均較低,且優化計算變量變化方向與F油缸max優化基本計算一致,可視為在相同約束范圍內得到相同優化結果,即給定的范圍內M后主臂max基本不受鉸點位置變化影響,機構布置方案起決定性作用。

表2 M后主臂max鉸點優化設計變量敏感度

敏感度S定義為[13]:

(2)

式中:i、Q、V—分別為迭代次數,目標函數和設計變量。

綜合優化設計結果,兩種機構布置方案皆可通過鉸點優化布置一定程度上降低油缸驅動力,其中油缸前置方案具備更大的優化潛力和驅動力穩定性,但需更多考量油缸上鉸點變動導致的運動干涉問題。而主臂平面內最大彎矩對鉸點變動不敏感,其載荷響應主要決定于變幅機構布置方案。

3 結論

(1)油缸前置布置方案在驅動油缸的油壓穩定性和后主臂結構的受力上具備明顯優勢,且具備更大的油缸驅動力優化潛力,較適用于管具載荷較大排管機的設計。油缸后置布置方案最大油缸驅動力略低于油缸前置方案,后主臂結構受力相對后者劣化,但油缸布置較自由且干涉風險較小;較小的姿態控制連桿受力也更便于變幅機構整體的緊湊設計,適用小型鉆機的改造加裝。

(2)油缸鉸點的優化設計顯示兩種機構布置方案對后主臂結構受力起主要作用,優化空間極小,但可一定程度上降低油缸驅動力最大值。