高速旋轉薄壁圓筒內引線密封結構設計

陳雪凱 王 波

(核工業理化工程研究院,天津 300180)

0 引言

專用設備正常運行時薄壁圓筒在套筒內的高真空環境下做高速旋轉運動。位于薄壁圓筒內的薄壁異型管與圓筒同軸,并通過圓筒上端的出口穿出,最后穿過套筒上法蘭與外部管道系統連接,以實現設備的正常功能。高速旋轉薄壁圓筒內部的關鍵參數對流體較為敏感,因此是影響專用設備整機性能的關鍵因素。隨著研制需求的不斷增加,對專用設備的設計水平和技術成熟度的要求也越來越高。增加對圓筒內部關鍵參數實際狀態的準確認識有助于改進理論模型并指導設計優化,從而提升專用設備研制的技術水平。專用設備圓筒內部關鍵參數的測控,包括傳感器檢測信號傳出和驅動命令輸入,對于提升專用設備研制的理論和試驗水平均具有重要意義。要實現對專用設備內部關鍵參數測控的目標,必須將測控器件的導線引入到設備內部。由于專用設備圓筒處于高速旋轉狀態,用于測控圓筒內部關鍵參數的導線只能通過位于圓筒中心的薄壁異型管引出。專用設備的套筒內需要保持較高的真空度,一旦發生漏氣,不僅會影響設備的正常功能,還可能導圓筒失效而發生損機。所以通過薄壁異形管的引線結構不僅要滿足正常測控功能還需滿足真空密封性要求,而可用空間小、引線多、密封性高,難度較大。因此高速旋轉薄壁圓筒內引線密封結構的設計技術一直是限制專用設備內部關鍵參數測控技術水平提升的瓶頸。

本文基于專用設備薄壁異型管的結構特征,從結構分析、薄壁異型管設計和探漏工裝具設計等方面開展高速旋轉薄壁圓筒內引線結構設計,設計中重點考慮引線結構的加工工藝性和密封可靠性,并通過試驗對設計結果進行驗證。

1 結構分析

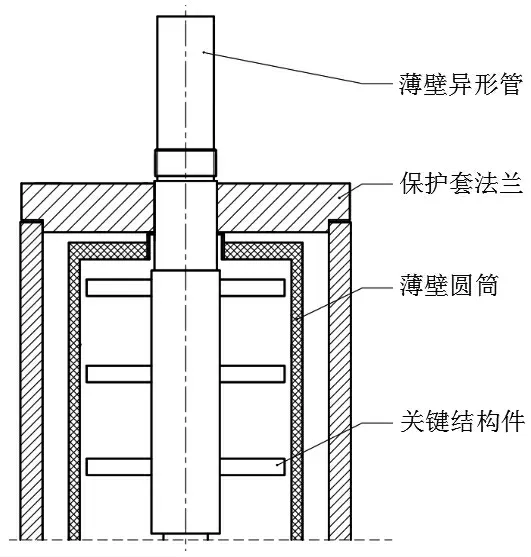

專用設備為高速旋轉的真空專用設備,其結構原理如圖1 所示。

圖1 專用設備結構原理圖

以往對于薄壁圓筒內關鍵結構件參數的檢測主要有轉筒內關鍵部件溫度的測量,功能較單一,引線數量較少,主要通過薄壁異型管中心縫隙引出,但加工難度較大,真空密封問題嚴重,且由于缺乏較為成熟的探漏技術,應用難度較大,實際開展試驗的數量較少。因此專用設備高速旋轉薄壁圓筒內引線結構在工程應用中還存在一定不足,相關引線技術還有待突破。

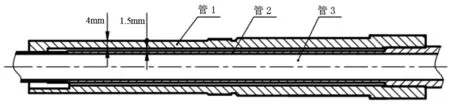

要實現專用設備內部關鍵參數的測控功能,需將更多的導線從薄壁圓筒內引出,因此只能通過薄壁異型管將導線引至設備外的測控系統。專用設備的薄壁異型管為多層嵌套的薄壁管組件,如圖2 所示。

圖2 料管結構組成示意圖

如果通過薄壁異型管內部間隙(最小值僅為1.5 mm)將測控導線引出,當引線數量較多時,則必然占用物料輸送通道,并影響設備的正常功能,因此圓筒內部關鍵參數測控用引線密封結構只能通過薄壁異型管的側壁引出,且需充分利用薄壁異型管側壁的厚度(最小值僅為4 mm)進行引線密封結構設計。此外,帶密封引線的薄壁異型管還需經過引線、加膠、固化以及再加工等多道工序處理,且最后帶加膠固化后的薄壁異形管料管也必須經過探漏試驗檢驗。

根據專用設備的密封性要求,測控導線經薄壁異型管側壁引至專用設備外部的測控系統時,引線結構必須滿足1.33×10Pa·m/s 的漏率要求,因此引線口和薄壁異形管表面均須滿足密封性要求,即使經過熱處理,也必須保證密封性,難度較大。

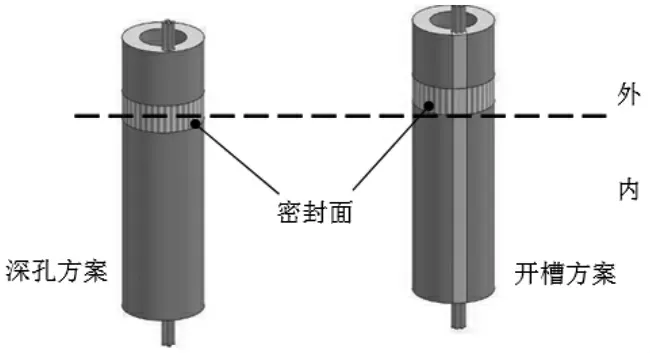

由于薄壁異型管的側壁厚度僅為4 mm,只能采取引線密封結構只能在貧料管側壁開槽或在貧料管側壁鉆孔至指定深度兩種方案,如圖3 所示。

圖3 引線密封結構

其中,深孔方案未對密封面造成破壞,漏點主要集中在細孔內,且可通過補膠消除漏點,因此易于操作,并能保證較高的合格率,但深孔的加工難度較大。而開槽方案則必須保證同時密封面位置和密封膠與開槽側壁間同時滿足密封性要求,且成型后因結構復雜而漏點定位困難,因此合格率較差。

2 薄壁異型管設計

從加工工藝性和密封可靠性考慮,開槽方案的引線槽和填充條均結構較小,加工和裝配時的精度較難保證,裝配完成后槽底和兩個側面容易發生漏氣,且難以修復。而深孔方案可采用專用設備完成深孔的加工,不破壞密封面的同時,漏點的位置也較為固定,一旦出現漏氣問題易于修復且能保證合格率。因此最后確定選用深孔方案作為引線密封的設計方案。

帶深孔薄壁異型管上的引線特征主要包括:出線口、灌膠口和深孔。出線口設在專用設備套筒上法蘭以外的非密封區域,易于連接外部的測控系統。灌膠口位于圓筒內部的非密封區域,作為密封膠入口,方便灌膠工序的操作。深孔為直徑2 mm 的細長孔,利用專業設備直接加工形成,為引線密封的關鍵通道。

基于以上考慮,最終完成的帶引線密封結構的薄壁異型管試驗件設計如圖4 所示。

圖4 帶深孔管1 結構示意圖

帶引線密封結構的薄壁異型管試驗件經過試制,加工工藝性較好。由于專用設備在加工過程中存在高溫固化工序,可能導致引線位置的再次泄漏,問題一旦出現將造成整個設備無法正常開展試驗。而帶引線密封結構的薄壁異型管可在出線口漏點的位置進行補膠補漏,因此可以保證更高合格率。

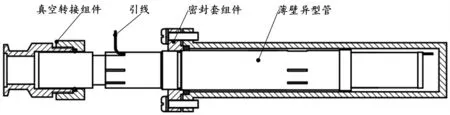

3 探漏工裝具設計

帶引線密封結構的薄壁異型管成型完成后還需專用探漏工裝具對引線密封結構的漏率進行檢驗,以確保整個設備成型后的合格率。探漏工裝具主要包括:真空轉接組件、密封法蘭和密封套。真空轉接組件通過轉接接頭與真空系統連接,密封法蘭和密封套利用薄壁異型管上的密封面通過密封墊實現密封,如圖5 所示。

圖5 帶引線貧料管的探漏結構示意圖

因探漏工裝具引線和引線口均有外露的結構特點,可以通過真空轉接組件直接連接真空設備,直接對易于出現密封問題的引線口進行探漏。這種方法能夠快速鎖定漏點位置,便于探漏和補漏操作,為帶多條引線的薄壁異型管提供保障。這種采用專用探漏工裝具解決薄壁異形管密封問題的方法已多次用于清華可調支臂和專用設備異形彎臂中心距可調試驗裝置的帶引線薄壁異形管的探漏,實現了用4 個深孔共計20 根導線的引線密封,應用效果良好。

4 試驗驗證

帶引線結構的薄壁異型管和專用探漏工裝具已經多次試驗驗證,經探漏,帶引線的薄壁異形管在引線口的漏率可達10Pa·m/s,滿足設計要求。且在專用設備在生產過程中也曾在薄壁異形管引線口位置出現嚴重的密封問題,采用探漏工裝具對漏點進行定位,成功解決了密封問題,保證了試驗的正常開展。

5 結語

本文針對高速旋轉薄壁圓筒內傳感器檢測信號傳出和驅動命令輸入中存在的真空密封問題,基于專用設備薄壁異型管的結構特征,從結構分析、薄壁異型管設計和工裝具設計等方面開展高速旋轉薄壁圓筒內引線結構設計,設計中重點考慮引線結構的加工工藝性和密封可靠性,并提出了一種能夠快速鎖定漏點位置的專用探漏方法。最后通過多次試驗驗證表明,引線密封結構能夠滿足專用設備真空度要求,且探漏方法操作簡單、效果明顯,已用于多種專用設備機型的研制和優化。