高溫煙塵除塵技術現狀及趨勢

胡 鵬,王海橋,陳世強,吳志榮,謝星明

(1 湖南科技大學,湖南 湘潭 411100;2 平安電氣股份有限公司,湖南 湘潭 411100)

高溫煙塵向大氣中排放前的治理與之后的氣體顯熱利用一直是環境保護行業的研究熱點。《大氣污染物綜合排放標準》中規定高溫煙塵必須進行氣、固分離,且顆粒物排放的質量濃度低于30 mg/m3。高溫氣固分離技術中高溫的定義,目前都以德國標準(VDI 3677)中260 ℃以上的氣體視為高溫氣體[1]。高溫煙塵的氣、固分離技術是指在高溫和一定壓力條件下,將含塵氣體中的固體顆粒物與氣體進行分離,達到凈化氣體或者使氣體能夠進入下游工序標準的目的[2]。高溫含塵氣體除塵技術在現代工業生產中占有重要地位,能源業、冶金業及水泥業等諸多工業在生產過程中,會產生大量高溫含塵煙氣,而這些高溫含塵煙氣含有大量可回收的粉塵和氣體顯熱潛熱等資源,只有在進行高溫氣固分離之后,才能夠得到最大程度地利用率。目前高溫除塵技術有旋風除塵,過濾式除塵,靜電除塵,顆粒層過濾除塵及陶瓷膜除塵等。其中陶瓷膜除塵是屬于過濾式除塵的一種,由于其除塵效率高、耐腐蝕、機械強度高、可再生等特點,被認為是高溫煙塵除塵技術的最佳選擇之一[3]。

近年來,生產工藝不斷更新,環保標準必將隨之提高,我國高溫除塵領域市場需求也會越來越迫切,將陶瓷膜除塵器實際推廣應用,拓寬新的應用領域,研發集成與其工藝相符的耦合工藝,能夠加強陶瓷膜除塵器在除塵器市場的競爭力,對于陶瓷膜除塵技術發展意義重大。

本文在介紹了幾種高溫煙塵控制技術的基礎上,著重介紹了陶瓷膜除塵技術和影響陶瓷膜除塵性能的因素的理論研究,概述了目前國內外陶瓷膜除塵技術的應用現狀,最后展望了該技術的應用前景及未來發展趨勢。

1 高溫除塵技術

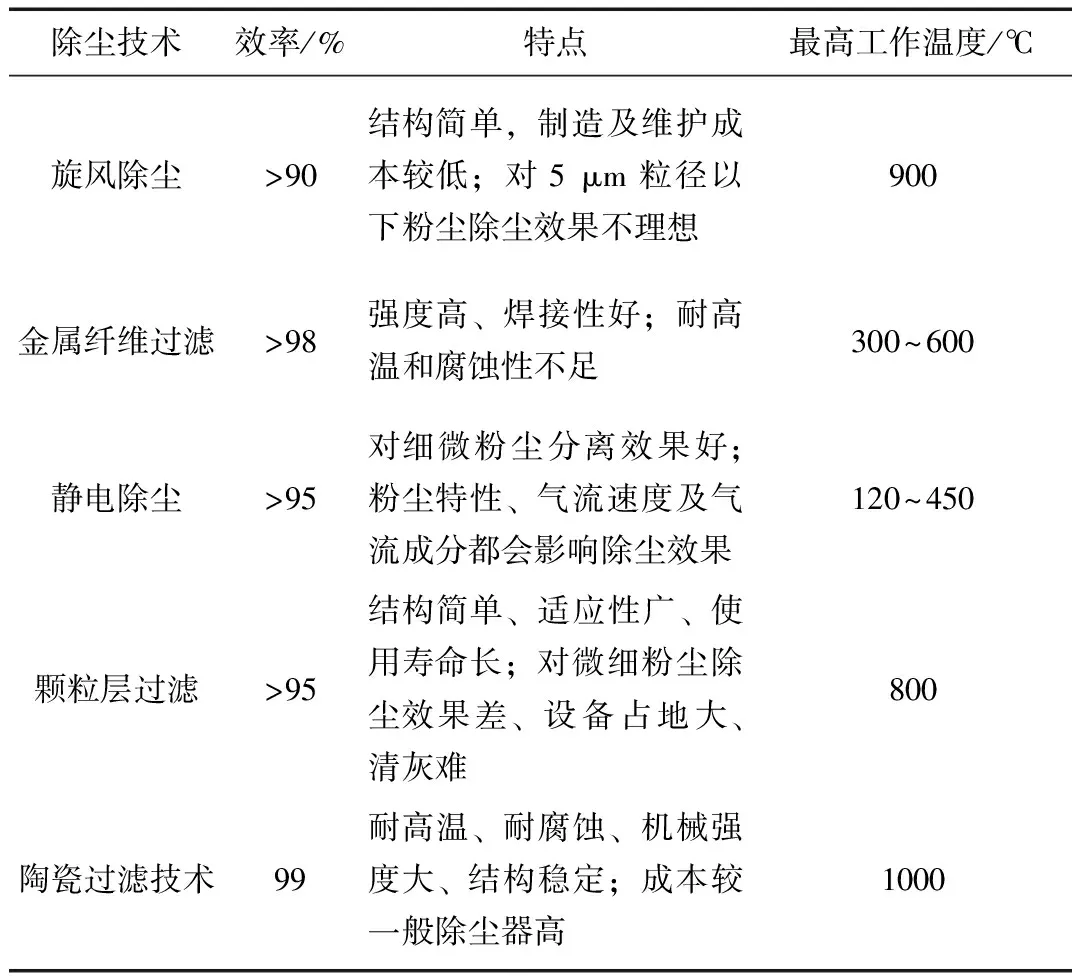

針對國內高溫煙塵控制技術進行總結發現,旋風除塵、陶瓷纖維濾袋除塵、靜電除塵和顆粒層過濾技術等均具有較好的適用性,其技術特點如表1所示。

表1 高溫煙塵除塵技術比較[4-6]

部分技術在工程應用過程中仍然存在一些難以克服的瓶頸[4,7-10],例如:(1)旋風分離器對于5 μm以下的粉塵分離效率低。旋風分離器由于處理量大,進口風速快,容易造成材料磨損。因此旋風分離器多適用于除塵預處理或者多級串聯使用;(2)金屬纖維濾袋式除塵器孔隙率低,過濾阻力大,壓降高,制成的濾袋重量大,耐高溫和腐蝕性不足,對于安裝有著較高的要求[7];(3)靜電除塵系統的除塵效率受高溫、粉塵比電阻、氣流速度、氣流成分等影響較大,在高溫環境下(一般不高于380 ℃),不宜長時間使用;(4)顆粒層除塵器在處理高溫氣體時,由于濾料顆粒之間間隙不夠小,因此對于微細粉塵的過濾效率并不高,且顆粒層除塵設備一般占地龐大,維護起來較為麻煩,清灰過程復雜,進行清灰時,容易把細小濾料也反吹掉。

上述技術除塵效率均受多因素的影響而差別較大,陶瓷過濾技術的出現為解決這些問題提供了新思路,陶瓷材料具有足夠的抗熱震性和高的化學和機械穩定性[11],在高溫煙塵粉塵控制中具備顯著的優勢。

2 陶瓷膜過濾技術

2.1 過濾機理

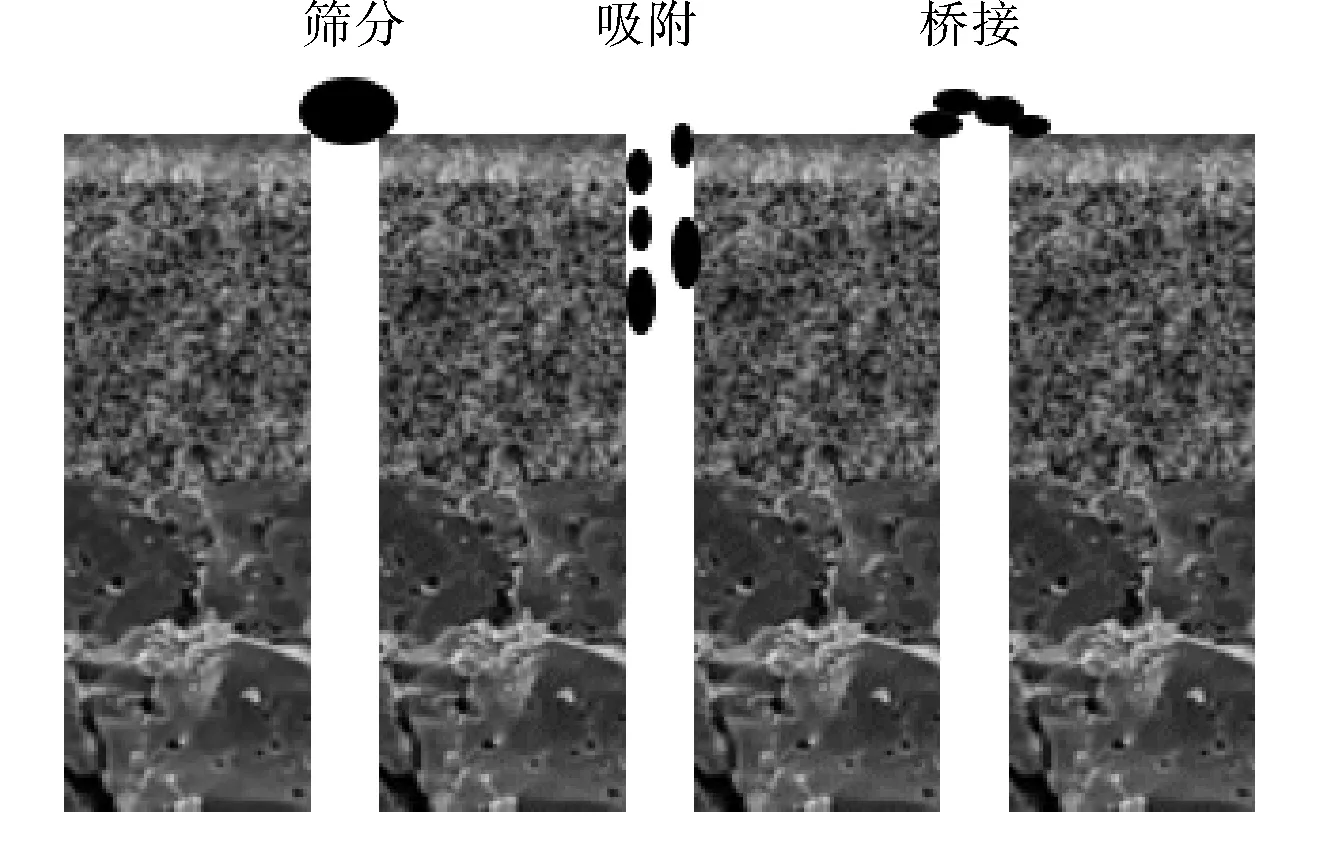

微觀上來看,陶瓷膜過濾分離機理可分為篩分、吸附、橋接作用。如圖1所示,篩分即直接截留下大于孔徑的粉塵顆粒;吸附是利用各種力的作用,使得粉塵被吸附在陶瓷膜表面,一些小于孔徑的塵粒能夠被吸附在膜孔內壁;橋接是指塵粒之間相互作用連接成一個大的整體,增大了接觸體積,得以被陶瓷膜截留住[12-13]。

圖1 篩分、吸附及橋接作用示意圖

2.2 膜結構

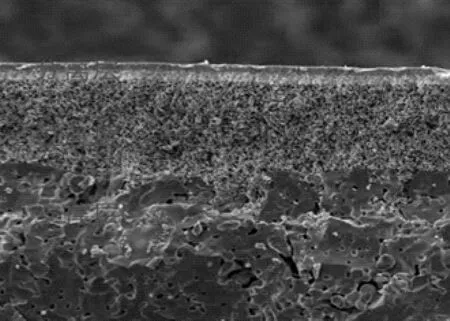

陶瓷膜除塵器是利用陶瓷材料的多孔性進行除塵的,使用為孔梯度結構的非對稱膜[14-15],其結構可以分為三層,如圖2所示,由膜表面到內部依次為分離層、過渡層和支撐層。

圖2 陶瓷膜截面掃描電鏡[16]

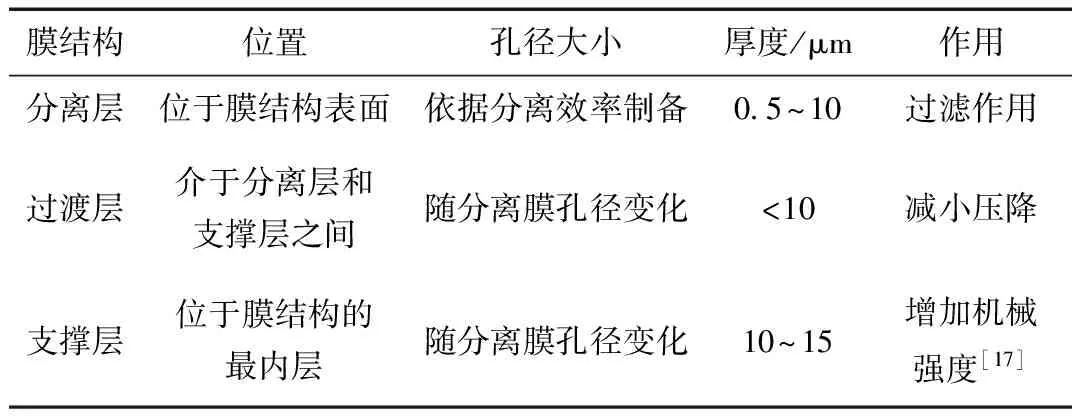

表2給出了膜結構的孔徑大小,厚度及各膜結構承擔的作用。

表2 膜結構對比表

2.3 陶瓷膜種類

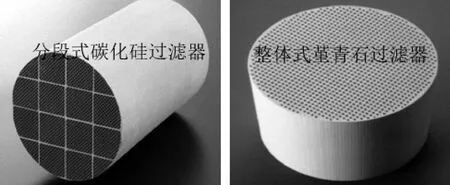

常用的氣固分離陶瓷膜從構型上可分為管式膜、板式膜、蜂窩式膜。管式膜應用最早,但由于其比表面積低以及強度不夠等問題,工業應用越來越少;平板膜目前多用于液固分離領域,表面平滑的結構利于膜再生,氣固分離領域應用前景廣闊;蜂窩陶瓷膜在橫截面上分布著多個通道,比表面積大,截留效率高,多用于氣固分離。

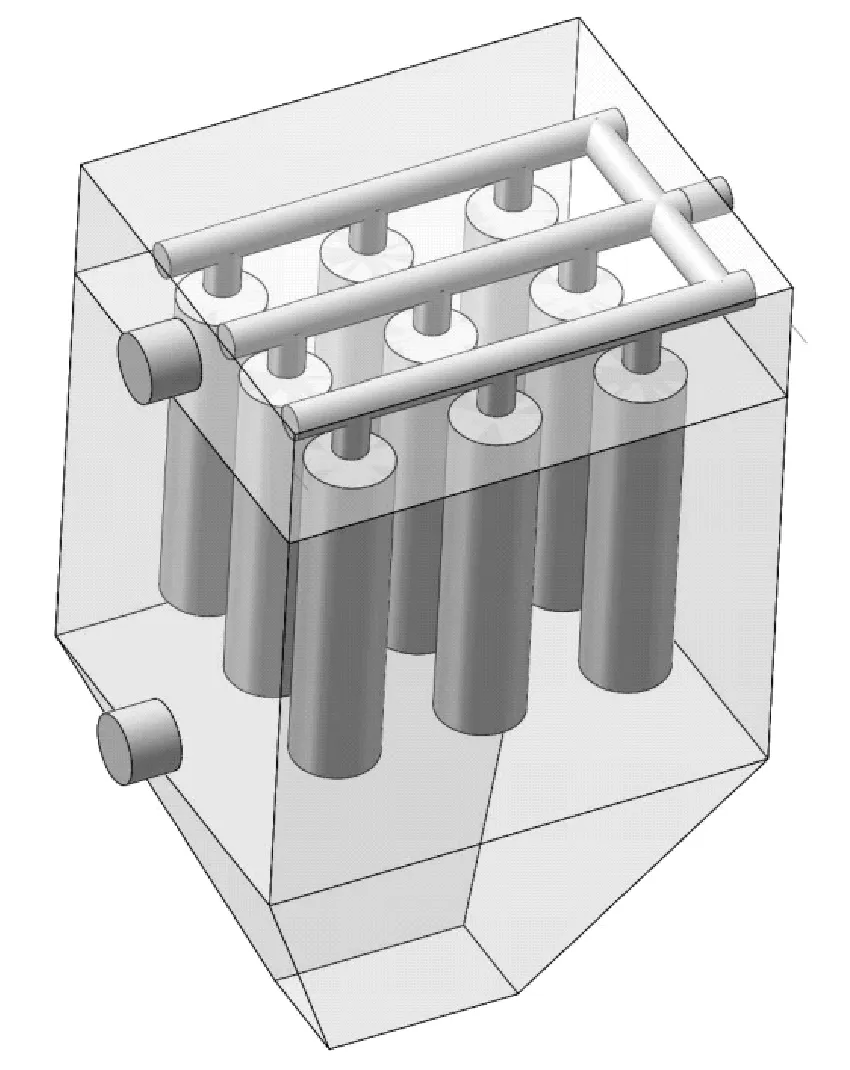

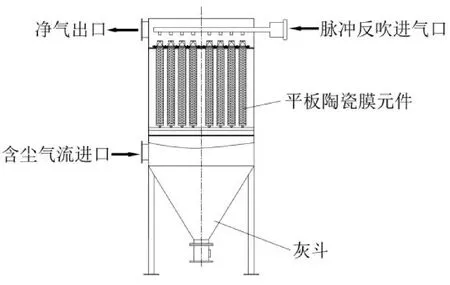

2.4 除塵器結構及除塵機理

不同構型陶瓷膜除塵器結構基本相同,主要由凈氣室、塵氣室、灰斗及反吹清灰系統組成,見圖3。含塵氣流從下部的進氣口進入塵氣室,流速突然降低,大顆粒物受重力作用直接落入下部灰斗,細小顆粒則隨氣流到達膜表面,而后在壓力作用下開始過濾,過濾掉的塵粒附著在膜壁上或因重力作用直接落入灰斗,過濾后的凈氣通過陶瓷膜內的氣體通道進入凈氣室,通過凈氣出口排出。隨著過濾進程的不斷進行,膜壁上的粉塵層沉積堆厚,此時打開電磁脈沖閥,在高壓氣體的沖擊下,膜壁的灰塵掉落,進入灰斗,清理灰斗,完成過濾過程。

圖3 陶瓷膜除塵器示意圖

相較于其他幾種高溫氣體除塵技術,陶瓷膜過濾器的優勢體現在[18]:(1)陶瓷膜除塵器具有出色的耐高溫性能,工作溫度最高至1000 ℃;(2)優良的耐腐蝕性可使得陶瓷膜除塵器能夠在各種煙氣條件下運行;(3)高機械強度,即使在高壓環境下也能正常運行;(4)平滑的表面結構使其易于反吹清灰,能夠保證使用壽命;(5)非對稱的梯度孔徑結構能夠減小過濾時的壓降;(6)可控的孔徑和高孔隙率能夠滿足各種含塵氣流的過濾精度及高效的過濾效率。

3 影響過濾因素的研究現狀

粉塵層形成不均和反吹清灰不均是影響過濾性能的主要影響因素,膜元件布置方式和脈沖反吹系統的優化是提高陶瓷過濾器過濾性能的有效方法。

3.1 影響過濾效果的因素-粉塵層

粉塵層是影響過濾效果的重要因素之一,由于受到隨時間積累的殘余粉塵沉積物的影響,導致孔隙率降低,壓降更高。因此在過濾和反吹清潔過程中,去除膜元件表面沉積物需要在較高的壓降下施加反向脈沖氣流,利用脈沖氣流沖擊內膜壁,粉塵層脫落,降低氣體壓降。需要注意的是,反吹清灰后,濾膜壓降會比原始狀態要高,這是因為反吹清灰之后還是會有一層薄粉塵層附著在膜壁上,加上過濾時會有少部分細微顆粒進入膜孔內形成殘余粉塵層。隨著過濾時間的增加,反吹清灰之后的壓降將趨于穩定。

圖4 粉塵層架橋現象[20]

美國Tidd電廠的PFBC電站早期進行了5輪高溫陶瓷過濾實驗,前4輪實驗中都出現了粉塵層架橋現象,第5輪由于入口塵氣濃度與粉塵粒徑均遠遠大于前4輪,所以未出現架橋現象,但是膜元件表面仍形成了頑固性殘余粉塵層。由此得出,入口粉塵粒徑太小易產生架橋現象;粉塵性質使得粉塵層產生某些低熔點的共熔物也會使得架橋現象出現[4]。另有研究表明,運行溫度過高也會產生粉塵層架橋現象[19-20]。

綜合實驗及實際應用過程,發現采用低面速過濾與合理膜孔徑元件、控制膜組件間距、使用軸向變孔徑膜元件都能夠有效控制粉塵層架橋現象產生。

3.2 影響過濾效果的因素-脈沖反吹

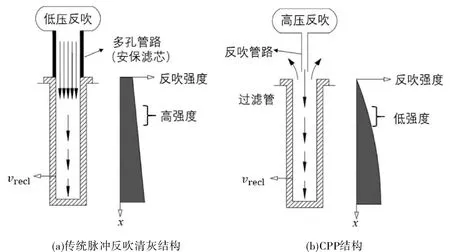

脈沖反吹清灰系統的性能決定了陶瓷膜過濾器能否實現長周期穩定運行。膜元件過濾過程中承受外部壓力,在脈沖清洗時承受內部壓力。傳統清灰系統中,反吹氣流從噴吹管管口進入膜元件,氣流動能轉化為清灰所需要的靜壓。但該方式在膜元件開口處附近的靜壓會更低,導致膜元件軸向上的清灰不均,且當氣壓過大膜元件破裂時,塵氣直接進入到凈氣室產生污染。

Pall公司設計了一種壓力脈沖耦合(couple pressure pulse,CPP)裝置[21-22],如圖5所示,將反吹噴吹管的口徑增大至與膜元件口徑一致,連接噴吹管與膜元件部分的管道設置成多孔材料,能夠防止膜元件破損時對凈氣室產生污染。當噴吹管管徑增大,反吹氣體壓力比傳統方式更低的情況下,得到在過濾器軸向上更為均勻的靜壓,實現更為均勻的清灰。該裝置所需反吹壓力比傳統脈沖反吹壓力要低,傳統脈沖清灰需要的反吹壓力比操作壓力高0.3~0.7 MPa,而CPP技術只需比操作壓力高0.05~0.1 MPa即可獲得比傳統脈沖清灰更優的效果。

圖5 傳統脈沖反吹清灰結構與CPP結構對比

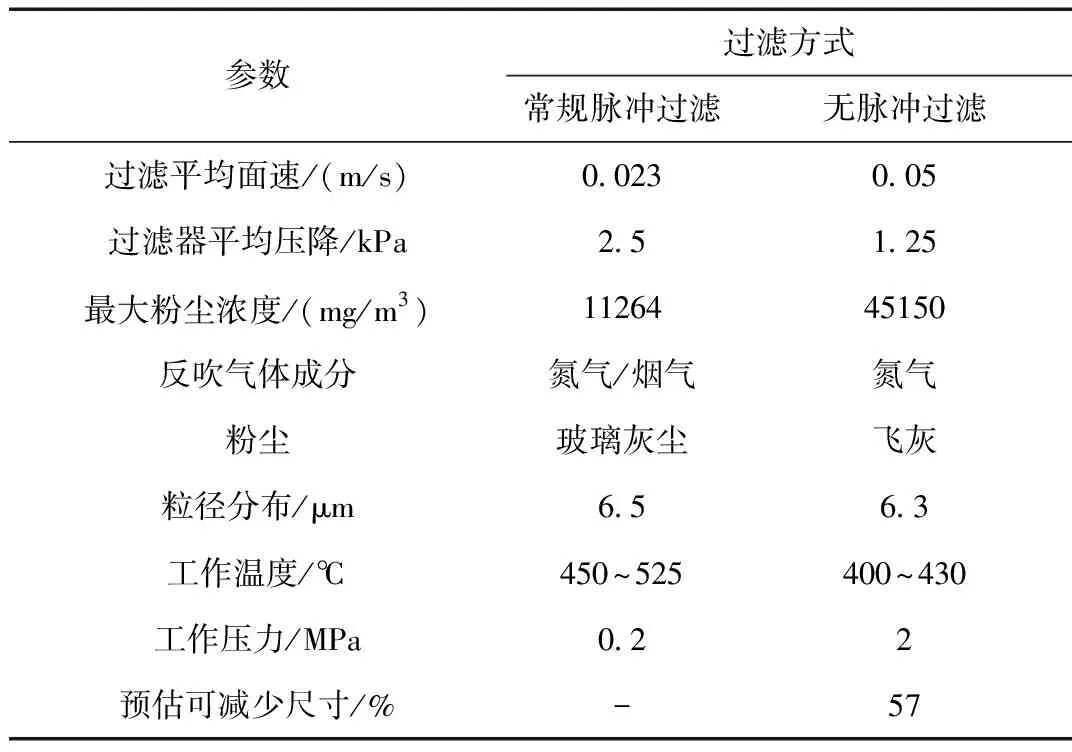

現有的過濾系統無法完全阻止粉塵在膜元件內的沉積,多次的反向脈沖清洗易導致膜元件的腐蝕。為解決粉塵在膜元件內沉積問題,避免CPP技術復雜的管線和反向脈沖控制,Sharma[23]認為 CPP技術在防止永久殘余壓降方面效果不錯,但頻繁的脈沖增加了粉塵在膜元件內沉積的可能性[24,25],并提出無脈沖過濾概念,將旋風分離器與陶瓷膜過濾器組合,通過在過濾器入口處安裝引射器,從旋風分離器引出氣流至過濾器中,使膜元件外圍的環形空間保持湍流,粉塵顆粒在膜表面上高于它們的最終速度,所產生的剪切力能夠將附著在過濾元件壁上的粉塵帶走,以此可以獲得更長時間段的含塵氣流的連續過濾。在模擬條件下進行實驗,對比常規脈沖過濾和無脈沖過濾方式在陶瓷膜過濾器中的性能。實驗結果對比如表3,無脈沖方案過濾面速比常規過濾器要高得多。這與傳統過濾器設計相比,尺寸和成本至少降低40%~60%。

表3 常規脈沖過濾和無脈沖過濾方案的比較[23]

國內學者在脈沖反吹方面進行了大量研究[26-29],發現在溫度和壓力作用下,過濾與反吹清灰過程中,最易損毀的位置在陶瓷膜元件上部;脈沖寬度對清灰效率影響可以忽略不計,在滿足清灰要求的脈沖寬度條件下,增加反吹壓力并不能得到更優的清灰效果;過高的過濾速度會導致殘余壓降太高及清灰過于頻繁,造成能耗過大,并影響過濾器的穩定操作;反吹時,在陶瓷膜上部連接件管板上增加錐體分流器,可以使進入膜元件的氣體量增加,增強反吹強度,提高清灰能力,降低膜元件反吹氣體入口段的疲勞強度,有效延長膜元件的使用壽命。

4 陶瓷過濾器應用現狀

4.1 國外應用現狀

國外對于陶瓷膜過濾器研究較國內起步更早,主要應用于工業煙氣凈化、潔凈煤燃燒發電、生物質鍋爐高溫凈化等領域。

在工業煙塵凈化領域,1994年,英國科爾希爾鋁業有限公司,將高溫陶瓷膜過濾器大量用于廢鋁熔煉爐上高溫廢氣凈化技術中,工作溫度達到600℃,過濾風速為0.05 m/s,凈化后氣體含塵濃度在1 mg/Nm3以下,膜元件使用壽命超過 3年[30]。Ozlem Tuna 通過球磨成功制備了摻入CaSiO3的陶瓷過濾器,并將其開發成集成催化過濾裝置,在工業廢氣處理中,不僅能達到除塵目標,并能有效實現脫硫效果,且壓降僅為0.44kPa[31]。

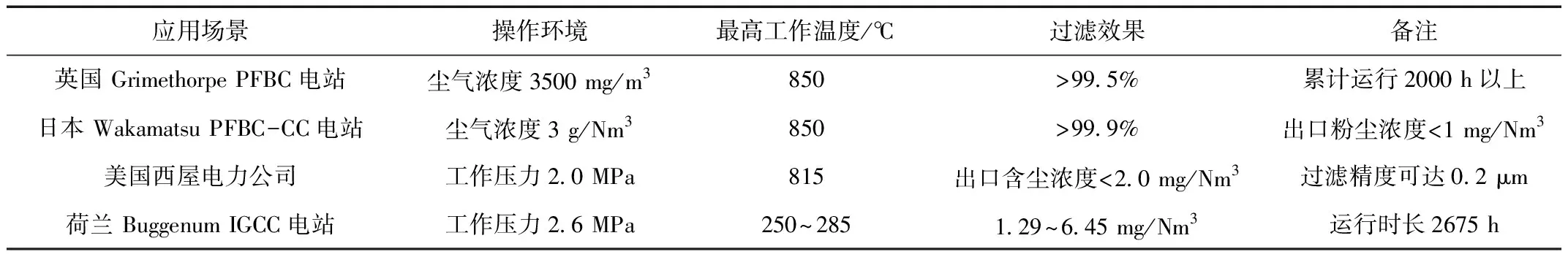

在潔凈煤燃燒凈化領域,自20世紀90年代開始,國際能源協會就已經進行了陶瓷膜過濾器的過濾試驗,同時在增壓流化床燃燒技術(PFBC)和整體煤氣化聯合循環發電系統(IGCC)中開始推廣應用,英國、日本、美國、荷蘭等國家成為最早一批實現應用的國家[2]。

表4 潔凈煤燃燒發電領域陶瓷過濾器應用情況[25,29,32-36]

圖6 兩種柴油車尾氣顆粒物過濾器

在生物質氣化及發電領域[30],英國Glosfume技術有限公司將陶瓷過濾技術用于生物質鍋爐高溫氣體凈化,將250余臺套陶瓷過濾設備用于50 kW~10 MW的生物質氣化鍋爐,除塵效果優良,出口粉塵濃度不超過1 μg/m3。

此外,在汽車尾氣凈化方面,國外許多汽車制造商也開始將壁流式蜂窩陶瓷過濾器安裝在一些重型柴油車上,用以過濾掉尾氣中的有害顆粒物[13]。

4.2 國內應用現狀

我國陶瓷膜過濾技術起步雖晚,但發展迅速,目前已有不少研究成果和應用實例。

江西博鑫精陶環保科技有限公司設計出了一種能夠用于高溫熱氣體處理的陶瓷膜過濾器,最高使用溫度可達800 ℃,過濾精度可達0.1μm。某水泥窯頭[37]利用管式陶瓷膜對廢氣進行處理,在正常運行溫度450~500 ℃時,處理風量為 4500 Nm3/h,粉塵排放濃度 <400 μg/Nm3,運行阻力<1400 Pa。在某銅冶煉企業[38],對于生產中產生的煙氣,用陶瓷膜除塵器進行處理,內含1372根陶瓷過濾元件,處理煙氣量達到60000 Nm3/h,煙氣溫度最高達350℃,在1.65 m/min的過濾風速下,出口粉塵濃度≤5 mg/Nm3,除塵效率高達99.98%。中國科學院[39]建成了一套高溫含塵煙氣陶瓷膜凈化系統,煙氣處理量能達到45000 m3/h,除塵效率高達99.98%,且連續工作2000 h后,過濾阻力沒有明顯增大。北京航天試驗技術研究所[40]利用陶瓷膜除塵器,進行了高溫煙塵的氣固分離中試實驗,發現在不同速度下,截面過濾速度損失不同,處理速度越快,截面過濾速度損失越大。河北某330 MW燃煤電站[41]將煙氣處理及其中水分余熱回收技術耦合,采用40根微濾膜制作了陶瓷膜過濾組件,并搭建了煙氣余熱及水分回收中試裝置,在實現煙氣凈化的效果的前提下,發現提高煙氣流速、降低冷卻水入口溫度有利于提升膜組件的水分及熱量回收性能,提高煙氣的顯熱和潛熱釋放量。湖南科技大學[42]設計出一種中空平板陶瓷膜過濾除塵器,見圖7。此除塵器結構緊湊,能單機運行,也能組合使用。相較于同過濾面積的其他過濾式除塵器,其設備外形尺寸和占地面積更小。在進行反吹清灰時,由于平板式的表面結構,更利于陶瓷膜通量再生,延長使用壽命。

圖7 平板陶瓷膜除塵器

5 應用前景與發展趨勢

目前陶瓷膜除塵器市場應用前景十分廣泛,常溫除塵及高溫除塵都具備廣闊的市場空間,但由于陶瓷膜制備成本較高使得還未推廣開來,低成品率和較高的成本使其應用受到一定的限制。基于目前陶瓷膜的廣闊應用前景,開發出更為價廉優質的膜元件意義重大。

陶瓷膜除塵目前應用多為管式陶瓷膜元件,相較于管式膜,平板陶瓷膜具有更大的過濾面積,且更為輕便,安裝方便,設備占地面積更小。應用范圍更為廣泛,除卻高溫除塵領域,常溫狀態下也可用于空氣潔凈技術。若將其大范圍推廣,前景十分廣闊。

某些高溫煙塵在經過單一的除塵之后,還不能直接排放,因其含有SOx和NOx,危害大氣環境,必須進行脫硫脫硝處理達標后才能排放,步驟繁瑣,耗費成本。而陶瓷膜獨特的孔梯度結構,其支撐層的大孔隙特性能夠承載一些脫硫脫硝用催化劑,使得高溫除塵與脫硫脫硝一同進行,節省步驟,控制煙氣處理成本。

高溫煙塵具有大量的顯熱和潛熱,除塵之后直接排放,將造成大量的能源浪費,不符合可持續發展理念。若能將陶瓷膜除塵和換熱技術耦合,設計研究實用的集高溫除塵與換熱于一體的裝置,在保證達到除塵要求的前提下,進行高效的換熱,實現余熱回收,能夠挽回許多不必要的能量耗散。

汽車高溫尾氣凈化也是目前的熱門問題,隨著基礎工程建設需要,重型柴油物流車、工程車等的增加,尾氣排放量逐漸增大,內含大量有害顆粒物,環境危害大,加上人們對環保理念的重視,以后對于汽車尾氣排放標準必將更為嚴格。耐高溫、抗熱震性能優異的壁流式高溫陶瓷膜已成為解決這個問題的答案。