基于無線傳輸技術的新型煤礦瓦斯監控系統設計*

高瑞江

(中陽縣應急管理局,山西 呂梁 033400)

0 引 言

煤炭是我國重要的化石能源,煤礦開采井下環境比較惡劣,長期處于多塵、潮濕、電磁輻射環境中,伴隨著瓦斯、一氧化碳等有毒有害氣體的存在,近年來,瓦斯事故頻頻發生,給煤礦造成嚴重的經濟損失。隨著煤礦開采深度和難度的不斷增加,煤礦的開采區時常發生瓦斯中毒、瓦斯爆炸、瓦斯涌出等事故,瓦斯事故已經占到煤礦事故的80%以上,由于瓦斯事故造成的煤礦工人死亡人數占到總人數的90%以上,為此,對煤礦井下的瓦斯進行精確檢測并進行及時報警,對于避免瓦斯事故和保證煤礦安全生產顯得尤為重要[2]。

傳統的煤礦井下瓦斯監控系統是通過在煤礦井下鋪設大量的電纜,將有線傳感器接入井下電網,對某個區域內進行瓦斯的檢測,有線通信方式主要存在的問題有[3]:①受巷道環境限制,布線非常復雜,勞動強度比較大,鋪設電纜需要大量的人力和物力,布置不靈活,甚至會出現某些地方布置不到的問題;②只有布置有電線的位置才能夠進行監控,所以容易出現監控的盲區或存在監控不到位的情況,容易引發煤礦瓦斯事故;③通信線路需要進行定期維護和檢修,實際的維護成本較高,甚至出現故障需要進行維修,成本比較大;④線路維修頻繁,耗費的時間較長,影響煤礦的生產效率和年產量,企業效益將會降低,企業生存壓力較大。

筆者提出了利用無線網絡和傳感檢測技術,打破傳統的煤礦井下鋪線的局限性和設備嚴格要求性,實現對煤礦井下檢測裝置的自由布置,避免了傳統的布線耗費人力,使得瓦斯監控系統的布置更加靈活,所開發的友好人機交互界面實現了煤礦井下瓦斯濃度的可視化監控,及時報警,有效避免煤礦瓦斯事故發生。

1 瓦斯監控系統設計要求和參數

煤礦井下環境比較復雜,長期處于多塵、潮濕和電磁輻射等環境中,在煤礦井下空氣中包含有大量的有毒有害氣體,如一氧化碳、瓦斯、硫化氫等氣體,為此需要要求監控系統具有良好的防潮、防濕、防爆和防輻射的性能。

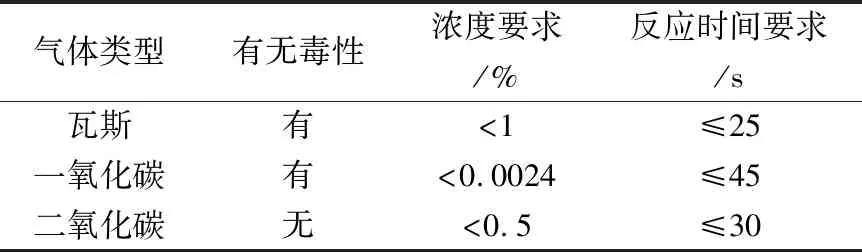

根據目前國內煤礦領域制定的《煤礦安全管理規程》中的要求[4],可以得到煤礦井下氣體安全指標如表1所列。

表1 煤礦井下有毒有害氣體檢測技術指標

根據表1煤礦井下環境氣體檢測指標,對煤礦井下瓦斯監控系統的設計提出如下設計要求:

(1)安全性和穩定性要求。瓦斯監控系統包括硬件系統和軟件系統,硬件系統要能夠適應煤礦井下復雜多變的工況,具有防塵,防爆和防腐蝕的結構特點,硬件系統的網絡傳輸不受地理條件的影響,保證網絡正常傳輸。

(2)監控系統管理和維護的方便性。根據井下復雜工況,瓦斯監控系統需要定期進行維護和保養,對于某些關鍵零部件需要及時進行更換,為此需要保證監控系統便于進行管理和維護。

(3)由于煤礦井下巷道空間資源有限,使用無線網絡技術實現信號傳輸,避免布線和復雜安裝,利用上位機進行多點集中監控和管理,反應報警時間滿足濃度檢測指標要求。

2 基于無線傳輸技術的瓦斯監控系統方案設計

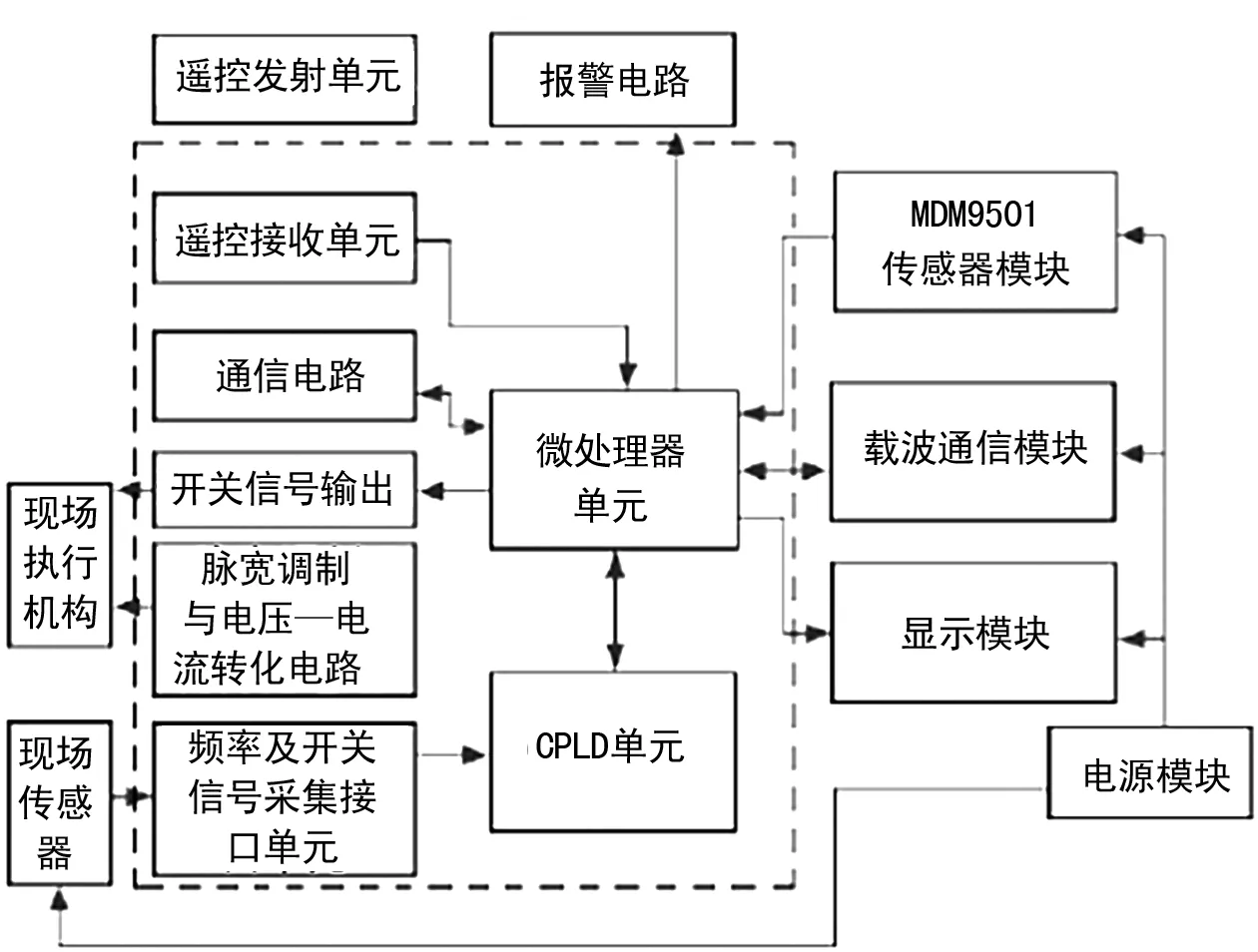

根據瓦斯監控系統的設計和參數要求,需要從硬件結構和軟件系統方面保證瓦斯監控系統的性能和特性,圖1所示為基于無線網絡技術的瓦斯監控系統總體方案布置圖。

圖1 煤礦瓦斯監控系統組成

瓦斯監控系統主要四層內容,第一層為智能感知層,第二層為信號傳輸層,第三層為數據智能分析層,第四層為上位機監控與報警層,每一層由不同的功能模塊組成,如圖1所示。智能感知層是由各種智能小型傳感器組成的無線傳感器網絡,由隨機分布的非常小的傳感器的節點通過自組織的形式進行搭建,構成了內置的多種傳感器組,完成對煤礦井下瓦斯進行實時感知、檢測和采集信號的功能;第二層是信號傳輸層,將采集到的信號進行處理,并且利用無線傳感網絡進行傳輸;第三層為數據智能分析層,將傳輸到的數據利用中央控制器進行分析,包括使用PID智能控制方式,確保瓦斯濃度保持在一個穩定范圍之內,當瓦斯濃度超標時會發出報警和提醒;第四層為上位機監控層,主要是用于顯示煤礦井下瓦斯的濃度值,一段時間內某個區域內瓦斯的變化趨勢,利用可視化技術實現瓦斯濃度的動態顯示,并且自動生成歷史記錄,自動生成報表記錄瓦斯濃度的變化情況,便于后期進行分析。圖2所示為基于無線傳感器網絡的瓦斯監控系統總體方案原理圖。

圖2 基于無線傳感器網絡的瓦斯監控系統總體方案圖

如圖2所示,監控系統總體方案主要包括井上和井下,井上主要是監控中心,井下是利用無線傳感器網絡的采集節點和接收節點。實現對煤礦井下瓦斯信號的采集和傳輸,無線傳感器網絡的接收節點也位于井下分站,是星型網絡的中心節點,通過搭建如圖所示的監控系統方案,將從井下采集到的瓦斯信號上傳到井上進行監控,避免人員進入煤礦井下,有效保證工人的健康和安全。

3 瓦斯監控系統硬件設計

3.1 傳感器選型

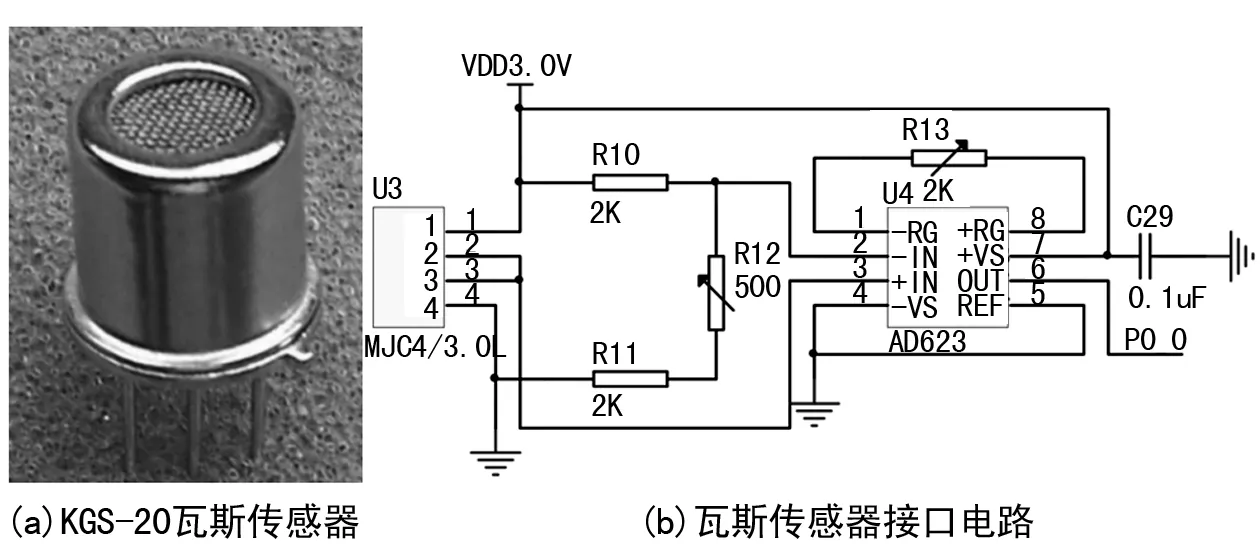

瓦斯監控系統裝置是監控系統的核心,是將物理信號(瓦斯濃度)轉變為電信號的關鍵部件和環節,用來對煤礦井下瓦斯濃度進行檢測。此次設計的瓦斯監控系統瓦斯采集單元選用KGS-20瓦斯傳感器,這是以二氧化錫作為基本敏感材料,用于對可燃氣體濃度檢測的一種半導體傳感器,保證采集瓦斯反應時間較短,靈敏度高,響應速度快,功耗低。如圖3(a)所示為KGS-20瓦斯傳感器實物圖,圖3(b)所示為瓦斯傳感器接口電路原理圖。

KGS-20瓦斯傳感器是專門用于可燃性氣體檢測的一種半導體型的傳感器,該傳感器可以輸出電流信號、電壓信號以及頻率信號,由傳感器決定了監控系統的電流信號為1~5 mA,電壓信號為0~5 V,頻率信號為200~1 000 Hz,電信號輸出傳入到處理器中對參數進行辨識。

圖3 KGS-20瓦斯傳感器及電路圖

從圖3(b)瓦斯傳感器接口電路原理圖中可知,瓦斯傳感器的探頭位置安裝有內部催化元件,當探頭位置無瓦斯氣體信號時,此時電橋處于平衡狀態,當瓦斯探頭感應到瓦斯氣體時,電橋將會失去平衡輸出一個與環境中瓦斯濃度呈正相關的一個檢測電信號,由于煤礦井下實際環境中的瓦斯濃度較小,需要首先使用放大器AD623對采集到的信號進行放大,隨后通過CC2430微處理器進行A/D轉換,最后將運算得到的結果利用RF射頻模塊進行無線傳輸。

3.2 無線傳感網絡系統組成

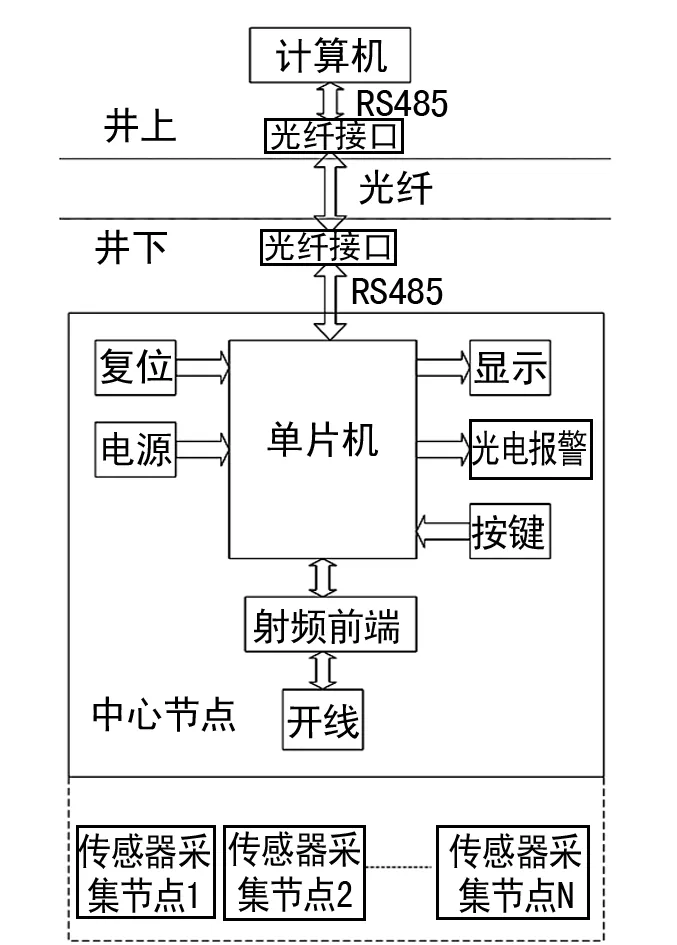

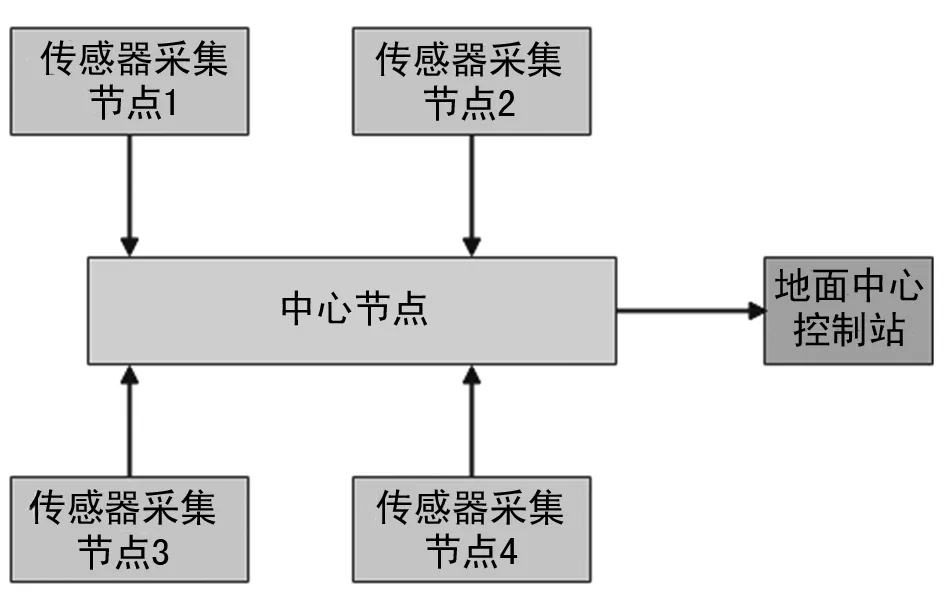

此次提出的煤礦井下環境中,需要實現多點布置瓦斯傳感器并且需要實現中心控制,使用無線傳感器網絡術可以有效提高識別的精度和監控管理水平,圖4所示為無線傳感器網絡硬件結構組成。

圖4 無線傳感器網絡硬件組成結構

由圖4可看出,無線傳感器網絡硬件主要由多個瓦斯傳感器的采集節點、接收節點和瓦斯監控計算機組成,將多個傳感器檢測節點利用無線通信方式形成了一個網絡系統,實現對數據的集中處理,最后將數據上傳到地面監控中心,每一個瓦斯傳感器網絡節點都是微信嵌入式系統,采用該項技術可以實現最大化的利用寬帶,降低設備的體積。

4 軟件系統設計與監控系統

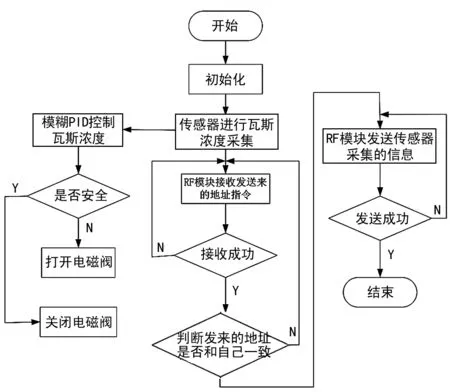

無線傳感網絡接收與采集節點采用嵌入式IAR Embedded Workbench集成開發環境,利用IAR Embedded Workbench提供的框架,可以將其他的工具完整進行嵌入,主要適用于大量的8位、16位和32位的微處理器和控制器,有助于用戶在實際開發新項目時能提供非常熟悉的開發環境,可以直接使用大量代碼生成某些環境和特征,提高工作效率,節省大量工作時間。煤礦瓦斯監控系統的整個軟件系統均是在IAR Embedded Workbench中搭建,首先無線傳感器網絡采集節點一方面是通過將瓦斯傳感器采集到的氣體濃度值,通過RF模塊接收從接收節點發來的地址指令,所有采集節點對地址信息是否一致進行判斷,當一致時候就會將采集到的瓦斯氣體濃度通過RF射頻模塊發送給接收節點;另一方面,無線傳感器網絡節點設計了瓦斯濃度的控制系統,利用模糊PID控制瓦斯的濃度,整個采集節點的軟件執行流程圖如圖5所示,通過對發送與接收模塊進行判斷,確定是否發送或接收成功。

圖5 無線傳感器網絡采集節點工作流程圖

無線傳感器網絡接收節點有兩方面內容,一方面是通過串口接收來自上位機的控制指令信息,并且將控制指令信息利用無線通信模塊發送給無線傳感器的網絡采集節點,采集節點對信號進行處理和分析;另一方面,是需要接收制定的某些采集節點發送來的濃度信號,需要對信號進行初步計算和分析,最終通過數碼管顯示,上位機操作界面也需要顯示,并且當瓦斯的濃度超標時需要進行聲光報警提示。

5 應用效果

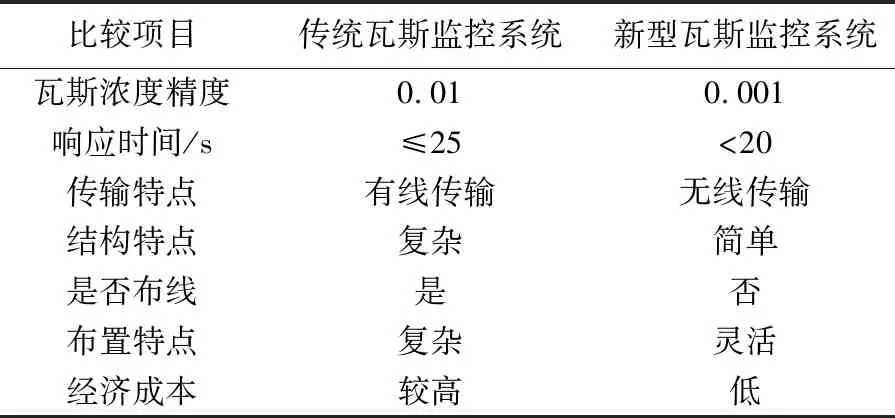

所設計的基于無線傳感網絡技術的瓦斯監控系統,在硬件系統設計和軟件系統設計中搭建了無線傳感器網絡新型瓦斯監控系統,通過現場應用和實驗,從瓦斯濃度的準確度、瓦斯響應時間、結構特點和傳輸特點等方面進行對比,得到如表2所列的對比結果。

表2 傳統監控系統與新型監控系統應用效果對比

從上表的分析結果可知,此次設計的基于無線傳感器網絡的煤礦瓦斯監控系統從識別的精度和響應時間上均優于傳統的瓦斯監控系統,具有顯著的優勢,可以實現煤礦井下大范圍推廣和應用。

6 結 語

煤礦瓦斯事故是影響煤礦安全生產的突出事故類型。針對傳統的煤礦井下瓦斯監控系統存在的布線繁瑣、響應速度慢、識別濃度精度低等問題,利用最新的無線傳感器網絡技術設計了新型煤礦井下瓦斯監控系統,完成了監控系統硬件系統和軟件系統設計,當瓦斯濃度超標時將會觸發聲光報警系統,提示在某區域正在作業的人員,疏散人員實現安全生產。通過現場應用和對比分析可以得出,采用本套新型瓦斯監控系統,可以實現無線傳輸,瓦斯濃度檢測精度為0.001,系統布置更加靈活,節省企業的勞動力成本,智能化水平更高,有效避免煤礦瓦斯事故發生,提高煤礦的安全生產水平,該項研究成果也為其他環境參數的無線檢測提供了案例參考。