鐵路集裝箱吊裝設備安全防護裝置的設計與實現

唐 昕

(中國鐵路哈爾濱局集團有限公司 綏化車務段,黑龍江 綏化 152001)

我國鐵路集裝箱運量逐年遞增,近3年集裝箱發送量年均增長超過30%,2020全年集裝箱日均裝車突破了3萬車,2021年集裝箱發送量同比增加了23.5%。隨著運量的激增,鐵路集裝箱裝卸作業量大幅上升。鐵路集裝箱裝卸作業,多使用集裝箱正面起重機(以下簡稱“正面吊”)和門式起重機(以下簡稱“龍門吊”)。鐵路集裝箱運輸車輛,則多使用帶有新型集裝箱鷹頭鎖(F-TR鎖)的集裝箱專用平車或敞車。在實際裝卸作業過程中,帶有F-TR鎖的集裝箱專用平車,會出現起吊過程中F-TR鎖未脫鉤[1]問題;同時,由于集裝箱內貨物的偏載、偏重情況未被及時發現,裝車后易引起整列運輸車的偏載、偏重問題;20 ft集裝箱裝車空重錯裝時,一輛貨車有2個轉向架,一個轉向架承載重箱,另一個轉向架承載空箱,導致車輛嚴重偏重。上述情況給行車安全帶來極大威脅,有的會造成車輛損壞或脫軌,嚴重的甚至會造成列車的脫線、顛覆等事故。鐵路集裝箱裝卸作業存在較大安全風險,目前管控手段多為人防,即吊車司機和輔助作業人員自控互控[2]。近年來,中國國家鐵路集團有限公司貨運系統不斷強化安全綜合防控手段,“人防、物防、技防”三位一體安全保障體系全面完善,本著問題導向和源頭從嚴的原則,結合作業流程優化再造,完善貨運安全設備布局,織密貨運安全網絡,充分發揮設備物防、技防的安全保障作用,研發鐵路集裝箱吊裝設備安全防護裝置勢在必行。

1 集裝箱吊裝設備安全防護裝置現狀及主要問題

目前,很多鐵路局集團公司和貨運站段,對吊裝設備安全裝置進行研發和現場應用實踐,這些安全裝置技術路線不盡相同,設備成本投入差異較大,安全防護效果也參差不齊。通過對既往文獻及現場實際應用的裝置的研究,發現集裝箱吊裝設備安全防護裝置主要存在以下問題。

(1)無法同時適用于龍門吊和正面吊。現有裝置大多在設計環節僅針對某一種車型考慮,并且大多是針對龍門吊設計,不能同時適用于龍門吊和正面吊。例如,邵玉華等[3]研究的系統,其在龍門吊大梁和門腿處設置激光測距儀來檢測F-TR鎖未脫鉤問題,并不適用于正面吊設備。

(2)不能同時實現主要的安全防護功能。如果要同時滿足F-TR鎖未脫鎖檢測控制、空重箱識別、超載、偏載、偏重檢測等功能,需要同時安裝多款裝置。例如,鐵路集裝箱F-TR鎖脫鉤安全監控系統[3]僅針對龍門吊實現了F-TR鎖脫鉤檢測;如劉慶漁[4]所研究的裝置,并不具有空重箱識別功能,同時使用角度傳感器的方式與減搖門吊的設計邏輯相沖突[5]。

(3)實現方式并不適合作業現場環境。作業現場環境往往并不理想,有些集裝箱裝卸場所揚塵情況比較嚴重,僅僅依靠激光測距儀或攝像頭等對光線和傳感器清潔度要求較高的方式,無法在作業現場達到理想效果,且由于需要經常清潔測距儀和攝像頭的鏡頭部分,實際維護成本較高。

(4)有線數據傳輸方式存在一定弊端。部分裝置將重量傳感器采集到的數據通過有線方式傳輸,存在魯棒性問題。龍門吊若使用有線方式傳輸往往與動力電纜同時使用電纜筐走線[6],不僅存在電磁干擾問題,同時線纜容易磨損,導致故障。正面吊在坦克鏈中走線也存在同樣的問題。

(5)自動化程度不足。由于現行沒有對吊裝設備的自動化等級分類,參照汽車自動駕駛的分級標準,在安全功能的實現上,現有的各類吊裝設備安全裝置僅能達到L0級別的自動化,只是提供監測、警告提示以及瞬時輔助功能(F-TR鎖未脫鉤控制)[7],不具備過程控制功能。

由上述問題可知,引入技術手段提升鐵路集裝箱吊裝設備自動化等級,使吊裝設備可以智能識別空重箱、判斷F-TR鎖是否脫鉤、超載、偏載、偏重,用以實現全面的安全防護,減少作業人員工作量,降低人員作業風險,提高工作效率,顯得尤為必要。

2 集裝箱吊裝設備安全防護裝置系統架構

2.1 需求分析

通過長時間對吊裝作業的現場調研,充分與一線作業人員溝通交流,結合上述現狀及主要問題原因,分析需要做以下改進。①空重箱智能識別,防止因司機誤操作而引發嚴重鐵路貨車偏重安全問題。②F-TR鎖脫鉤判斷,防止因司機違章作業引發鐵路平車脫軌事故。③集裝箱超載控制,防止因重載集裝箱(35 t箱)超載造成鐵路貨車超載。④偏載預警提示,防止因集裝箱偏載造成鐵路貨車偏載。⑤視頻輔助駕駛,減少司機俯身觀察次數,提高作業效率,降低腰頸椎疾病發病率;減少輔助作業人員,提高勞動生產率。⑥數據的無線傳輸,重量傳感器得到的數據通過加密的無線傳輸方式傳遞給主機,以避免數據線纜與動力線纜在走線時容易出現的干擾問題,由于數據量小,無線傳輸完全能夠滿足。視頻傳輸方面,采用無線網橋將距離相對較遠的幾處攝像頭數據傳輸到同一交換機上并與硬盤錄像機( NVR)相連接,可有效解決信號干擾和維護便捷性問題。

2.2 系統架構

通過對上述功能需求分析得出以下系統硬件架構設計要求。①該系統須通過傳感器采集到的集裝箱重量、重心等數據與設定數據對比判斷后,實現空重箱識別、F-TR鎖是否與集裝箱脫開判斷、超載控制、偏載預警等功能。②系統需要能夠對起升和下降動作做出控制,以便實現限制危險操作的功能。③系統日志及集裝箱信息需要存儲到系統配備的存儲裝置中,如安全數碼卡(SD卡)或其他存儲介質。④系統需具備顯示器,用來顯示作業信息,同時可在屏幕上對傳感器參數做標定操作,針對不同設備對各功能所需要的參數閾值做設定。司機需使用屏幕完成集裝箱信息的打印操作。⑤系統具有與打印機等外部設備通信的接口,以便實現集裝箱信息打印功能。⑥系統能夠適應寬電壓,且能保證穩定性。

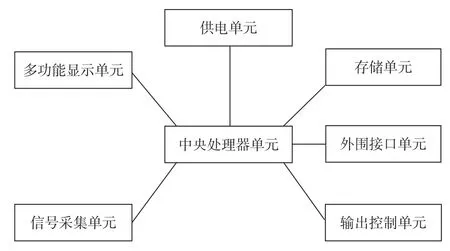

因此,鐵路集裝箱吊裝設備安全防護裝置由多功能顯示單元、中央處理器單元、信號采集單元、存儲單元、外圍接口單元、輸出控制單元組成[8]。系統架構如圖1所示。

圖1?系統架構圖Fig.1 System architecture

(1)中央處理器單元。中央處理器單元應采用工業級主頻較高的微處理器芯片,以保證作業過程中不會因為等待系統計算、判定等過程影響作業效率,芯片抗干擾能力強,以適應吊車動作過程中突發大電流引起的電磁場影響。

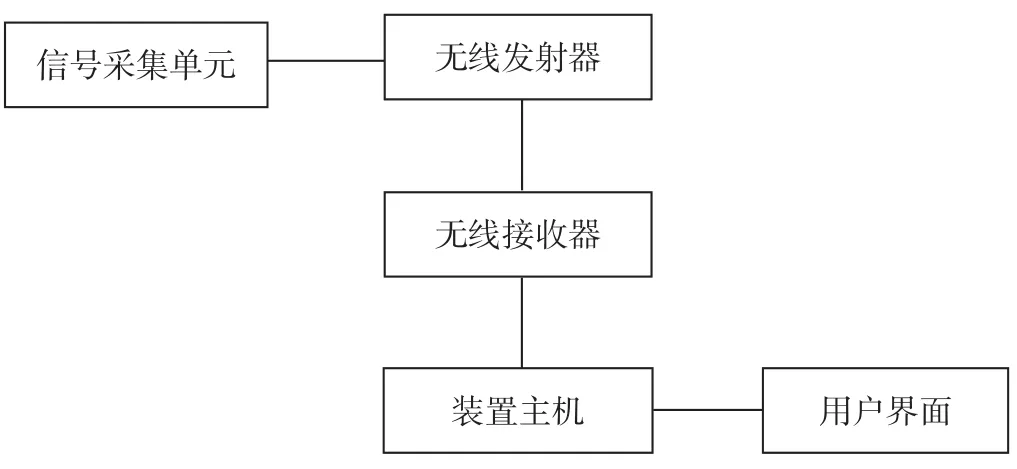

(2)信號采集單元。信號采集單元用于準確快速地采集集裝箱的重量和重心信息,其應位于吊具上,若使用通信線纜與主機連接,則通信線纜需要與吊具動力電纜一同布置在吊具電纜筐之中,存在電磁干擾、施工難度大、施工周期長等問題。鑒于無線通信技術已較為成熟,可以使用2.4 GHz無線信道與位于駕駛室內的主機通信。使用無線通信對設備線纜改動較少,費用低,工期短,對原設備影響較小。無線通信部分結構如圖2所示。

圖2?無線通信部分結構圖Fig.2 Structure of wireless communication

(3)輸出控制單元。輸出控制單元用以將主機的控制信號輸出至操控單元,應保證不改變原設備可編程邏輯控制器(PLC)或電子控制單元(ECU)程序,不改變原車動作邏輯。最大程度保證設備運行的穩定性,同時實現對危險作業的限制。

(4)存儲單元。存儲單元應使用帶電可擦可編程只讀存儲器(EEPROM)存儲設置數據,以保證掉電后數據不丟失。應使用SD卡對歷史工作信息進行存儲記錄。

(5)多功能顯示單元。多功能顯示單元采用高分辨率彩色觸摸屏,便于司機在作業過程中操作。人機界面的設計應考慮司機操作的便捷性,盡量減少界面切換,盡可能使司機在主界面完成數據的觀察和基本的操作,以保證司機的注意力主要用在操作裝卸設備上,而不會被復雜的操作所干擾。

(6)外圍接口單元。打印集裝箱信息可選用熱敏打印機來實現,集成在主機內的熱敏打印機多采用串行通信,因而設計外圍接口單元也實現RS-232技術標準串行通信,以便主機芯片與位于主機內的熱敏打印機進行串行通信。

(7)供電單元。供電單元需要采用寬電壓開關電源,以適應不同電壓等級的設備,必須具有良好的輸出波形,必須具有過載和過流保護功能,可選用帶有自恢復保險的電源。

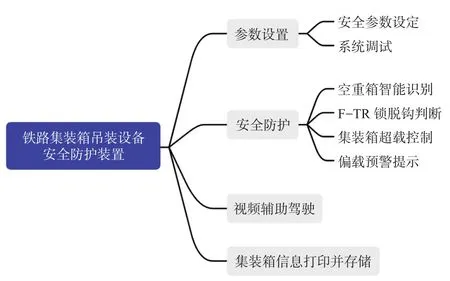

2.3 系統主要功能

通過對上述需求分析后,得出以下系統功能如圖3所示。

圖3?系統功能圖Fig.3 System functions

(1)參數設置。設備需要具有參數設置功能,設置界面中可對各功能的安全參數、閾值進行設置,同時還應具有傳感器標定和信號檢查的功能,該功能僅允許管理員使用,司機等其他人員禁止使用,可選用密碼或指紋的方式進行鑒權。

(2)安全防護。空重箱智能識別、F-TR鎖脫鉤判斷、集裝箱超載控制、偏載預警提示功能均需要以集裝箱重量和重心信息的采集為基礎建立力學計算模型。

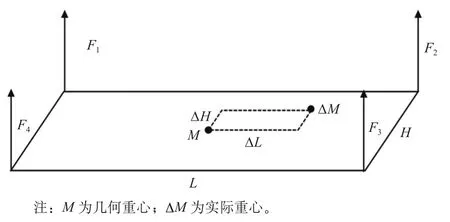

經過對現場設備的調研分析,設計將高精度測力傳感器置于吊具鎖頭受力處,并盡量保持測力傳感器的應變金屬受力方向與集裝箱吊裝時鎖具受力方向一致,以減少誤差,傳感器實時獲取4個鎖頭的受力大小,通過分析這4點受力大小與集裝箱的重量和重心橫向縱向偏移量之間的關系便可滿足上述需求,由此建立數學計算模型,集裝箱測力傳感器力學計算模型如圖4所示。

圖4?集裝箱測力傳感器力學計算模型Fig.4 Mechanical calculation model of container load cells

集裝箱重量可通過求合力得出,即

式中:G為集裝箱的實際重量,N;F1,F2,F3,F4為集裝箱分別作用于吊具4個鎖頭上的力,N。

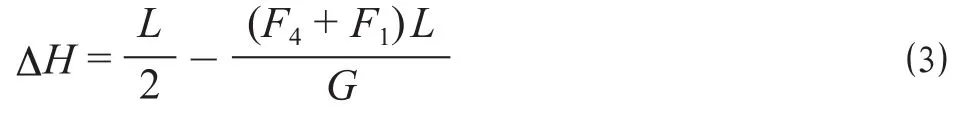

據力矩平衡定理求出力矩和[9],可得

式中:ΔL為重心縱向偏移量,m;H為集裝箱寬,m。

式中:ΔH為重心橫向偏移量,m;L為集裝箱長,m。

系統的重量信號來自集裝箱4個轉角處的4個電阻應變式稱重傳感器,當集裝箱被垂直吊起脫離地面穩定停止在空中時,4個稱重傳感器精確地將集裝箱四角的受力情況轉化為模擬量電信號,信號為電壓信號,其電壓信號極小,只有幾毫伏,經過信號放大后,將電壓信號的值放大到大于參考電壓的3/4但不超過參考電壓,放大器輸出端連接到AD數模轉換器,經數模轉換后轉換成數字信號,數字信號經處理后,通過2.4 GHz無線信道傳輸到位于司機室的系統主機之中。

信號采集單元獲取到的集裝箱鎖頭四角受力值經由上述數學模型的計算后可得到集裝箱的重量G、重心縱向偏移量ΔH和重心橫向偏移量ΔL。將G,ΔH和ΔL作為基礎數據,與設定的各安全防護功能參數進行比較計算后,便可實現上述各安全防護功能,具體實現方式如下。

①空重箱的智能識別。在安全參數設定中分別對標準箱、海運箱、重載箱和特種箱的空箱重量參數進行設定。作業前,主機可根據吊具狀態判斷即將吊裝的箱型并默認將判斷出來的箱型作為基礎數據,同時司機可在觸控屏中修改即將作業的集裝箱的箱型和空重箱類型,隨后,司機起吊此集裝箱。此時裝置獲取到所吊集裝箱重量值G,裝置將G與對應箱型的重量參數比較;當G小于等于所設定參數值時,裝置判斷所吊集裝箱為空箱;當G大于所設限定參數值時,則裝置判斷所吊集裝箱為重箱。判斷所得空重箱類型與司機所選類型對比,若不相同,則輸出控制、禁止起升,并報警提醒司機空重錯裝。

②F-TR鎖脫鉤的判斷。在安全參數設定中,對脫箱閾值進行設定。司機在進行帶有F-TR鎖的平車卸車作業前,打開F-TR鎖脫鉤判斷功能,起升過程中若所吊集裝箱重量值G大于等于脫箱閾值,則輸出控制、禁止起升,并報警提醒司機F-TR鎖未脫鉤。

③集裝箱超載的控制。在安全參數設定中分別對標準箱、海運箱、重載箱和特種箱的超載閾值進行設定。作業前,主機可根據吊具狀態判斷即將吊裝的箱型并默認將判斷出來的箱型作為基礎數據,同時,司機可在觸控屏中修改即將裝車的集裝箱的箱型和空重箱類型。隨后,司機起吊此集裝箱,此時裝置獲取到所吊集裝箱重量值G,裝置將G與對應箱型的超載閾值進行比較,當G大于等于閾值時,輸出控制、禁止起升,并報警提醒司機此集裝箱超載。

④偏載偏重預警的提示。在安全參數設定中分別設定橫向預警值和縱向預警值。司機在吊箱過程中,裝置獲得所吊集裝箱的重心縱向偏移量ΔH和重心橫向偏移量ΔL,ΔH和ΔL分別與縱向和橫向預警值比較,若大于等于該值,則報警提醒司機偏載偏重,按規章規定辦理。

在現場實際應用過程中發現,吊裝作業過程中往往需要對超載等系統設計中禁止起升的集裝箱進行起升、搬運等處理,針對這種情況,考慮在上述功能的設計過程中均增加了身份鑒權后的強制起升功能,司機可通過點擊強制解鎖(LIM)按鈕并經過身份鑒權后操作強制起升。

安全參數應結合鐵路系統相關規定進行調校,以確保系統的顯示結果與輸出控制符合《鐵路貨物裝載加固規則》等鐵路系統相關規定對鐵路貨運裝卸環節的要求。

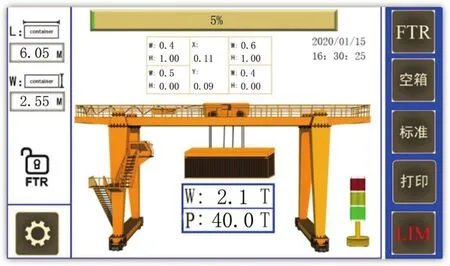

裝置應使用全觸摸高分辨率彩色顯示器作為多功能顯示單元的輸出設備,用戶可使用觸摸屏幕對系統進行箱型選擇、參數調整等操作。顯示器上應實時顯示集裝箱重量以及超載偏載等信息,方便用戶查閱參考。鐵路集裝箱吊裝設備安全防護裝置主界面如圖5所示。

圖5?鐵路集裝箱吊裝設備安全防護裝置主界面Fig.5 Main interface of the safety protection device for hoisting equipment of railway containers

(3)視頻輔助駕駛。根據不同設備特點,應該在司機盲區處安裝攝像頭并提供視頻監控界面,以便司機通過視頻監控界面看到原本盲區看不到的位置,保證作業安全。

(4)集裝箱信息打印并存儲。設備可以在司機需要打印箱號等信息時,點擊打印按鈕即可打印信息,同時,主機應將信息存儲至SD卡中,方便以后備查。

3 結束語

鐵路集裝箱吊裝設備安全防護裝置在多臺龍門吊設備上的實際應用情況表明,其可以有效提高裝卸作業效率,杜絕集裝箱空重錯裝、F-TR鎖未脫鉤導致車輛脫軌、超載等安全問題發生,有效預警防范貨車偏載、偏重情況。該系統不改變原有吊裝設備PLC或ECU內程序,僅通過控制操作手柄的輸出信號的方式,安全有效地實現了對設備的控制,提高了吊裝設備的自動化水平。該系統的應用,進一步提升了鐵路貨運系統裝卸作業的安全水平,同時可以精簡輔助作業人員,提高了集裝箱裝卸作業的勞動生產率,并極大地改善了作業人員的生產條件,有效地降低了司機腰頸椎等疾病的發病率。