冷凝器出料管線液封設計問題研究

王曉寧,喬洪虎

(中海油石化工程有限公司,山東濟南 250101)

在化工生產過程中,通常需要連續或者間斷排放液體,并且防止系統內的氣體隨液體帶出或外漏的設備排液口處,需設置液封裝置。液封系統也是經常用作保持系統壓力或設備內液位穩定的方法,但液封僅適用于常壓或很低的正壓系統。常用的液封裝置類型有以下四種:液封罐型、U形管型、π形管型和自動排液器型。U形管型液封裝置是通過在U形管里充滿液體,依靠U形管內液體的液封高度,防止物料排放時將設備系統內的氣體帶出,并且可以使系統維持一定的壓力。通常選用系統本身的物料液體作為液封介質,該類液封裝置相對簡單,應用場合較多。某化工項目的生產裝置,在冷凝器的出口管線上設置了U形管液封來防止出口物料中的氣相進入下一級反應釜。但在生產過程中發現,U形管內的液體不能順利流入下一級釜中。

1 工藝流程簡介

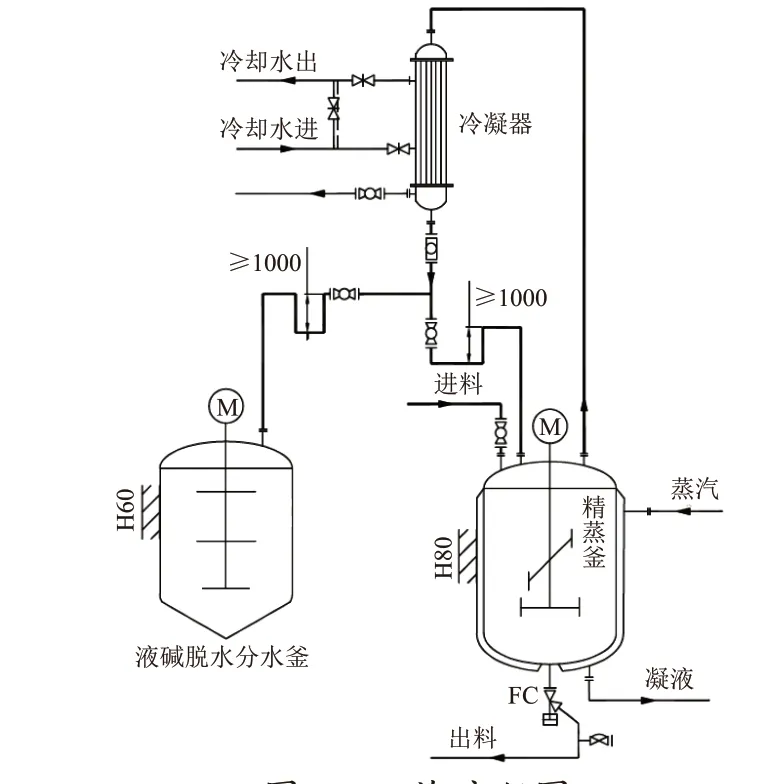

如圖1工藝流程圖所示,中和反應后的含水物料流入精蒸釜中,通過控制一定的溫度壓力和閥門開度進行精蒸處理,經過精蒸后的氣相從冷凝器的頂部進料,經由循環水換熱冷卻,循環水下進上出,形成冷凝液從換熱器的底部流出。冷凝器底部出料為氣液兩相。其中一部分液體物料進入液堿脫水分水釜,為防止氣相組分隨液體一起進入分水釜內,以及分水釜形成氣阻不利于下液,故而將U形管液封裝置設置在冷凝液管線上。在生產過程中發現,精蒸釜換熱器封頭的液體不能正常流進液堿脫水分水釜中。只有當換熱器封頭的80%充滿液體時,才可以把物料壓過去。因該介質為甲類物料,可能會被壓入尾氣系統,若發生爆炸,會造成人員傷亡,故存在一定的安全隱患。

圖1 工藝流程圖

2 設備布置和管道布置簡介

管殼式換熱器又稱為列管式換熱器,是用封閉在殼體中的管束壁面作為傳熱面的間壁式換熱器。這種換熱器的結構相對比較簡單,流通截面較寬,易于清洗水垢,而且造價低,可用各種結構材料(主要是金屬材料)制造,能在高溫、高壓下使用,是應用最廣泛的類型。

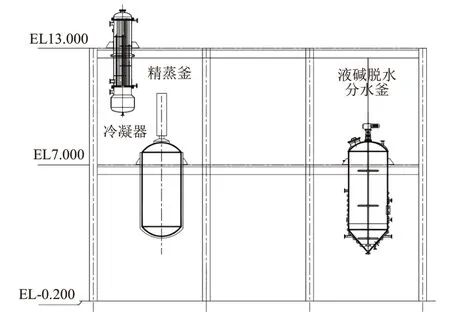

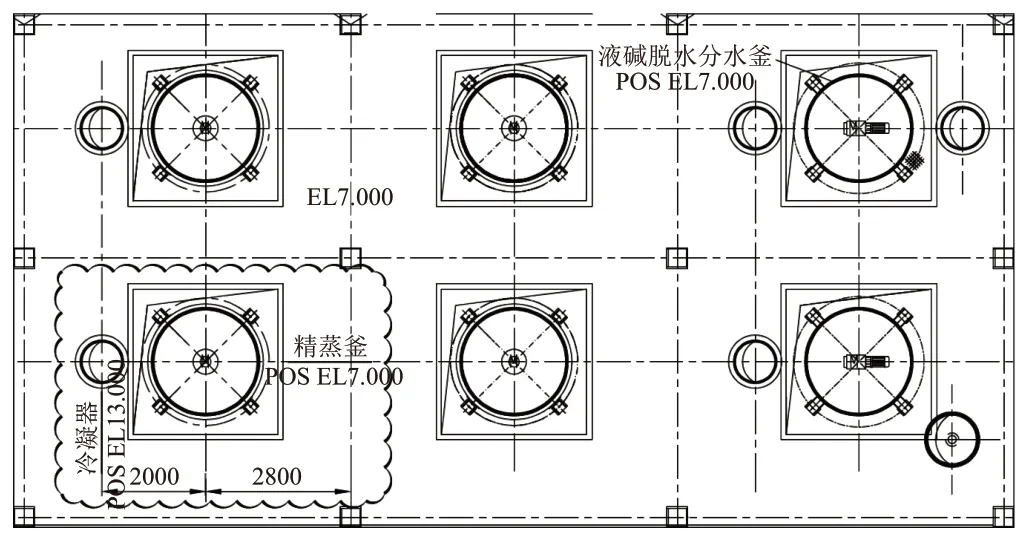

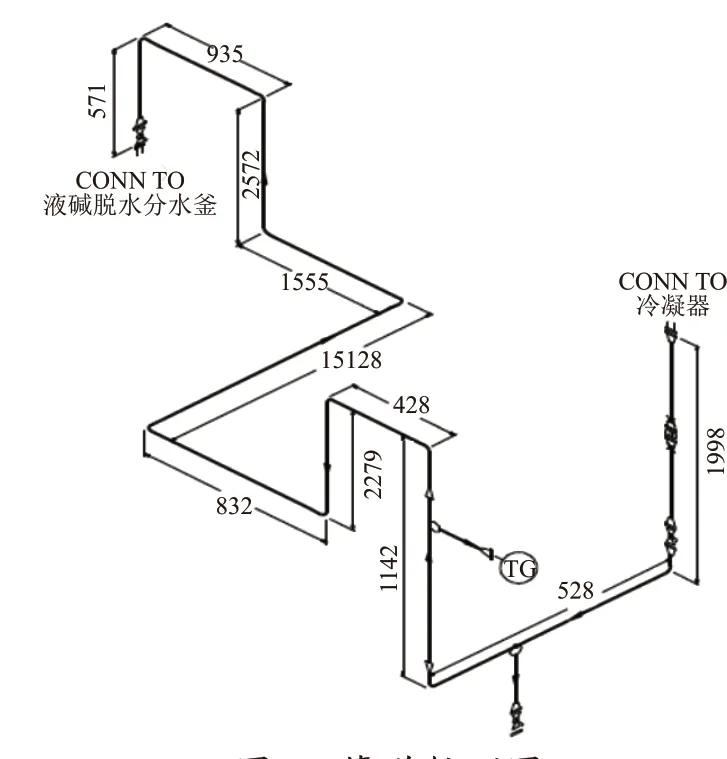

如圖2所示,為設備布置圖立面,該項目冷凝器選用立式管殼式換熱器,外形尺寸φ800×5 508,循環冷卻水走殼程,反應物料走管程,為易爆液體,中度危害,管程工作壓力為-0.05/0.09MPa,工作溫度50/100℃,其設備的四個支耳距離上封頭法蘭距離為1 500mm,支撐在裝置13m層樓面上。精蒸釜設備外形尺寸φ2 200×5 000,工作壓力為0.1MPa,工作溫度100~110℃,設備支耳距離上封頭600mm,布置在裝置的7m層;液堿脫水分水釜設備外形尺寸φ2 000×5 600,工作壓力為-0.05~0.09MPa,工作溫度為60℃,設備支耳距離上封頭670mm,也是支耳型,布置在裝置的7m層。為了便于觀察出口管內液體物料的流動情況,在冷凝器的出料管線上安裝了視鏡。冷凝器出料管線U形管的上翻高度不能高于視鏡的中心線,視鏡中心線距離7m層樓面2m左右,因此在出料管線由冷凝器流入液堿脫水分水釜時,如果管道布置在7m層樓板的上面,管線底標高1.8m左右,管線由西向東大概16m,由南向北約5m(如圖3設備布置圖平面),會影響現場操作檢修人員的正常通行,阻擋通道,故配管時選擇先將管道下翻到7m層樓板的下面,然后管線在靠近液堿脫水分水釜的位置再向上翻,接入分水釜中,具體走向如圖4所示。

圖2 設備布置圖立面

圖3 設備布置圖平面

圖4 管道軸測圖

3 原因分析

冷凝器封頭的液體不能正常流進液堿脫水分水釜中,分析可能造成該問題的原因:

1)冷凝器出口管線阻力過大,冷凝器與液堿脫水分水釜之間的高差不夠。

2)管線走向中有兩個倒U形彎,兩個倒U彎的高點均有氣體積聚,局部氣體阻力過大,造成液體無法順利流入。

通過計算分析找出根本原因,制定相應的解決方案。

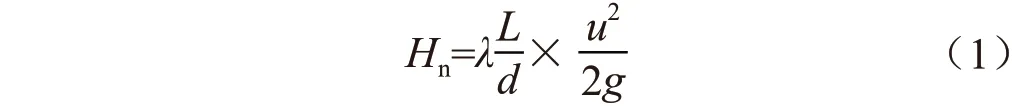

3.1 管線阻力計算

冷凝器下部出料口與液堿脫水分水釜進料口高度差為H=1.3m,計算該管線的阻力降如下:

式(1)中:

Hn為管道阻力降,m;

λ為摩擦系數,自流流速低,可近似層流計算;

L為管道長度,m;

d為管子內徑,m;

u為液體流速,m/s;

g為重力加速度,9.81m/s2

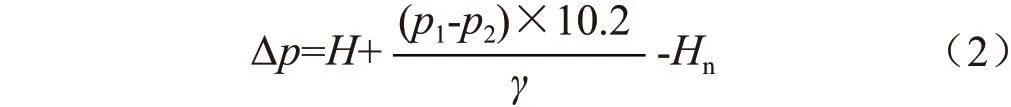

式(2)中

Δp為壓力差;

H為冷凝器下部出料口與液堿脫水分水釜進料口高度差,m

γ為相對液體密度;

p1為冷凝器下封頭氣相壓力,3×105Pa;

p2為分水釜壓力,5×105Pa;

經計算,阻力降為0.4m,壓力差為0.65m>0,壓力理論上能保證液體順利流入液堿脫水分水釜中,因此管線阻力不是造成該問題的主要原因。

3.2 局部氣體阻力過大

冷凝器出口管線的管道布置圖中有兩個倒U形彎,兩個倒U彎的高點均有氣體積聚,特別是第一個倒U形彎的高點處氣體不能順利排出,造成局部氣體阻力過大,導致液體無法順利流入液堿脫水分水釜中,推測該問題是主因,通過重新設計管線走向,解決該問題。

4 解決方案

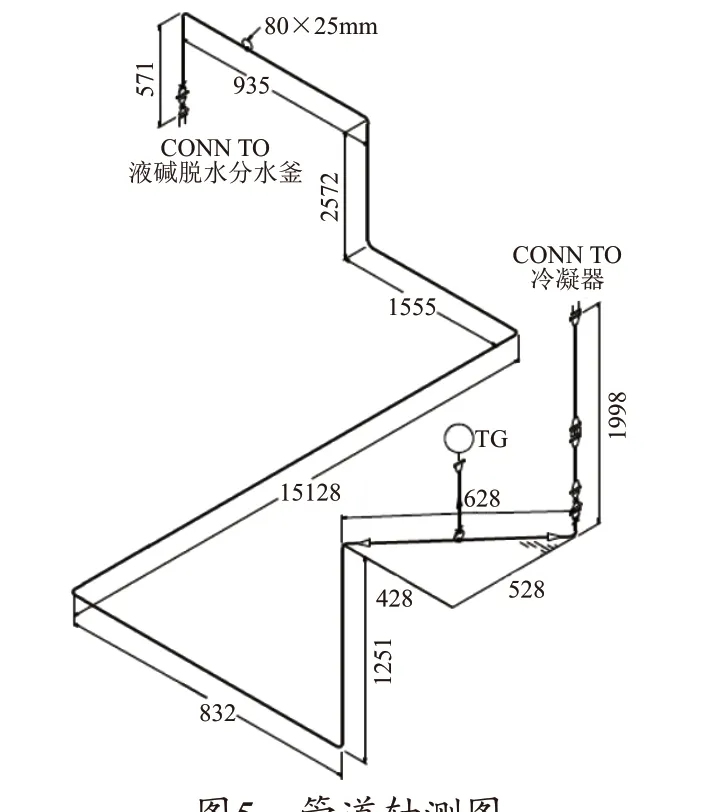

重新設計冷凝器出料管線的走向,取消管線第一個倒U彎,在第二個倒U彎高點增加排氣口并入到尾氣管線中,并且在低點處設置截止閥作為放凈閥,如圖5管道軸測圖所示。

圖5 管道軸測圖

經過現場停車改造后,冷凝器出口的液體可以順利流入到液堿脫水分水釜中,從而消除了裝置運行的安全隱患。

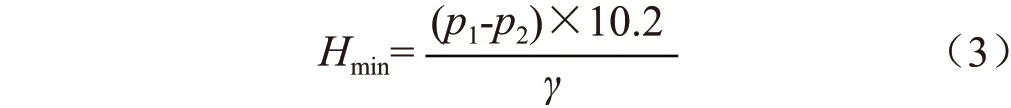

U形管液封所需高度是由系統內壓力及排料出口壓力等參數計算確定的,核算U彎的最小液封高度如下:

U彎最小液封高度計算:

式(3)中:

Hmin為最小液封高度,m。

經計算,最小液封高度為0.25m

實際液封高度0.57m,滿足計算要求。

5 結語

在化工生產過程的許多場合都會用到液封裝置,要保證其安全穩定的運行,需要注意以下幾點:

1)為提高冷凝的效率,同時防止系統內的氣體隨液體帶出,往往需要在冷凝器的排液口處設置液封裝置[4]。

2)設置液封裝置時,必須確定所需正確的液封高度,才能起到液封的效果,為了達到液封目的,通常在液封計算高度的基礎上增加0.3~0.5m余量作為實際高度。

3)為防止管頂部積存氣體,從而影響到管道中液體的排放,選用U形管或π形管作液封時,需要在管道的最高點位置處安裝相應的排氣閥,或者增加一根平衡管線與系統相連接。

4)當U型管的最低點時,此處應設置排凈閥,以用于停車時將液封管內的液體放凈。如果想觀察管道內的液體流動情況,可以在出料管線上安裝視鏡。