選煤廠浮選機故障監測系統設計

郭 威

(山西西山煤電股份有限公司 馬蘭礦選煤廠,山西 太原 030205)

0 引言

浮選過程是將破碎的礦石加水形成礦漿,添加藥劑產生泡沫進行浮選,進而產生所需的精礦[1,2]。目前浮選生產過程基本實現自動化,但浮選機的故障監測技術相對落后,設備工況參數監測不到位,發生故障后,工作人員對設備的故障類型、故障原因了解不充分,導致檢修效率低,影響浮選生產效率[3,4]。本文通過對選煤廠浮選機常見故障進行分析,提出故障監測方法,設計了在線故障監測系統,實現對浮選機工況參數的實時監測,保證設備發生故障后能得到及時的檢修處理,提高浮選生產效率[5]。

1 浮選機故障分析

浮選機的故障主要可分為電機故障與軸承故障,其中軸承故障最復雜,監測難度較大。

1.1 電機故障

電機故障按照故障表現形式可分為過熱故障、電流故障與絕緣故障等。電機在長期運行過程中,由于設備發生摩擦磨損導致零部件出現松動失去平衡,零部件產生激烈振動,引發局部過熱的現象。電流故障主要由于電機負荷升高,電流增大,電機實際功率超出額定功率,導致電機無法正常工作。絕緣故障主要由于電機絕緣部件在長期使用過程中受到機械、熱、電等混合應力的作用,材料的機械性能與電氣性能受到破壞,導致出現電壓擊穿、線路受潮等故障。

1.2 軸承故障

軸承失效的原因多種多樣,載荷分布不均、安裝位置存在偏差、潤滑不到位、遭到異物入侵等都會導致軸承發生不同程度的損傷,即使軸承安裝準確、潤滑良好、使用得當,但是在長期工作過程中同樣會受到摩擦磨損,導致軸承成為浮選機零部件的薄弱環節,也是發生故障概率最大的零部件。由于浮選機軸承位置隱蔽,噪聲干擾因素較多,因此軸承故障的參數采集與監測是浮選機故障監測系統所需解決的主要技術難題。

軸承的故障通常以振動的形式表現出來,當軸承的不同部件出現損傷時,會出現對應的特征頻率。軸承滾動體的固有頻率計算公式為:

(1)

其中:R為軸承滾動體的半徑,mm;E為軸承材料彈性模量,Pa;ρ為軸承材料密度,kg/m3。

軸承內圈與外圈的固有振動頻率計算公式為:

(2)

其中:n為固有頻率的階次數;a為軸承回轉軸線到中性軸的半徑,mm;I為軸承套圈繞軸的慣性矩,m4;M為軸承質量,kg。

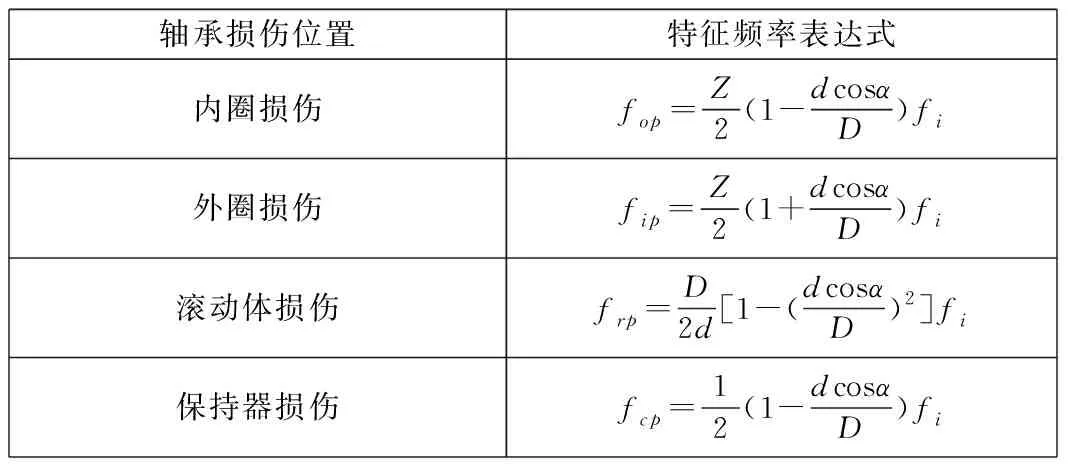

當軸承各部件出現損傷時,對應的特征振動頻率如表1所示。表1中,D為軸承的節徑,mm;d為滾動體直徑,mm;Z為滾動體個數;α為接觸角,(°)。

表1 軸承各部件損傷的特征頻率

系統通過采集軸承實際振動頻率,與正常工況下的軸承固有頻率和各部件損傷后的特征頻率對比,分析可得該軸承是否存在損傷,并判斷損傷位置。

2 浮選機故障監測系統硬件設計

2.1 浮選機故障監測系統整體方案設計

浮選機監測系統主要實現的功能包括:

(1) 信息采集功能:通過采集終端設備對浮選機溫度信號、振動信號及電信號進行采集。

(2) 數據分析功能:通過處理器對數據進行分析,得到設備實際運行參數,判斷故障類型。

(3) 實時通信功能:通過無線通信模塊與現場設備進行連接,方便工作人員及時掌握設備狀態,提高故障維修效率。

(4) 浮選機運行數據的存儲、處理、圖表繪制功能:直觀地反映設備的運行狀態。

(5) 系統管理功能:按照不同用戶管理權限設置賬戶,方便分級管理。

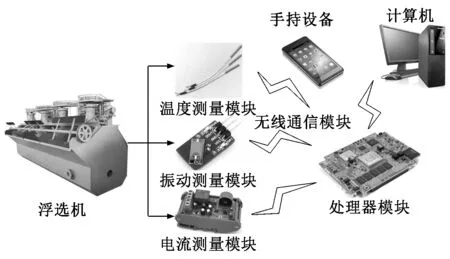

浮選機監測系統整體結構如圖1所示,系統由信號測量模塊、無線通信模塊、處理器模塊與計算機等組成。信號測量模塊包括溫度、振動與電流測量模塊,用于采集電機溫度、環境溫度、軸承振動信號與電流信號等。系統采用的無線通信模塊為WIFI模塊,可與手機與計算機等現場設備進行通信。處理器模塊采用ARM內核32位STM32F103RBT6微控制器,最小系統包括芯片、電源電路、復位電路、調試電路和晶振電路等。

圖1 浮選機監測系統整體結構

2.2 信號測量模塊設計

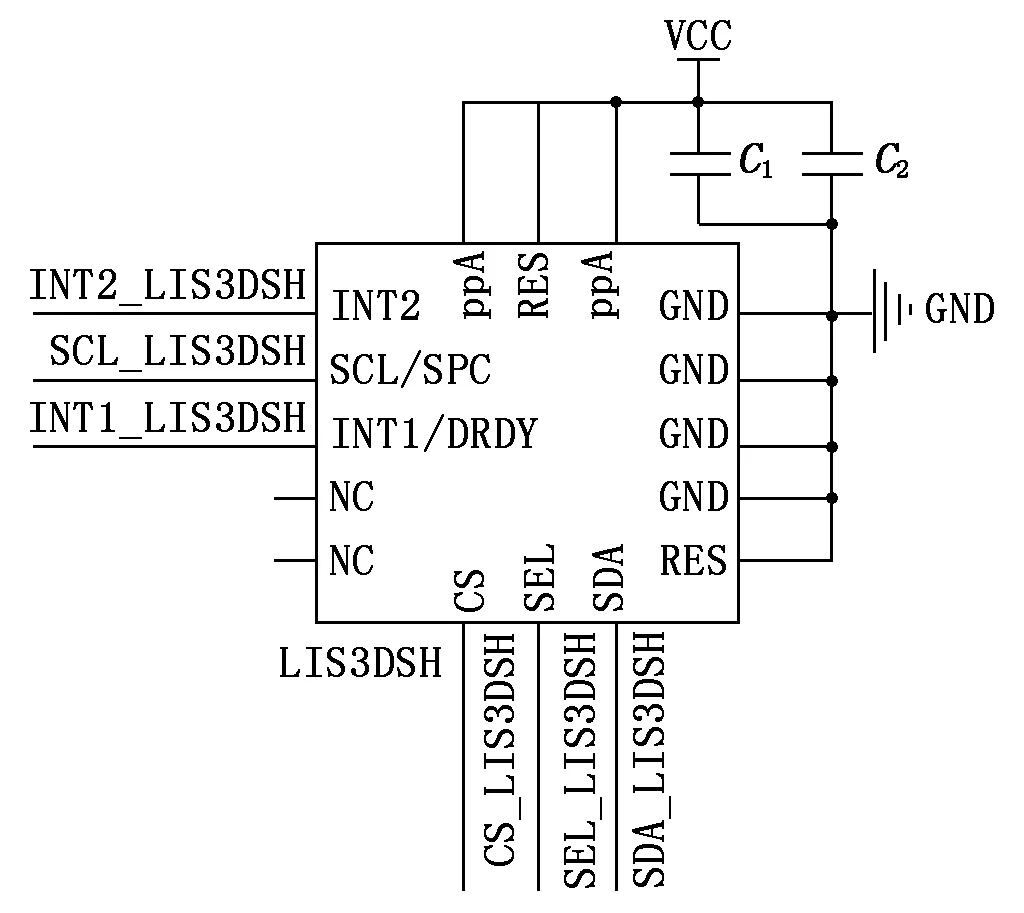

信號測量模塊中的振動測量模塊利用加速度傳感器實現,選用嵌入式芯片LIS3DSH,可在惡劣環境下完成軸承振動信號的測量工作。振動信號測量電路如圖2所示,采用獨立PCB板澆筑而成,可直接貼附于軸承外圈,實現數據的精確測量。

圖2 振動信號測量電路

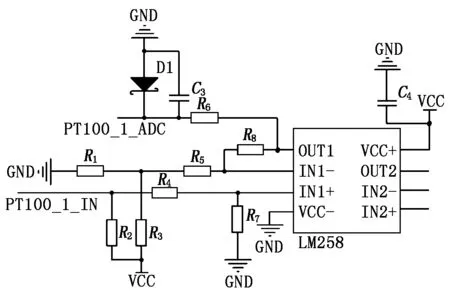

溫度測量模塊需要測量電機溫度與環境溫度,系統采用鉑電阻溫升傳感元件PT100實現,將鉑電阻與溫度的函數關系輸入于芯片,通過測量電路電阻來獲取溫度信號,溫度信號測量電路如圖3所示。

圖3 溫度信號測量電路

3 浮選機故障監測系統軟件設計

系統軟件的控制過程為:系統終端設備復位后,對系統進行初始化,信號采集模塊對浮選機的振動、溫度與電信號等參數進行采集,并將數據存儲到芯片中,處理器模塊對數據進行分析處理,并將數據傳輸到手機與計算機等現場設備。系統在運行前,應當設定好電機的環境溫度閾值,當溫度信號超出設定閾值后,系統進行報警。振動信號經過處理得到特征頻率,通過對比軸承的固有頻率及各故障類型的特征頻率,判斷軸承運行狀態,若軸承存在異常,系統進行報警,并診斷故障類型,方便工作人員及時檢修。

4 故障監測系統應用效果

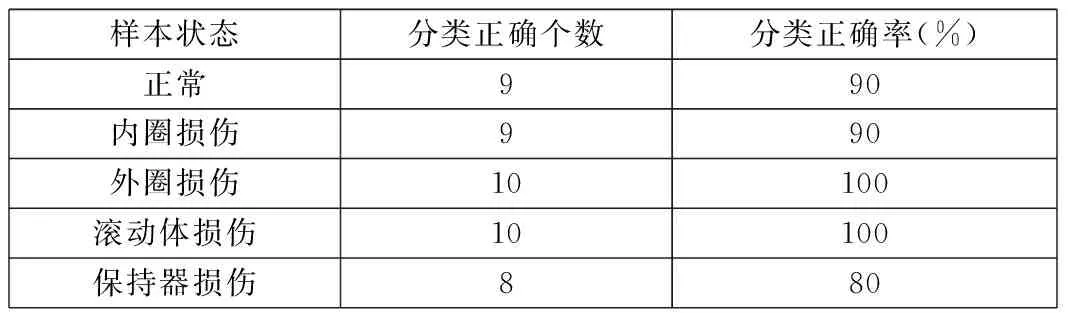

設置50組軸承樣本,包括正常、內圈損傷、外圈損傷、滾動體損傷和保持器損傷5種類型樣本,每種樣本各設置10個,利用監測系統對軸承的運行狀態進行分類。試驗結果如表2所示。50組樣本中,錯誤分類樣本數為4個,正確率達到92%,滿足日常故障診斷需求。

表2 故障監測系統試驗結果

5 結語

本文通過對浮選機的主要故障類型進行分析,確定軸承故障監測為主要技術難題,研究得到軸承的固有頻率與特征頻率,提出了故障監測系統的整體方案,并設計了系統的信號采集模塊與無線通信模塊等,通過試驗驗證了系統的故障監測正確率,證明了系統的可靠性與穩定性。