焊后熱處理消除管道環(huán)縫焊接殘余應(yīng)力的有限元模擬*

0 前 言

焊接過程中, 由于熱源作用于焊件的焊縫位置, 因此焊件的溫度場分布不均勻, 焊縫中心的溫度遠(yuǎn)超過熔點, 在高溫作用下, 焊縫金屬逐步向外膨脹, 同時又會受到熱影響區(qū)附近鋼材的約束, 進(jìn)而在焊件內(nèi)部產(chǎn)生焊接內(nèi)應(yīng)力

,焊接內(nèi)應(yīng)力隨高溫作用時間不斷發(fā)生變化。 由于溫度分布不均勻, 局部位置的內(nèi)應(yīng)力已經(jīng)超過材料的屈服強(qiáng)度, 并產(chǎn)生塑性變形, 當(dāng)恢復(fù)至初始溫度狀態(tài)時, 將會產(chǎn)生新的內(nèi)應(yīng)力, 也被稱為殘余應(yīng)力

。

谷城縣級財政部門積極落實各項扶貧政策,推行負(fù)面清單制度,在依法依規(guī)與探索創(chuàng)新中尋求對接,在項目規(guī)劃與資金管理上促進(jìn)對接,承擔(dān)著諸多風(fēng)險,把控著資金監(jiān)管,做了許多有益的探索,取得了較好的成效。但在實際操作過程中,也遇到不少難點和困惑,存在的問題主要集中在統(tǒng)籌的范圍和使用方向上、對政策的落實和理解偏差上以及扶貧資金的使用效益上。

不銹鋼焊接變形一般分為縱向收縮、 橫向收縮、 縱向彎曲和角變形等

。 制定合適的熱處理工藝, 將焊接完成之后的薄板進(jìn)行熱處理, 可有效降低鋼制焊接構(gòu)件的形變率。 環(huán)形焊縫屬于復(fù)雜構(gòu)件, 薄板環(huán)形焊縫殘余應(yīng)力實際測量困難較大, 很難獲取精準(zhǔn)數(shù)據(jù), 而有限元模擬可以很好地預(yù)測和分析熱處理前后殘余應(yīng)力分布規(guī)律

。

關(guān)于環(huán)形焊縫的熱力耦合分析, 國內(nèi)外學(xué)者均做了許多研究工作, 并建立了各種可以預(yù)測溫度場和應(yīng)力場的有限元模型。 Brickstad 等

選用二維軸對稱模型, 利用非線性熱力耦合數(shù)值成功模擬了管道對接多道焊過程。 東北大學(xué)李友

認(rèn)為600 ℃以上的焊后熱處理可使發(fā)生強(qiáng)制變形處于彈性狀態(tài)的焊接鋼制結(jié)構(gòu)件由彈性變形轉(zhuǎn)化為塑性變形。 上海交通大學(xué)樊睿智

在考慮蠕變機(jī)制的條件下得出蠕變對降低焊接接頭的殘余應(yīng)力有顯著的作用。

相關(guān)部門對古城的保護(hù)措施缺乏一定的公開民主性,其真實性操作和現(xiàn)實情況沒有被大眾直接了解到,這不僅降低了政府的被監(jiān)督性,而且也限制了大眾對國家大事的關(guān)注程度[3]。而對于公民本身而言,當(dāng)社會輿論停留在一個事件的表層時,很難引發(fā)公眾的深層探討,而建言獻(xiàn)策更是無從談起。由此看來,公民對城市建設(shè)的實際參與程度并沒有很高,且處于被動的狀態(tài),缺乏大眾的支持自然不利于保護(hù)戰(zhàn)略的實施。

本研究以ABAQUS 軟件為基礎(chǔ), 首先建立二維軸對稱模型, 模擬304 不銹鋼管的溫度場和焊接殘余應(yīng)力場, 獲取了溫度場和焊接殘余應(yīng)力場分布特征。 之后根據(jù)熱-彈塑性有限元模型,在考慮蠕變效應(yīng)的基礎(chǔ)上, 將焊接獲得的殘余應(yīng)力值作為焊后熱處理的初始狀態(tài), 并根據(jù)304 不銹鋼管材料的特點制定了去應(yīng)力退火工藝, 獲取了焊后熱處理之后的殘余應(yīng)力場的分布特征。

從國際范圍來看,由于自由貿(mào)易區(qū)建設(shè)帶來了更多的經(jīng)濟(jì)和外貿(mào)刺激作用,因此,世界范圍內(nèi)自貿(mào)區(qū)的數(shù)量越來越多,覆蓋的國家及地區(qū)越來越多;且隨著自貿(mào)區(qū)內(nèi)出口貿(mào)易企業(yè)產(chǎn)業(yè)鏈的完善,自貿(mào)區(qū)的功能也開始有了綜合性的發(fā)展;其次,由于世界經(jīng)濟(jì)發(fā)展在各區(qū)域的差異較大,因此,因地制宜和特色化管理制度的自貿(mào)區(qū)也開始廣泛化發(fā)展[2]。

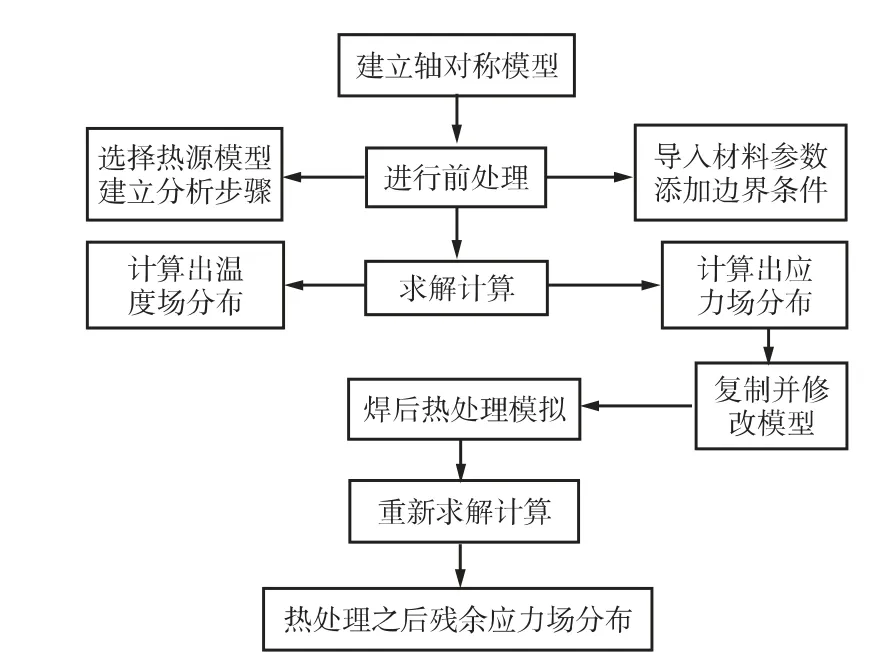

環(huán)縫TIG 焊接及焊后熱處理模擬試驗是一個完整的有限元分析過程, 圖2 為TIG 焊接數(shù)值模擬流程圖。

1 焊接數(shù)值模擬

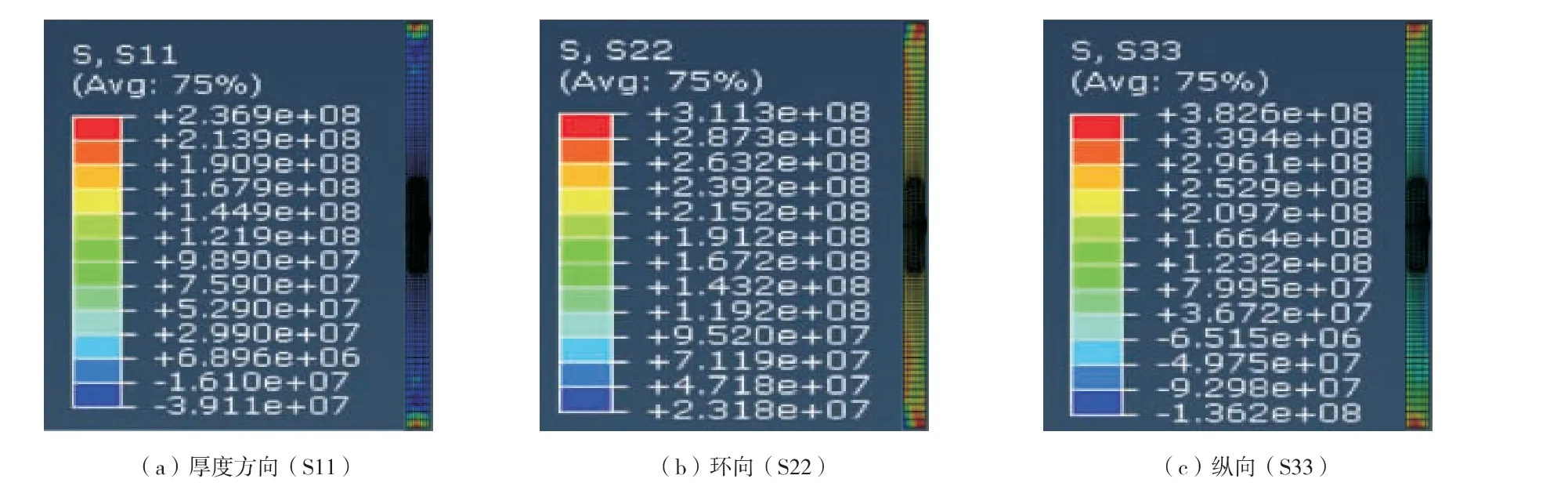

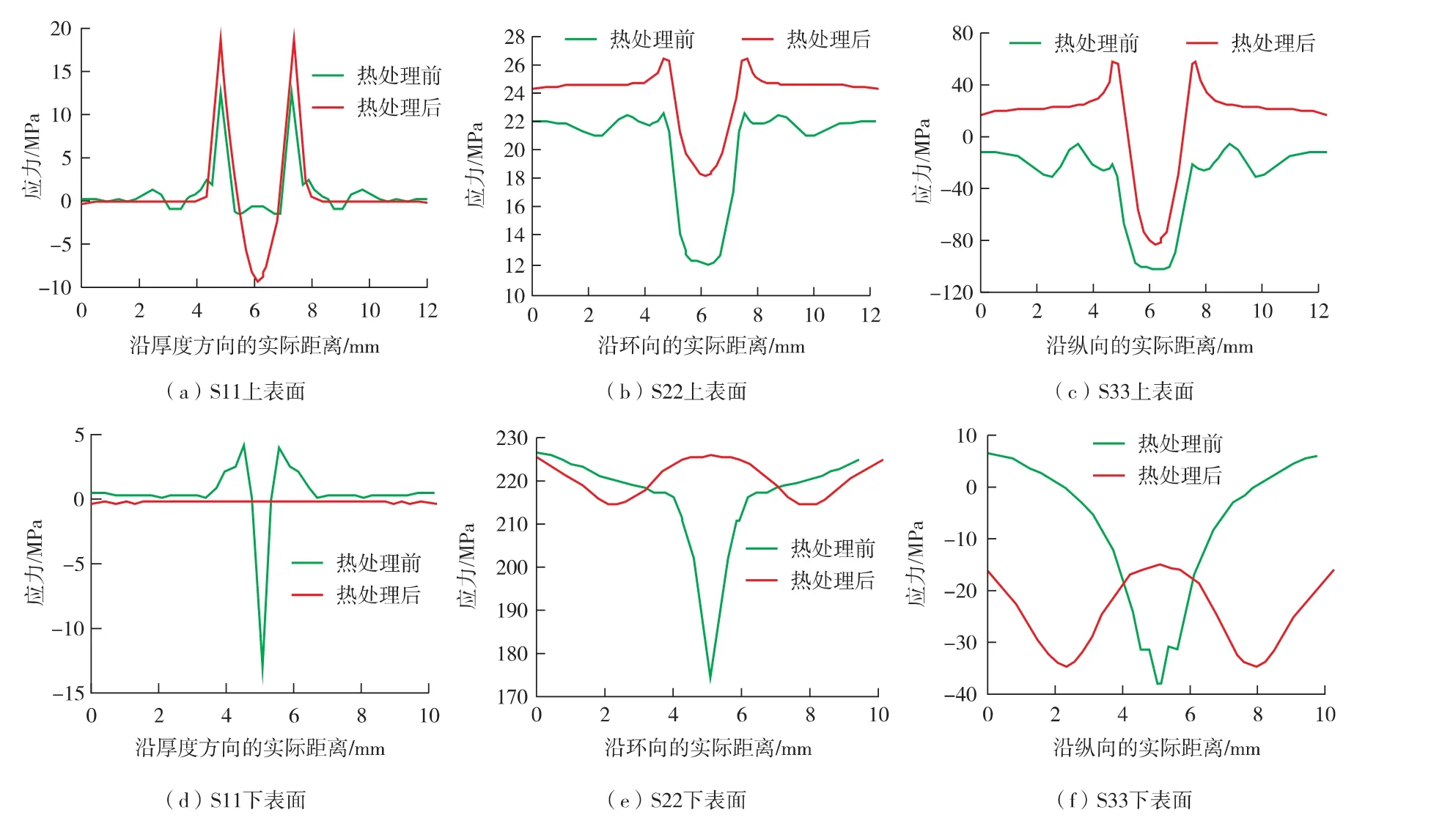

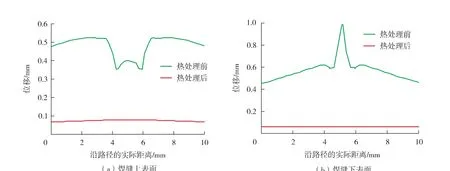

經(jīng)PWHT 后, 分別提取了焊縫及熱影響區(qū)的上、 下表面位置殘余應(yīng)力的分布值, 如圖8 所示。 從圖8 可以看出, 管道環(huán)縫焊接接頭厚度方向 (S11) 的下表面應(yīng)力消除的效果非常顯著,上表面應(yīng)力集中減少, 應(yīng)力分布更加均勻; 環(huán)向(S22) 上、 下表面應(yīng)力值雖略有增長, 但是應(yīng)力集中位置也逐漸減少, 應(yīng)力分布趨于平緩, 也是一個 “自平衡” 的表現(xiàn); 縱向 (S33) 上表面殘余應(yīng)力數(shù)值上略有降低, 但是壓應(yīng)力變?yōu)榱死瓚?yīng)力, 下表面焊接接頭的殘余應(yīng)力從拉應(yīng)力變?yōu)閴簯?yīng)力, 且應(yīng)力值降低, 同時應(yīng)力集中位置減少,應(yīng)力分布同樣趨于平緩。

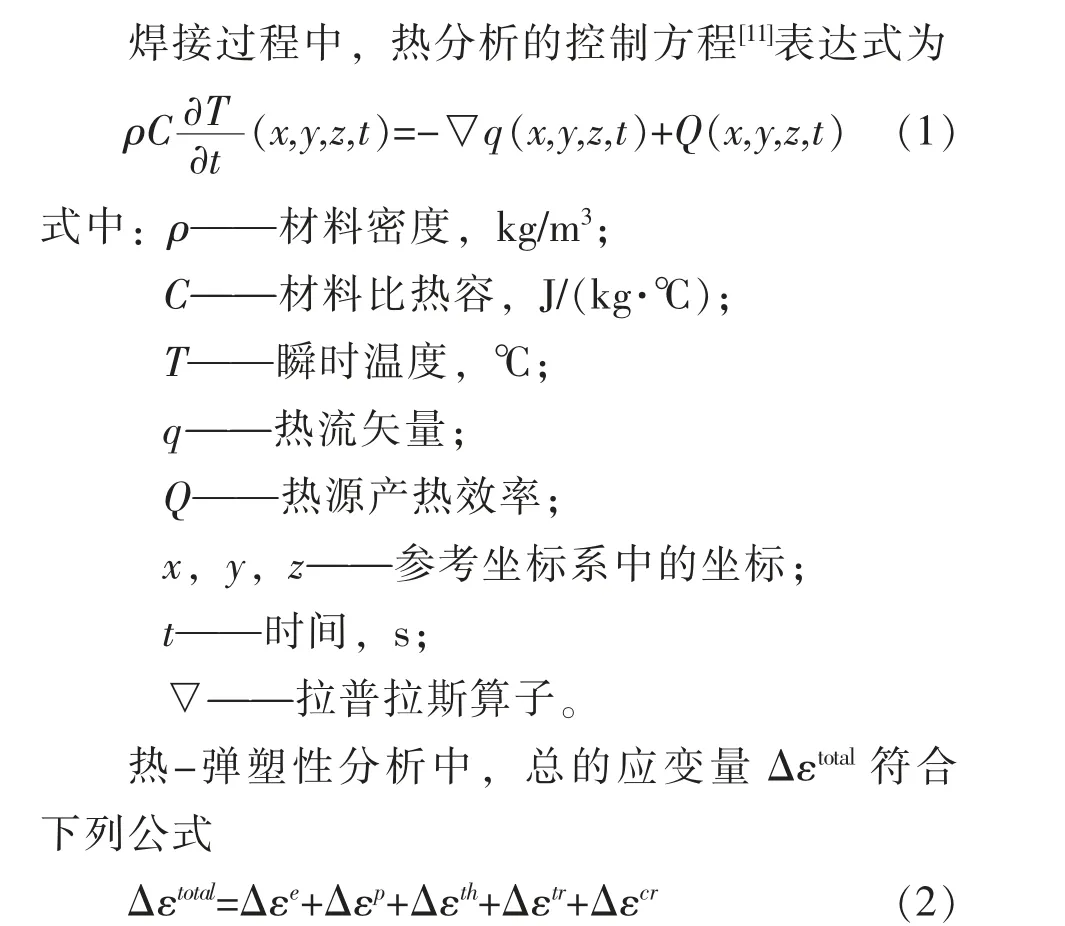

式中: Δε

——總應(yīng)變增量;

Δε

——彈性應(yīng)變;

Δε

——塑性應(yīng)變;

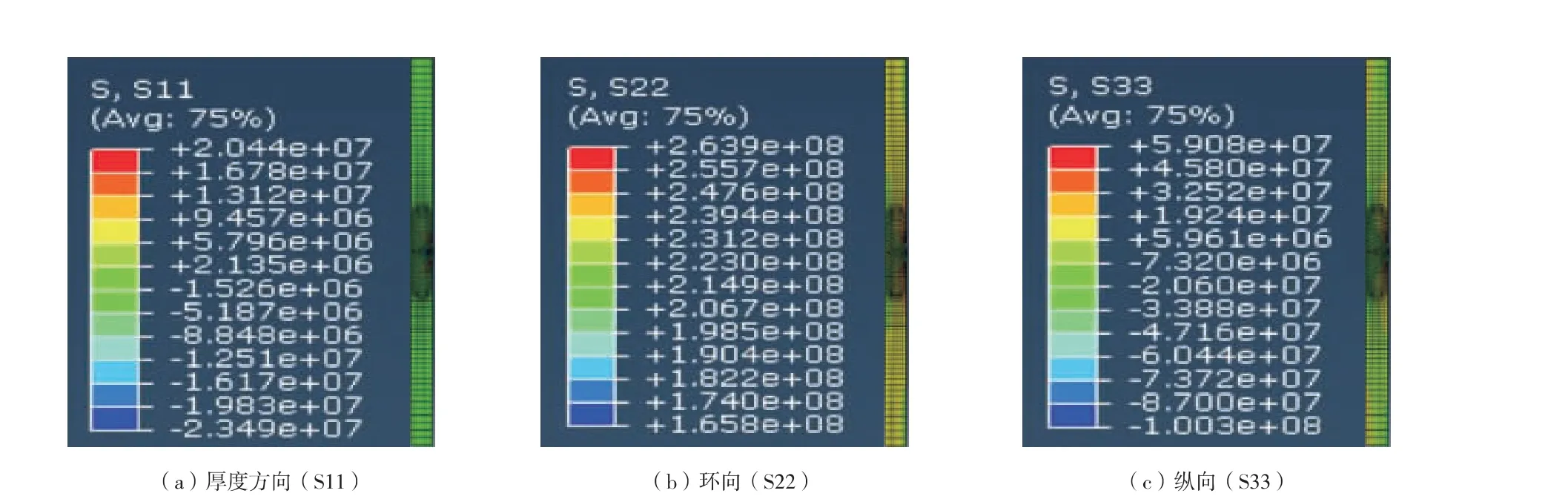

圖5 和圖6 分別為焊件熱處理前和熱處理后不同方向殘余應(yīng)力值分布圖。 從圖5、 圖6 可以看出, 厚度方向殘余應(yīng)力減少最為明顯, 峰值應(yīng)力由236.9 MPa 減少至20.44 MPa, 縱向峰值應(yīng)力也由382.6 MPa 減少至59.08 MPa。 但是環(huán)向降低最不明顯, 峰值應(yīng)力由311.3 MPa 減小到263.9 MPa。

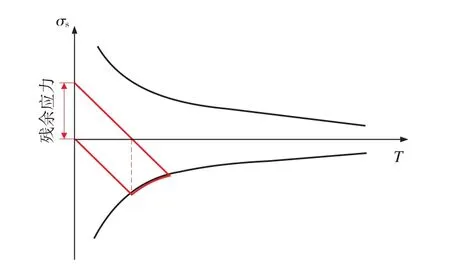

熱模擬過程應(yīng)力隨溫度變化情況如圖3 所示, 橙色線段部分表示溫度提升的過程中材料內(nèi)部的應(yīng)力隨溫度的變化圖。 在虛線左側(cè), 加熱并恢復(fù)室溫, 材料內(nèi)應(yīng)力均可得以消除, 屬于彈性應(yīng)變; 在虛線右側(cè), 當(dāng)外界應(yīng)力超過材料在該溫度的屈服極限, 即使材料繼續(xù)升溫,其內(nèi)應(yīng)力不再線性增加, 反而呈現(xiàn)減小的趨勢。 此時逐漸降溫, 當(dāng)殘余應(yīng)力為0 時溫度未恢復(fù)到室溫, 故最終降至室溫時, 其內(nèi)部將存在殘余拉應(yīng)力。

Δε

——蠕變應(yīng)變。

相變的過程實際為分子內(nèi)部結(jié)構(gòu)轉(zhuǎn)變的過程, 例如奧氏體轉(zhuǎn)變?yōu)殍F素體, 即面心立方轉(zhuǎn)變?yōu)轶w心立方, 原子的體積將會擴(kuò)大, 外在將會表現(xiàn)出材料體積的變化, 造成局部位置膨脹, 這樣就會產(chǎn)生附加的應(yīng)變現(xiàn)象。 相變是在塑性變形轉(zhuǎn)變溫度以下發(fā)生的, 必須要考慮相變的影響。 本研究采用的焊材304 不銹鋼屬于低碳鋼, 由于在較高溫度奧氏體 (A) 向珠光體 (P) 發(fā)生相變,相變溫度超過600 ℃, 高于塑性轉(zhuǎn)變溫度, 這種狀態(tài)下, 材料屈服應(yīng)力很低, 塑性很好。 由于相變造成的殘余應(yīng)力變化很小, 因此, 在熱-彈塑性分析中可忽略相變的影響。

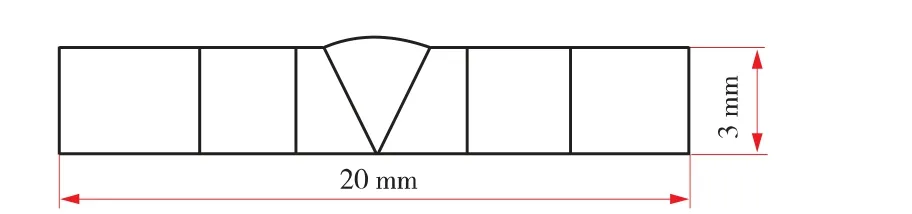

本研究圓管環(huán)縫焊接模擬采用的物理模型尺寸 (長度×直徑×壁厚) 為40 mm×20 mm×3 mm,使用二維軸對稱模型, 焊縫截面輪廓如圖1 所示,焊縫金屬填充采用生死單元法加載等密度熱源。

4)建議凱斯4000甘蔗聯(lián)合收獲機(jī)應(yīng)增加機(jī)體質(zhì)量和配平,以加強(qiáng)機(jī)器的穩(wěn)定性;調(diào)節(jié)切段刀速度或位置,使甘蔗段更長,減少刀口損失;增加多一組扶倒器或分行切割器,以幫助倒伏甘蔗扶起。

(3) 大雙邊供電模式下4列AW0車同時起動電流上升率(0.36 A/ms)未達(dá)到電流增量保護(hù)的整定值(25 A/ms)。

2 焊后熱處理對消除殘余應(yīng)力的影響

依據(jù)二維軸對稱模型創(chuàng)建焊接溫度場、 應(yīng)力場求解模型。 在保證計算精度的同時提高計算效率, 網(wǎng)格劃分將體現(xiàn)出漸變的性質(zhì), 焊縫中心及熱影響區(qū)網(wǎng)格較密, 靠近熱影響區(qū)的網(wǎng)格給定一個過渡的效果, 而遠(yuǎn)離焊縫中心的網(wǎng)格較疏。 熱源模型未使用子程序加載的方式, 而是在焊縫區(qū)域加載略高于熔點的溫度, 焊縫區(qū)域溫度設(shè)置為1 500 ℃, 除焊縫區(qū)域以外設(shè)置為室溫20 ℃。 在焊接過程中, 模擬的焊縫金屬填充過程通過焊縫生死單元體現(xiàn)出來。 選用模型采用完全耦合的熱應(yīng)力分析, 單元模型選擇C3D8RT, 完全耦合意為應(yīng)力場與溫度場相互影響。 該模型下只需要一個分析任務(wù), 因為溫度與應(yīng)力相互依賴, 因此兩者同時進(jìn)行求解, 結(jié)果可以分別獲取溫度場和應(yīng)力場。 本研究是在焊接模擬完成之后, 將殘余應(yīng)力的out data base 文件中的數(shù)值信息作為焊后熱處理的初始條件, 并進(jìn)行焊后熱處理模擬的求解計算。

2.1 焊接殘余應(yīng)力分析

Δε

——相變應(yīng)變;

2.2 焊后熱處理機(jī)理分析

模擬的焊接過程完成之后, 將包含殘余應(yīng)力的out data base 文件作為焊后熱處理的初始狀態(tài)條件。 在加載熱源模塊, 假設(shè)整體構(gòu)件PWHT 溫度變化是均勻的。 在實際工程領(lǐng)域中,熱處理溫度過高, 既加大了施工難度, 還可能使得材料的性能變差。 所以, 在考慮是否進(jìn)行焊后熱處理時, 應(yīng)將熱處理的有利和不利兩個方面綜合比較。 從結(jié)構(gòu)性能上來看, 有使性能提高的一面, 也有使性能降低的一面, 焊后熱處理對熔敷金屬和焊接熱影響區(qū)的韌性提高不利, 有時在焊接熱影響區(qū)的晶粒粗化范圍內(nèi)還可能發(fā)生晶間開裂。 應(yīng)在綜合考慮兩方面的基礎(chǔ)工作上做出合理的判斷。 陳萬華

發(fā)現(xiàn)304L不銹鋼焊接接頭殘余應(yīng)力去除溫度為570 ℃較為適宜。 蠕變激活溫度是通過蠕變試驗獲取的,而且焊接接頭的各個位置的蠕變不一樣。 方便計算, 模擬試驗過程忽略位置差異性, 采取統(tǒng)一的蠕變激活溫度。

(4)綜合考慮投資收益、相鄰空冷島凝汽器的投資、復(fù)雜性、運行調(diào)節(jié)難度和閥門的可靠性、嚴(yán)密性要求,空冷凝汽器散熱面積增加16.7%或33.3%較為合理,即擴(kuò)大利用臨機(jī)空冷島的1排或2排空冷散熱器組最優(yōu)。

蠕變和應(yīng)力松弛是金屬材料在不同條件下表現(xiàn)出的兩種性質(zhì)。 在恒定應(yīng)力作用下金屬材料發(fā)生緩慢而又連續(xù)的一種塑性變形現(xiàn)象稱之為蠕變, 同時金屬材料在力的作用方向上應(yīng)力自發(fā)降低同時形變保持不變的現(xiàn)象稱之為應(yīng)力松弛。 應(yīng)力松弛本質(zhì)原因, 是溫度升高且達(dá)到該材料熔點的四分之一到三分之一時, 材料在該溫度下發(fā)生塑性變形滑移所需要的臨界切應(yīng)力減小, 那么材料在該條件不再支持此前狀態(tài)下的殘余應(yīng)力, 通過塑性應(yīng)變代替原來的彈性應(yīng)變來達(dá)到結(jié)構(gòu)尺寸穩(wěn)定存在的目的, 應(yīng)力則會降低到該溫度下的屈服強(qiáng)度。

2.3 焊后熱處理模擬過程

ABAQUS 整體爐內(nèi)PWHT (焊后熱處理態(tài)) 模擬流程為: 復(fù)制之前焊接完成之后的模型, 將焊接完成之后的殘余應(yīng)力分布作為焊后熱處理的初始條件。

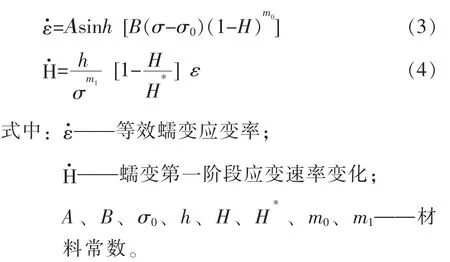

在屬性模塊添加蠕變參數(shù), 通過激活和關(guān)閉蠕變機(jī)制對比蠕變現(xiàn)象對模擬結(jié)果的影響。 本研究模擬計算考慮高溫蠕變機(jī)制, 蠕變激活溫度為550 ℃, 采用蠕變本構(gòu)方程經(jīng)典公式來描述時效蠕變行為

, 并結(jié)合Norton 公式

來描述。 式(3)、式(4) 能較好地反映第一階段(蠕變速率Δε/Δt隨時間而呈下降趨勢)、 第二階段(蠕變速率不變)的蠕變行為。

通過焊后熱處理消除殘余應(yīng)力有兩個機(jī)理,一是加熱和冷卻過程中產(chǎn)生附加的塑性變形; 二是高溫狀態(tài)下, 蠕變可消除部分殘余應(yīng)力, 即原子在殘余應(yīng)力作用下, 在受力方向存在運動趨勢, 如果溫度較低則其運動能力有限甚至很差,高溫狀態(tài)時原子的運動能力增強(qiáng), 原子將會沿著其所受的殘余應(yīng)力方向繼續(xù)移動, 這樣將釋放部分殘余應(yīng)力。 嚴(yán)格來說, 任何溫度下金屬材料都可能產(chǎn)生蠕變。 在高溫狀態(tài)下, 蠕變對構(gòu)件產(chǎn)生的影響十分顯著。

于是,我父親干脆繼續(xù)昏昏睡去,還打起了呼嚕。第二年燒的第一窯磚瓦更慘,連次品都沒有,全是廢品。李打油又跑到我家來回憶豬牯了。這次他透露了好多細(xì)節(jié)。比方說,每次趕豬牯到達(dá)目的地,我父親要先考察豬圈干凈與否,尤其是否有障礙物,以防止它們在劇烈活動時不慎摔傷,萬一出了事故就得不償失啦。還有,不能用涼水沖洗種豬,事前事后要允許人家充分休息,不能急功近利,等等。

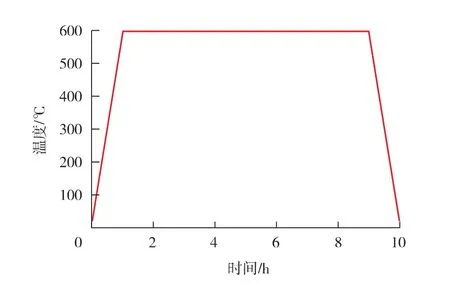

根據(jù)熱處理的蠕變激活溫度和升溫時間、保溫時間、 冷卻時間建立一條熱處理溫度循環(huán)曲線, 如圖4 所示, 從圖4 可以看出, 升降溫速率為580 ℃/h, 熱處理溫度為600 ℃, 保溫時間為8 h。 本次熱處理采用去應(yīng)力退火工藝,加熱溫度相對較低, 在退火過程中無組織轉(zhuǎn)變, 目的在于消除零件中的殘余應(yīng)力, 穩(wěn)定工件尺寸及形狀。

3 焊后熱處理模擬結(jié)果與分析

3.1 熱處理前后焊接接頭殘余應(yīng)力

Δε

——熱應(yīng)變;

3.2 熱處理前后不同路徑焊接接頭殘余應(yīng)力

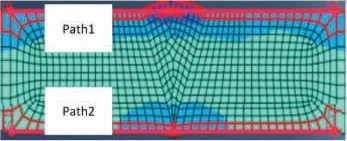

為了研究焊接接頭不同表面殘余應(yīng)力分布,分別選中了焊縫及熱影響區(qū)的上表面點和下表面的點的兩條路徑, 如圖7 所示, 記為路徑1 和路徑2。

ABAQUS 數(shù)值模擬軟件在焊接領(lǐng)域應(yīng)用廣泛, 用于獲取焊接過程中的溫度場、 應(yīng)力場, 包括焊接完成之后, 焊縫疲勞試驗、 焊接接頭裂紋擴(kuò)展研究, 還可以模擬焊接過程中的組織演變、相變等。

3.3 塑性應(yīng)變和高溫蠕變

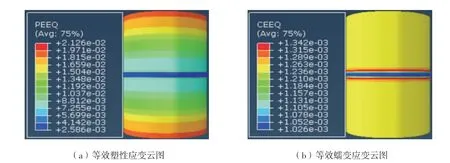

圖9 所示為PWHT 后管道環(huán)縫焊接接頭的等效塑性應(yīng)變和等效蠕變應(yīng)變云圖。 由圖9 可分析焊接殘余應(yīng)力的消除機(jī)理, 即PWHT 過程的塑性應(yīng)變和高溫蠕變是殘余應(yīng)力消除的力學(xué)機(jī)制, 從數(shù)值上看, 塑性應(yīng)變發(fā)揮主要作用, 其應(yīng)力消除機(jī)制和材料的本構(gòu)方程相關(guān)。

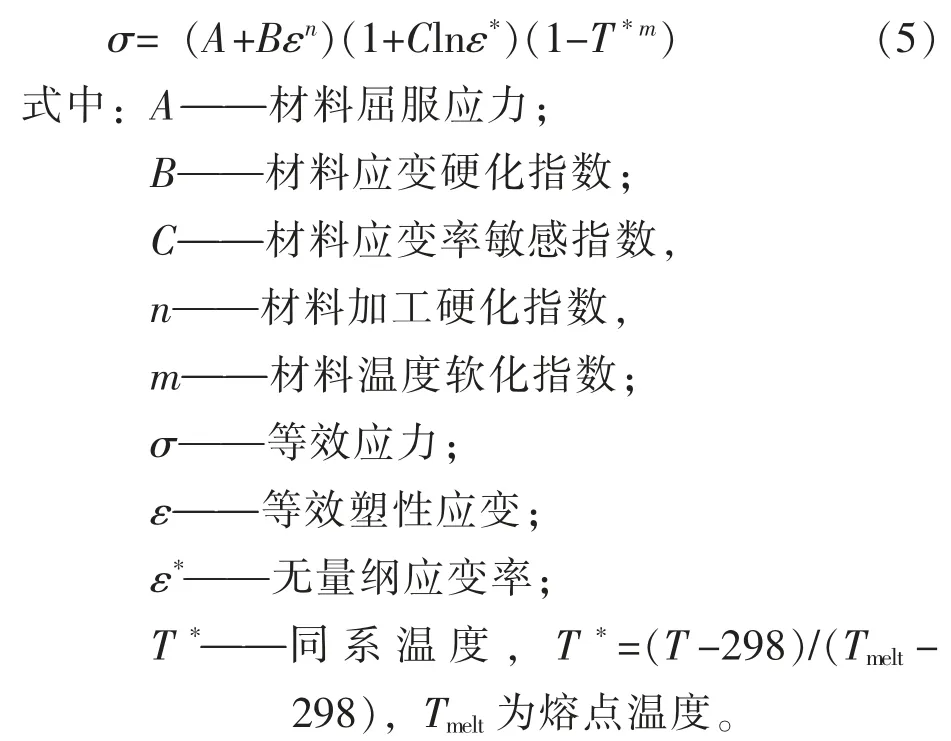

材料的本構(gòu)方程是用來描述特定連續(xù)介質(zhì)的熱力學(xué)狀態(tài)和運動學(xué)量之間相互關(guān)系的方程。 在有限元數(shù)值模擬的過程之中, 為了精確描述材料的成形過程和焊接溫度場的變化, 需要明確焊接過程中各類物理參數(shù)之間的關(guān)系, 比如溫度、 應(yīng)變速率以及流動應(yīng)力與應(yīng)變之間的關(guān)系。 Johnson G R 和Cook WH 在1983 年提出的Johnson-Cook 本構(gòu)方程

, 可以有效解決韌性材料在高溫工程和高應(yīng)變領(lǐng)域的諸多問題。 該方程優(yōu)點突出, 不僅簡單易懂通用性強(qiáng), 而且極易用于試驗數(shù)據(jù)的擬合。

1956年,阿爾貝·加繆發(fā)表了中篇小說《墮落》,還出版了包括6個短篇小說的集子《流放與王國》,這個時候,他的思想多少已經(jīng)開始轉(zhuǎn)向基督教倫理的探討,對過于世俗化的道德和存在的命題,已經(jīng)不那么感興趣了。中篇小說《墮落》的發(fā)表,實際上是對薩特為代表的存在主義知識分子的一種質(zhì)疑。后來,他們之間爆發(fā)了激烈的論戰(zhàn),兩個人的關(guān)系因此而決裂。最終,我發(fā)現(xiàn),時間站在了阿爾貝·加繆這一邊,歷史證明了他更正確,薩特在當(dāng)時似乎正確,但是后來則并不正確了。

J-C 本構(gòu)方程是一種經(jīng)驗型本構(gòu)方程, 在數(shù)學(xué)上表現(xiàn)為材料的等效塑性應(yīng)變、 等效塑性應(yīng)變率和溫度的函數(shù)

, 表達(dá)式為

從圖9 可以明顯看出, 本次熱處理模擬試驗中等效塑性應(yīng)變值為2.126e-02, 而等效蠕變值為1.342e-03, 兩者存在一個數(shù)量級的差異, 因此在本次去應(yīng)力退火模擬試驗中, 等效塑性應(yīng)變是應(yīng)力消除的主要原因。

鋼絲繩走線分析:基本單元四邊形N1N2F2F1、M1M2E2E1兩組角線變化基本相同,且單調(diào)遞增,可以依據(jù)曲線變化設(shè)計鋼絲繩走向。

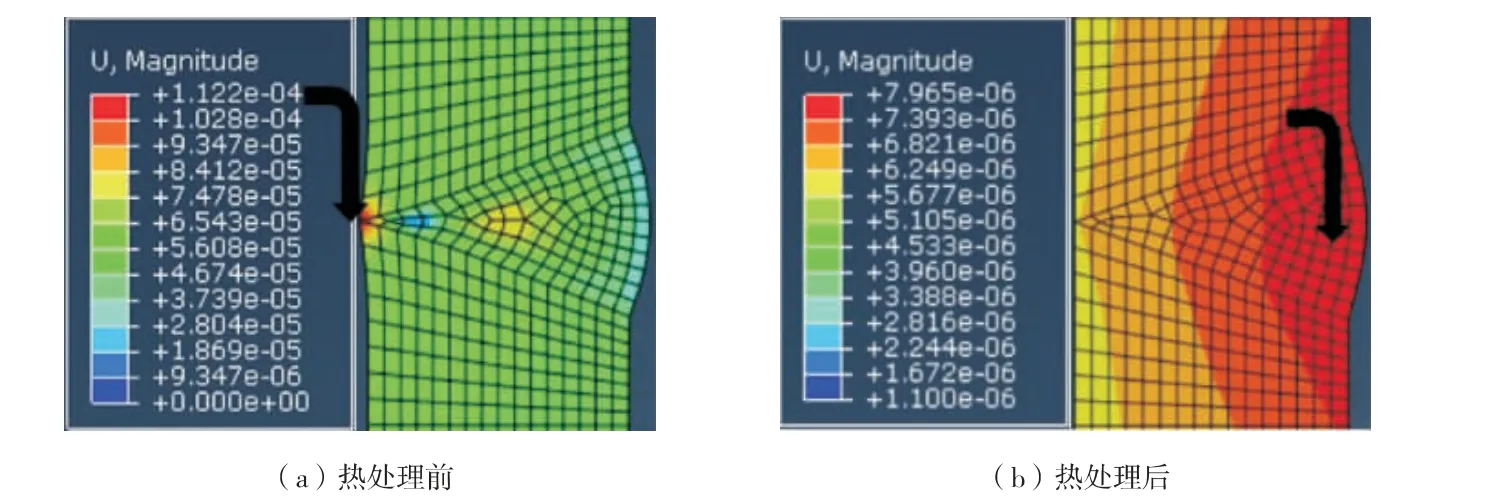

3.4 熱處理前后位移云圖結(jié)果分析

4 結(jié) 論

(1) 本研究以ABAQUS 軟件為基礎(chǔ), 在考慮蠕變效應(yīng)的基礎(chǔ)上搭建了熱力耦合的計算模型, 通過創(chuàng)建焊縫生死單元, “殺死” 和 “激活” 焊縫填充金屬, 對TIG 焊接方法進(jìn)行了數(shù)值模擬, 并以焊接完成之后的殘余應(yīng)力作為初始狀態(tài), 進(jìn)行了焊后熱處理模擬。

(2) 管道環(huán)縫焊接接頭厚度方向的下表面應(yīng)力消除的效果非常顯著, 上表面為平衡下表面應(yīng)力呈現(xiàn)小幅增大。 管道環(huán)縫焊接接頭環(huán)向上、 下表面應(yīng)力值雖略有增長, 但是應(yīng)力集中位置也逐漸減少, 應(yīng)力分布趨于平緩。 管道環(huán)縫焊接接頭縱向上表面殘余應(yīng)力數(shù)值上略有降低, 但是壓應(yīng)力變?yōu)榱死瓚?yīng)力, 下表面焊接接頭的殘余應(yīng)力從拉應(yīng)力變?yōu)閴簯?yīng)力, 而且應(yīng)力值降低, 同時應(yīng)力集中位置減少, 應(yīng)力分布同樣趨于平緩。

(3) PWHT 過程的塑性應(yīng)變和高溫蠕變是焊接接頭殘余應(yīng)力消除的力學(xué)機(jī)制, 其中塑性應(yīng)變發(fā)揮主要作用。

[1] 楊明. 厚板焊接殘余應(yīng)力的有限元計算[D]. 北京:北京工業(yè)大學(xué),2003.

[2] 蘇林,成文峰,許志軍,等. 油氣管道缺陷漏磁檢測有限元模擬[J]. 焊管,2020,43(4):8-13,22.

[3] 費東,齊向前. 不銹鋼管氣體保護(hù)焊接工藝研究[J]. 焊管,2020,43(3):27-30.

[4] 隋永莉,郭銳,張繼成. 管道環(huán)焊縫半自動焊與自動焊技術(shù)對比分析[J]. 焊管,2013,36(9):38.

[5] 邵元金,閆君,楊玉超. 焊接工藝對不銹鋼焊接變形的影響[J]. 焊接技術(shù),2015(4):108-109.

[6] 郭舒,王海濤,韓恩厚. 核電站接管安全端異種金屬焊接接頭殘余應(yīng)力預(yù)測的研究現(xiàn)狀[J]. 機(jī)械工程材料,2021,45(10):1-12.

[7] 任森棟,畢濤,李索,等. P92 鋼多層多道焊接接頭殘余應(yīng)力的有限元模擬[J]. 機(jī)械工程材料,2019,43(11):42-46.

[8] BRICKSTAD B,JOSEFSON B L. A parametric study of residual stresses in multi-pass butt-welded stainless steel pipes [J]. International Journal of Pressure Vessels and Piping,1998(75):11-25.

[9] 李友. 關(guān)于采用焊后消除殘余應(yīng)力熱處理克服鋼制焊接構(gòu)件變形的研究[J]. 機(jī)械設(shè)計與制造,2002(1):86-87.

[10] 樊睿智,劉俊龑,陸?zhàn)? 異種鋼管子對接焊熱處理前后殘余應(yīng)力的數(shù)值模擬[J]. 焊接,2007(5):54-57.

[11] 雷卡林. 焊接熱過程計算[M]. 北京:機(jī)械工業(yè)出版社,1958.

[12] 李洋, 雷宏剛. 基于盲孔法的網(wǎng)架焊接空心球節(jié)點球面焊趾處殘余應(yīng)力測試[J]. 科學(xué)技術(shù)與工程,2020,20(7):2816-2822.

[13] 湛利華,王萌,黃明輝. 基于蠕變公式的時效應(yīng)力松弛行為預(yù)測模型[J]. 機(jī)械工程學(xué)報,2013(10):74-80.

[14] 許樂,溫建鋒,涂善東.P92 鋼焊接接頭蠕變損傷與裂紋擴(kuò)展數(shù)值模擬[J]. 焊接學(xué)報,2019,40(8):80-88,164.

[15] 陳萬華,牟志超,祝長江,等. 304L 奧氏體不銹鋼的焊接殘余應(yīng)力熱處理去除試驗研究[J]. 新技術(shù)新工藝,2017(1):1-4.

[16] JOHNSON G R,COOK W H. A constitutive model and data for metals subjected to large strains,high strain rates and high temperatures [J]. Engineering Fracture Mechanics,1983(21):541-548.

[17] 李建光,施琪,曹結(jié)東. Johnson-Cook 本構(gòu)方程的參數(shù)標(biāo)定[J]. 蘭州理工大學(xué)學(xué)報,2012(2):164-167.