電弧沉積條件下Cu 基熔覆層的微觀組織及性能研究*

0 前 言

在采礦、 火電等領域, 大量礦石、 燃煤等固體介質需通過管道運輸, 然而由于這類介質具有硬度高、 流速快等特點, 管道內壁在其長期沖刷下會產生較為嚴重的磨損, 最終使得管道被磨穿,導致資源浪費甚至生產事故的發(fā)生

。 因此, 提高管道材料表面的硬度和耐磨性在節(jié)約資源、 安全生產方面具有重要意義。 表面改性是提高材料表面性能的理想手段, 目前已經發(fā)展出電鍍

、 熱噴涂

、 激光熔覆

、堆焊

等諸多方法。 其中, TIG堆焊具有熱量集中、 成本低、 效率高、 操作簡單、 熔覆層與基體呈冶金結合等優(yōu)點, 已在工業(yè)生產中得到廣泛應用

。 利用藥芯焊絲進行電弧堆焊還可靈活調整熔覆層成分, 目前, 研究人員已經使用藥芯焊絲氬弧堆焊方法成功制備了金屬及金屬/陶瓷復合熔覆層

、 高熵合金熔覆層

等多種類型的熔覆層, 該方法具有良好的發(fā)展前景。

目前常用的熔覆材料主要有鎳基、 鐵基、 銅基合金等, 其中銅基合金具有良好的導電性、 導熱性和耐腐蝕性, 引入合金元素后, 在一定條件下熔覆層金屬間化合物或陶瓷顆粒等會對其進行強化, 可獲得較高的力學和摩擦學性能, 是自潤滑及耐磨零部件的首選材料

。 激光熔覆是制備銅基熔覆層的常用方法, Lyu 等

通過激光熔覆原位合成了ZrB

-ZrC 增強銅基復合熔覆層, 并研究了熔覆層的微觀組織、 物相組成和摩擦磨損性能, 結果表明, ZrB

-ZrC 陶瓷顆粒可大大提高銅基熔覆層的硬度和耐磨性, 平均硬度達410HV

,是純銅的近6 倍, 磨損機制主要是磨粒磨損和粘著磨損, 磨損量比純銅低約85%。 鄧德偉等

以Q235 鋼為基體, 研究了不同激光功率對Cu-18Pb-2Sn 合金熔覆層組織和性能的影響, 發(fā)現增加激光功率可以減少熔覆層內部的孔隙, 提高成形質量, 但對硬度沒有明顯影響; 此外,對Cu-18Pb-2Sn 合金熔覆層進行激光重熔可進一步提高表面硬度, 降低摩擦因數。 但銅及銅合金對激光的反射率較高, 采用激光熔覆方法制備的銅基涂層易產生孔洞、 界面結合不良等缺陷, 影響熔覆層的服役性能, 而TIG 電弧堆焊可克服激光熔覆的上述缺點, 制備出缺陷較少、 性能優(yōu)良的銅基熔覆層。 Li 等

使用氬弧熔覆方法制備了TiN-Ti2Cu 增強銅基復合熔覆層, 發(fā)現熔覆層中增強相的含量隨著Ti 含量的增加而增加, 熔覆層硬度最高達到410HV

,是純銅的5.1 倍。

藥芯焊絲具有成分易調控、 熔覆效率高, 且易合成各種目標增強相等眾多優(yōu)勢。 然而, 目前使用藥芯焊絲氬弧熔覆方法制備銅基熔覆層的研究鮮有報道, 相關研究較為匱乏。 因此, 本研究采用藥芯焊絲氬弧熔覆方法制備了Cu-Ni-Cr-Fe-C 熔覆層, 研究了熔覆層的微觀組織和顯微硬度, 并與純銅和Q345B 基體進行了對比, 驗證了其可行性, 也為該方法在工程實際中的應用提供一定的依據和參考。

1 試驗材料與方法

試驗采用的母材是規(guī)格為300 mm×150 mm×10 mm 的Q345B 鋼板, 藥芯焊絲以7 mm×0.2 mm的紫銅帶作為外皮, 將Cu-Ni-Cr-Fe-C 粉末以一定比例混合均勻后填入銅帶, 填充率控制在35%左右, 經拉拔、 減徑等工序后制成直徑1.6 mm 的藥芯焊絲。 其中, 焊絲粉芯中的Ni 可與Cu、 Fe無限互溶, 同時增加Cu、 Cr 的相互固溶度, 提高涂層的強度、 硬度及涂層與母材的結合能力,避免裂紋等缺陷的產生; Fe 可細化富Cr 相顆粒和Cu 基組織, 提高涂層的力學性能; C 由石墨粉提供, 石墨為潤滑組元, 可增強涂層的潤滑能力, 同時提高硬度和耐磨性

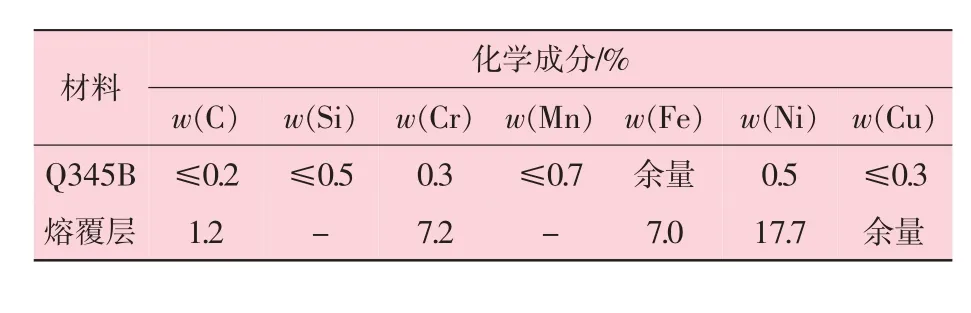

。 Q345B 母材和Cu 基熔覆層的名義化學成分見表1。

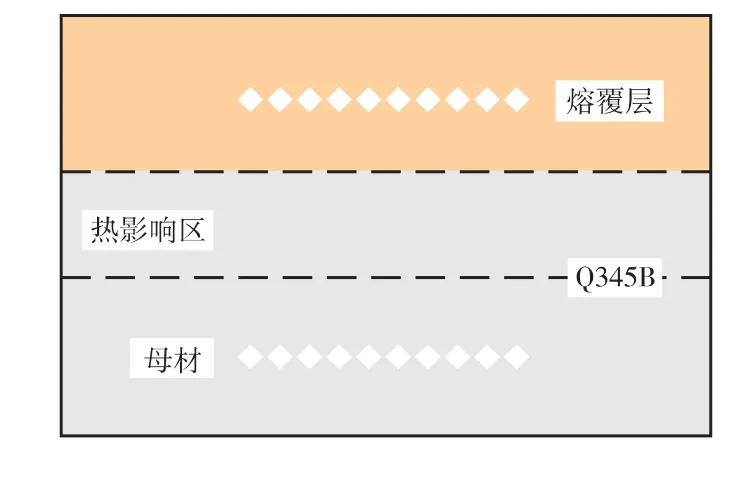

將Q345B 鋼板表面清理干凈后, 使用Panasonic 型TIG 焊機進行沉積, 沉積電流120 A,熔池保護氣體采用體積分數為99.99 %的氬氣,氣體流量15 L/min。 熔覆完成后使用線切割機切取組織和性能分析試樣。 金相試樣經預磨、拋光后, 用5 g FeCl

+10 mL HCl+100 mL H

O溶液進行表面腐蝕, 在OLYMPUS—GX71 型光學顯微鏡 (OM) 下觀察熔覆層的微觀組織, 并使用帶有EDS 能譜儀的JSM—6700F 型掃描電子顯微鏡 (SEM) 對微區(qū)組織形貌和元素分布情況進行分析。 使用XRD-7000 型X 射線衍射儀 (XRD) 分析涂層的物相組成, 掃描速度為6°/min, 步長0.02°。 使用MHV—1000Z 型顯微維氏硬度計對試樣的顯微硬度進行測試, 其測試路徑如圖1 所示, 試驗點間距0.5 mm, 載荷0.1 kgf, 保 荷 時 間15 s, 每 個 區(qū) 域 測 試10 個點, 并取平均值。

2 結果與討論

2.1 微觀組織分析

計算機軟件的發(fā)展雖然時間較短,其作用卻不容忽視,直接影響著計算機未來的發(fā)展和進一步應用,因此,對計算機軟件開發(fā)技術的研究就顯得尤為重要了。計算機軟件的開發(fā)技術是一個不斷演變和發(fā)展的過程,雖然在應用過程中取得了一定的成效,但是要不斷適應人們的生活和經濟的發(fā)展,這就需要相關軟件開發(fā)技術人員能夠順應時代的發(fā)展和要求,從長遠角度出發(fā),實現不斷創(chuàng)新計算機軟件開發(fā)技術。

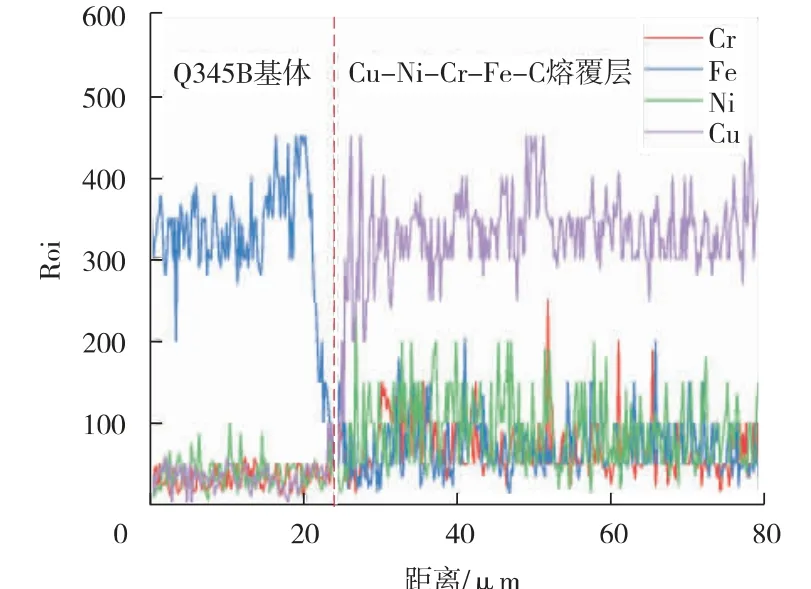

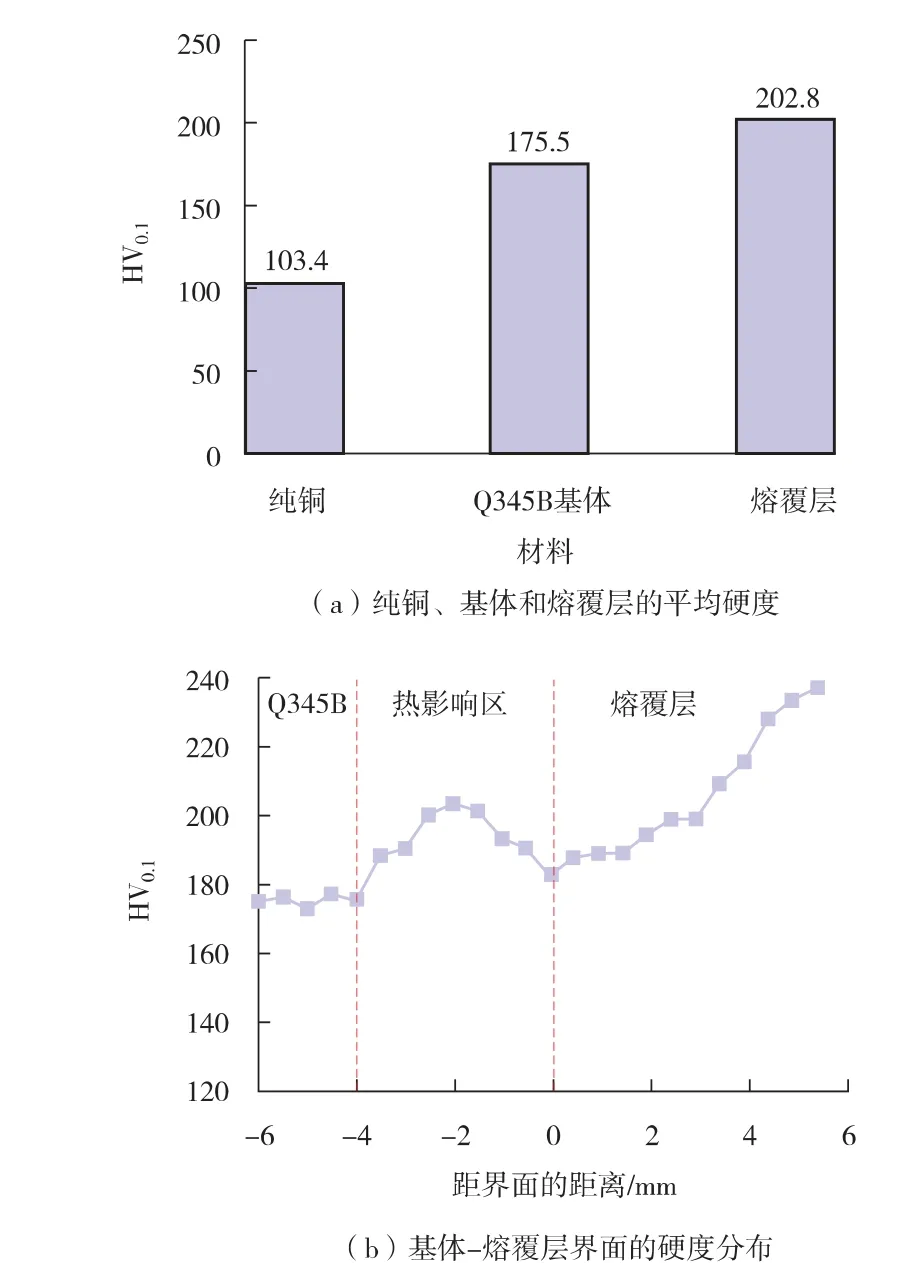

為了表征合金元素對熔覆層的強化效果, 對純銅、 Q345B 基體和Cu-Ni-Cr-Fe-C 熔覆層的顯微硬度進行了測試, 如圖6 所示。 從圖6 (a) 可以看出, 熔覆層的平均硬度達到202.8 HV

, 接近純銅的2 倍, 也高于Q345B 低碳鋼基體, 表明Ni、 Cr、 Fe、 C 四種元素對熔覆層的強化效果較為顯著。 結合微觀組織分析和元素分布情況可知,強化機制主要為固溶強化和第二相強化。 Ni、 Cr、Fe 元素的原子半徑與Cu 較為接近, 與Cu 主要形成置換固溶體, 可引起晶體中的點陣畸變, 增大位錯運動的阻力, 使得滑移過程難以進行, 從而產生較為顯著的強化效果。 此外, 凝固過程中由于溶解度變化而析出的富Cr 相, 以及均勻分布在熔覆層中的單質C 同樣會阻礙位錯運動, 對熔覆層具有第二相強化作用。 通過兩種機制的共同作用提高熔覆層的表面硬度。 從圖6 (b) 可見, 在電弧沉積過程中熱循環(huán)的作用下, 基體熱影響區(qū)的硬度高于母材, 界面處未出現硬度突變現象;熔覆層中, 距離界面越遠表面硬度越高, 這可能與其微觀組織有關。 受成分過冷程度的影響, 熔覆層頂部的等軸晶晶粒與熔覆層底部晶粒相比較為細小, 因此提高了熔覆層頂部的硬度。

式中,δij為克羅內克符號,(EI)e為FRP布加固黏彈性梁在Laplace變換域中的等效抗彎剛度,且

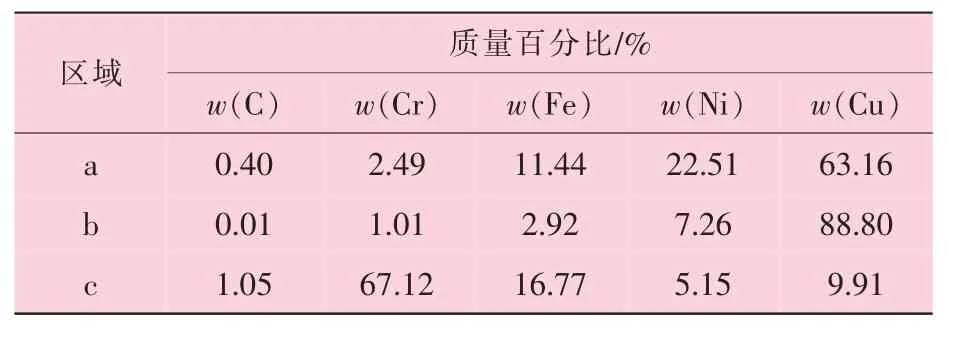

為了確定熔覆層的物相組成, 對熔覆層進行了XRD 測試, 分析結果如圖4 所示。 由圖4 可見, 熔覆層主要由單一的FCC 結構固溶體相組成, 應為半徑稍小的Ni、 Fe、 Cr 原子固溶到Cu基體中形成的Cu-Ni-Fe-Cr 固溶體。 這些溶質原子可使得Cu 晶格發(fā)生畸變, 阻礙位錯運動,從而提高熔覆層的硬度, 起到固溶強化作用。

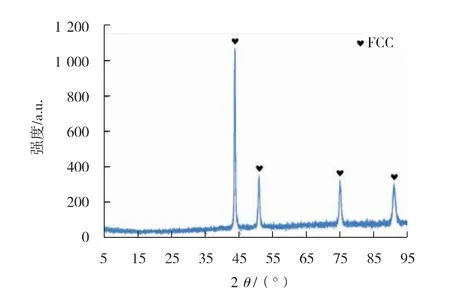

合金元素的擴散對熔覆層組織、 性能的演化起著至關重要的作用。 沉積過程中, 由于異種材料中各元素含量不同, 在濃度梯度的驅動下, 元素會在界面間發(fā)生擴散, 從而對熔覆層性能產生影響。 為了分析Q345B 基體/Cu 基熔覆層結合界面的元素擴散情況, 對界面區(qū)域進行了EDS 線掃描測試, 試驗結果如圖5 所示。

2.2 界面元素擴散情況分析

過了一會兒,他又說:“我說,哥們兒,你是怎么發(fā)現這樣一個人間尤物的?這世上怎么可能——有這樣讓你看一眼——只看一眼,就讓你著迷的女人?”

從圖5 可見, 在基體/熔覆層界面處, 各元素含量均發(fā)生了突變, 元素相互擴散的距離較短,表明熔覆層金屬稀釋率較小。 因此后續(xù)試驗過程中須按照材料的合金成分, 依據相形成次序及原理設計相過渡層合金系, 實現梯度過渡, 進一步優(yōu)化界面連接行為。 由于Ni 與Fe 可無限互溶, 因此熔覆層中的Ni 向基體中擴散相對較多, 這有利于熔融基體與熔池金屬的混合, 還可減少Cu 滲透裂紋的產生, 提高銅/鋼異質界面的結合強度

。

2.3 顯微硬度分析

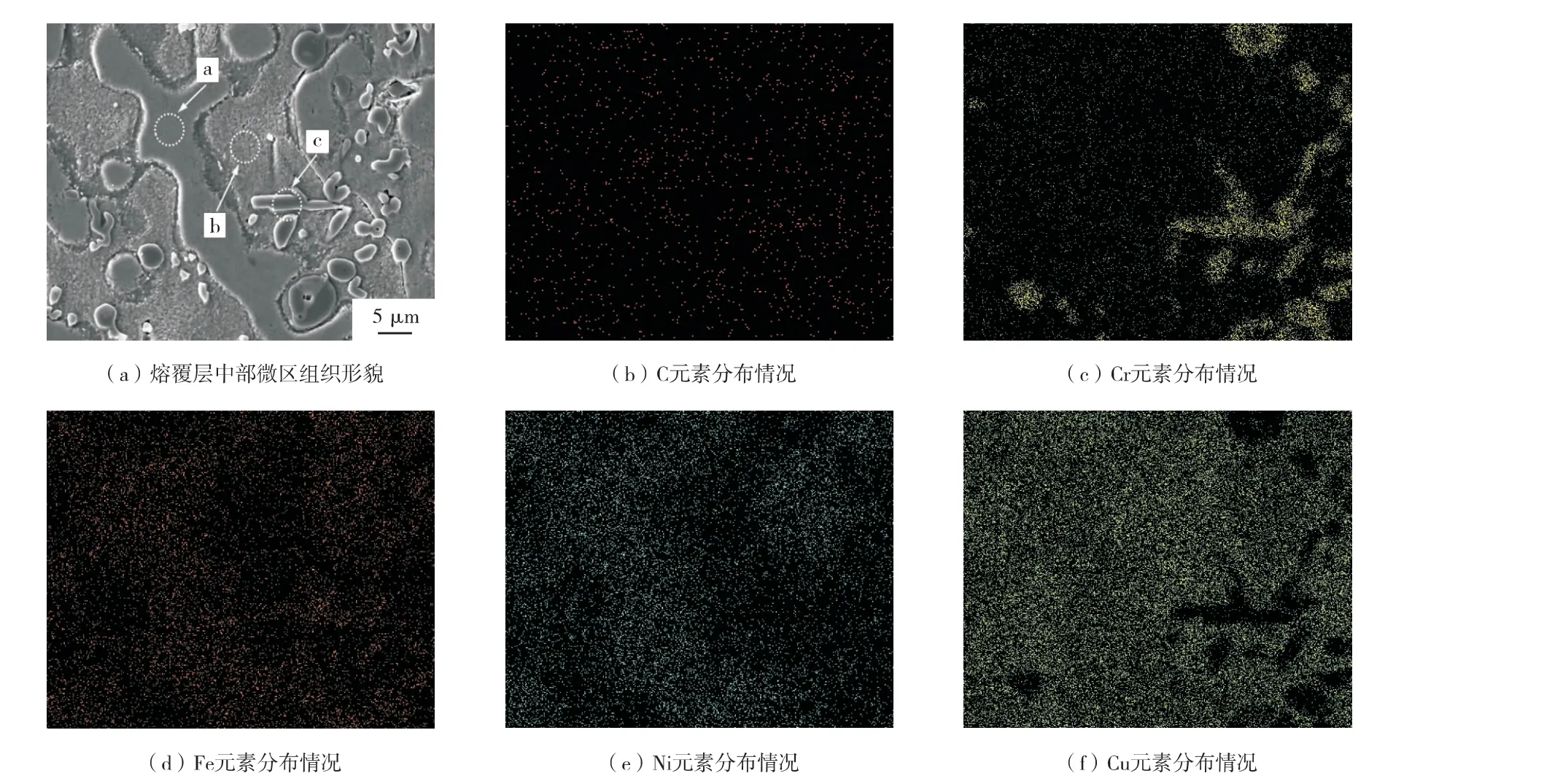

為了表征熔覆層微區(qū)域的組織形貌和元素分布情況, 對熔覆層進行了掃描電鏡觀察, 如圖3所示。 圖3 (a) 為熔覆層中部的微區(qū)域組織形貌,可見基體上分布有樹枝狀晶粒和球狀、 棒狀的析出相, 為了定量分析不同微觀區(qū)域的化學成分,對圖3 (a) 中a、 b、 c 三個區(qū)域進行了EDS 點掃測試, 測試結果見表2, 可以看出與基體(b 點)相比, 樹枝晶(a 點) 中的Fe、 Ni 含量較高, 而Cu 含量較少, 表明熔覆層存在微觀偏析。 這是因為在熔池凝固過程中, 由于Cu 的熱導率較高,使得凝固速率較快, 溶質元素來不及充分擴散,從而在溶質元素較為富集的區(qū)域, 晶粒以樹枝狀形態(tài)長大。 對析出相(c 點) 的EDS 測試結果表明, 該析出相中Cr 元素含量較高, 這是由于Cu和Cr 相互固溶度較低, 1 076 ℃時Cr 在Cu 中的溶解度僅為0.7 %, 室溫下幾乎不固溶, 因此Cr在熔池凝固過程中逐漸析出, 形成不同形態(tài)的富Cr 析出相, 對熔覆層具有第二相強化作用。 為了獲得圖3 (a) 中不同區(qū)域的元素分布情況, 對其進行了EDS 面掃測試, 試驗結果如圖3 (b) ~圖3 (f) 所示, 可見熔覆層中C 元素的分布較為均勻, 而Cr 元素主要分布在析出相內, 且Fe、Ni 元素在樹枝晶內和晶間的濃度不同, 存在一定的偏析現象, 這與點掃分析的結果一致。

3 結 論

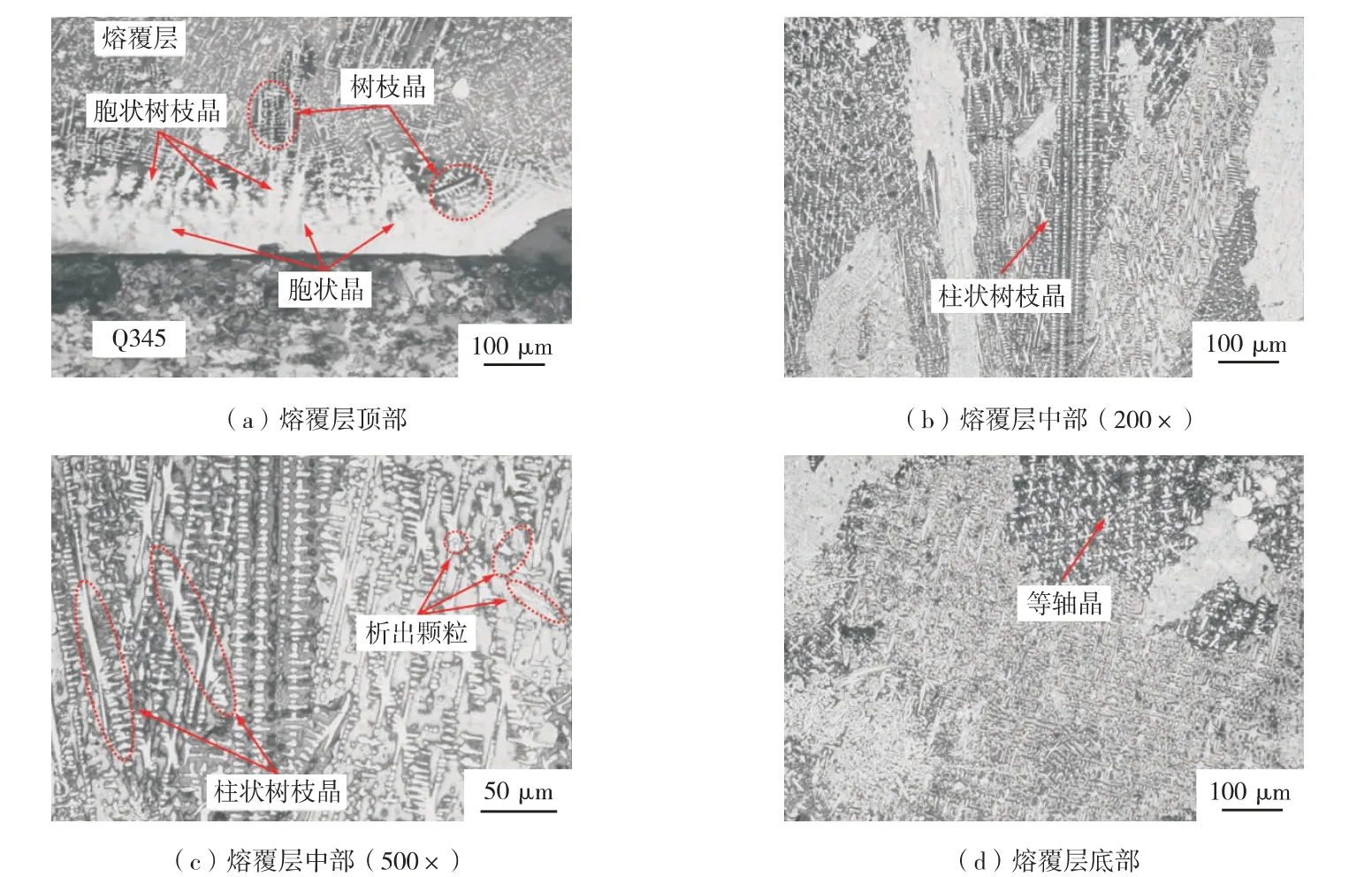

(1) 利用TIG 堆焊方法制備的Cu 基熔覆層與Q345B 基體結合良好, 無明顯的宏觀缺陷。 在成分過冷的影響下, 熔覆層由下至上依次形成了胞狀晶、 胞狀樹枝晶、 柱狀樹枝晶和等軸晶形貌。

Cu 基熔覆層的微觀組織如圖2 所示, 熔覆層與Q345B 基體結合良好, 無裂紋、 未熔合等缺陷, 且結合界面處未發(fā)現銅/鋼焊縫中常見的熔化未混合區(qū) (melting unmixed zone, MUZ),這是因為熔覆層中的Ni 元素可促進熔池金屬與熔融基體的混合

。 從界面區(qū)域至熔覆層頂部, 組織形貌依次為胞狀晶、 胞狀樹枝晶、 柱狀樹枝晶和等軸晶, 這與熔池金屬凝固過程中的成分過冷有關。 在堆焊熔池過熱的條件下, 液態(tài)金屬往往以界面處鋼側熔化或半熔化的晶粒表面作為質點發(fā)生非均勻形核, 以聯生結晶的方式向熔池中心凝固。 圖2 (a) 為銅/鋼結合界面處的微觀組織形貌, 發(fā)現靠近界面處的溫度梯度 (G) 較大,凝固速率(R) 較小, 即G/R 值較大, 使得成分過冷度較小, 有利于胞狀晶生長; 略微遠離界面處, G 減小, R 增大, G/R 值減小, 此時成分過冷度增大, 熔覆層結晶形態(tài)轉變?yōu)榇怪庇谌酆暇€方向生長的胞狀樹枝晶。 隨著G/R 值的進一步減小, 熔覆層中部(圖2 (b)) 轉變?yōu)橐灾鶢顦渲橹鞯慕M織形貌, 其中白色部分為首先結晶的富Ni 組織, 由于耐蝕性較好, 故呈白色, 而較暗部分Ni 含量較少、 耐蝕性較差, 腐蝕較深故呈深色

; 此外, 如圖2 (c) 所示, 在500倍下還可觀察到細小的析出相, 應為熔池凝固過程中析出的富Cr 相, 對熔覆層具有第二相強化作用。隨著凝固過程接近熔覆層頂部, G 進一步減小,R 進一步增大, 此時G/R 值較小, 成分過冷度較大, 使得熔覆層頂部形成了一定數量的等軸晶, 如圖2 (d) 所示。

(2) 熔覆層主要由單一的Cu-Ni-Cr-Fe 固溶體相組成, 但存在微觀偏析, 其中Fe、 Ni 在樹枝晶內濃度較高, 枝晶間濃度較低; Cr 元素在凝固過程中逐漸析出, 形成球狀和棒狀析出相分布在基體上。

(4) 本文主要研究了正常使用狀態(tài)下預應力鋼絲繩對既有PC橋梁的加固效果。實際應用中,預應力鋼絲繩的加固長期效果有待進一步研究。

(3) 基體與熔覆層間元素擴散的距離較短, 熔覆層稀釋率較低; Ni 元素向基體中擴散相對較多, 這有利于提高基體/熔覆層界面的結合強度。

(4) 熔覆層的平均硬度達到202.8 HV

, 高于純銅和Q345B 基體, 且由界面至熔覆層頂部硬度逐漸升高。 溶質原子固溶于Cu 基體產生的固溶強化和第二相粒子產生的第二相強化, 是熔覆層硬度顯著提高的主要因素。

[1] 付永紅,王亮亮,李楠. 礦山充填耐磨管道發(fā)展現狀與技術研究[J]. 有色金屬設計,2017,44(1):1-4.

[2] 張胤彥,冀鸰. 一種耐磨無縫鋼管及其制造方法[J]. 冶金管理,2021(9):14-15.

[3] 譚麗,秦海濱. 重介選煤廠管路磨損因素分析及耐磨措施[J]. 礦山機械,2012,40(4):58-60.

[4] LIU M H,WANG D G,WANG H W, et al. Study on optimization technology to strengthen Ni-based composite coating electroplate containing nanodiamond[J]. Materials,2019,12(10):1654.

[5] AMUDHA A, NAGARAJA H S, SHASHIKALA H D.Mechanical and wetting properties of 25%NiCr-75%Cr

C

cermet coated on low carbon steel using HVOF thermal spray technique [J]. Physica B:Condensed Matter,2020:412409.

[6] BARTKOWSKI D,BARTKOWSKA A,JURCI P. Laser cladding process of Fe/WC metal matrix composite coatings on low carbon steel using Yb:YAG disk laser[J]. Optics & Laser Technology,2021,136(2):106784.

[7] YE Z Y,LIU Z Y,LI J N,et al. Argon-arc cladding of Q235 low-carbon steel by Co base alloy deposition[J].Surface Review and Letters,2021,28(4):1-5.

[8] 郭煜. 電弧熔覆輕質多元合金熔覆層組織與性能研究[D]. 淮南:安徽理工大學,2020.

[9] 馬壯,李劍,張璐,等. 氬弧熔覆技術特點及研究現狀[J]. 熱加工工藝,2012,41(10):162-165.

[10] XU H,SUN J S,JIN J,et al. Comparison of structure and properties of Mo

FeB

-based cermets prepared by welding metallurgy and vacuum sintering[J]. Materials,2020,14(1):46.

[11] 黃智泉,段嘉旭,楊威,等. 沖擊能量對Fe-C-Mo-V堆焊合金抗磨粒磨損性能的影響[J]. 焊接學報,2020,41(12):80-85.

[12] 賈華,劉政軍,李萌,等. 自保護藥芯焊絲明弧堆焊Fe-Cr-C-B-W 合金的組織及性能[J]. 焊接學報,2020,41(3):86-90,101.

[13] 楊立軍,孫濤,王耀偉,等. TIG 電弧制備碳化鎢熔覆層組織及性能的研究[J]. 天津大學學報(自然科學與工程技術版),2019,52(8):829-835.

[14] 蘇允海,梁學偉,鄧越,等. FeAlCuCrNiNbx 系高熵合金堆焊層的組織及性能分析[J]. 焊接學報,2020,41(4):38-43.

[15] 呂競. 超聲復合TIG 電弧制備高熵合金熔敷涂層[D].哈爾濱:哈爾濱工業(yè)大學,2019.

[16] 陳雨晴,余敏,曹開,等. 銅基自潤滑涂層的研究進展[J]. 表面技術,2021,50(2):91-100,220.

[17] 劉宇寧,王云鵬,祝儒飛,等. 耐磨銅合金的研究現狀與發(fā)展趨勢[J]. 機械工程材料,2021,45(1):1-7.

[18] LYU X Z,ZHAN Z J,CAO H Y,et al. Microstructure and properties of the laser cladded in-situ ZrB

-ZrC/Cu composite coatings on copper substrate [J]. Surface& Coatings Technology,2020,396(1):125937.

[19] 鄧德偉,鄭海彤,馬玉山,等. 激光熔覆制備Cu-18Pb-2Sn 涂層的組織與性能研究[J]. 功能材料,2020,51(6):6001-6006.

[20] 鄧德偉,鄭海彤,馬玉山,等. 激光重熔對Cu-18Pb-2Sn 激光熔覆層組織和性能的影響[J]. 材料熱處理學報,2021,42(6):140-146.

[21] LI Y N,LIU X B,ZHOU Z K,et al. The microstructure and wear resistance of a copper matrix composite layer on copper via nitrogen-shielded arc cladding [J]. Coatings,2016,6(4):67.

[22] 張澤輝. Cu-Cr-Fe-Ni 合金組織與性能的研究[D].贛州:江西理工大學,2020.

[23] 張程煜,王江,張暉,等. Ni 或Co 的加入對CuCr25 合金組織與性能的影響[J]. 稀有金屬材料與工程,2001(4):286-289.

[24] 李繼紅,張云龍,杜明科,等. 合金元素對銅/鋼接頭連接機理及性能的影響[J]. 焊接學報,2021,42(3):34-41,100.

[25] 王懷建. 鐵白銅焊接接頭的組織和力學性能[J]. 熱加工工藝,2008(1):57-58.

[26] 王瑞,石玗,李廣,等. 鎳對銅/不銹鋼GTAW 接頭導電性及腐蝕性能的影響[J]. 焊接學報,2019,40(12):53-58,163.