立體光固化快速成型件質量影響因素及其控制方法

潘金龍 胡佳偉 陳曉佳 池國良

(珠海格力電器股份有限公司 珠海 519070)

引言

光固化快速成型技術采用特定波長與強度的激光聚焦到光敏液態樹脂材料表面,由點到線,由線到面順序完成一個層面的固化成型作業,隨后升降臺在垂直方向移動一個層片的高度,激光再次聚焦固化另一個層面。通過層層固化疊加構成三維實體零件。光固化快速成型技術具有成型精度高、材料利用率高、表面質量優異等優點[1]。

荊慧[2]對振鏡系統所產生的聚焦誤差及枕形誤差進行了分析,建議通過動態聚焦及枕形畸變矯正來進行優化;段玉崗[3]等針對零件翹曲變形進行了研究分析,發現其主要受樹脂體積收縮率及殘存與零件內未固化樹脂量影響,可通過改進樹脂體系、選擇合適的掃描軌跡等方式優化;楊繼全[4]等對光固化成型過程中零件的層間應力進行了理論分析,提出采用正交對稱掃描方式可減小層間應力。以上研究主要針對光固化成型設備中激光、振鏡及其控制系統對零件成型質量的影響,在光固化成型設備研發過程中有一定指導作用。而家電企業在購買光固化成型設備后,激光振鏡系統矯正、掃描軌跡等參數,均已由設備廠家設定,不便于修改;但企業在實際生產使用過程中,會根據需求選擇不同的光敏樹脂材料,此時若不及時調整設備參數,極易出現零件加工失敗、破損等異常;針對不同結構的產品,若均使用同一種零件擺放及支撐設計,也會出現零件無法成型、破損等異常。

打印設備參數設置,零件加工擺放及支撐設計對于家電企業等光固化設備使用方來說,是其控制成型質量的重要手段。本文主要針對打印設備參數設置、零件加工擺放及支撐設計對成型質量的影響進行研究,并提出對應解決方案,以指導設備使用方在日常生產加工過程中控制零件成型質量。

1 光固化成型設備

光固化快速成型設備主要由激光器、振鏡系統、儲液缸、液位控制系統、刮刀、升降平臺等部件組成,如圖1、2所示。其中,激光器為UV光源;振鏡系統通過控制系統調整振鏡不同角度,從而將激光照射至光敏樹脂液面不同位置。

圖1 光固化快速成型設備示意圖[5]

圖2 光固化快速成型設備

液位控制系統通過液位檢測器檢測液面高度,當液面高度低于設定值,控制配重塊下沉,從而抬升液面高度至設定值;刮刀通過橫向移動,整平樹脂液面;升降平臺通過豎向移動,實現疊加成型。

2 打印設備參數設置對光固化快速成型質量的影響

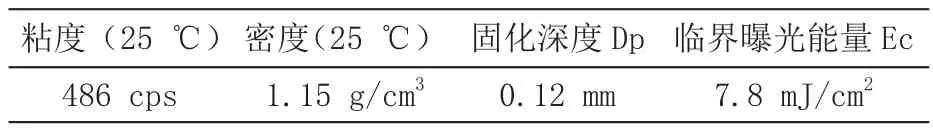

激光器、振鏡系統、儲液缸、液位控制系統、刮刀、升降平臺等部件在光固化設備作業過程中均有重要作用,其工作參數設置對成型件質量有著重要影響。本文所選光固化成型設備為聯泰Lite600HD,其激光器最大輸出功率為1 500 mW;設備所使用光敏樹脂材料為中山大簡哥達RAB8228,其主要性能參數詳見表1。

表1 哥達RAB8228性能參數表

2.1 激光輸出功率

激光是光固化快速成型技術中光敏樹脂成型的能量來源。由于光敏樹脂在紫外區的光吸收系數較大,一般使用很低的光能量密度就可使樹脂固化,所以一般都采用輸出在紫外波段的光源。光固化快速成型設備主要使用固體激光器,相對于氣體激光器,固體激光器具有使用壽命長、易維修、掃描速度高等優點。

激光輸出功率指激光器在整個電磁光譜范圍內的全部輸出強度總和[6],激光通過振鏡系統調整掃描路徑及掃描速度,并進行固化作業。通常,當液態光敏樹脂所接受的紫外光曝光量E超過臨界曝光量后,光敏樹脂會發生相變,由液態轉變為固態[7]。光敏樹脂所接受的紫外光曝光量可通過式(1)計算:

式中:

E—液態光敏樹脂所接受的紫外光曝光量,單位為mJ/cm2;

P—激光輸出功率,單位為mW;

V—激光掃描速度,單位為mm/s;

H—激光掃描間距,通常取0.1 mm。

激光輸出功率及激光掃描速度是影響光敏樹脂固化效率的重要因素。激光功率設置過小或掃描速度設置過快,單位時間內光敏樹脂接收的激光能量無法滿足光敏樹脂固化的基本要求,各成型層疊加不緊密,若層間進入空氣,最終會造成成型件各成型層之間發生嚴重的分層、起皮等缺陷,如圖3所示。激光輸出功率設置過大或掃描速度設置過慢,過高的激光能量使得先掃描的樹脂層固化過于完全,在后續的加工中不會出現收縮,在下一層的掃描過程中,正在掃描的樹脂層體積收縮相對較大,這使得相鄰固化樹脂層間產生較大的層間應力,導致成型件的邊緣出現翹曲[4,5],如圖4所示。

圖3 某飲水機圓形底盤表面分層起皮缺陷(E=4.68 mJ/cm2)

圖4 某條狀零件邊緣翹曲缺陷(E=15.6 mJ/cm2)

在企業中,考慮到加工效率及激光器使用壽命,工程師可先將激光器功率設定為最大輸出功率的(60~80)%左右,隨后,調整不同激光掃描速度,一般在(3 000~7 000)mm/s內,打印標準測試樣條,選取成型質量高、速度快的激光掃描速度參數。若設備需要更換樹脂材料、激光器,應在更換后重新設置合適的激光輸出功率及激光掃描速度。

2.2 打印層厚

分層厚度決定了成型件的“精細度”,根據光固化快速成型的基本原理可知越小的分層厚度會使得成型件具有更高的“精細度”[8]。分層厚度設置過小,零件成型時間延長,同時刮刀在刮平樹脂的過程中由于推動作用有一定幾率會使成型層產生微小移動,從而影響了光敏樹脂成型件的成型精度。

分層厚度設置過大,大于光敏樹脂的固化深度,則會出現樹脂固化不完全,零件無法成型的問題。另外,對于外形存在坡度的零件,如圖5所示,分層厚度設置較大會使得相鄰層間邊緣過渡間距增大,會導致成型件表面出現嚴重的“臺階”紋理缺陷,如圖6所示。

圖5 不同打印層厚對零件成型質量的影響

圖6 30°坡度,打印層厚取0.5 mm時零件表面“臺階紋”缺陷

光固化快速成型技術打印層厚應略小于所用材料固化深度,例如哥達RAB8228光敏樹脂材料,其固化深度為0.12 mm,打印厚度則推薦在(0.07~0.1)mm,并通過實際打印驗證,確定最佳打印層厚。目前市場上大部分SLA用光敏樹脂固化深度在(0.1~0.2)mm之間,對于不清楚材料固化深度的情況下,可在(0.05~0.2)mm間取值試驗確定最佳打印層厚。

2.3 刮刀運動速度

刮刀對打印質量的影響因素主要為刮刀的運動速度。刮刀運動速度運動較快,如取40 mm/s,其打印效率較高,但會造成樹脂填充不均勻或者刮壞零件等異常,影響成型質量。刮刀運動速度較慢,如取10 mm/s,樹脂填充均勻,表面平整度越好,但其成型效率降低,整平同樣幅面所需時間是取40 mm/s時的4倍。

作者在工作過程中發現,使用哥達RAB8228光敏樹脂材料,刮刀運動速度超過30 mm/s后易出現樹脂填充不均異常。在日常生產中,建議從30 mm/s開始逐步調低刮刀運動速度進行測試,選取最佳刮刀運動速度。

3 零件加工擺放及支撐設計對光固化快速成型質量的影響

Materialise Magics是一款成熟的3D打印加工設計軟件,在Materialise Magics軟件中,零件支撐設計分為實體支撐設計和工藝支撐設計。實體支撐又分為自動支撐和手動支撐。在零件加工設計時,首先應根據零件特點選擇擺放位置,隨后進行工藝支撐和手動支撐設計,最后生成自動支撐,至此,加工設計作業完成。零件加工擺放及支撐設計對于零件成型率及表面質量均有較大影響。

3.1 零件加工擺放

三維建模模型的加工制作方向對成形精度有比較明顯的影響,如果設計人員對于三維建模模型的成形制作方向出現選擇失誤,將會在打印質量、成型材料強度、效率等方面造成不同程度的影響。零件擺放方向建議遵循以下原則進行設計:

1)避免分層中出現大平面,防止樹脂填充不足,表面存在凹凸不平現象。光敏樹脂有一定粘性,在使用過程中,由于表面張力作用,使得刮刀運動后樹脂表面部分區域仍會存在液面凸起現象,若這部分區域正好存在于大平面的掃描光路上,成型件就有極大可能出現分層、凹凸不平缺陷。擺放位置避免分層中出現大平面,正是為了降低分層中掃描光路與液面凸起重合的風險(見圖7)。

圖7 某空調大平面零件擺放設計案例

2)避免產生“杯口效應”,保證樹脂順暢流動;“杯口效應”是指零件打印過程中,形成杯形容器,光敏樹脂流入封閉杯形容器中并裝滿后,由于無法與儲液缸內樹脂流通,再加上樹脂表面張力的影響,會在容器杯口形成凸起液面,導致成型件存在分層缺陷風險。遇到這類杯形零件,可在零件底部設計一到兩個錐形洞口(見圖8),使得零件內部與儲液缸內樹脂流通,避免“杯口效應”。設計時摳出的錐形件放在主體零件旁一同加工生產,生產完成后通過AB膠粘貼到主題零件上完成打磨。

圖8 杯形零件底部開孔設計案例

3)外觀紋理面盡量朝上,避免支撐長在外觀面上,后處理影響零件外觀(見圖9)。由于支撐拆除后,零件支撐面還殘留部分支撐尖刺,需要打磨光滑才能進行噴涂等作業。若支撐長在外觀面上,在打磨過程中會磨損零件外觀紋理。因此,有外觀紋理的零件,其紋理面盡量朝上擺放。

圖9 紋理面擺放設計案例

3.2 零件支撐設計

支撐是光固化快速成型技術中零件成型的重要結構,為分層成型面提供附著點,防止被刮刀損壞刮走;同時穩固模型,防止零件在加工中倒塌。合理的支撐設計是降低成型件成型失敗率的有效保障。

Materialise Magics是行業內用戶體驗較為流暢的快速成型輔助設計軟件,軟件可自動檢測零件所有結構的最低點并生長自動支撐,節省人工檢測提高編程效率,但其強度不足,部分情況下需要設計手動支撐來進一步穩固模型。支撐設計建議遵循以下原則:

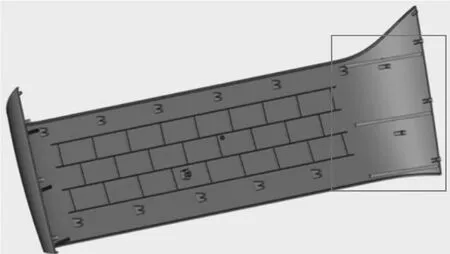

1)零件擺放位置選定后,存在與升降平臺平面夾角在35 °以上的長斜面,需要在斜面上設計自動支撐。與升降平臺平面夾角在35 °以上平面上,Materialise Magics不會生成自動支撐,僅依靠平面兩端的自動支撐,無法穩固整個零件。此時,可在平面上設計幾條手動支撐,增強工件底座穩固性,如圖10所示。

圖10 某空調面板零件長斜面上手動支撐設計

2)U型零件、箱體類等零件,缺乏有效支撐及強度的部位需增加工藝支撐。如圖11所示,由于該U型邊壁厚較薄,強度不足,在成型過程中容易受層間應力影響向內彎曲,導致成型件與原模型存在較大偏差,此時,可增加輔助工藝支撐,穩固U型邊,防止變形。

圖11 某U型零件工藝支撐設計

4 結論

本文從打印設備參數設置、零件加工擺放及支撐設計兩個方面,基于理論及實踐經驗分析了光固化快速成型技術中影響成型件質量的主要因素,得到以下結論:

1)應根據所用設備及材料,通過打印測試件調試設置合理的設備參數。可先將激光器功率設定為最大輸出功率的(60~80)%左右,隨后,調整不同激光掃描速度,一般在(3 000~7 000)mm/s內,打印標準測試樣條,選取成型質量高、速度快的激光掃描速度參數。核心部件或材料更換后,設備參數需重新調試設置。

2)光固化快速成型技術打印層厚應略小于所用材料固化深度,對于不清楚材料固化深度的情況下,可在(0.05~0.2)mm間取值試驗確定最佳打印層厚。刮刀運動速度不建議超過30 mm/s。

3)輔助成型設計時需根據零件自身特性及客戶需求,合理選擇擺放位置,隨后根據需要,設計合理的手動支撐及工藝支撐。