膨脹型聚丙烯類阻燃體系

邸麟婷,魏福慶,楊世元,許惠芳

(中國石油天然氣股份有限公司蘭州化工研究中心,甘肅 蘭州 730060)

PP作為一種線性熱塑性聚合物[1],在燃燒過程中產生熔融液滴,釋放大量的熱量和有毒氣體,從而造成大量火災事故[2-4],限制了其在更廣泛領域的應用[5-6]。因此,有必要制定有效的策略對PP材料給予阻燃處理。了解聚合物材料在遇見火源時產生的行為對于設計出更加有效的阻燃劑有著重要的作用,而聚合物的燃燒行為一般取決于其化學結構。PP的燃燒大致可分為如下幾個方面:當外界持續提供熱量,由于PP比熱容和導熱系數相對較大,會持續吸收熱量促進其相態的變化。隨著PP鏈吸收足以破壞最小鍵能的能量后,PP鏈開始分解成碎片。當這些碎片繼續受熱,就會進一步產生可燃氣體(如H2、CH4、CO等)、不可燃氣體(如CO2等)、液體產物和固體產物。當可燃性的氣體積累到一定的濃度,在含有氧氣的環境中溫度達到著火點,燃燒就此開始。

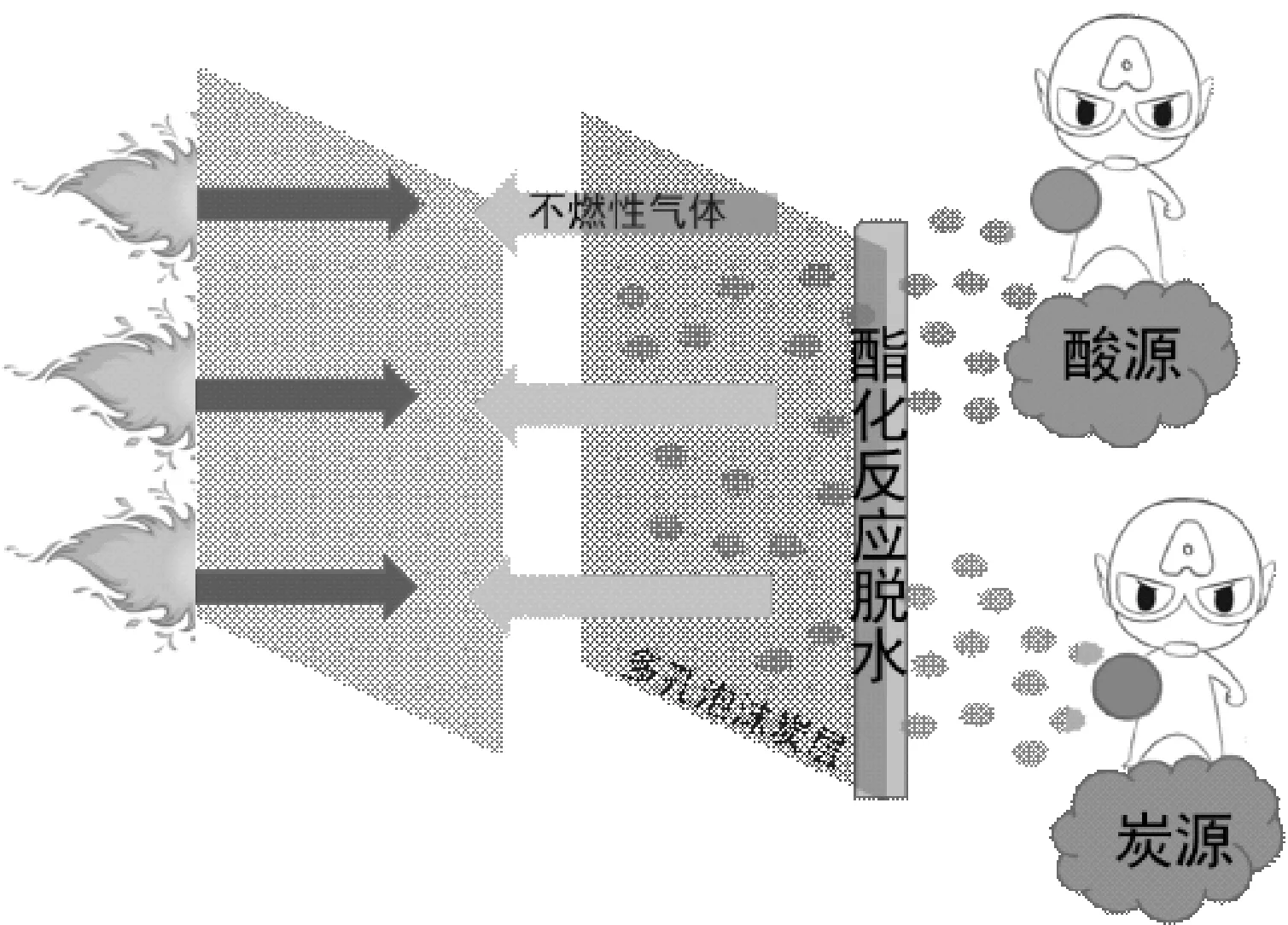

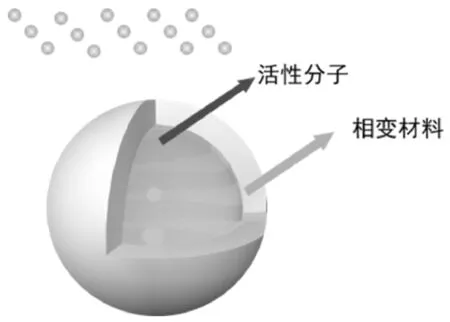

阻燃劑添加技術因加工簡單,成本低等優勢成為提高聚烯烴類產品阻燃性能的有效途徑,其中包括添加添加劑和涂層處理。近年來,隨著全球綠色戰略的深入和人們環保意識的提高,無鹵膨脹型阻燃劑(IFR)因其低煙霧釋放、低毒、防滴性能成為阻燃聚合物的主要發展方向[7-9]。IFR是一種環境友好型阻燃劑,由磷氮化合物生成。典型的IFR包括三個部分:炭源(成碳劑)、酸源(脫水劑)和氣源(發泡劑)[10-11]。酸源的存在是為了與炭源發生酯化反應,通過脫水形成泡沫炭層,當氣源受熱,會產生大量無毒不燃性氣體,通過吸附作用,添加進泡沫炭層,從而使該層難燃、隔熱、隔氧,最終使得燃燒中斷(圖 1)。本文綜述了近五年有關PP的膨脹型阻燃劑的研究現狀,為開發新型環保阻燃PP類產品提供借鑒意義。

圖1 IFR燃燒機理圖Fig.1 IFR combustion mechanism diagram

1 含磷阻燃劑

磷系阻燃劑,在燃燒過程中能在凝聚相作用,又能在氣相作用。通過燃燒過程中的熱分解,產生磷酸和焦磷酸,促進分子鏈的交聯和燒焦結構。同時還會產生活性自由基(如PO2、PO、HPO等),阻止燃燒傾向,含磷阻燃劑是PP-IFR中常見的類型。下面將從不同提高含磷類阻燃劑的阻燃性能的方式進行論述。

1.1 添加增效劑

金屬鹽、納米材料等無機材料或有機雜化材料,通常添加增效劑與IFR發揮協同作用,通過調控IFR燃燒過程中不可燃氣體的釋放速率,穩定氣體釋放,形成致密穩定的膨脹焦層,以此提高體系阻燃效果和抑煙能力,同時作為IFR的增效劑,增強氣相和凝聚相的阻隔效應,降低復合材料的燃燒風險。

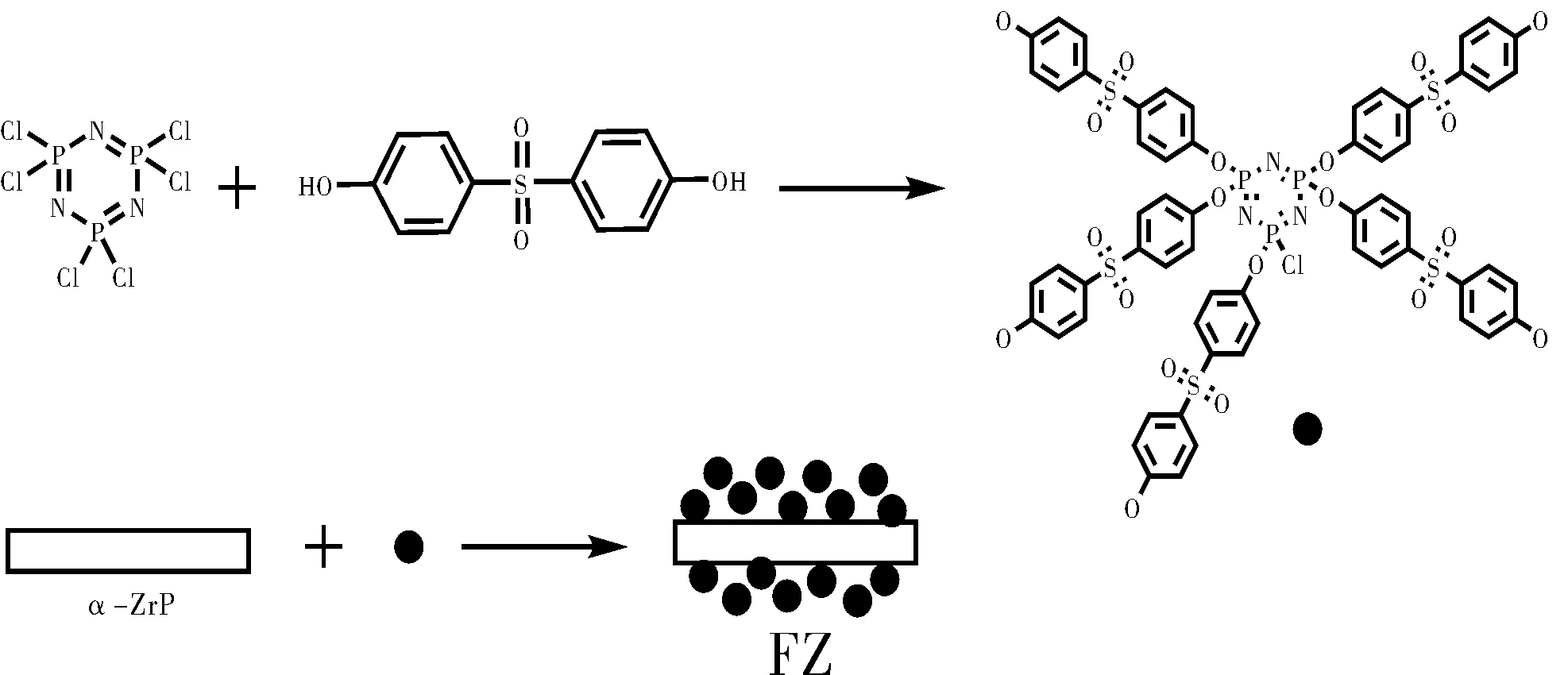

圖2 功能化α-磷酸鋯(FZ)的合成路徑Fig.2 Synthesis of functional α-zirconium phosphate (FZ)

Xu等[12]制備了一種以聚磷腈包裹α-磷酸鋯的核-殼結構,如圖 2所示,功能化的α-ZrP(FZ)不僅解決了外露的固體酸在材料加工過程中對材料性能的影響,同時有效的提高了PP的阻燃性能,極限氧指數值為32.8%,垂直燃燒速率測試V-0等級。通過推斷得出:功能化α-ZrP表面的聚磷腈參與了自由基分解,生成新的氣源、酸源,并與燃燒后外露的層狀α-ZrP固體酸表面共同作用,提高燃燒過程中的焦炭產率,整個過程中氣相、凝聚相與無機固體酸之間具有很好的協同作用。

Han等[13]以水熱法制備了復合氧化物BiFeO3,并以增效劑的形式提高了膨脹阻燃PP復合材料的阻燃效率。通過電子掃描電鏡結果顯示,少量BiFeO3就可誘導微晶結構的形成,增強炭層的阻擋效應,3wt%的BiFeO3使復合阻燃體系極限氧指數值從29.8%提高到36.5%。

高[14]利用空心玻璃微珠(HGM)對三嗪成炭劑、聚磷酸銨組成的膨脹阻燃體系進行增效。添加5wt%的HGM后,其極限氧指數值為32.6%。

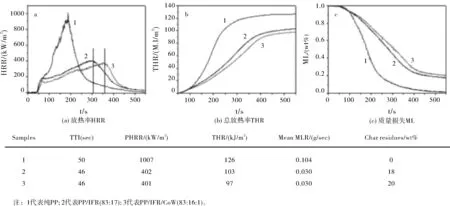

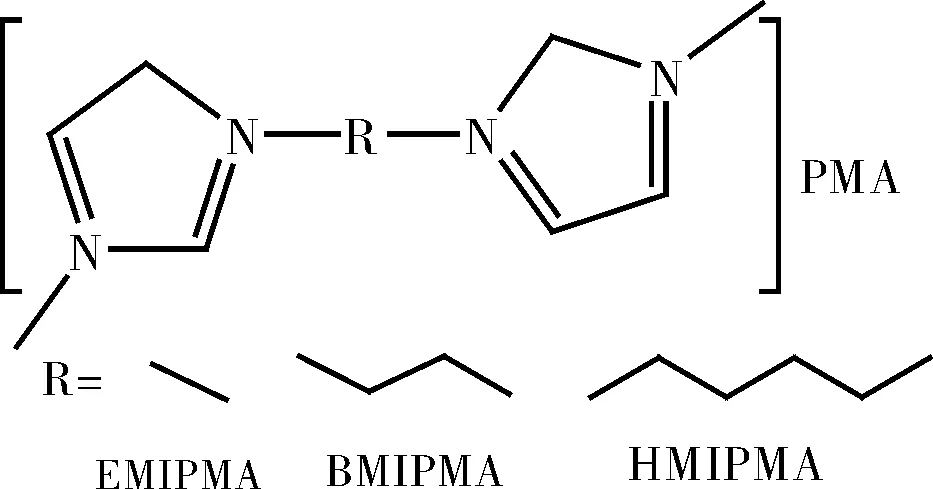

多金屬氧酸鹽是早期過渡金屬氧簇合物,作為阻燃體系的增效劑得到了廣泛的研究,通過殘炭的紅外光譜證明,加入少量多金屬氧酸鹽類增效劑不會改變殘炭層的結構。Ye等[15]合成以鈷(Co)作為雜原子修飾的多金屬氧酸鹽[Bmim]6CoW12O40(CoW),通過錐形量熱儀比較加入CoW前后的阻燃體系和純PP的阻燃性能。從圖3可知樣品2、3相比樣品1對炭層起到了保護作用,降低了峰值熱釋放率,隨著CoW的添加,樣品3的峰值熱釋放率比樣品2延遲52秒。殘炭量從18wt%變為20wt%。故CoW對PP/IFR系統有積極的影響,促進了燃燒過程中的焦炭形成。Wang等[16-17]通過調控三聚氰胺(MA)與磷鉬酸酯(PMo)的配比,生成增效劑三聚氰胺磷鉬酸酯(MAPMo),并以一系列雙咪唑設計合成了(結構如圖 4所示)的雙咪唑多金屬氧酸鹽增效劑。其中以乙基為基礎的雙咪唑聚醚(EMIPMA)阻燃效果最好,因為形成了一層沒有缺陷的微孔炭層。在同一配方下含有丁基(BMIPMA)或己基(HMIPMA)的雙咪唑POMs垂直燃燒速率測試未達到V-0等級。

圖3 PP復合材料的錐形量熱計曲線Fig.3 Cone calorimeter curve of PP composite

圖4 雙咪唑多金屬氧酸鹽的結構圖Fig.4 Structure diagram of diimidazolium polyoxometalates

上述的增效劑實現了在較少添加量的情況下,有效的調控體系的阻燃效果,但需要考慮這種以少量含量存在的無機物是否會對PP材料的力學以及其他方面的性質造成影響。另外,這種添加過復配劑的阻燃劑燃燒后的炭層是否會對環境造成進一步危害,這都是未來在在面對市場時不可忽略的問題。

1.2 功能部分的修飾改性

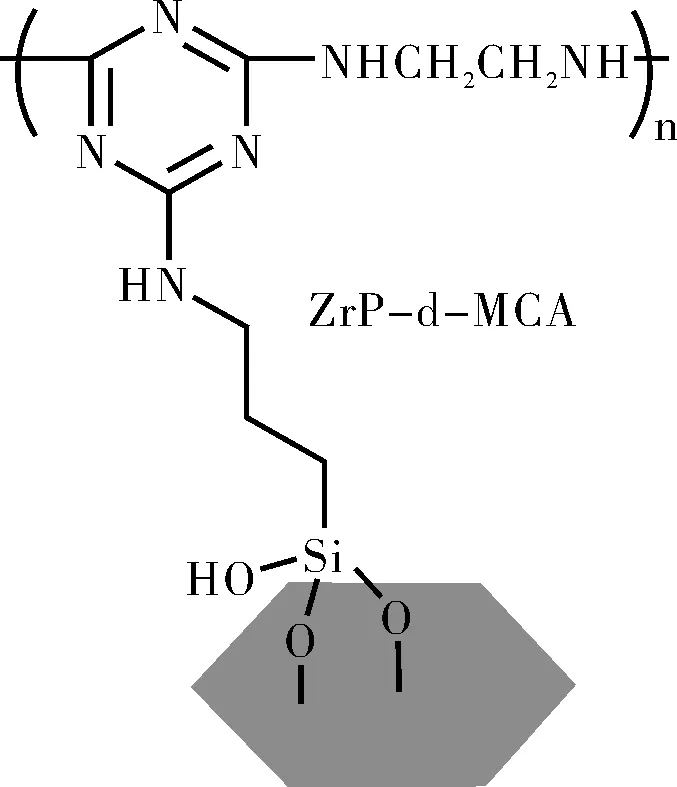

為了提高阻燃效果,對于酸源、氣源,炭源這三個功能部分的修飾也是膨脹型阻燃劑的主要研究方向。三嗪環自身優異的化學、熱穩定性,三嗪衍生物被廣泛用于制備成炭劑。因為具有較多的N元素,除了具有較好的成炭作用,在氣源中也發揮著重要作用。Xie等[18]以磷酸鋯納米片進一步修飾了二胺三嗪基類的大分子炭化劑MCA生成一種新型高分子炭化劑ZrP-d-MCA(結構見圖 5),燃燒過程中,ZrP納米片有效催化MCA發生炭化反應,形成封閉的微納米炭籠,將PP降解的小分子碳氫化合物捕獲并催化成耐熱石墨化炭以此形成結構致密的炭層。

圖5 ZrP-d-MCA的結構圖Fig.5 Structure diagram of ZrP-d-MCA

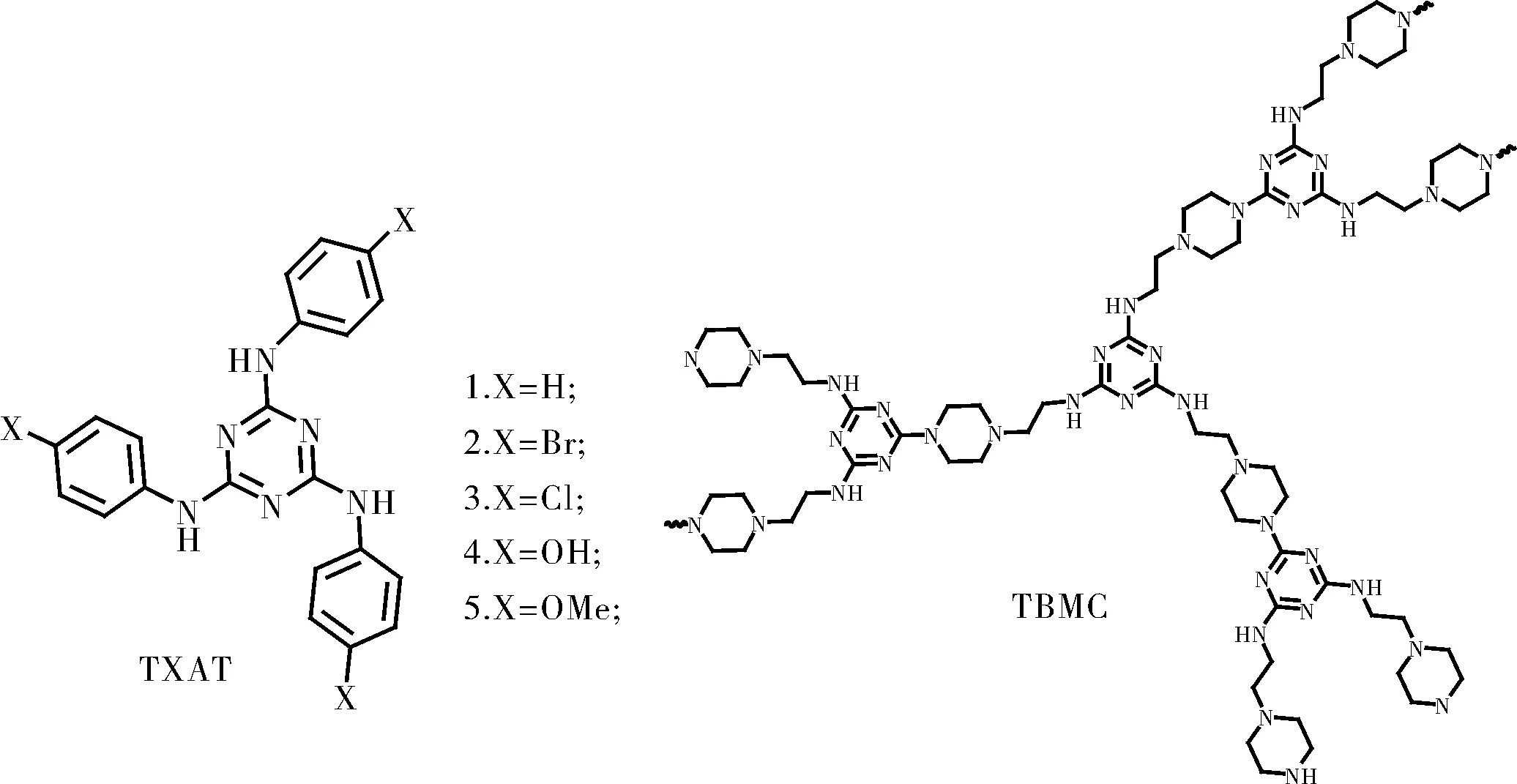

三聚氯氰是一種相對分子質量大具有活潑反應位點,富含叔氮結構的物質,這種叔氮結構擁有良好的成炭性能。因此以三聚氯氰為起始原料合成一系列的阻燃物質得到了廣泛的應用。Ali Aldalbahi等[19]通過取代反應,以三聚氯氰(CC)制備了一系列2,4,6-三取代三嗪衍生物TXAT(結構見圖 6),未取代苯胺1和鹵代衍生物2、3極限氧指數值分別為25.5%、26.3%、19.9%,而4和5極限氧指數分別為35%和36%。說明含有供電子基團的三嗪類衍生物對PP的熱穩定性和膨脹阻燃性有很大的影響。阻燃劑(TBMC)(結構見圖 6),是Wen等[20]設計合成的阻燃劑,在減緩PP的燃燒方面,表現了不錯的性質。當APP:TBMC的質量比值為3:1時,極限氧指數增加至30.5%,熱釋放速率峰值與純PP相比降低了88.6%,達到熱釋放速率峰值的時間與純PP相比滯后275 s。

圖6 TXAT、TBMC的結構圖Fig.6 Structure diagram of Txat and TBMC

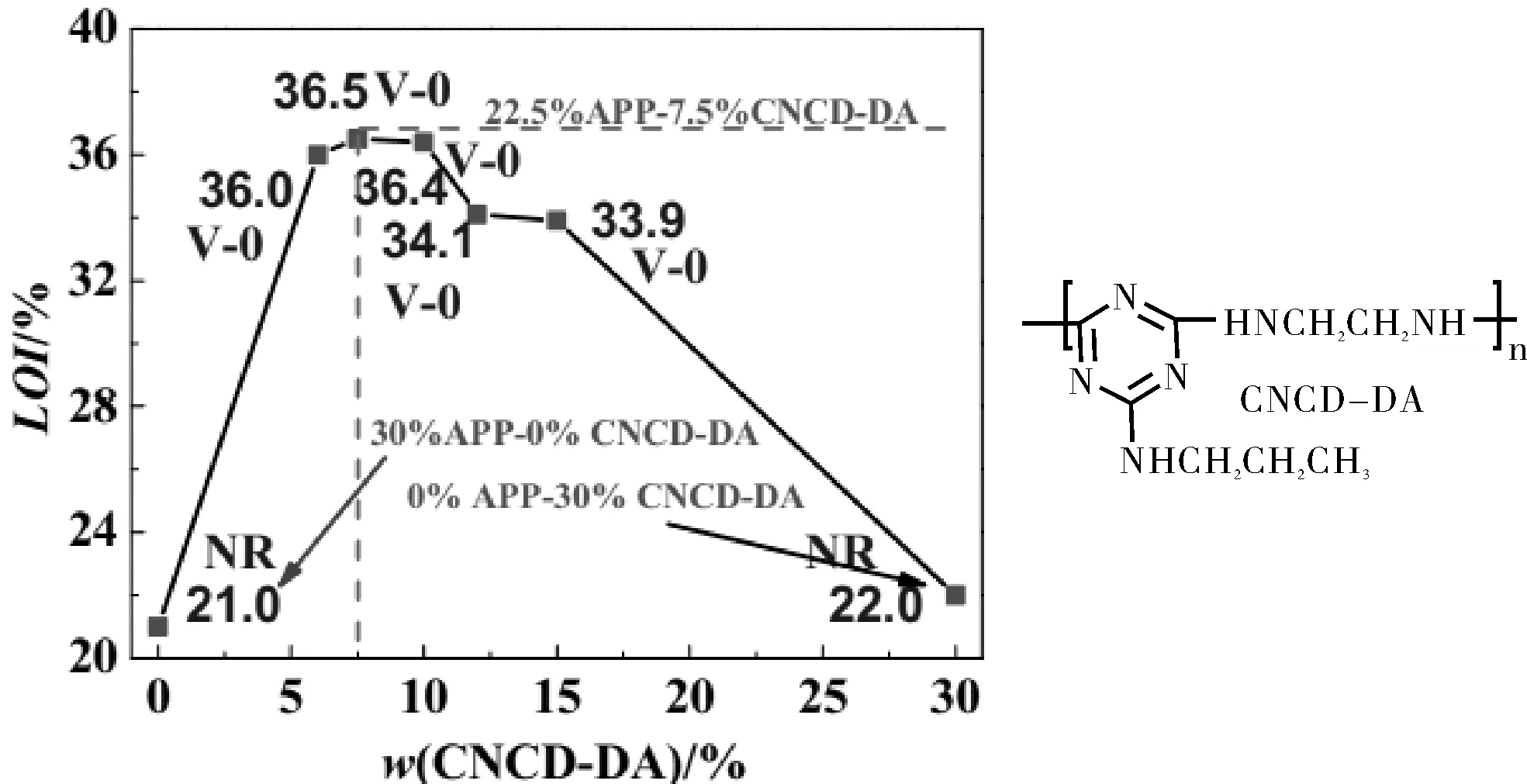

相比于小分子阻燃劑,大分子阻燃劑穩定性更好,相對分子質量更大,不易遷移,與高分子基體的相容性更好,結構中含有更多的阻燃元素或基團。Feng等[21]合成了新型三嗪炭化劑聚(4,6-二氯-N-丁基-1,3,5-三嗪-2-胺-乙二胺)CNCD-DA(結構見圖 7(左)),圖 7(右)是加入不同含量CNCD-DA的極限氧指數圖,可以看到CNCD-DA的加入對阻燃效果有著明顯的改變。當APP與CNCD-DA的質量比為3:1,負載量為30%時,極限氧指數值36.5%,通過傅立葉變換紅外光譜和熱重分析,該IFR能顯著抑制燃燒過程中火焰和煙霧的產生。在燃燒過程中,IFR體系能形成連續的、膨脹的交聯結構有效延緩PP的燃燒。

圖7 CNCD-DA的結構圖和CNCD-DA的極限氧指數圖Fig.7 Structure diagram of CNCD-DA and limiting oxygen index diagram of CNCD-DA

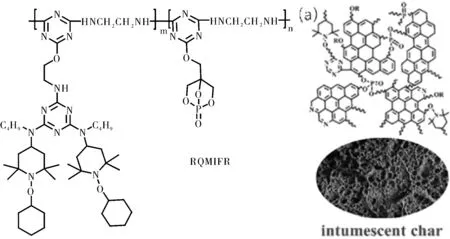

Wang等[22]將一種新型含N-烷氧基胺的大分子阻燃劑 RQMIFR(結構見圖 8),通過傅里葉紅外光譜監測提出機理預測,升溫至250 ℃后,RQMIFR在聚磷酸銨(APP)的作用下發生酯化、交聯、環化等反應,分別在氣相和凝聚相中產生硝基自由基,抑制PP的進一步熱解以及形成更穩定、致密的焦層。當RQMIFR加入量為8.33wt%、APP為16.67wt%時,PP復合材料的極限氧指數為39.5%,熱釋放速率峰值、總放熱率、一氧化碳產量和二氧化碳產量顯著都降低。圖 8(a)是RQMIFR和APP在阻燃過程中可能形成的結構。

圖8 RQMIFR的結構圖Fig.8 Structure diagram of RQMIFR

季戊二醇和三氯氧磷反應生成的含磷氧結構的六元環,被多次用于膨脹型阻燃劑的成炭劑制備中。這個結構具有一個活潑的氯代反應位點,有利于進一步與新的功能部分反應。

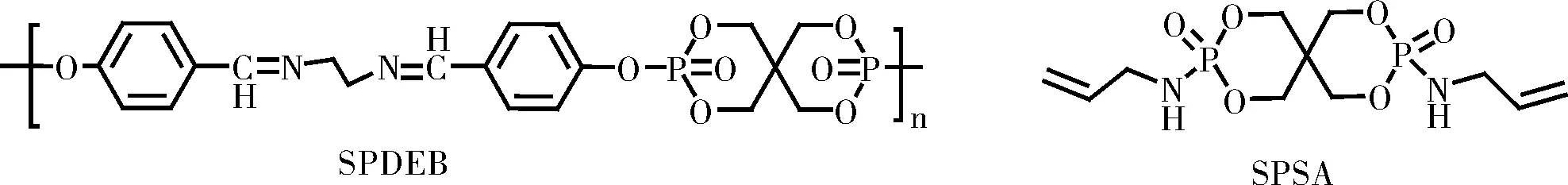

Xiao等[23]利用該結構合成了一種功能性雙鍵阻燃劑 (SPSA)(結構如圖 9所示),并利用電子束處理(EB),提高了PP復合材料的熱穩定性。蔡等[24]合成了大分子成炭劑(SPDEB)(結構見圖 9),當SPDEB:APP的添加比例為1:3時,極限氧指數為35%,相比于純PP的熱釋放速率峰值、平均熱釋放速率、總放熱率分別降低了75.7%、68.1%、54.5%。Lu等[25]設計了成炭劑FRs,通過對殘炭的分析表明,MEL-APP-FRs的加入促進了穩定膨脹炭層的形成,當添加30%(質量比為6:4:5)FRs:MEL:APP的IFR體系時(PP2),阻燃效果最佳,其極限氧指數為36.5%。圖 10是PP2以及沒有添加MEL的PP1(FRs:APP質量比6:9)的殘炭直觀以及微觀圖,PP1體系燃燒產生的炭層明顯少于PP2,同時PP2的表面炭層形貌更加的連續致密。

圖9 SPDEB、SPSA的結構圖Fig.9 Structure diagrams for SPDEB and SPSA

圖10 FRs的結構圖以及PP1/PP2的掃描電鏡和殘炭圖Fig.10 Structure diagram of FRs and scanning electron microscope and carbon residue diagram of PP1/PP2

1.3 “三源一體”單組分阻燃劑

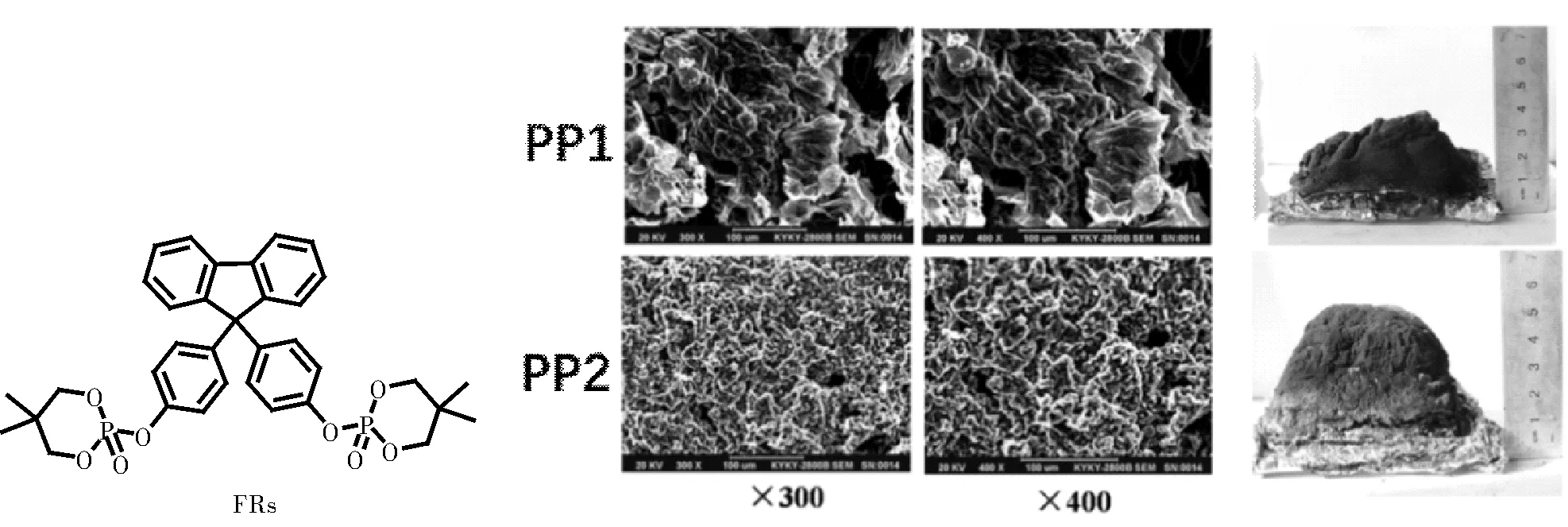

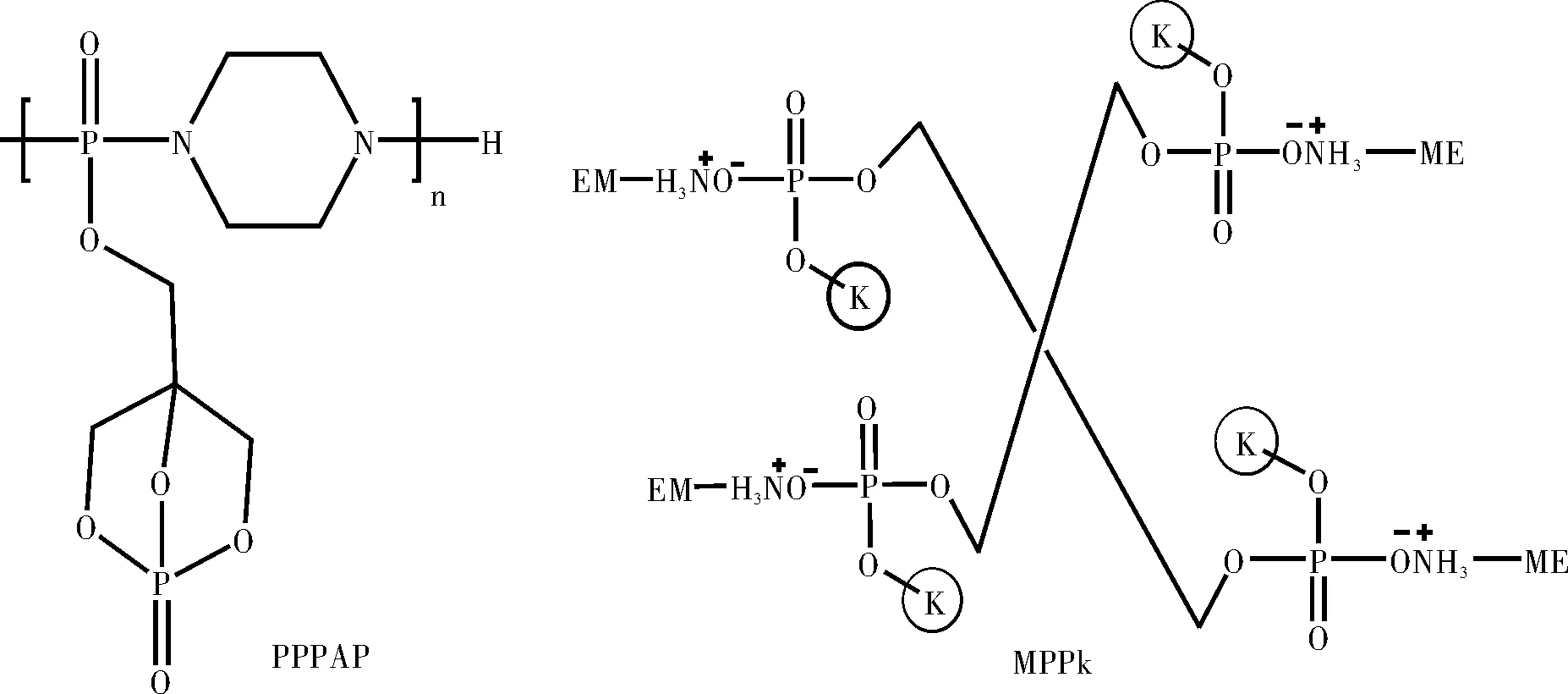

將酸源、氣源,炭源這三個功能部分通過化學鍵連接的方式,集中到一個分子上,做到了“三源一體”。相比于各組分分開添加作用的阻燃劑,單組分阻燃劑解決了材料相容性問題,得到的含有多部分的單一分子組合有利于降低阻燃劑的極性,增加與PP基體的相容性。Aksam Abdelkhalik等[26]合成了一種新型的三聚氰胺鹽(結構如圖 11所示)。熱重分析結果表明,MPPK提高了PP復合材料的高溫熱穩定性。添加25%的MPPK,PP阻燃體系的熱釋放率和總熱釋放率的峰值分別降低86%和76%,而殘炭量增加到67%。通過殘炭的數碼照片和掃描電鏡圖像,殘炭量迅速增加的原因是MPPK成功地在PP表面形成了胞狀和共格的殘炭層,從而保護部分樣品不發生燃燒。Yang等[27]設計合成了一種單分子膨脹型阻燃劑PPPAP(結構如圖 11所示)。該體系的極限氧指數值隨PPPAP含量的增加而增大。當添加40wt% PPPAP時,極限氧指數值為29%,垂直燃燒速率測試V-0等級。錐形量熱分析結果表明,加入20wt% PPPAP時,峰值熱釋放速率和總發煙量分別降低至65.7%和79.5%。

圖11 PPPAP、MPPk的結構圖Fig.11 Structure diagram of PPPAP and MPPK

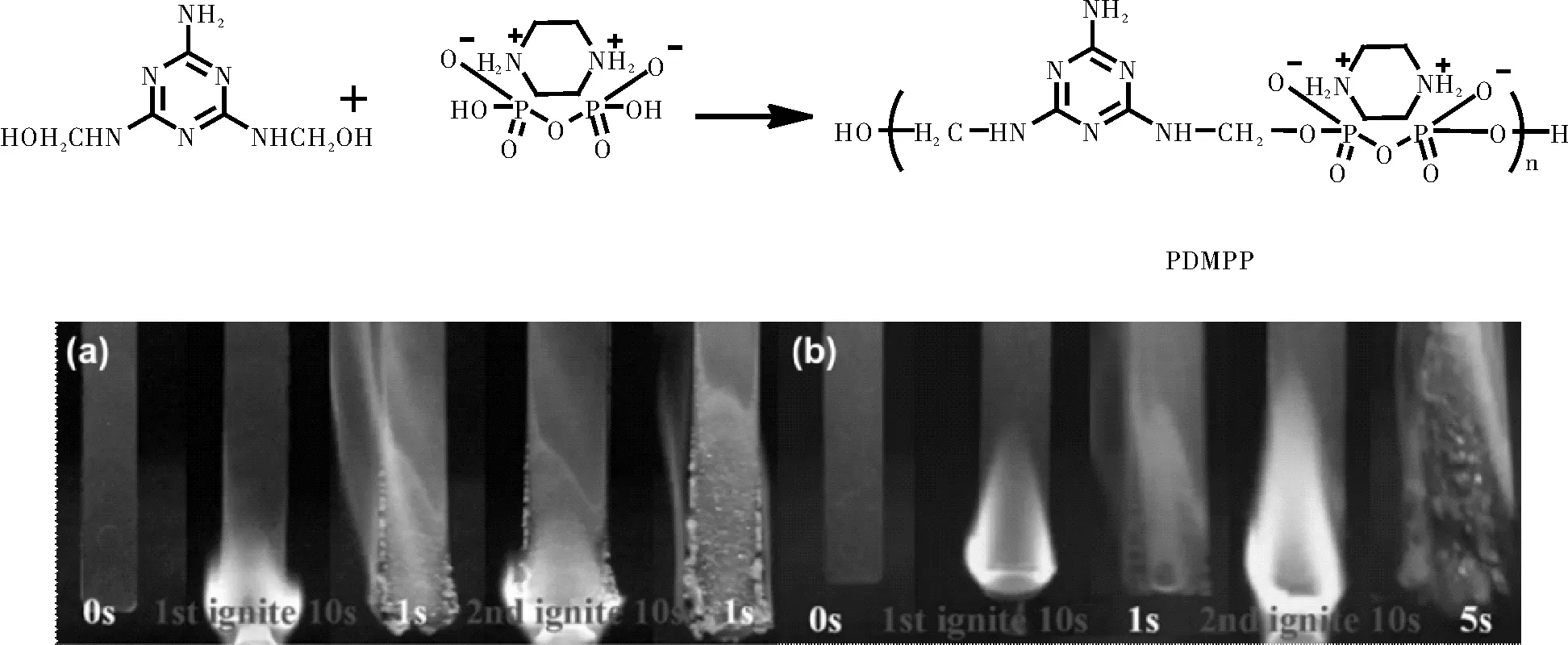

Liu等[28]合成了單組分防水阻燃劑(PDMPP)。對含量為23wt% PDMPP復合材料進行了70 ℃的熱水處理前后的垂直燃燒速率測試,圖 12是其在垂直燃燒速率測試中的過程圖,水處理前后的燃燒時間分別為1 s和5 s。極限氧指數從26.7%下降到26.3%。通過X射線單晶衍射分析,在燃燒過程中PDMPP產生了厚、致密、連貫且部分石墨化的炭層,表現出良好的分離效果。水處理前后的PP復合材料的熱釋放率、一氧化碳生成率、產煙率,其數值均在較低水平。證明PDMPP的加入提高PP復合材料的防火、防水性能。

圖12 PDMPP的合成路線以及23%wt PDMPP水 處理前(a)后(b)的燃燒圖Fig.12 Synthesis route of PDMPP and the combustion diagram of (a)before and (b) after 23% WT PDMPP water treatment

單組分阻燃劑表現出較好的阻燃效果,但也存在一些不足之處,例如需要加入相對較多的阻燃劑才能達到較好的阻燃效果、加工工藝相對復雜,原料價格相對昂貴等,這些不足極大的影響了單組分阻燃劑工業上的發展,目前實際生活中大部分的膨脹型阻燃劑生產仍舊沿用復配體系,很少直接應用單組分膨脹型阻燃劑,所以研究結構簡單,性能優越、原料容易得到的單組分阻燃劑是未來單組分持續發展的必要途徑。

1.4 微膠囊技術

微膠囊技術是一種利用無機或有機材料,將液體、固體等物質包裹在微型膠囊(簡稱微囊)內的保護技術。微膠囊化能顯著提高PP復合材料的耐水性和阻燃性。同時增大復合材料與PP基體之間的貼合性。一般情況下,聚磷酸銨(APP)與聚合物的相容性較差,在加工過程中容易泄漏到聚合物表面,導致聚合物復合材料的阻燃效率和整體性能下降。因此,對APP進行微囊化處理,有效的保護APP在聚合物高溫加工過程中不被降解成小分子[29-32]。圖 13是常見的微膠囊結構圖。

圖13 微囊結構圖Fig.13 Microcapsule structure

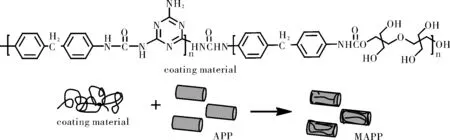

Yu等[33]制備了耐水性微囊聚磷酸銨(MAPP),(結構如圖14所示)。燃燒現象表明燃燒部位形成微膨脹的炭層,無滴液。隨著MAPP用量的增加,極限氧指數逐漸增加。當加入量為30wt%時,極限氧指數達到32.1%,垂直燃燒速率試驗V-0等級。通過分析比較微囊化的MAPP阻燃體系和無微囊化的APP阻燃體系。表明MAPP燃燒后的殘留率高于APP,MAPP能促進形成更加連續、致密的膨脹炭層。

圖14 MAPP合成結構圖Fig.14 MAPP synthetic structure diagram

Huang等[34]將聚磷酸銨(APP)包覆在三聚氰胺甲醛樹脂(MF)和硅酸鈉中,制備了含有核殼結構的阻燃劑MCSF(結構如圖 15所示)。為了進一步提高PP阻燃劑的成炭率,將聚酰胺6(PA6)作為成炭劑的增效劑加入,當MCSF和PA 6分別添加20wt%和10wt%時,極限氧指數為28.6%,通過研究燃燒后的化合物,推斷燃燒機理為APP在高溫下降解產生聚磷酸、焦磷酸或偏磷酸等,與此同時聚合物脫水成炭,形成穩定的固體殼層,負責隔離氧氣和熱量。MF和APP產生的非可燃氣體NH3、CO2、H2O、N2對O2進行稀釋,從而進一步降低火焰的燃燒速度。另外,當PA 6加入時,酰胺基與磷酸基之間發生的鏈式反應,提高了成炭速率,達到優化阻燃的效果。

圖15 MCSF的結構圖Fig.15 MCSF’s schematics

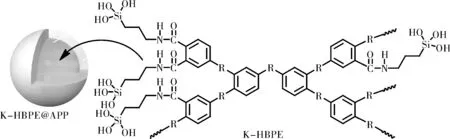

Zhang等[35]通過硅烷偶聯劑(KH-550)制備了超支化聚酯(HBPE)微膠囊化聚磷酸銨KHBPE@APP(結構如圖 16所示),通過測試,該阻燃劑具有良好的耐水性,同時與PP基體具有良好的相容性。當加入25%的K-HBPE@APP時,極限氧指數值為34.2%,依據熱行為測試,對其阻燃機理進行了如下推測,K-HBPE@APP受熱分解生成微量NH3和H2O,通過一系列的含Si、C、P、O等元素的交聯點,與聚磷酸銨降解產生的聚磷酸、焦磷酸或偏磷酸等進一步反應,形成膨脹、致密、連續的炭層,達到優化阻燃的效果。

圖16 K-HBPE以及K-HBPE@APP的結構圖Fig.16 Structure diagram of K-HBPE and K-HBPE@APP

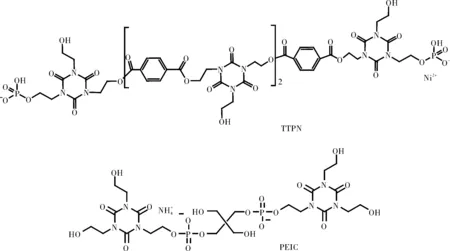

2016年Dong等[36]將納米管結構的磷酸鎳NiPO-NT以硅膠處理過的微囊聚磷酸銨(OS-MCAPP)進行包裹,制備PP/IFR/NiPO-NT復合阻燃材料,當NiPO-NT添加量為0.3%時,極限氧指數值從29.9%增加到33.9%,達到垂直燃燒速率測試V-0級。最大熱釋放速率由374.7 kW·m-2降低到255.5 kW·m-2。通過電子掃描電鏡結果,0.3%的NiPO-NT改善了膨脹型阻燃PP復合材料的炭層質量,使其更為致密,但是隨著NiPO-NT含量的進一步增加,炭化層表面出現少量裂紋,說明適量的NiPO-NT可以改善殘炭的表面質量,而過量的NiPO-NT則會導致殘炭的劣化。2019年該課題組[37]制備了以三(2-羥乙基)異氰脲酸酯(THEIC)、對苯二甲酸和磷酸二氫鎳為原料的新型含鎳成炭劑(TTPN)(結構如圖 17所示),并將其與硅膠處理過的微囊聚磷酸銨(OS-MCAPP)相結合,形成PP的膨脹型阻燃體系。添加30wt%的OS-MCAPP:TTPN(質量比為3:2),極限氧指數為33.5%,垂直燃燒速率試驗達到V-0等級。熱釋放速率峰值比PP下降了79.0%。通過熱行為測試,含有TTPN的復合材料具有良好的煙霧和CO2/CO抑制效果。同年,該課題組[38]以季戊四醇四磷酸八氫酯(PEPA)和三(2-羥乙基)異氰脲酸酯(THEIC)為原料制備了一種新型成炭劑(PEIC),同樣與OS-MCAPP相結合得到膨脹型阻燃PP復合材料。當添加30wt%的OS-MCAPP:PEIC(質量比為2:1)時,極限氧指數為32.7%,熱重分析表明,此配比殘炭量最高。同時,錐形量熱儀測試表明,其熱釋放速率峰值和產煙率峰值分別比PP降低了62.1%和33.4%,表現出良好的阻燃性能和抑煙性能。

圖17 TTPN和PEIC的結構圖Fig.17 TTPN and PEIC schematics

單組分阻燃劑是通過化學鍵將每個功能部分從內部連接在一起,而微囊化是通過外部的包裹行為,將不同功能組分的阻燃劑結合在一起。通過微膠囊化處理后的阻燃體系,不僅提高了材料相容性,也提高了阻燃效率。

2 生物阻燃

隨著人們越來越關注塑料制品對于生態系統的不利影響,源于自然資源的阻燃化合物的研究逐漸受到關注,生物基阻燃劑作為一種新型的環境友好阻燃劑,具有種類繁多、儲量豐富、來源廣泛,可降解的特點。N、P是構成IFR體系重要的元素,在生物基的阻燃劑中富氮的堿基被用作IFR體系一個較好的組成成分。Wang等[39]以嘧啶類的含氮堿基作為阻燃體系的氣源,對PP膨脹型阻燃劑進行改性。實驗表明尿嘧啶(U)或胞嘧啶(C)的加入對PP復合材料的阻燃性能起到提升作用。當17wt%的IFR體系加入1wt%U(或C)時,垂直燃燒速率測試V-0等級,極限氧指數為27.9%。通過熱重分析表明,適量的U(或C)加入加速了IFR體系炭層的形成,并調節了炭層的空間結構。圖 18(a)是PP/IFR復合材料的燃燒殘炭層,可以觀察到在炭層的中心有一些大洞和裂縫,這表明單純的IFR不足以保護底層樹脂免受燃燒。而在添加U后的阻燃體系中,形成了光滑、致密,具有很少裂紋和孔洞的炭層(見圖 18(b))。這種良好的炭層作為樹脂和火焰之間的屏障,抵抗了熱量和氣體的侵蝕,保護基體免受燃燒。

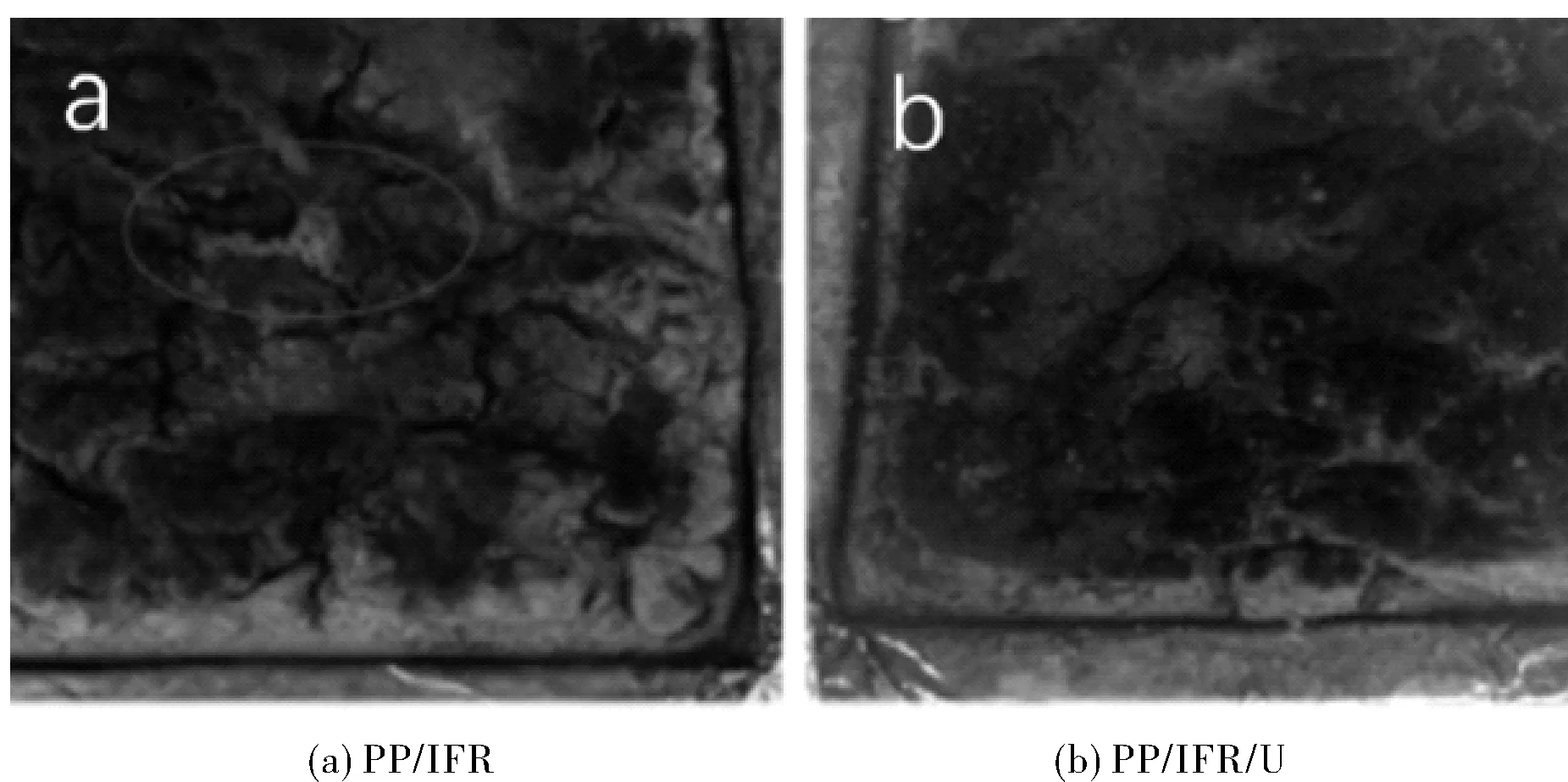

圖18 殘炭測試照片Fig.18 Carbon residue test photo

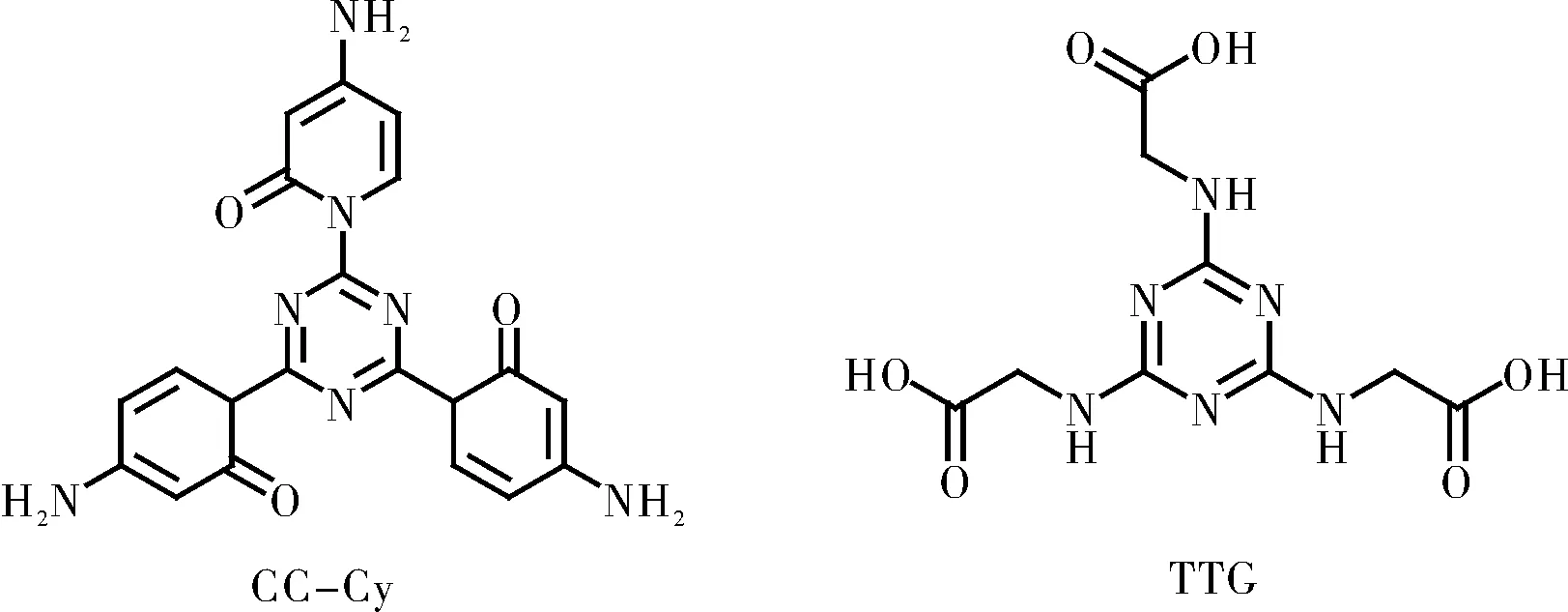

作為氣源的堿基對于膨脹阻燃體系的炭層起到了一定的調節作用,對體系的阻燃性也起到了提升效果,為研究這類生物質氣源與具有良好的成炭性能的三聚氯氰結合會產生怎樣的阻燃性,Ma等[40]以胞嘧啶(Cy)和三聚氯氰(CC)為原料合成了生物類三嗪衍生物CC-Cy(結構見圖19)。當5wt%CC-Cy作為成炭劑摻混進20wt% APP阻燃體系中,PP復合材料的極限氧指數為25.8%,垂直燃燒速率測試為V-2評級。可以看到阻燃劑CC-Cy的阻燃效果并沒有Wang等設計的更為有效。Ma等為了進一步改善PP膨脹型阻燃劑(IFR)體系的阻燃性能,選取雙酚A雙(磷酸二苯酯)BDP作為增效劑加入該復合體系,BDP可以發揮氣相阻燃作用。測得其極限氧指數為25.9%,垂直燃燒速率測試等級為V-0。說明增效劑的加入對于極限氧指數的影響不大,但是很好的提升了PP的垂直燃燒性能。通過進一步分析炭的熱降解行為和形貌,證明BDP在氣相作用下增強了PP復合材料的阻燃性能同時與APP、CC-Cy產生了協同作用。

堿基作為原料,價格昂貴,而氨基酸作為一種廣泛的自然資源,其結構多樣性和來源的普遍性也是科研人員研究的熱點之一。Wang等[41]以甘氨酸(Gly)和三聚氯氰(CC)為原料,制備了一種半生物基增效劑N,N,N-1,3,5三嗪2,4,6三基甘氨酸[TTG](結構如圖 19所示)。通過不同比例的比較實驗確定了含17wt%IFR和1wt%TTG的體系具有良好的阻燃性能,極限氧指數為29.5%。通過熱重分析和掃描電鏡測試,表明TTG能加速炭層的形成,同時調節炭層的多孔結構,從而提高阻隔性。利用紅外熱成像、錐形量熱儀等確定了PP復合材料的熱釋放速率峰值由223 s延遲到430 s,降低了67%,使得燃燒風險降低。

圖19 CC-Cy、TTG結構圖Fig.19 CC-CY and TTG structural graphs

海藻酸鹽作為一種可食用產品,其綠色環保性能得到了廣泛應用,阻燃性能也得到了相關人士的驗證[42],并且與混合物共同受熱時會產生交聯產物。Johanna Pallmann等[43]以磷酸化的海藻酸鈉(PSA)制備了新型的PP膨脹型阻燃劑。并對燃燒過程前后進行了詳細的測試分析。在800 ℃時殘炭量達到純PP的六倍,最大煙霧釋放率也低至0.17 m2/s,產煙率降低了85%。通過熱分析測試顯示,阻燃劑的存在,增加了吸熱峰值,降低了所有峰的焓,減緩熱降解過程。另外磷酸化的PSA具有更好的耐水性以及與材料的相容性。

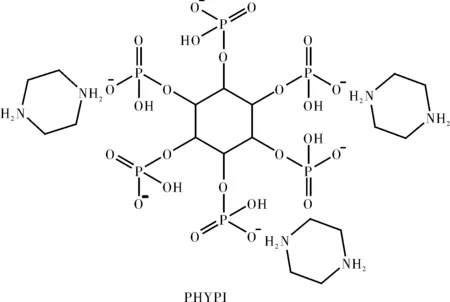

植酸通常存在于植物中,是許多植物組織中磷的主要儲存形式,尤其是麩皮和種子[44]。Gao等[45]通過植酸和哌嗪反應生成了一種新型生物基植酸鹽PHYPI(結構見圖 20)。添加18wt%的PHYPI阻燃效果最好,極限氧指數達到25.0%,垂直燃燒速率測試為V-0級。與純PP相比,PP/PHYPI的熱釋放率、總釋放熱等顯著降低。通過阻燃機理分析,在燃燒過程中,PHYPI分解生成穩定連續的含C=C和P-N-C結構的焦層,以此形成明顯的凝聚相屏障。另外這種生物基類的阻燃劑在合成過程中以水為溶劑,更好的符合環保阻燃理念。

圖20 PHYPI的結構圖Fig.20 PHYPI’s schematics

從已有的實驗來說生物基的加入并不會對炭層的結構做出改變,只是促進形成更加致密的炭層。但不足的是,基于生物基的環保類PP膨脹阻燃劑,生物基在體系中更多的是起到協同的作用,對與生物基酸源、炭源、氣源以及全生物基的研究相對較少。因此要提高生物基材料作為阻燃劑的潛力,還需要做大量的研究工作,探索新的生物阻燃體系。

文章綜述了PP材料在阻燃應用中的阻燃策略和阻燃劑,并介紹了該領域的相關研究進展。當負載較高的阻燃化合物時,阻燃劑會影響PP基體的力學性能,因此提高阻燃劑效率,減少添加量至關重要。同時在設計PP復合材料的阻燃配方時,不僅要考慮阻燃性能和機械性能的綜合性能,還要考慮應用過程中涉及的工藝條件和成本問題。目前,一些阻燃劑具有良好的性能,但大多數仍處于實驗室研究階段,其工業化應用以及商業化的道路依舊漫長,還需要克服一些挑戰。市場上已有的一些阻燃劑,特別是石油基化合物,在使用過程中還會產生有毒物質。因此,具有制備簡單、高效、環保等特點的應用途徑將是未來阻燃PP復合材料制備的發展趨勢。