純電動乘用車減速器效率研究

文國鋒,尹夢潔,謝立湘

株洲齒輪有限責任公司 湖南株洲 412007

隨著生活水平的不斷提高,人們對生活的質量越來越重視,擁有汽車的家庭爆發式增長。在此情況下,人們對能源的需求越來越大。化石能源是不可再生能源,隨著石油、天然氣的不斷開采,地球化學能源供應越來越緊張,因此人們越來越關注能源的節約。為了減少國家對化石能源的依賴,電力、風力等能源在汽車行業的使用越來越普及。最近幾年,純電動汽車的銷量快速增長。本文針對某款純電動汽車減速器進行了效率研究分析,為純電動汽車減速器效率提升展開研究,并尋找解決方法。

輸入參數

1.校核載荷

采用表1中最高轉速和最大扭矩的工況計算齒輪箱效率。

表1 輸入載荷參數

2.潤滑相關參數

潤滑相關參數見表2。

表2 潤滑相關參數

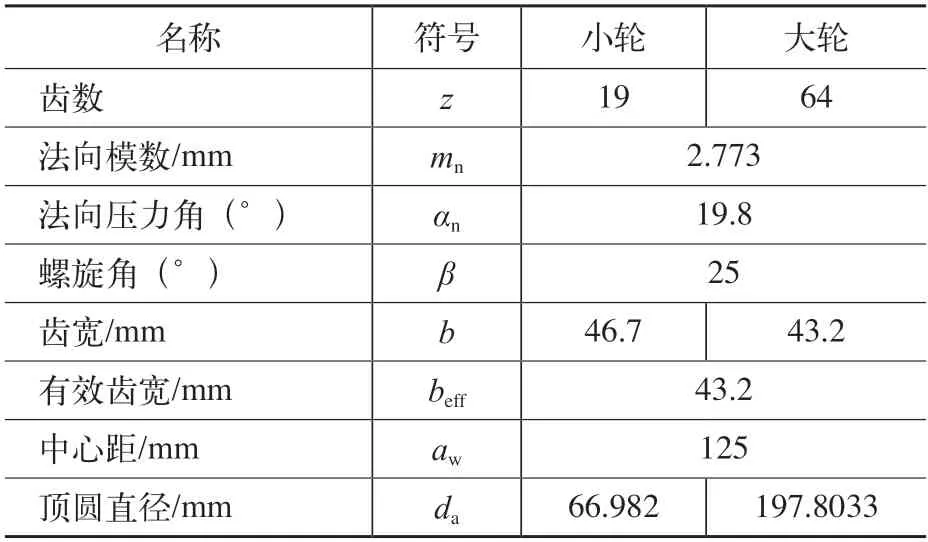

3.齒輪幾何參數

高速級齒輪副幾何參數見表3,低速級齒輪副幾何參數見表4。

表3 高速級齒輪副幾何參數

表4 低速級齒輪副幾何參數

4.齒輪浸油深度

齒輪箱中除高速級小齒輪未浸油,其他齒輪都有浸油,浸油深度如下:高速級大齒輪68mm;低速級小齒輪30mm;低速級大齒輪98.9mm。

5.軸承基本參數

某純電動汽車減速器結構及軸承布置如圖1所示,該減速器為單擋二級減速。軸承基本參數見表5。

圖1 某純電動汽車減速器結構及軸承布置

表5 軸承基本參數

計算過程

1.齒輪嚙合損失

齒輪嚙合損失PMLE計算如下:

2.齒輪風阻攪油損失

式中F一總齒寬,單位為mm;

β——螺旋角,單位為°,小于10°時取10°;

Rf——粗糙度系數,Rf=7.93-4.648/mt,其中tm為端面模數。

3.軸承功率損失

軸承功率損失PB:

式中M0——軸承空載摩擦力矩,單位為N·m;

M1——軸承負載摩擦力矩,單位為N·m;

nB——軸承轉速,單位為r/min。

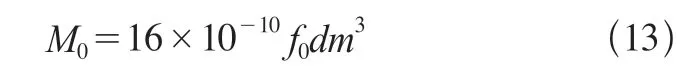

空載摩擦力矩M0:

μnB≥2000時,

式中f0——空載摩擦系數;

dm——軸承中徑,單位為mm。

μnB<2000時,

負載摩擦力矩M1:

式中f1——負載摩擦系數;

P1——摩擦力矩決定載荷,單位為N。

4.油封功率損失

接觸式油封的油封功率損失PS為:

式中TS——油封扭矩,單位為m。

對氟橡膠TS=3.737×10-3DS(DS為油封軸直徑);對丁腈橡膠TS=2.429×10-3DS。

分析結果

通過計算可知,減速器在高扭矩低轉速(扭矩-360N·m,轉速3261r/min)的工況下效率較高,效率為98.89%,在高轉速低扭矩(扭矩-61N·m,12 484.7r/m i n轉速)的工況下效率較低,效率為95.45%。具體見表6。

表6 不同工況齒輪箱功率損失及效率(單位:kW)

純電動減速器效率的臺架試驗

在試驗溫度為20℃的條件下,利用臺架對計算對象的樣箱進行了不同轉速和輸入扭矩情況下的效率試驗,以驗證計算的有效性。實驗結果如圖2所示。可見:輸入扭矩越小、轉速越高,效率越低;相反輸入扭矩越大、轉速越低,效率越高;試驗的數據和理論計算基本一致。

圖2 效率MAP

提高純電動乘用車用減速機效率的方法

通過計算和試驗可知,純電動乘用車用減速器的效率損失,在高速低扭區間損失比較大,而在此區間的效率損失主要在攪油損失、摩擦損失。所以,可以從以下幾個方面來提升效率。

1)減少齒輪嚙合摩擦損失。

2)減少齒輪攪油損失,即減小齒輪外徑、減小齒輪寬度。

3)降低軸承摩擦損失。

4)降低油封摩擦損失。

5)在保證充分潤滑的前提霞,減少潤滑油量。

6)采用低黏度潤滑油。

7)科學設計油道,保證在低速時,潤滑充分;而在高速時,讓油滯留在油道,減小攪油損失。

8)提高旋轉件的動平衡精度,以減小偏心振動造成的效率損失。