基于Abaqus的輪邊減速器行星輪軸和滾針軸承的優化設計

林方軍,劉艷萍,王海龍,遲述迪,王震震

1.山東蓬翔汽車有限公司 山東煙臺 265600

2.煙臺科技學院智能工程學院 山東煙臺 265600

商用車生產企業對動力匹配都有較高的要求,特別是一些自卸車及重型牽引車,此類汽車單級減速驅動橋一般難于滿足使用要求,通常采用單級減速器與輪邊減速器相結合的雙級減速驅動橋。

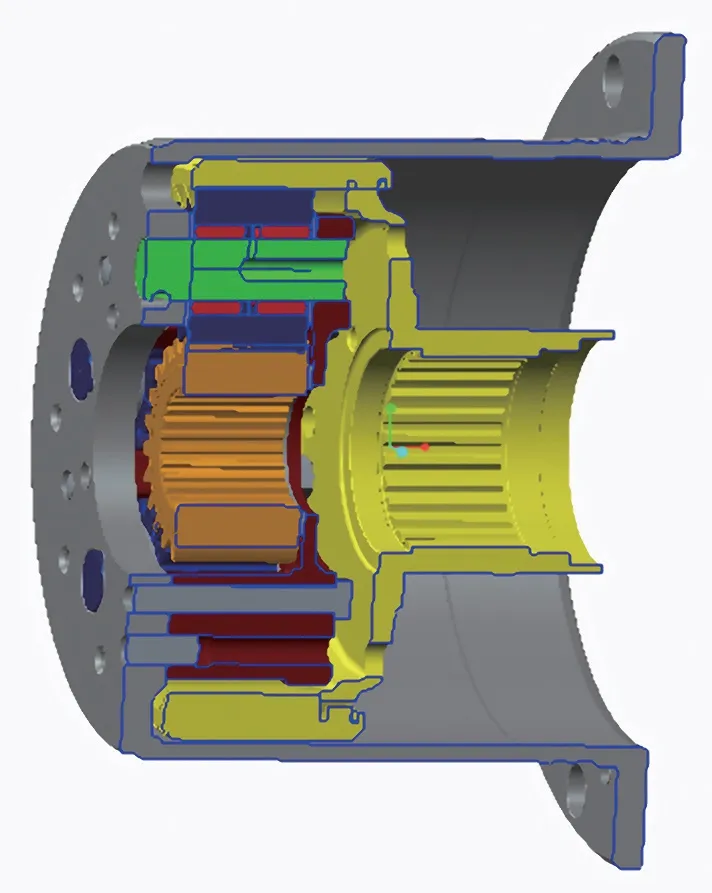

此布置可加大驅動橋的速比,提高整車的動力性,同時可縮小主減速器的外型尺寸,增大離地間隙,提升整車的通過性[1]。輪邊減速器內部結構包括行星輪系,行星齒輪與行星輪軸之間多采用滾針軸承結構[2]。

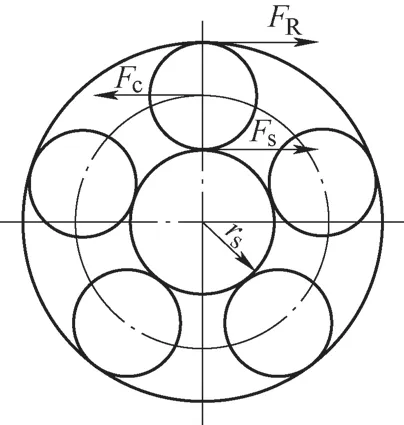

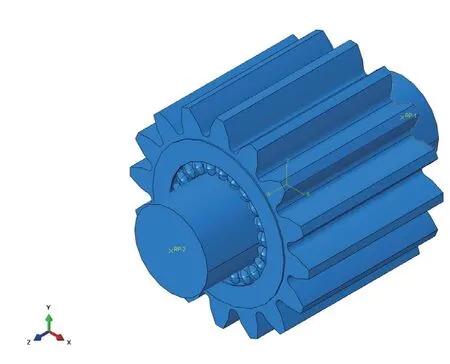

輪邊減速器結構如圖1所示。作為自卸車動力總成的關鍵部件,輪邊減速器要適合復雜工況且持續長時間工作,其出現故障的概率較大,且后果很嚴重。

圖1 輪邊減速器結構

通過某驅動橋輪邊減速器行星輪軸和滾針軸承失效模式,進行強度的理論計算和Abaqus有限元分析,優化結構設計,滿足使用要求。

故障信息

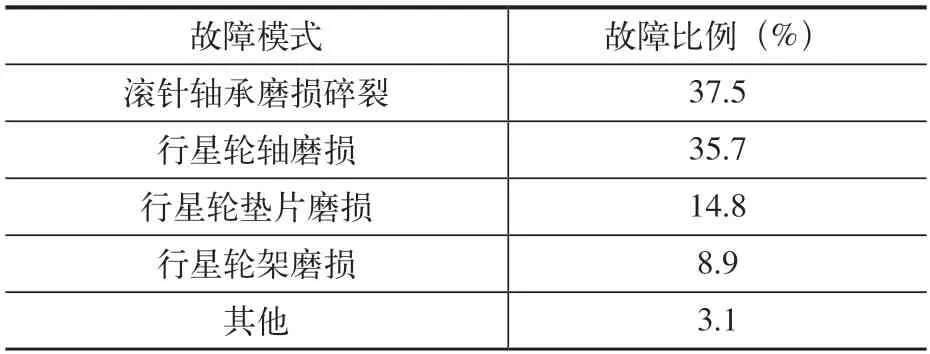

對某輪邊減速器的故障模式進行了統計分析,其故障模式主要有滾針軸承磨損碎裂、行星輪軸磨損、行星輪墊片磨損及行星輪架磨損等,故障模式如圖2所示,數據統計見表1。

圖2 故障模式

表1 故障數據統計

從表1可以看出,滾針軸承磨損碎裂占比37.5%,行星輪軸磨損占比35.7%,滾針軸承磨損碎裂與行星輪軸磨損故障占比接近,可認為此兩種故障模式基本同時發生,兩故障模式占比高達73.2%。由此可見,行星輪軸磨損和滾針軸承磨損碎裂是驅動橋輪邊減速器的主要故障模式。

原因分析

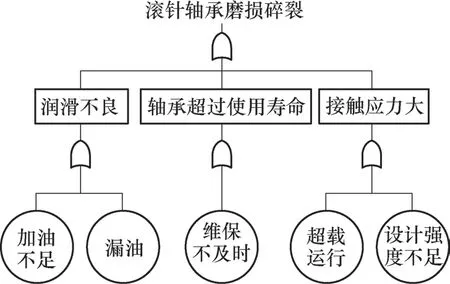

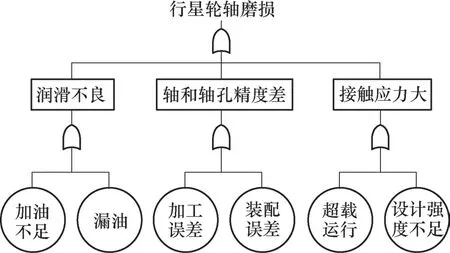

針對某驅動橋輪邊減速器主要的故障模式滾針軸承磨損碎裂和行星輪軸磨損,采用FAT分析法,通過故障樹,查找故障原因(見圖3和圖4)。

圖3 滾針軸承故障樹

圖4 行星輪軸故障樹

通過對兩種主要故障模式中間事件和底層事件的分析[3],需要加強客戶使用及維護保養的培訓;提升制造精度,加強制造過程質量管控,降低生產過程帶來的失效風險。接觸應力大,除了整車匹配動力過大,造成驅動橋的輸出轉矩過大、超載運行之外,滾針軸承布置及行星輪軸軸徑不合理會導致行星輪系強度不足,需從設計上優化結構,提升其強度,滿足使用要求。

優化設計

1.輪邊行星輪系受力分析

按照某商用車配置參數,根據發動機最大輸出轉矩、變速器一擋速比和橋總成速比,計算出車橋最大輸出轉矩T為44 000N·m。按輪邊行星輪系結構進行受力分析,如圖5所示。

圖5 輪邊行星輪系受力分析

作用在行星輪軸上的力為Fc,輪邊速比i輪=3.478,太陽輪節圓半徑rs=46mm,計算出太陽輪上的轉矩Ts=T/2i輪=6325.5 N·m,行星齒輪個數n,太陽輪作用在其與行星齒輪嚙合點的力Fs=1000Ts/nrs=27 502N,齒圈作用在其與行星齒輪嚙合點的力FR=Fs,行星架作用在行星齒輪中心的力Fc=FR+Fs=55 004N。

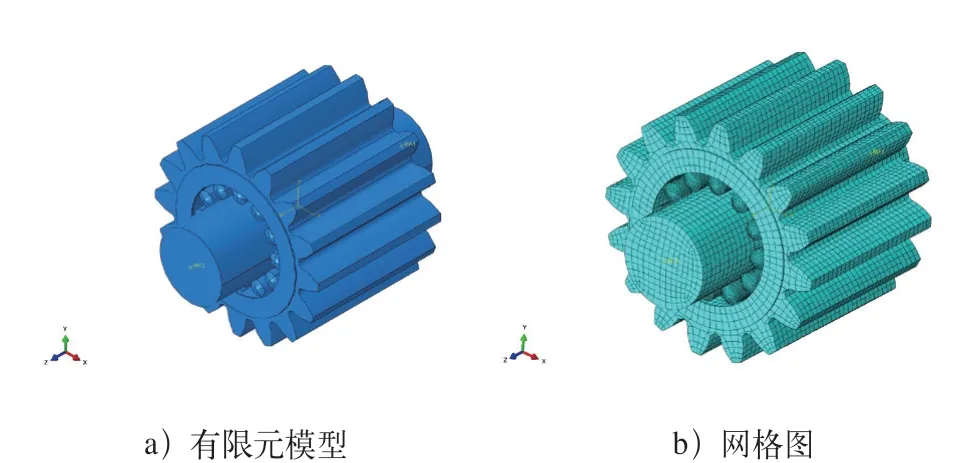

2.行星輪軸及滾針軸承有限元建模及改前結構分析

某商用車輪邊減速器滾針軸承與輪邊減速器是內嚙合型,在 Creo中建立輪邊減速器滾針軸承模型。將三維模型導入Abaqus后,設置各零件的材料屬性(見表2)及裝配關系,約束行星輪軸兩端,在行星輪軸中間施加力。得到行星輪系有限元模型及網格圖,如圖6所示。

圖6 行星輪系有限元模型及網格圖

表2 行星輪系材料屬性

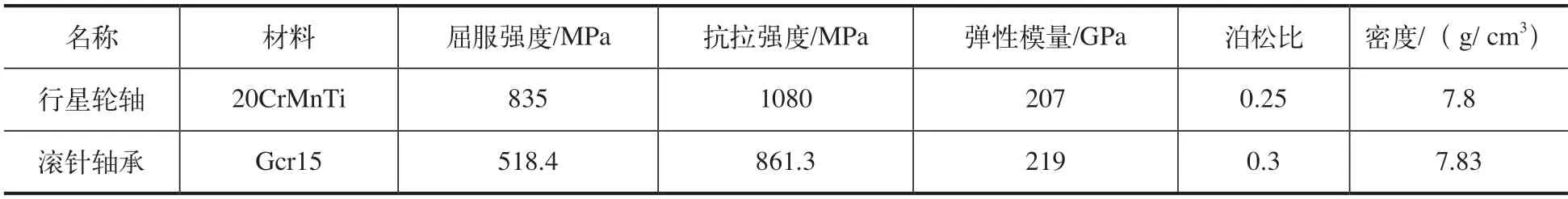

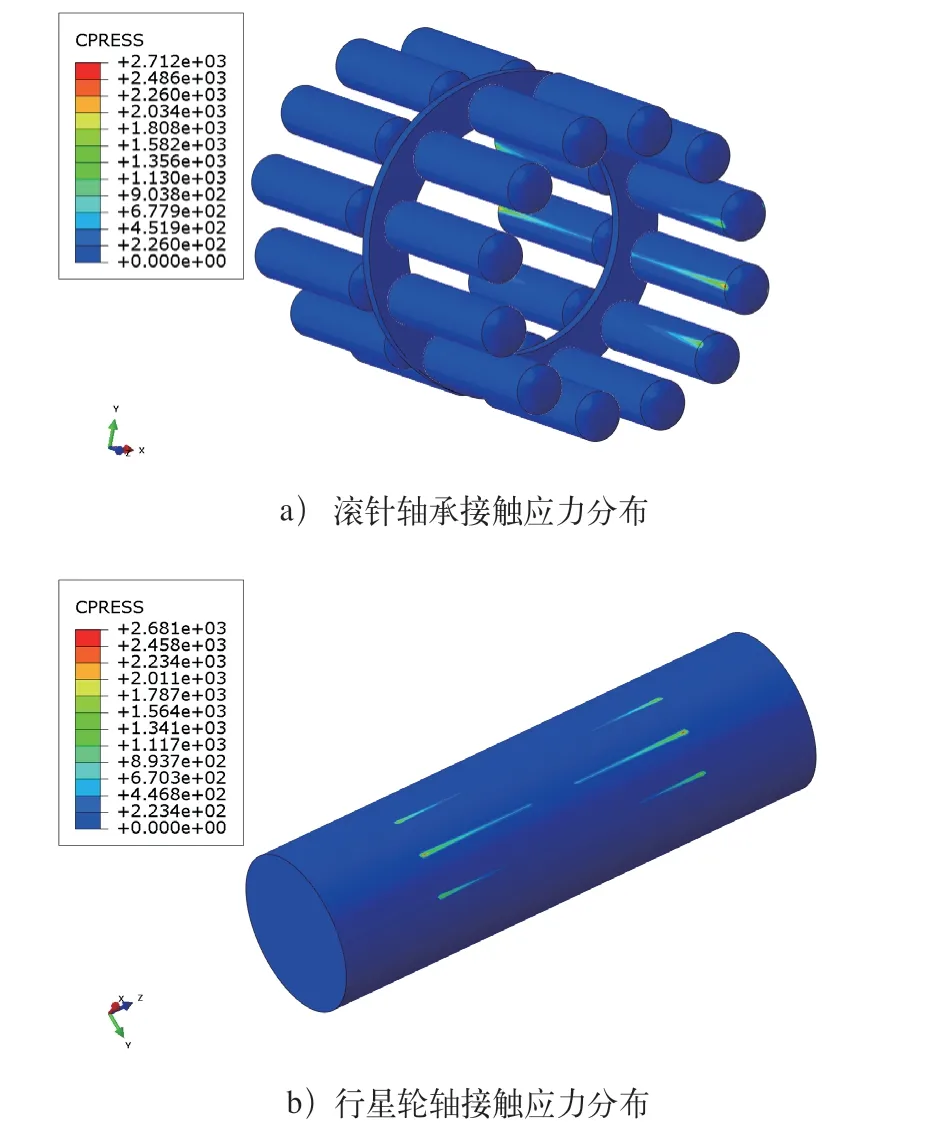

按以上要求進行有限元分析,應力分布如圖7所示,最大的接觸應為2712MPa,當滾針和行星輪軸軸頸表面硬度在58HRC以上時,許用接觸應為3000~3200MPa,可得其安全實數為1.1。工程上一般認為安全系數達到1.5左右比較可靠,此安全系數遠達不到要求,是導致行星輪軸磨損和滾針軸承磨損碎裂的主要原因,需進行結構優化,增加強度。

圖7 滾針軸承和行星輪軸接觸應力分布

3.行星輪軸及滾針軸承優化設計

初步原因分析及有限元分析結果為接觸應力大強度不足。為降低兩者之間的接觸應力,需增大兩者的接觸面積,改進方向有兩個方面:

1)由帶保持架的滾針軸承優化為圓周滿布的滾針軸承。

2)行星輪軸加大軸徑。

為保證零部件的通用性,行星輪保持不變,可通過減小滾針軸承的直徑來滿足以上兩個方面。

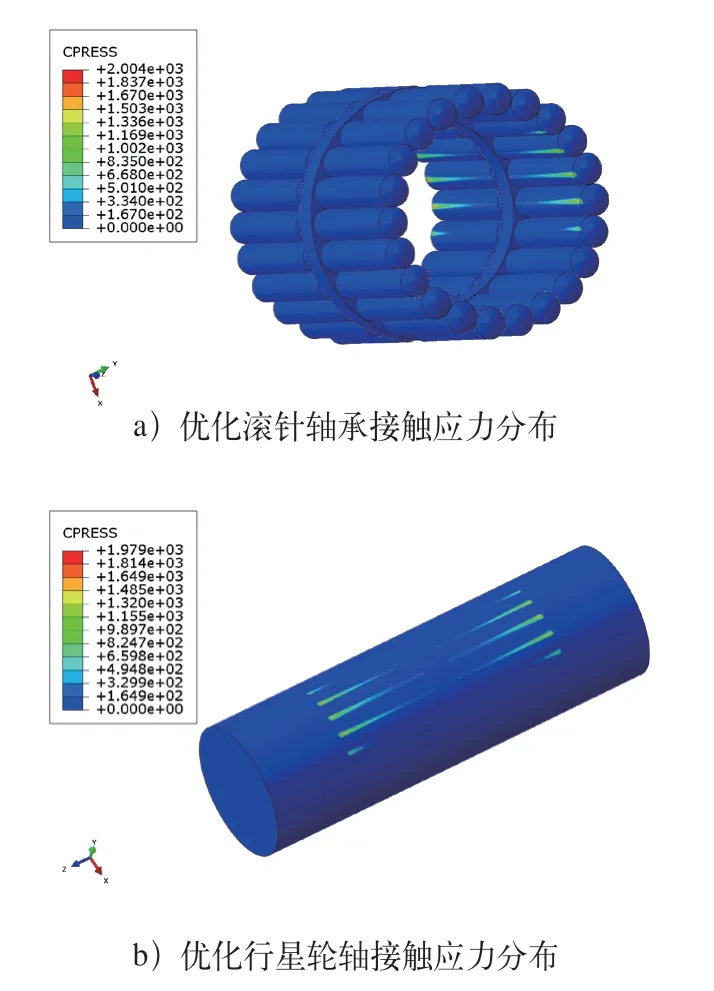

按改進的方向重新設計行星輪系并進行有限元分析,分析方法與改前一致。模型及分析結果如圖8和圖9所示。其中最大接觸應力為2004MPa,安全系數為1.49,滿足1.5左右的要求。

圖8 優化模型

圖9 優化后行星輪系有限元分析

增加滾針數量和增大行星輪軸徑后進行有限元分析,有效降低了接觸應力,安全系數提升35%。

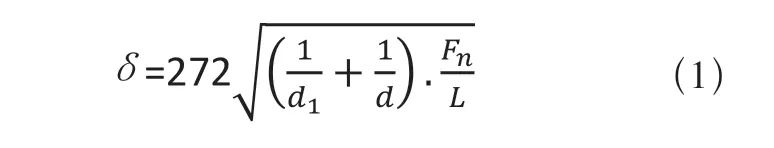

為驗證有限元分析結果的可靠性,進行理論計算。滾針軸承的接觸應力計算公式:

式中d——滾針直徑,單位為mm;

L——滾針工作長度,單位為mm;

d1——行星輪軸直徑,單位為mm;

Fn——Fc作用下一個滾針所受的最大載荷,單位為N,Fn=4.6Fc/iz,i為滾針列數,z為每列中的滾針數。

對比有限元分析及理論計算結果(見表3),優化后最大接觸應力相差3.9%。對于應力結果,如果數值仿真結果和理論結果的差異小于5%,就很理想了[4],可以認為有限元結果可信。改前和優化后滾針軸承和行星輪軸實物如圖10所示。

結語

通過商用車某驅動橋輪邊減速器故障統計分析,行星輪軸和滾針軸承磨損為其主要失效模式,采用FAT分析法,查找行星輪軸和滾針軸承失效因素。采取增加滾針軸承數目和增大行星輪軸軸徑的優化設計,利用理論計算和Abaqus仿真分析的方法,優化設計有效降低接觸應力,提升35%的安全系數。為驗證優化方案的實效性,監控售后市場8個月,故障同比下降了70%左右,證明改進有效。