大口徑通風管道流量測量技術的研究進展與趨勢

馬世海 劉思源

(中國核電工程有限公司)

隨著科學技術的不斷發展和國民經濟水平的快速提高,在“雙碳戰略”目標背景下,流量測量相關領域也面臨著巨大的機遇和挑戰。 相應地,對管道流量測量的要求也越來越高。 目前,工業廠房的通風系統大多選擇機械通風,依靠排風扇、通風機等機械設備輸送空氣,甚至部分工業領域需要實現廠房通風的分區管理,比如為了維持核設施廠房的正常運行,使用送風、排風機等設施進行通排風, 以維持廠房各分區的負壓梯度。 由此可見,實現工業廠房中通風管道流量的準確測量,對廠房的正常運行至關重要[1]。

近幾十年,工業設施的大型化已成為工業發展的必然趨勢,廠房中的通風管道口徑基本大于500 mm。 對于如此大口徑管道流量的測量,采用普通管道式流量計測量時,存在設備笨重、壓損大及能耗高等問題[2,3]。 因此,非接觸式流量測量方式應運而生,如均速管流量計、熱式質量流量計及氣體超聲波流量計等流量檢測儀表,這些流量儀表避免了管道式流量儀表應用時的缺點,普遍具有結構簡單、安裝及維修方便等特點[4~7]。

1 大口徑通風系統與通風管道流場分析

1.1 工業廠房通風系統設計目標

工業廠房的通風也稱為稀釋通風,不同工業領域的通風系統對送風和排風的要求也不相同,有的需要對廠房進行分區控制,保證一定負壓梯度;有的需要對較大區域通風,要分為多個送風、排風子系統等。 不管哪種形式、哪個領域的工業廠房通風系統,通風管道都是通風系統重要的組成部分。 根據廠房規模,一般的通風管道直徑設計為600~1 000 mm, 有的甚至達到4 000 mm以上。 因此,通風管道的合理設計不僅能提高通風系統的技術性能和使用效果,而且能夠降低運行與投資費用。

1.2 通風管道流場情況分析

在敷設布置通風管道時, 依據通風工藝要求,必須在各口徑的通風管道上安裝支管、閥門、變徑管、彎頭及過濾器等各種管配件。 考慮廠房現場條件的限制以及通風管配件的各種組合形式,通風管道的流場無法達到充分發展紊流(一般認為需要經過30D,D為管徑)的流場狀態[8,9]。

絕大多數流量檢測儀表都與管道流場中的流速分布有關,如果流場中某一截面各點流速不均勻,且由于通風管道的口徑較大,檢測儀表測點速時無法代表整個截面的流速,因此將造成較大的檢測誤差。

從以上分析可知,目前對于大口徑通風管道流量檢測的關鍵是選取合適的安裝位置、合適的流量儀表并進行正確的安裝與使用。

2 大口徑通風流量測量技術

當前大口徑通風管道的流量測量主要是從能效、 儀表安裝及維護等方面進行充分考慮,保證測量能夠滿足廠房運行要求。 按結構,應用最為廣泛的是插入式流量儀表和非接觸流量儀表,該類儀表可以最大程度減小管道壓力損失、節省資源,方便后期設備維護。

筆者主要探討均速管流量計、熱式質量流量計和氣體超聲波流量計在大口徑通風管道流量測量中的應用, 內容主要在儀表結構與原理分析、儀表技術發展及通風流量應用分析等方面。

2.1 均速管流量計

2.1.1 結構與原理分析

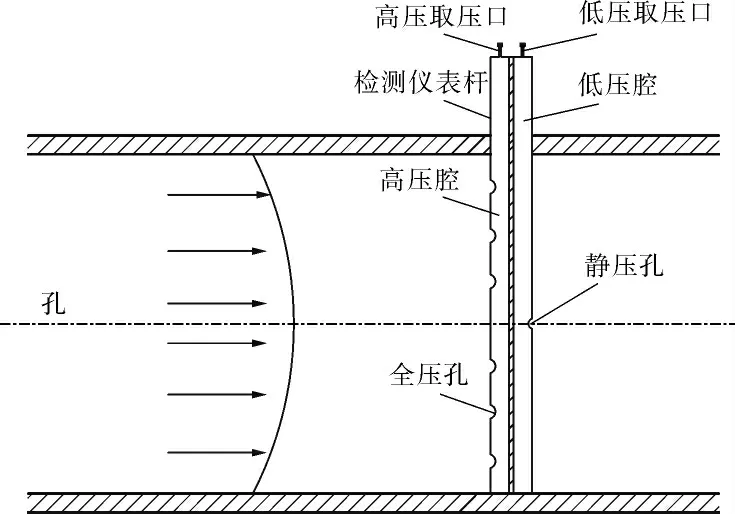

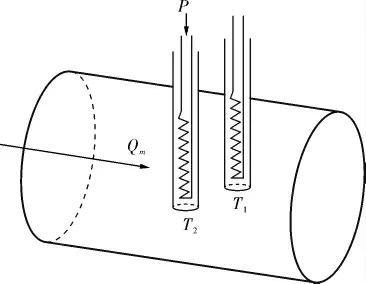

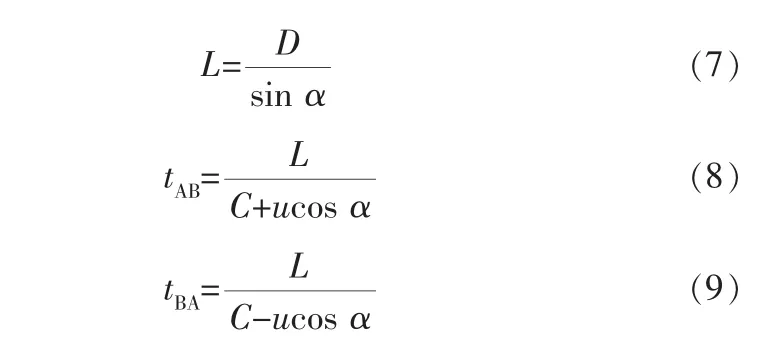

均速管流量測量技術是從皮托管(Pitot)原理發展而來的流量檢測技術,因此兩類儀表都適用伯努利方程。 與皮托管測單點流速的不同之處在于,均速管流量計輸出的壓差是流體徑向多點平均全壓與平均靜壓的差值。 均速管流量計屬于插入式流量檢測儀表,其檢測原理和儀表結構如圖1所示[10,11]。

圖1 均速管流量計檢測原理和儀表結構示意圖

均速管流量檢測儀表桿是一根中空的金屬桿,在流體流過檢測儀表桿時,經過全壓孔的壓力值在正壓腔內平均后通過高壓取壓口進行傳遞,而靜壓取壓口的壓力通過低壓取壓口進行傳遞。 通過高、低壓取壓口傳遞出的壓力經過差壓變送器等設備,可以得到流體經過均速管流量計后的壓差值。

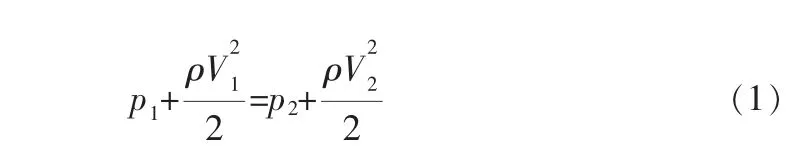

在檢測過程中,忽略摩擦阻力、流體高度差等因素,根據標準伯努利方程可得:

式中 p1——各全壓孔側平均壓力,Pa;

p2——靜壓孔側壓力,Pa;

V1——全壓孔側流體流速,m/s;

V2——靜壓孔側流體流速,m/s;

ρ——流體密度,kg/m3。

對于穩定流體, 在全壓孔側的流體速度為零,根據式(1)可得:

近似得:

式中 V——管道內流體的平均流速,m/s。

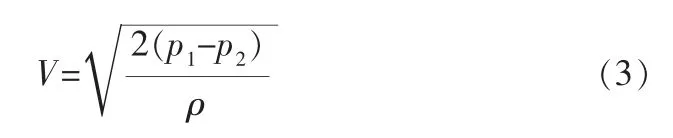

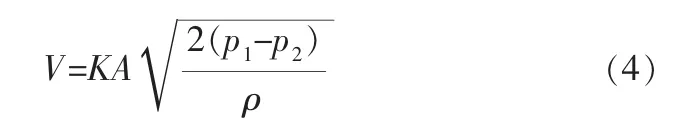

但在實際測量過程中,管道內流場不能夠達到穩定均勻,同時會存在摩擦阻力、管道規格尺寸不同等情況。 因此,式(3)不能直接應用于工程中,需要對其進行修正,修正后的計算式為:

式中 A——管道截面積,m2;

K——均速管流量系數,無量綱。

流量系數K需要均速管流量儀表廠家提供給用戶,用于流量計算。 對同一類型的均速管流量計來說,實際上K值也不是同一個常數,一般會隨著流體雷諾數的變化而變化。

2.1.2 技術發展及通風流量應用分析

早在20世紀60年代,均速管流量計就已經由美國的底特雷希標準公司 (Dietericn Standard Corporation)研制出來了,并在石油化工和化肥裝置大口徑管道的空氣等介質流量的測量中應用。由于該儀表在大口徑管道流量測量的優勢,后續得到了廣泛研究、應用和發展,并逐步發展出了多種截面類型的儀表,先后經歷了圓形、菱形、機翼形、T形、子彈頭形及德爾塔形等[11]。 早年,我國在引進相關化工裝置的同時引進了均速管流量計,使得該類儀表在國內大口徑流量測量領域得到廣泛應用,并有多家儀表廠開始對該類儀表進行研究和生產, 進一步推動了該類儀表的應用。目前, 應用最為廣泛的在發電廠一/二次風量、化肥廠風量及生產企業通風等多個領域大口徑管道的流量檢測。 根據全球流量儀表市場的調查數據,均速管流量計處于全球流量儀表的前十位[12]。

在應用均速管流量計測量管道流量時,同其他流量儀表一樣,需要在滿足一定的前、后直管段長度條件下才能保證測量結果的準確度,一般要求安裝流量計前直管段長度為7D~25D,使流體成為充分發展的湍流。 但廠房內的大口徑通風管道在很多時候無法布置足夠長的直管,管道流場處于紊流狀態,故一個徑向的平均流速無法代表整個管道截面的平均流速,導致均速管流量計檢測精度明顯降低。 對于這種情況,可以考慮在同一截面插入多支均速管流量計,以充分反映通風管內的流速分布[13],將單一均速管的徑向線速度平均值等效為通風管道截面的平均速度,以此提高通風流量檢測的精度。

均速管流量計的應用優勢在于其結構簡單、精確度相對較高、性價比高、維護方便,尤其是對于大口徑管道壓力損失小、節能效果顯著。 目前,該類流量計隨著人們認識程度的逐步深入,其應用范圍也越來越廣泛,越來越多的科研院所和廠家正在開展深入研究, 研究方向主要在以下3個方面:

a. 均速管流量計檢測儀表桿截面形狀;

b. 均速管流量計檢測儀表桿開孔位置與開孔數量;

c. 均速管流量計的計算流體力學仿真。

2.2 熱式質量流量計

2.2.1 結構與原理分析

熱式質量流量計 (Thermal Mass Flow,TMF)是一種基于熱傳遞原理實現管道流量測量的儀表,其理論基礎源于金氏定律,目前應用最廣泛的是恒功率法和恒溫差法兩類儀表。

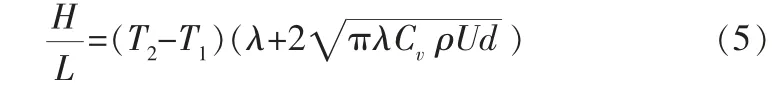

金氏定律的工作原理是將兩個溫度傳感器置于管道流體中,其中一個傳感器用于檢測流體溫度T1,另一個傳感器經一定功率的電加熱,使其溫度T2高于T1,隨著管道流體流動不斷帶走熱量,溫度T2降低,即可根據溫差求出管道的流量。基于金氏定律的熱式質量流量計的工作原理如圖2所示, 其中,Qm為流體的質量流量,P為熱端傳感器施加的電熱功率。

圖2 熱式質量流量計工作原理

熱式質量流量計依據的金氏定律表征的是與熱散失率有關的各參量間的關系,即:

式中 Cv——定容比熱容,J/(kg·K);

d——熱絲直徑,m;

U——流體流速,m/s;

λ——流體的熱導率,W/(m·K)。

將流體中表示自身屬性的物理變量的積用某一個參數表示,可將式(5)優化為:

其中,K1、K2、K3為儀表設計和校準標定常數。

式(6)即為恒功率和恒溫差兩種形式的熱式質量流量計應用的基礎理論。

恒功率式,即電加熱功率P恒定不變,流體經過管道時溫差ΔT會發生變化,通過測量ΔT,根據金氏定律即可以計算出質量流量。

恒溫差式,即保證ΔT恒定不變,隨著流量的變化測量保證溫差恒定的閉環電路輸入功率P,根據金氏定律也可以計算出質量流量。

2.2.2 技術發展及通風流量應用分析

20世紀初,美國人托馬斯設計了一種用于氣體介質的插入式流量測量儀表,非常適用于大流量的測量,這種流量計直接將加熱線圈和測溫電阻接觸被測氣體, 因而不可避免地帶來腐蝕、磨損及防爆等一系列問題。 到了20世紀50年代,開發出克服了托馬斯流量計缺陷的邊界層流量計,但流量測量結果容易受流體物性參數(如熱導率等)的影響。 隨著科學技術的進步和發展,對工業生產所用的大口徑氣體流量的檢測需求越來越迫切。 1992年,庫爾茲改進設計了一種新結構的熱式質量流量計, 一經問世便得到了迅速的發展,現在已經廣泛應用于各領域的大口徑氣體管路流量測量,尤其是在通風管道領域應用更為廣泛。 我國對熱式質量流量計的研究主要在2000年以后,礦冶研究院、中國科學院及華中科技大學等科研機構與高校都在進行熱式氣體質量流量計的研究,并取得了一定的成果,經過近20年的研究和發展,國內的熱式質量儀表的技術研究也有了快速的發展。 國內熱式質量流量計的市場應用中,國外產品占有率仍然較高,目前國內只有為數不多的一些廠商在進行生產,國內產品市場占有率較低。

熱式質量流量計應用的最大特點是精度高、量程比大、結構簡單、壓損小、便于安裝維護、故障率低、準確性和重復性好,不受溫度和壓力影響,但儀表檢測的響應速度相對較慢。 在大口徑通風管道中應用時,所測結果會受流場不規則流速分布的影響, 需要對儀表檢測方案進行調整,如采用多點熱式儀表、 增加檢測儀表數量等,以提高這類儀表在大口徑通風管道不規則流場應用的檢測精度。

當前國內外在熱式質量流量計領域的研究方向主要集中在以下方面:

a. 改進熱式質量流量計的傳感器結構,達到提升測量精度并增強環境適應度的目的;

b. 研究信號的處理方法,如采取補償算法或者使用不同器件處理輸出信號;

c. 改進開發多點熱式質量流量計,以更加適應大口徑管道氣體流量的測量。

2.3 氣體超聲波流量計

2.3.1 結構與原理分析

氣體超聲波流量計是通過檢測發射出的超聲波與接收到的超聲回波信號間的差異或兩者的時間差, 達到測量介質流速和流量的目的。目前, 氣體超聲波流量計的測量方法有多普勒效應法、波束偏移法、相關法、噪聲法和速度差法。

多普勒效應法是超聲波遇到運動的顆粒反射回波后產生頻率差,進而利用該差值間接獲得流量的方法,可用于檢測含有懸浮粒子或氣泡的流體。

波束偏移法是超聲波在垂直于流體方向傳輸時,流動的流體使其發生偏移,通過檢測這個偏移量來檢測流量,一般用于流速較高的場合。

相關法是利用信號周期性和噪聲隨機的特點,通過相關函數計算信號時間間隔,進而獲得流量的方法。 該方法運算復雜,要求儀表有較強的運算處理能力,但抗干擾能力強。

噪聲法通過檢測流體流場自身的噪聲信號,進而得到檢測流體的流量。 該方法結構簡單,但信號微弱,抗干擾能力差,精度低。

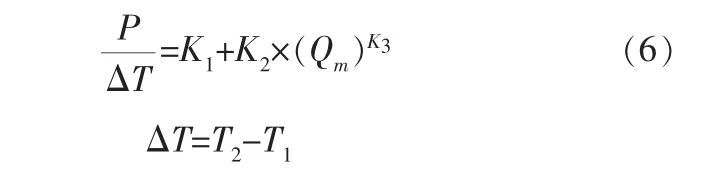

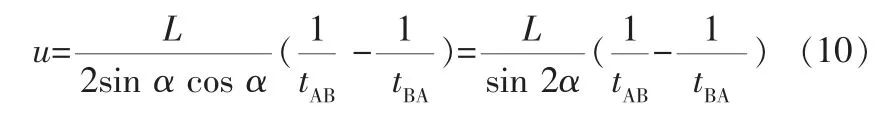

速度差法是國內外廠家廣泛采用的方法,市場占有率較高[13],該方法是利用超聲波在流體傳播順流與逆流的速度差來求取流速或者流量,分為時差法、相位差法和頻差法3種,其中相位差法和頻差法在本質上與時差法是一致的,目前這兩種方法由于無法克服流體溫度變化帶來的誤差已逐漸較少應用,而時差法超聲波流量計在大口徑氣體管道流量測量領域的應用越來越廣泛。 時差法超聲波流量計的工作原理如圖3所示, 其中換能器A與換能器B以非接觸方式安裝于大口徑管道,兩個換能器彼此互為激發接收。 流體流動速度為u;當換熱器A發射B接收時記為順流時間tAB,反之B發射A接收時記為逆流時間tBA,兩者存在一定的時間差; 兩換能器的直線距離為L;L與管道的夾角為α;管道口徑為D。

圖3 時差法超聲波流量計工作原理

由于超聲波速度C受傳輸介質溫度影響較大,導致在使用超聲波檢測流量時,實際工況溫度發生變化會影響測量精度。 目前常用的改進算法如下:

結合式(7)~(9)可以推導出流體流速u,即:

從式(10)中可以看出,只要分別測出順流、逆流的波程時間就可以得到管道內介質的流速,并且可以避免由于介質溫度變化而導致的測量誤差,提高測量精度,但此流速僅為管道中兩轉換器徑向的平均線流速。

對于大口徑風管流場分布情況比較復雜的情況,單通道的平均線流速無法代表整體截面的平均流速,此時需要采取多聲道超聲波流量計進行流量測量。 通過精確測量每個聲道的流速,再采用加權積分方式計算大口徑管道流量。

2.3.2 技術發展及通風流量應用分析

氣體超聲波流量計的研究可以追溯到20世紀30年代,德國學者Ruttgen首次提出利用超聲波測量流量的概念, 此后各國開始了相關研究,1955年美國開發出了第1臺超聲波流量計并應用于工業領域。 隨著微電子技術和信號處理技術的發展,20世紀70年代后, 氣體超聲波流量計的超聲波換能器關鍵技術得到快速發展,使得氣體超聲波流量計逐漸在市場中廣泛應用。 目前,世界上研究和生產氣體超聲波流量計處于技術領先地位的公司仍然集中在美國、日本、德國及英國等,他們的產品代表和引領了氣體超聲波檢測技術的水平和趨勢。 相比而言,我國對氣體超聲波流量計的研究起步較晚,20世紀60年代中期,上海工業自動化儀表研究所開發了適用于水電站的特大口徑液體超聲波流量計,后來北京大學等高校和科研機構也陸續開展了相關研究,在大口徑液體管道測量方面有了長足進步。 但氣體超聲和液體超聲相比,存在信號衰減大、信噪比低、噪聲干擾嚴重及聲透射不穩定等一系列不利因素,因此在液體超聲中取得的信號處理方式無法適用于氣體超聲波流量計,國內一度沒有可以采購的氣體超聲波流量計。 直到2002年,上海中和維思儀器儀表有限公司聯合同濟大學承擔了氣體超聲波流量計的研制工作,于2005年取得樣機認證,成為國內首家生產和銷售氣體超聲波流量計的企業。

正是由于氣體超聲波流量計具有準確度高、無可動部件、非接觸安裝、雙向測量、重復性好及無壓損等眾多優點,適合于大口徑通風氣體管道的檢測,使得國內外研究學者及廠家在不斷地攻克各項技術難關。 目前,氣體超聲波流量計已經日趨成熟,多個國家和國際組織先后發布了超聲波流量計的標準規范,我國于2001年發布了GB/T 18604—2014 《用氣體超聲波流量計測量天然氣流量》,2007年發布了JJG 1030—2007 《超聲波流量計檢定規程》。 正由于超聲波流量計具有的精度高、適用性強等優點,已經廣泛應用于各類貿易交接計量業務中[14~16]。 在進行大口徑通風管道流量測量時, 對于通風管道流場分布不均的情況,可通過增加超聲通道的方式在一定程度上彌補其檢測精度不足的缺點。 但由于氣體超聲波流量計的技術門檻高,使得該類儀表相比其他類型的流量計價格較高,限制了它的廣泛應用。

目前,國內外各公司和研究機構在氣體超聲波流量計領域的研究方向主要集中在以下方面:

a. 準確獲取傳感器的微弱信號。 工業現場環境使信號干擾加大,需要準確獲得有效檢測信號。

b. 提高接收信號時間的準確性。超聲波檢測信號為納秒級,需要及時對接收到的超聲波信號準確判別是否為第1波, 并對丟波情況設計處理方案。

c. 處理超聲回波信號。 超聲波傳感器高輸入阻抗的結構決定了信號耦合和放大過程的干擾程度,因此需要進一步對信號調理進行研究。

3 總結與展望

工業廠房大口徑的通風流量檢測一直是流量檢測的 “痛點”, 早期采用管道式流量測量方案,壓損大、經濟性差。 隨著技術的不斷發展,逐步采用插入式均速管流量計、熱式質量流量計和非接觸式的超聲波流量計測量方案,超聲波流量計減小了壓損,提高了經濟性,這也是目前應用最廣的測量方式。

目前,大口徑通風流量儀表的研究趨勢主要集中于提高儀表的檢測精度、降低儀表造價等方向,同時針對儀表智能化、多參數檢測的研究也越來越多,以期能夠更好地適應各類大口徑管道的氣體流量測量。

我國當前在大口徑通風流量測量領域的研究也有了較好成績, 能夠滿足現場檢測要求,但是相比國外產品,在檢測精度、穩定性及可靠性等多方面還有較大差距, 需要繼續加大投入,進行深入研究。