一種噸包裝袋氣動封口機及其控制系統設計

袁志林 高翠芝

(北京航天動力研究所)

凈重法顆粒噸包裝機廣泛應用于聚乙烯、聚丙烯及聚酯等化工散料定量包裝行業。 噸包裝袋的封口質量對包裝過程、運輸過程、儲存過程以及產品分銷等各個環節都有很大的影響[1]。 目前噸包裝袋的封口形式主要為扎帶捆扎和熱封,由于熱封工藝無需輔助封口材料且能有效提高生產效率,因而在化工物料的定量包裝行業應用越來越廣泛。

包裝袋的熱封強度和封口完整性是定量包裝生產中的質量控制要素, 以往的研究表明:熱封時間、熱封溫度和熱封壓力是影響熱封強度和質量的最重要因素[2~4]。受限于噸包裝機特殊的結構形式和熱封要求,市場中現有熱封機在實際應用中存在諸多弊端,如封口成型效果差、冷卻時間長等。 筆者針對國內外現有產品的不足,設計了一款能夠精確設定熱封溫度、熱封壓力、熱封時間和冷卻時間的氣動封口機,在保證封口質量的同時有效提升了生產效率。

1 氣動封口機系統設計

熱封理論認為熱封過程是在封口機施加的熱量和壓力作用下,處于熔融狀態的熱封界面之間的大分子互相滲透、擴散、蠕動,從而使兩個表面融結在一起,在一定時間內,兩個熱封表面結合成一個表面,充分冷卻完成熱封[5]。

王東升等在大量試驗的基礎上,初步確定了PET/PE 等復合膜的各種熱封工藝參數的基本范圍[6]。 但試驗中測試的封口都是折疊規整均勻的樣本。 噸包裝袋熱封的技術難點在于包裝袋充填滿物料后,難以進行規則均勻的折疊,所以對封口機的技術性能有著更為苛刻的要求。 圖1 為實際工況下的封口狀態。

圖1 噸包裝袋封口實例

根據熱封機理和包裝系統技術要求,設計了如圖2 所示的懸臂式氣動封口機, 主要由支撐架、封口氣缸、加熱組件、封口冷卻系統4 部分構成。

圖2 氣動封口機三維模型

1.1 加熱組件

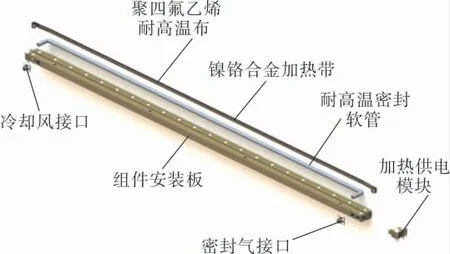

如圖3 所示, 加熱組件主要由組件安裝板、耐高溫密封軟管、鎳鉻合金加熱帶、聚四氟乙烯耐高溫布、渦流冷卻風接口、密封氣接口、加熱供電模塊組成。 其中組件安裝板內側均布冷卻風口,可以直接對加熱帶和封口進行風冷。

圖3 封口機加熱組件爆炸視圖

加熱組件長1.5 m, 可以適應不同長度規格的噸包裝袋,為保證封口質量,需要熱封面在兩個加熱組件間受力均勻,所以設計中采用下壓條充氣方案,即在工作過程中對加熱帶底層的耐高溫密封軟管進行充氣以提高壓合質量。

1.2 封口冷卻系統

脈沖式封口機的特點是需要封口冷卻后才能打開,由于噸包裝袋熱封時為多層融合,所以需要較長的冷卻時間才能冷卻,自然冷卻會嚴重制約包裝機的生產效率。 為保證包裝機的生產效率, 將渦流管冷卻技術引入封口機的設計中,利用渦流管產生的低溫氣流對鎳鉻合金加熱帶和熱封口進行冷卻。

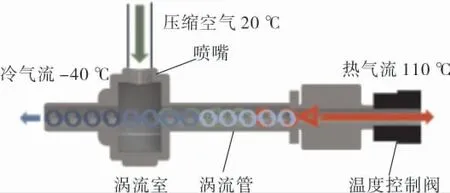

渦流管是一種簡單實用的制冷元件, 由噴嘴、渦流室、分離孔板和冷熱兩端管組成。 渦流管的工作原理如圖4 所示,工作時壓縮氣體在噴嘴內膨脹,然后以很高的速度沿切線方向進入渦流管。 氣流在渦流管內高速旋轉時,經過渦流變換后分離成溫度不相等的兩部分氣流,處于中心部位的氣流溫度低, 而處于外層部位的氣流溫度高,根據應用需要,可以調節冷熱流比例,從而得到最佳制冷效應[7]。

圖4 渦流管工作原理

設計中選用美國AIRTX 冷卻管,該產品在可靠性、耐久性、冷效比方面都具備優異性能,它能將常溫下的壓縮空氣冷卻至-40 ℃, 實踐證明其對于鎳鉻加熱帶和封口處的冷卻效果極佳。

封口氣缸、渦流管、密封軟管前端分別配置獨立的過濾減壓閥和電磁閥, 保證工藝流程可控,熱封壓力、冷卻風流量和密封氣壓力可以獨立調整。

如圖5 所示, 噸包裝袋封口機運行過程中需要在鏈板輸送工位完成包裝袋封口工序,由于鏈板輸送由PLC 程序自動控制, 所以封口機需要具備包裝袋的定位功能, 設計中在封口機加熱組件中間位置安裝有光電傳感器, 當傳感器檢測到有包裝袋時, 能將信號反饋給PLC 控制器, 通過程序控制準確地將包裝袋輸送到準備的熱封位置。

圖5 某聚酯項目現場生產照片

2 溫度控制系統設計

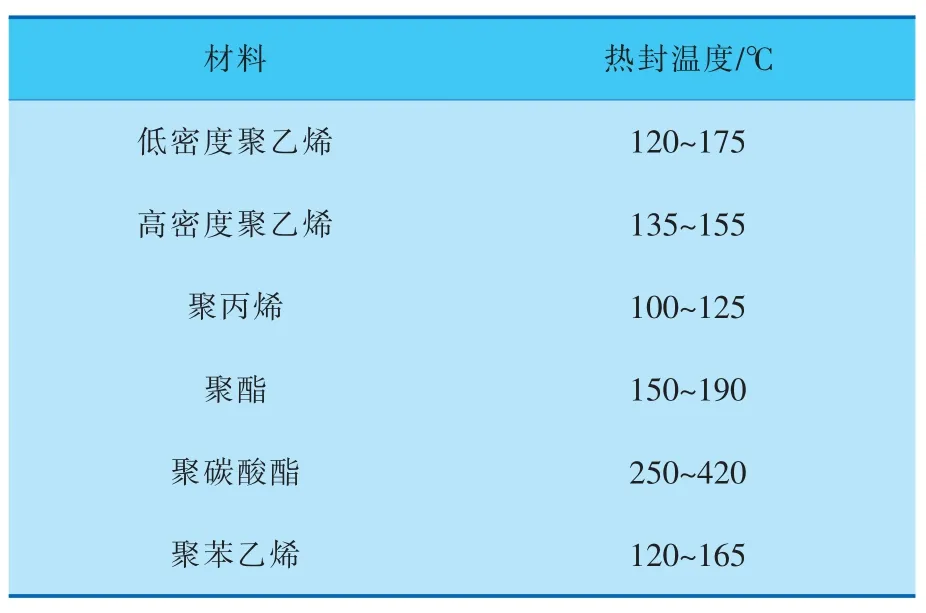

常用塑料基材薄膜包含玻璃化溫度Tg、 融化溫度Tm、 黏流溫度Tf和分解溫度Td4 個特征溫度。黏流溫度Tf是高聚物從高彈態到黏流態的轉變溫度,是無定型塑料加工的下限溫度,處于黏流狀態的塑料當溫度繼續升高時,聚合物分子鏈的降解加劇,升高至使聚合物的分子鏈明顯降解的溫度即分解溫度,所以熱封加熱過程必須控制在黏流溫度Tf和分解溫度Td之間進行, 冷卻過程需將封口溫度快速降至黏流溫度Tf以下。 表1為常用塑料基材薄膜的熱封溫度推薦值。

表1 常用塑料基材薄膜的熱封溫度推薦值

2.1 溫控元件選擇

為保證封口質量,熱封溫度應精確控制在黏流溫度Tf與分解溫度Td之間,而且需要根據環境溫度、 熱封薄膜材料和薄膜厚度進行精確調整,因此需要溫控系統控制精度高、響應速度快。

熱封機溫度控制系統主要用于實現熱封溫度的實時監測與控制,溫控系統的核心為溫度控制器, 本設計中選用歐姆龍E5CC 系列溫度控制器,該控制器具有50 ms 的高采樣周期,控制周期為0.1 s,能夠兼容熱電阻、熱電偶、模擬量電流/電壓等多種溫度反饋信號。在控制方式上支持ON/OFF 控制和帶自動調諧功能的2 自由度PID控制,輸出方式有繼電器輸出和SSR(固態繼電器)驅動用電壓輸出可選。

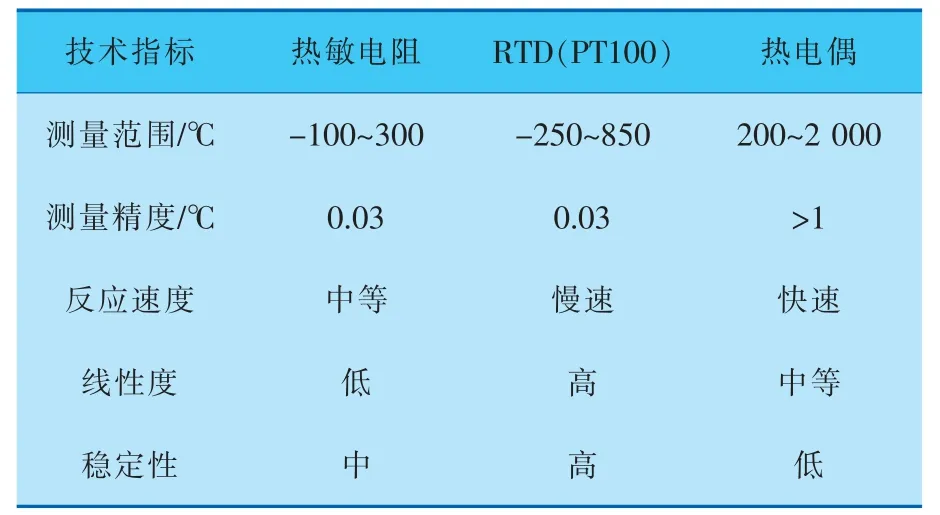

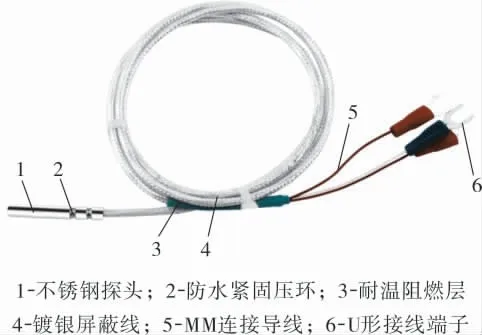

本設計中采用溫度控制器的PID 控制方式,根據PID 的控制理論,PID 控制部分由PID 控制器、控制對象和檢測反饋組成。 溫度反饋傳感器的測量精度和準確性對封口機的溫度控制有重要影響。 表2 列出了熱敏電阻、鉑熱電阻和熱電偶的性能[8]。 針對噸包裝封口機的實際工況特點(工作溫度在100~200 ℃范圍內), 經過對比分析, 最終選擇杭州美控MIK-WZP 系列鉑熱電阻溫度傳感器作為溫度反饋元件,傳感器結構如圖6 所示。

表2 3 種傳感器性能對比

圖6 MIK-WZP 系列鉑電阻溫度傳感器

選用的溫度傳感器具有體積小、安裝方便及測量精度高等特點,設計中將其安裝于加熱組件的溝槽中,傳感器與鎳鉻合金加熱帶間由聚四氟乙烯耐高溫布分隔,保證傳感器檢測的是封口處的實際溫度。

2.2 溫度控制方案

根據上述說明,設計了如圖7 所示的溫度控制方案, 封口過程啟動后,PLC 控制封口氣缸完成夾袋動作,同時對壓條軟管進行充氣以提高壓合質量。 E5CC 溫度控制器實時監測鉑電阻傳感器采集到的溫度信號,并將實時溫度與設定溫度進行比較,通過PID 控制方式,驅動SSR 對鎳鉻合金加熱帶加熱至設定溫度并動態調節。 待完成加熱封口過程,PLC 控制電磁閥接通冷卻風,用渦流管產生的低溫氣流對加熱帶和封口處進行冷卻,直至封口達到要求的熱封強度,然后松夾袋完成一次熱封流程。

圖7 溫控系統方案

為方便操作,系統中設置有西門子TP900 觸摸屏,PLC 和E5CC 溫度控制器通過RS-485 接口進行實時通信,通過觸摸屏可以方便地設定目標溫度、加熱時間及冷卻時間等工藝參數。

3 工程應用結果與分析

將設計的氣動封口機應用于國內某大型聚酯項目,通過封口試驗,對封口的各項技術指標進行了測試,并對影響熱封性能的各種參數進行了比較分析, 獲取了適用于噸包裝袋的最優熱封參數。

3.1 封口機性能驗證

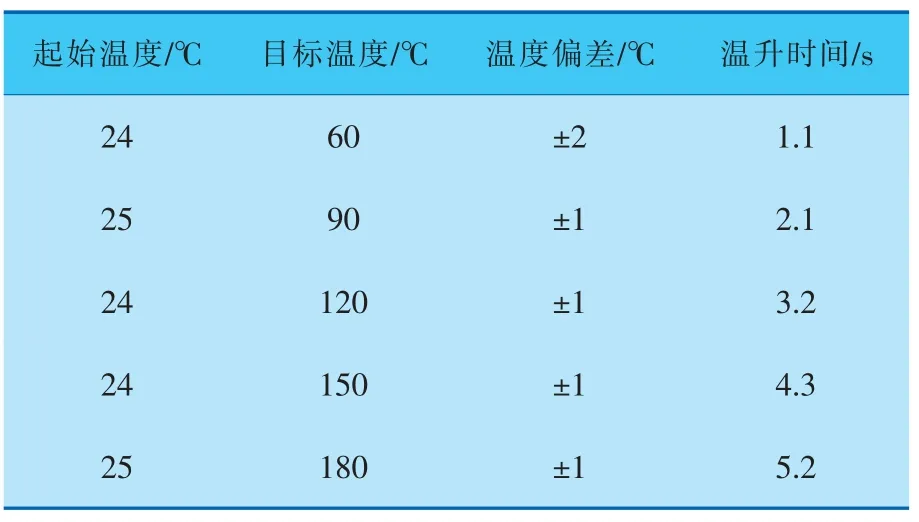

針對實際工況對影響熱封性能的工藝參數進行測試驗證。 首先設定5 個目標溫度對封口機的溫升速率和動態PID 調節性能進行測試,每次升溫前將封口機溫度冷卻至環境溫度,測試數據見表3,由表中數據可知,溫控系統的升溫速度約為30 ℃/s, 溫度控制精度能穩定在±2 ℃范圍內,滿足封口機性能需求。

表3 溫控系統測試數據

用已標定的激光溫度測試儀對封口處溫度進行測試,將溫控器示值與激光溫度測試儀測試值進行比較,結果顯示二者數值偏差在1 ℃范圍內,所以溫控系統示值能夠真實反映封口處的實際溫度。

設計的封口機夾袋動作由氣缸驅動,所以通過減壓閥調節氣缸的供氣壓力可以方便調節熱封壓力,熱封壓力則以氣源壓力予以量化。 熱封時間和冷卻時間通過PLC 和觸摸屏可隨時調整。

3.2 熱封參數分析

合適的熱封壓力有利于薄膜分子間的融合,由于噸包裝袋封口過程中袋口折疊得較厚,正常操作下封口層數約為8 層,所以需要較大的熱封壓力才能保證封口部位的平整。 工程應用結果顯示,在底層密封壓條充氣條件下,當熱封壓力控制在0.4 MPa 時,封口處壓合得最為平整。

項目中使用的包裝袋內袋材料為聚丙烯,根據經驗其熱封溫度在100~125 ℃之間,但由于封口層數較多, 在100 ℃時需要較長的封口時間內層薄膜才能充分融合。 控制熱封壓力在0.4 MPa,通過對比分析多組熱封溫度、 熱封加熱時間、冷卻時間的封口質量,確認了該項目應用的噸包裝袋最佳熱封溫度為115 ℃,熱封時間為9 s,冷卻時間為8 s。 封口質量和封口速度滿足包裝機的性能要求。

4 結束語

針對噸包裝袋的封口需求, 從熱封機理出發,設計了一款能夠精確控制熱封溫度、壓力、加熱和冷卻時間的氣動封口機。 通過實際工程應用, 對封口機的溫控性能和封口質量進行了測試,確定了適用于噸包裝袋的熱封工藝參數。 應用結果表明,設計的氣動封口機能夠有效保證封口質量和封口速度。