高粘度齒輪泵結構與運行參數優化研究

王敬元 曹延軍 孔陽陽 張旭東 胡加輝 劉春波

(1.鄭州機械研究所有限公司;2.河南工業大學機電工程學院)

齒輪泵以其結構簡單、加工方便、成本低及對污染物敏感度低等優點,應用十分廣泛,按照所輸送介質的粘度、溫度等特征,可以分為普通、特種和高參數聚合物齒輪泵,設計制造難度也逐漸增加。 其中,高參數聚合物齒輪泵主要用來輸送高溫高粘度聚合物,運行條件最苛刻,設計難度最大。 高粘度齒輪泵行業作為國家“十四五”規劃重點發展行業,目前普遍存在利潤率低、科研資金投入少和基礎研究薄弱的問題,利用計算機技術對泵運行期間的內部流場狀態進行研究、積累基礎數據是優化泵設計、提高泵性能、促進高端產品國產化的重要途徑。

鄭州機械研究所有限公司的科研團隊一直致力于高粘度齒輪泵的設計與研發工作[1,2]。隨著我國工業的發展,特別是“十四五”以來,科技創新和解決“卡脖子”問題已經成為科研工作的方向。 高粘度齒輪泵領域存在大量亟待解決的基礎研究問題,從基礎研究做起,積累研究數據是該領域進行自主創新、扭轉目前高端產品依賴進口現狀的唯一途徑[3]。

高粘度泵在使用過程中,輸送介質粘度和溫度越高,出現的問題越多,主要表現為噪聲大、流量脈動大及壽命短等。 前期研究表明,高粘度齒輪泵的性能主要取決于兩種因素:泵體結構參數與運行參數(包括輸送介質的相關參數)。 這兩類參數的共同作用決定了高粘度齒輪泵內部流場狀態,進而決定了各類性能指標[4]。 可見,要提高齒輪泵的性能,進行優化設計,必須從基礎的流場分析入手。

齒輪泵流場分析研究是基于計算流體動力學(CFD)發展起來的。目前,國內外該方向的研究還比較少[5],大部分與高粘度齒輪泵相關的研究還停留在單純進行齒輪參數和泵體結構研究[6],降低齒輪泵噪聲與流量脈動理論研究[7]以及齒輪泵高壓化與壽命研究等方向[8]。 主要原因是高粘度齒輪泵輸送介質均屬于非牛頓流體,在高溫高粘度狀態下,牛頓內摩擦定律并不適用,剪切力與變形之間不再是線性關系,需要針對不同粘度介質的特點建立方程式,普適性較差。

筆者在前期研究的基礎上[9],以動力粘度值在1~50 Pa·s的介質流體為對象,以高粘度外嚙合齒輪泵結構與運行參數為優化目標,以泵的內部流場(包括壓力場、溫度場及速度場等)數據為基礎,對高粘度齒輪泵性能進行研究,研究結果可以為高粘度齒輪泵優化設計奠定理論基礎。

1 理論建模與仿真

1.1 湍流模型與空化模型

根據中粘度段流體介質特點, 本研究延用RNG k-ε湍流與空化模型相結合的理論模型。前期應用已證明這種理論模型與非結構化網格適應性較好,且計算結果與試驗結果吻合較好[9]。

1.2 齒輪泵建模參數與方法

外嚙合齒輪泵建模所需參數分為兩類:一類為齒輪相關參數,主要包括模數、齒數、中心距及變位系數等;另一類為泵的相關參數,包括卸荷槽間距、進口直徑、出口直徑及軸向間隙等。 本研究過程中,齒輪部分建模時以齒數為主要優化參數,數值取為11~16,其他齒輪相關參數以齒數為參數,參考文獻[2~5]選擇計算。 泵的相關參數參考鄭州機械研究所有限公司系列產品確定。

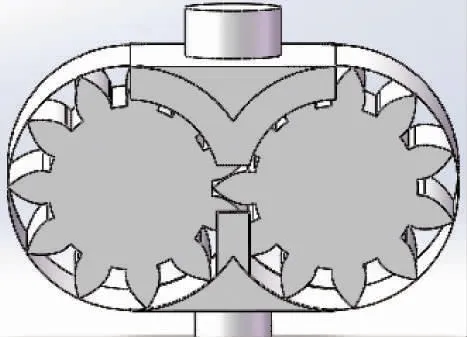

由于本研究所需的基礎仿真數據量巨大,采用參數化建模方法, 所建計算模型如圖1所示。

圖1 高粘度齒輪泵數值計算模型

齒輪參數如下:

齒數 11

模數 18

壓力角 20°

變位系數 0.473 7

中心距 214 mm

泵的相關參數如下:

卸荷槽間距 34 mm

卸荷槽長 49.1 mm

卸荷槽深 14.5 mm

軸向間隙 0.5 mm

進口直徑 40 mm

出口直徑 50 mm

2 結果與討論

本研究通過討論高粘度齒輪泵設計參數對性能的影響來對其進行優化設計, 主要從壓力、速度和流量3方面進行分析, 分析數據全部基于齒輪泵的內部流場分析結果,具體參數為:輸入壓力0.1 MPa、輸出壓力1.2 MPa、轉速75 r/min、介質溫度27 ℃。

2.1 齒數與介質粘度對高粘度齒輪泵壓力的影響分析

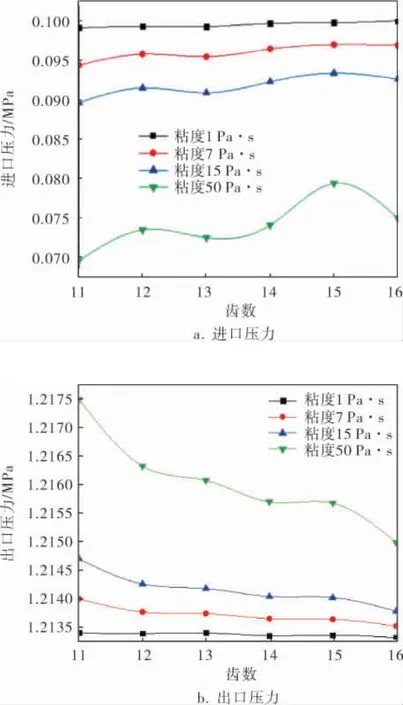

泵正常運行過程中,內部壓力場的變化直接影響泵的性能, 圖2給出了齒數和介質粘度與泵的進口、出口和齒輪嚙合點處壓力的關系,取值點均為泵進口、出口與困油區域的中心點處。

圖2 齒數、介質粘度與壓力的關系

由圖2a可知,在低介質粘度段(1~15 Pa·s)齒數對進口壓力的影響很小,但是隨著介質粘度的增加,當達到50 Pa·s時,齒數的增加會導致進口壓力出現非線性變化趨勢, 但波動范圍不大,約0.01 MPa。相對而言,介質粘度對進口壓力的影響比較明顯,隨著介質粘度的增加,進口壓力逐漸減小,可見,高粘度齒輪泵運行過程中更容易出現空化現象。

高粘度齒輪泵出口壓力的影響情況如圖2b所示,出口壓力略高于設定壓力,隨著介質粘度的增加,齒數的影響越來越明顯,當齒數為11、粘度為50 Pa·s時,輸出壓力最高可達1.217 5 MPa。

圖2c給出的是齒輪泵困油區域中接近中心點處的壓力變化情況,可以看出,困油區域壓力的變化存在與齒數和介質粘度相耦合的關系。 當介質粘度較小時, 困油壓力與出口壓力數值接近,且不受齒數增加的影響。 隨著介質粘度的增加,困油壓力逐漸增大,且隨著齒數的增加呈現進一步增加的趨勢。 當介質粘度為50 Pa·s時,齒數對困油壓力的影響呈振蕩變化趨勢,齒數為16時嚙合壓力已經達到70 MPa左右。 介質粘度的升高減弱了泄漏,齒數的增加減小了困油體積。 此外,高粘度介質自身可壓縮性減弱,多種因素共同作用導致困油區域壓力大幅升高。

困油現象是高粘度齒輪泵亟待解決的關鍵問題,是引起噪聲和氣蝕的主要原因。 高粘度齒輪泵介質粘度的升高加劇了困油的嚴重性,因此,高粘度齒輪泵齒數不宜過多,同時還應適當加大卸荷槽的尺寸,緩解困油區域瞬時壓力過高的情況。

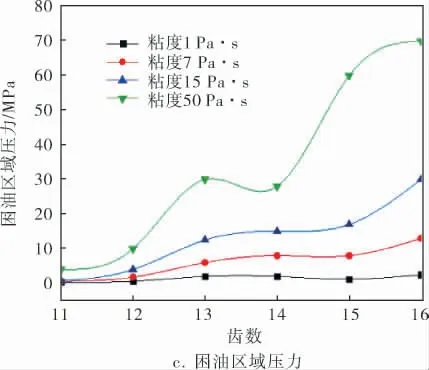

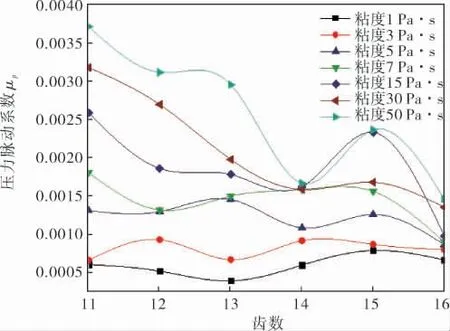

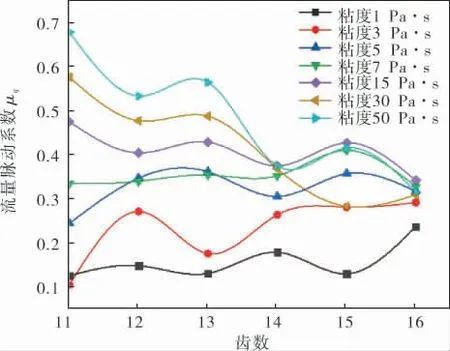

圖3 齒數、介質粘度與壓力脈動系數的關系

由圖3可知,對于高粘度齒輪泵來說,隨著介質粘度的增加,壓力脈動系數逐漸增加,且壓力脈動系數隨齒數增加而減小的趨勢逐漸明顯。 齒數對壓力脈動的影響在較低介質粘度段規律性不強,但到介質較高粘度段,可見偶數齒壓力脈動系數比相鄰奇數齒明顯要小,因此,進行高粘度齒輪泵設計時,采用偶數齒可以有效抑制壓力脈動,以14齒為最佳。

2.2 齒數與介質粘度對高粘度齒輪泵速度的影響分析

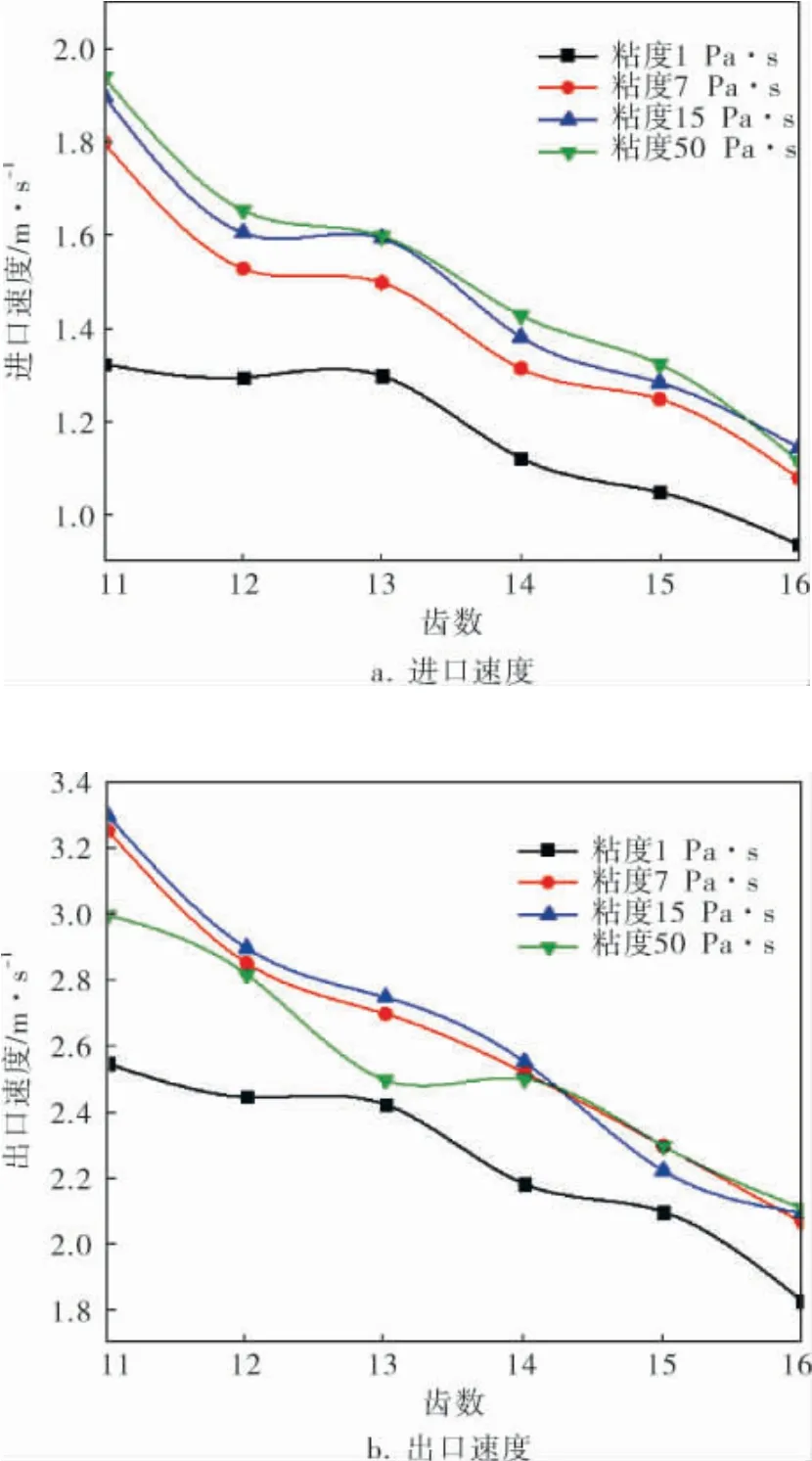

介質粘度與齒數對泵進、出口流速的影響如圖4所示,測速點取在進、出口的中心點處。 可以看出,隨著齒數的增加,進、出口速度逐漸減小。較低粘度段時,介質粘度的增加使進、出口速度增加的幅度較大;較高粘度段時,粘度對進、出口速度的影響逐漸減弱。

圖4 齒數、介質粘度與速度的關系

2.3 齒數與介質粘度對高粘度齒輪泵流量的影響分析

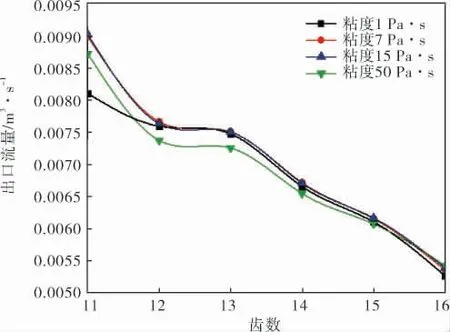

高粘度齒輪泵的出口流量隨齒數與介質粘度的變化情況如圖5所示。 可以看出,隨著齒數的增加,出口流量逐漸減小,主要是由齒槽容積減小所致。 介質粘度對出口流量的影響不大。

圖5 齒數、介質粘度與泵出口流量的關系

結合圖2b, 高粘度齒輪泵在運轉過程中,出口壓力與流量隨齒數和介質粘度的變化趨勢基本一致,可見,輸入功率一定的前提下,齒數的增加導致泵輸出功率減小,泵的效率降低;而介質粘度的增加可以使泵的輸出功率增加,泵的運行總效率升高。 本結論與文獻[2]的試驗結果一致。

圖6 齒數、介質粘度與泵出口流量脈動系數的關系

通過以上分析可知,齒數與介質粘度對高粘度齒輪泵性能影響很大,介質動力粘度位于較高粘度段時,齒數的影響尤為明顯,優化設計時選擇齒數為14最佳。

2.4 高粘度齒輪泵運行參數對內部壓力場的影響分析

本節主要進行齒輪泵運行參數優化分析,包括輸入轉速、輸出壓力與介質溫度。 模擬參數為:齒數14,介質粘度5 Pa·s。

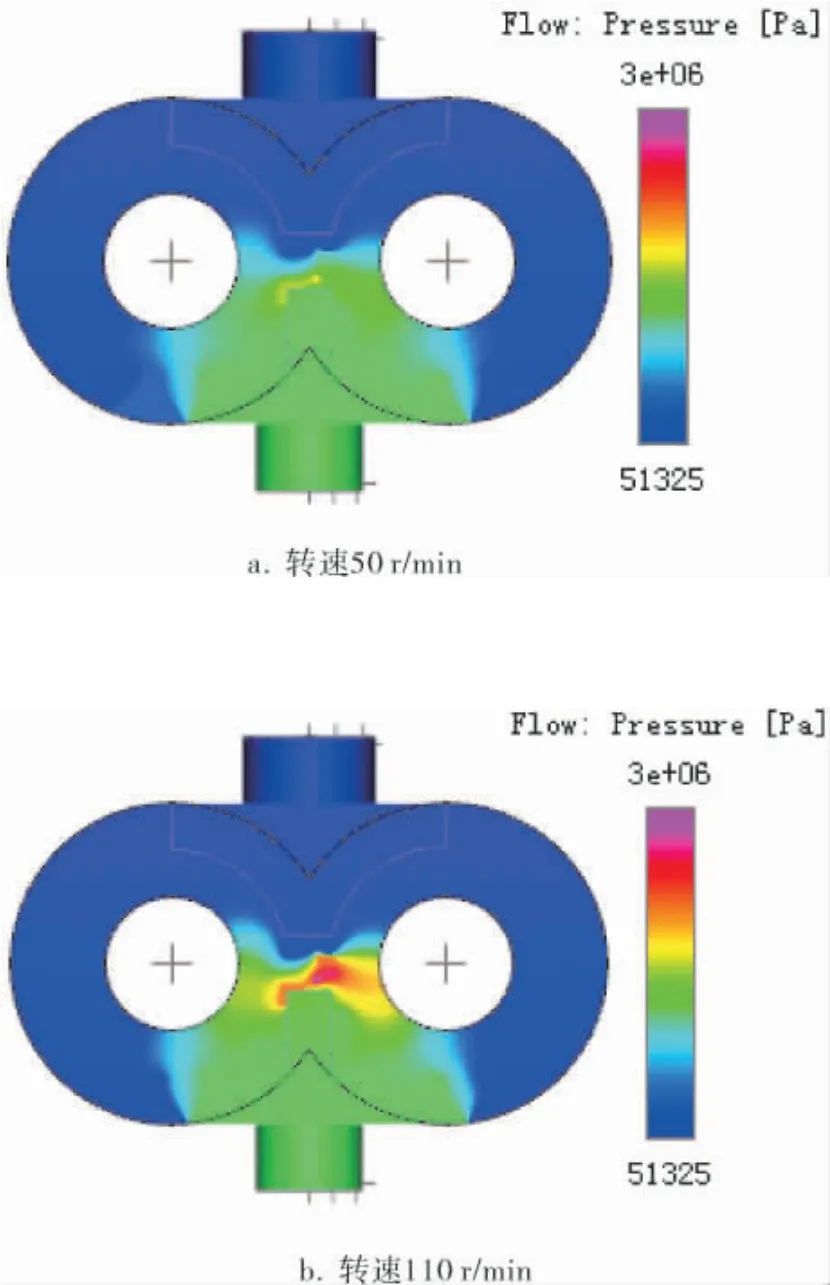

輸入轉速對運行時泵內部壓力場的影響如圖7所示,此時,介質溫度為27 ℃,輸出壓力為1.2 MPa。 對比圖7a、b可知,輸入轉速的升高使困油區域壓力明顯增加,定量看,輸入轉速增加一倍,困油區域壓力同時增加近一倍,即由1.6 MPa增加至最高3.0 MPa。 可見,高粘度齒輪泵的輸入轉速不宜過高。

圖7 輸入轉速與內部壓力場的關系

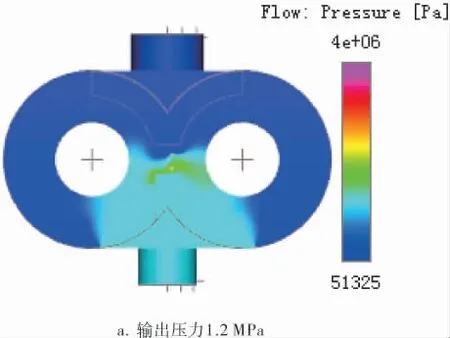

輸出壓力對運行時泵內部壓力場的影響如圖8所示,此時,介質溫度為27 ℃,輸入轉速為75 r/min。 對比圖8a、b可知,輸出壓力的升高使困油區域壓力明顯增加,定量看,輸出壓力1.2 MPa,困油區域最大壓力2.3 MPa左右,輸出壓力升高至3.0 MPa時, 困油區域壓力最大達到4.0 MPa。 可見,隨著輸出壓力的升高,困油區域壓力隨之升高,但升高速率較小,因此,高粘度齒輪泵在高壓化方面具有一定的潛力。

圖8 輸出壓力與內部壓力場的關系

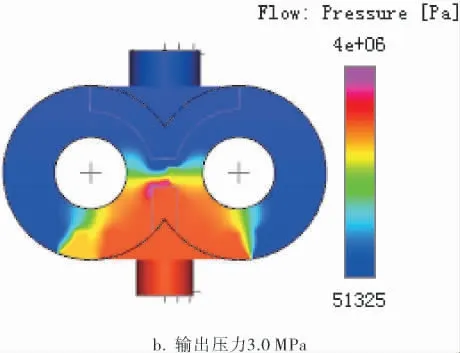

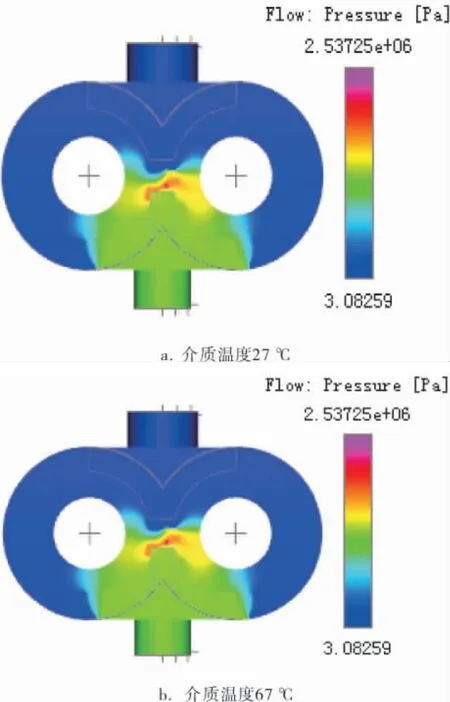

介質溫度對運行時泵內部壓力場的影響情況如圖9所示,此時,輸出壓力為1.2 MPa,輸入轉速為75 r/min。 可以看出,在介質粘度不變的情況下,溫度對壓力場的影響很小,可以忽略。

圖9 介質溫度與內部壓力場的關系

3 結論

3.1 結構參數中,齒數與卸荷槽參數的影響最為突出,齒數14為最佳,卸荷槽的優化參數與介質粘度相關性極強,需進一步做專題研究。

3.2 運行參數中介質粘度對泵性能的影響與齒數關系密切,對泵困油區域壓力影響突出,通過對齒數與卸荷槽相關參數進行優化設計的途徑對提高高粘度泵的性能具有可行性。

3.3 輸出壓力等運行參數對運行時泵內部壓力場影響的分析表明,高粘度泵適合運行在低輸入轉速、較高輸出壓力的工況。