基于SIMPACK的大功率機(jī)車(chē)車(chē)輪踏面損傷預(yù)測(cè)

鄒強(qiáng),江波,張華,王延朋,吳斯

基于SIMPACK的大功率機(jī)車(chē)車(chē)輪踏面損傷預(yù)測(cè)

鄒強(qiáng)1,2,江波1,2,張華3,王延朋3,吳斯4

(1.馬鞍山鋼鐵股份有限公司 技術(shù)中心,安徽 馬鞍山 243000;2.軌道交通關(guān)鍵零部件先進(jìn)制造技術(shù)國(guó)家地方聯(lián)合工程研究中心,安徽 馬鞍山 243000;3.牽引動(dòng)力國(guó)家重點(diǎn)實(shí)驗(yàn)室 摩擦學(xué)研究所,四川 成都 610031;4.中國(guó)鐵道科學(xué)研究院集團(tuán)有限公司金屬及化學(xué)研究所,北京 100081)

基于多體動(dòng)力學(xué)SIMPACK軟件建立HXD2C大功率機(jī)車(chē)模型,分析實(shí)測(cè)輪軌廓形匹配下車(chē)輪通過(guò)400曲線段和600曲線段時(shí)車(chē)輪所受蠕滑力大小及方向,并將結(jié)果代入安定圖及損傷函數(shù)進(jìn)行車(chē)輪踏面損傷預(yù)測(cè)。研究結(jié)果表明:機(jī)車(chē)通過(guò)400曲線段時(shí),車(chē)輪編號(hào)為3、5、9、11的內(nèi)軌側(cè)車(chē)輪縱向蠕滑力方向與車(chē)輪滾動(dòng)方向相反,且車(chē)輪材料均處于棘輪效應(yīng)區(qū),易產(chǎn)生與蠕滑力合力方向垂直的斜裂紋。其中編號(hào)為3和9的車(chē)輪疲勞損傷值大于磨耗值,隨著循環(huán)滾動(dòng)的累積疲勞損傷會(huì)進(jìn)一步加劇。同理,機(jī)車(chē)通過(guò)600曲線段時(shí),車(chē)輪編號(hào)為3、5、10、11、12的車(chē)輪踏面易產(chǎn)生與蠕滑力方向垂直的斜裂紋,其中以車(chē)輪5疲勞損傷最為嚴(yán)重。相較于400曲線段,機(jī)車(chē)通過(guò)600曲線段時(shí)外軌側(cè)車(chē)輪10和12接觸斑面積減小、磨耗減小、疲勞損傷值大于磨耗值是踏面存在輕微疲勞損傷的主要原因。

車(chē)輪踏面;動(dòng)力學(xué)仿真;安定圖;損傷預(yù)測(cè)

大功率機(jī)車(chē)的廣泛使用滿足了重載鐵路發(fā)展對(duì)機(jī)車(chē)運(yùn)力的更高要求,但隨之也加劇了機(jī)車(chē)車(chē)輪滾動(dòng)接觸疲勞損傷,特別在一些運(yùn)行區(qū)間多山地的機(jī)務(wù)段,車(chē)輪踏面剝離問(wèn)題日益突出,多頻次鏇輪已嚴(yán)重影響車(chē)輪使用壽命。因此,有效的車(chē)輪損傷預(yù)測(cè)研究對(duì)優(yōu)化車(chē)輛維護(hù)和改善鐵路運(yùn)營(yíng)具有重要的工程價(jià)值[1]。

國(guó)內(nèi)外學(xué)者基于車(chē)輛系統(tǒng)動(dòng)力學(xué)、滾動(dòng)接觸疲勞理論、有限元分析等,通過(guò)建立計(jì)算及仿真模型對(duì)車(chē)輪磨耗及滾動(dòng)接觸疲勞損傷的預(yù)測(cè)開(kāi)展了大量研究[2-8]。本文針對(duì)剝離頻發(fā)于運(yùn)行區(qū)間彎道多的現(xiàn)象,利用SIMPACK建立大功率機(jī)車(chē)系統(tǒng)動(dòng)力學(xué)模型,分析輪軌型面(實(shí)測(cè))匹配條件下機(jī)車(chē)通過(guò)兩種典型曲線(400和600)時(shí)各車(chē)輪的受力情況。將結(jié)果代入安定圖和損傷函數(shù)分析車(chē)輪踏面損傷情況。

1 模型建立

1.1 多體動(dòng)力學(xué)模型建立

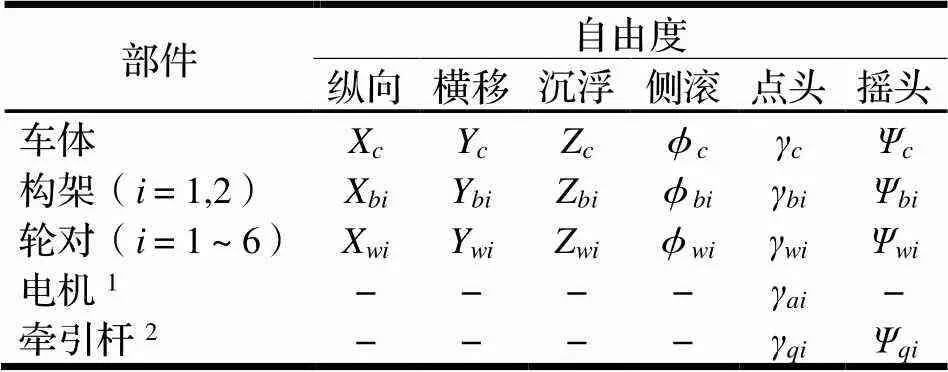

以HXD2C機(jī)車(chē)為例,利用SIMPACK軟件建立機(jī)車(chē)模型。模型轉(zhuǎn)向架采用C0-C0軸式。模型中車(chē)輛系統(tǒng)由1個(gè)車(chē)體、2個(gè)構(gòu)架、6組輪對(duì)、6臺(tái)電機(jī)和2個(gè)牽引桿組成。自由度如表1所示,將輪對(duì)側(cè)滾和垂向運(yùn)動(dòng)視為非獨(dú)立運(yùn)動(dòng),整個(gè)模型共有64個(gè)自由度。

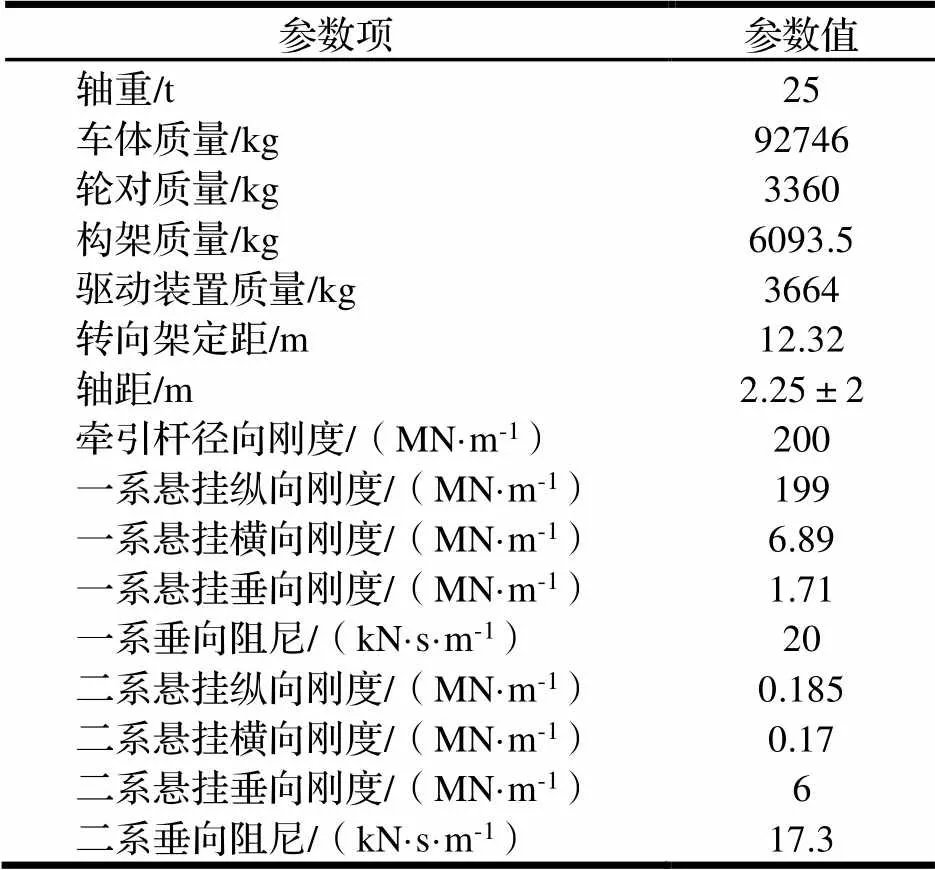

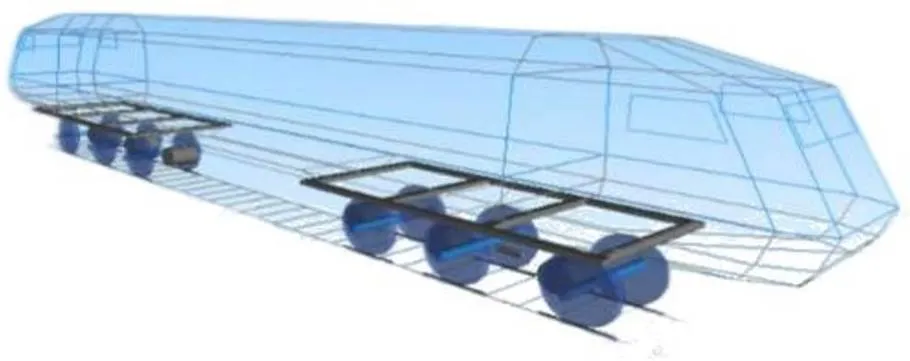

輪軌匹配方式采用JM3磨耗型踏面和標(biāo)準(zhǔn)60 kg/m鋼軌。在SIMPACK中建立的模型如圖1所示,車(chē)輛參數(shù)如表2所示。

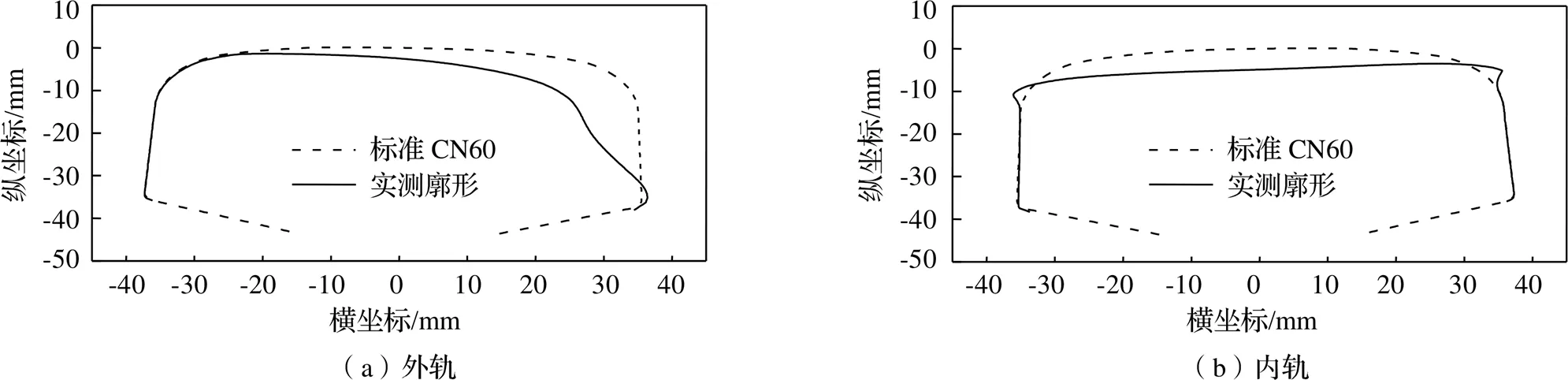

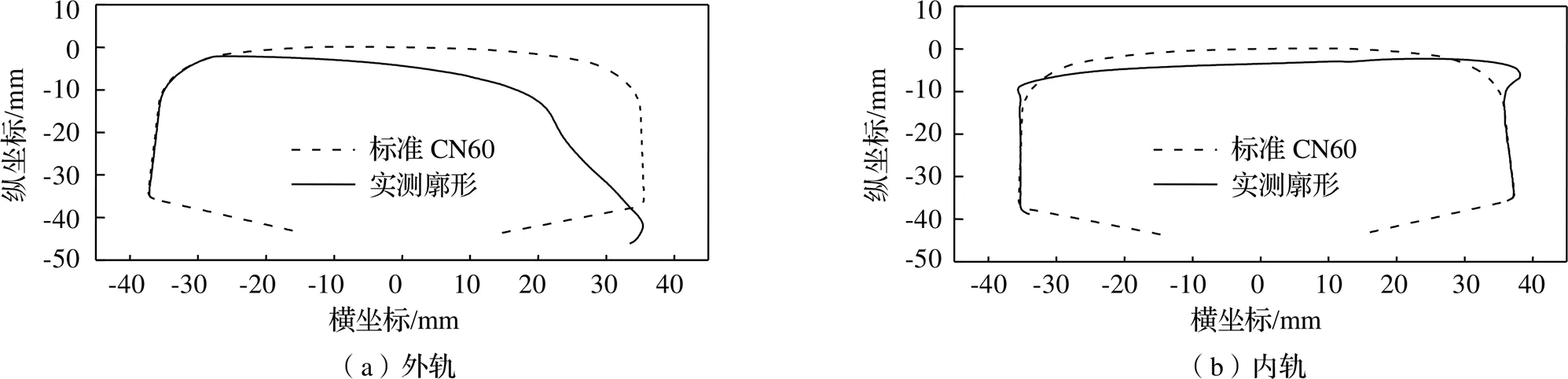

仿真模型中線路條件為某線路實(shí)際曲線段,具體參數(shù)如表3所示。曲線線路鋼軌實(shí)際廓形如圖2和圖3所示。

表1 車(chē)輪系統(tǒng)自由度

注:上角標(biāo)1、2分別表示相對(duì)于輪對(duì)和構(gòu)架的自由度。

表2 模型主要參數(shù)表

圖1 HXD2C車(chē)輛模型

表3 曲線參數(shù)

圖2 現(xiàn)場(chǎng)R400曲線段廓形

圖3 現(xiàn)場(chǎng)R600曲線段廓形

1.2 滾動(dòng)接觸疲勞預(yù)測(cè)模型

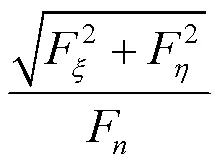

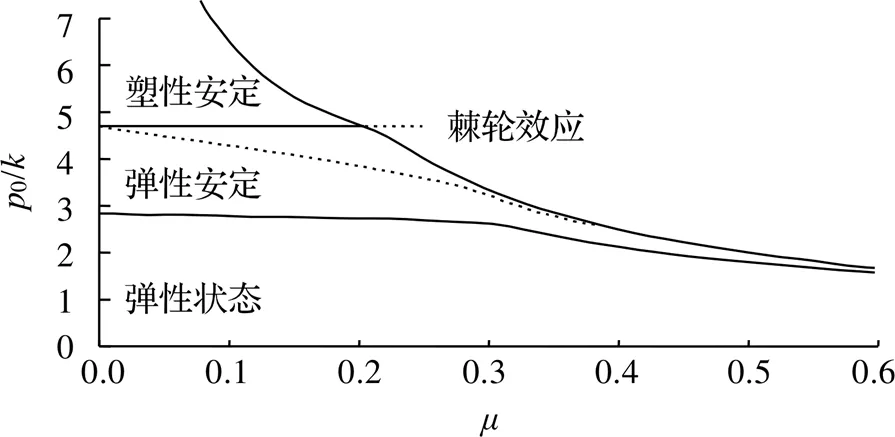

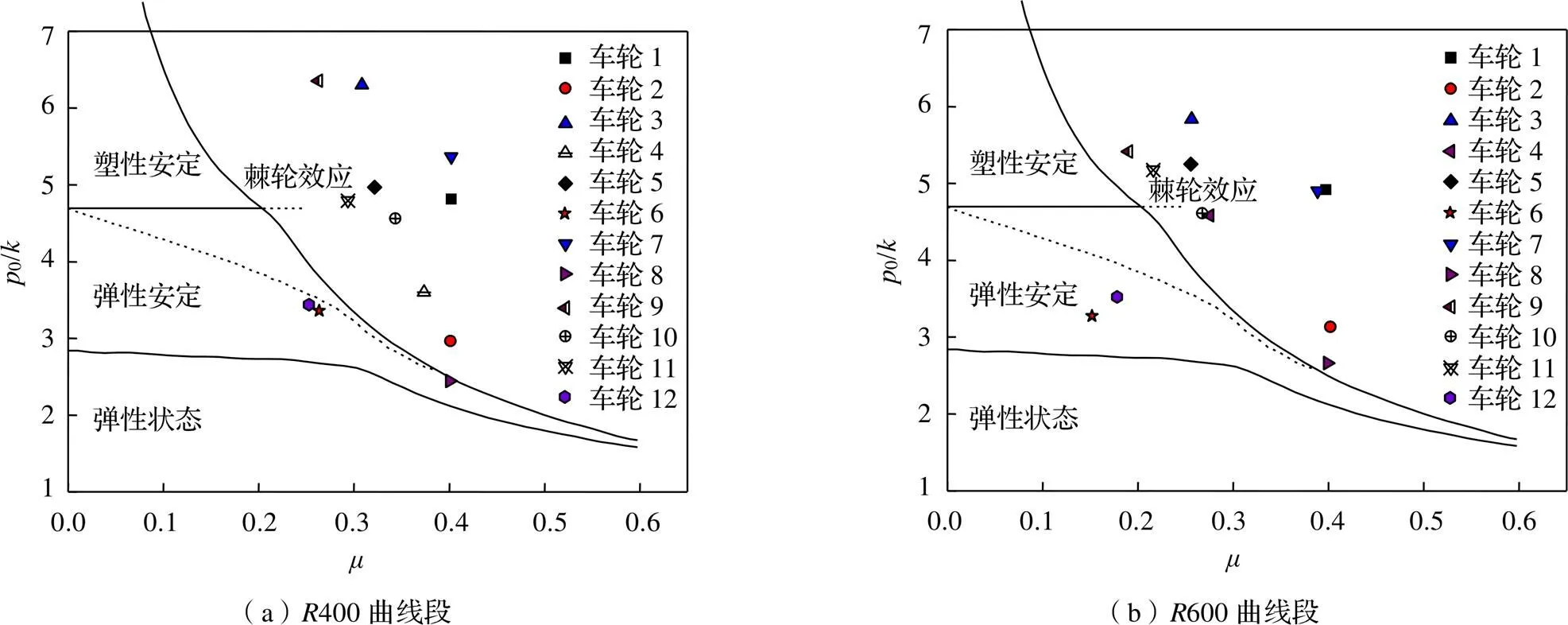

1.2.1 安定圖

安定圖被廣泛應(yīng)用于輪軌滾動(dòng)接觸疲勞預(yù)測(cè)的定性研究中[9],如圖4所示。安定圖綜合利用輪軌接觸壓力和切向力來(lái)評(píng)價(jià)車(chē)輪的承載能力,根據(jù)0/和的取值,將整個(gè)區(qū)域劃分為彈性狀態(tài)、彈性安定、塑性安定和棘輪效應(yīng)四個(gè)子區(qū)域[4]。其中:

當(dāng)輪軌接觸斑力學(xué)響應(yīng)處于彈性區(qū)域時(shí),車(chē)輪無(wú)接觸疲勞損傷;處于彈性安定區(qū)域時(shí),車(chē)輪易產(chǎn)生高周疲勞;處于塑性安定區(qū)域時(shí),車(chē)輪易產(chǎn)生低周疲勞;處于棘輪效應(yīng)區(qū)域時(shí),隨著切向載荷的增加,材料塑性應(yīng)變?cè)隽砍掷m(xù)累積,裂紋將在接觸體局部萌生[10]。塑性安定和棘輪效應(yīng)導(dǎo)致的接觸區(qū)域損傷是裂紋萌生的主要原因,在滾動(dòng)接觸疲勞損傷中占比90%以上[4]。

圖4 安定圖

采用安定圖判斷材料的接觸狀態(tài)和安定特性,只能定性分析材料是否產(chǎn)生塑性變形。輪軌滾動(dòng)時(shí)伴隨著材料的磨耗,由于輪軌磨耗與疲勞存在競(jìng)爭(zhēng)關(guān)系,因此單一使用安定圖缺少考慮車(chē)輪磨耗對(duì)滾動(dòng)接觸疲勞的影響。所以需要找出一種同時(shí)考慮輪軌磨耗和滾動(dòng)接觸疲勞的預(yù)測(cè)模型。

1.2.2 損傷函數(shù)

損傷函數(shù)法被廣泛應(yīng)用于車(chē)輪踏面滾動(dòng)接觸疲勞和磨損預(yù)測(cè)的定量研究[4,11]。車(chē)輪磨耗和滾動(dòng)接觸疲勞模型使用磨耗功來(lái)定義:

=Tγ+Tγ(3)

式中:為磨耗功,N;為作用在車(chē)輪上的切向力,N;為蠕滑率;下標(biāo)、分別表示縱向和橫向。

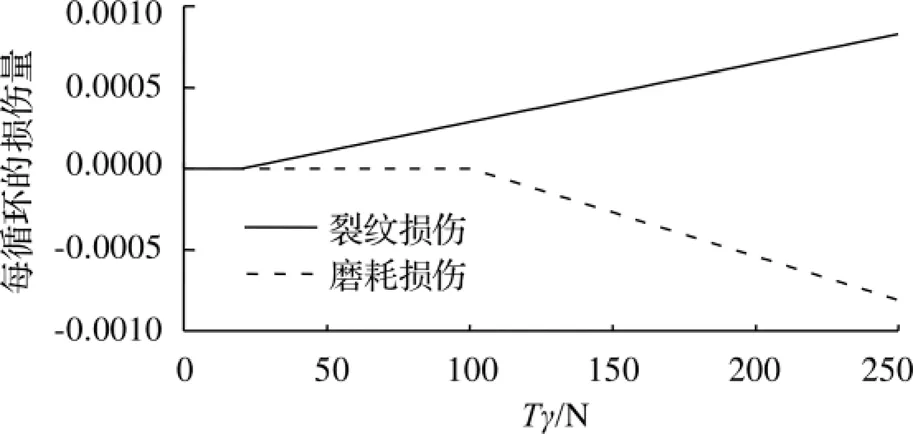

本文使用的車(chē)輪滾動(dòng)接觸疲勞損傷函數(shù)如圖5所示,其中輪軌接觸斑處的摩擦功被視為損傷的主要來(lái)源。圖中實(shí)線代表車(chē)輪滾動(dòng)接觸疲勞發(fā)生率與磨耗功的關(guān)系,虛線代表車(chē)輪磨耗速率與磨耗功的關(guān)系,可將帶入損傷函數(shù)曲線計(jì)算疲勞損傷值。以HXD2C機(jī)車(chē)用R7T材質(zhì)車(chē)輪為例,結(jié)合屈服強(qiáng)度和硬度,根據(jù)等比例原則,計(jì)算得車(chē)輪材料的損傷函數(shù)參數(shù),如表4所示。

圖5 車(chē)輪滾動(dòng)接觸疲勞損傷函數(shù)

表4 損傷函數(shù)參數(shù)

2 仿真結(jié)果和分析

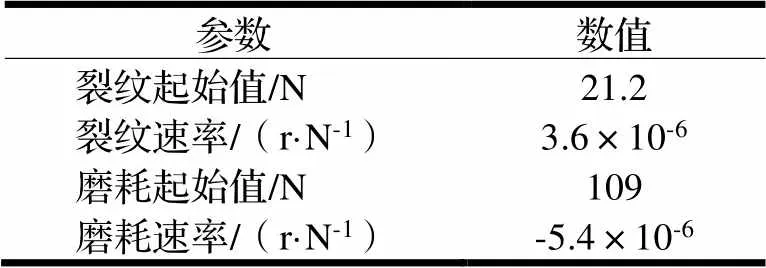

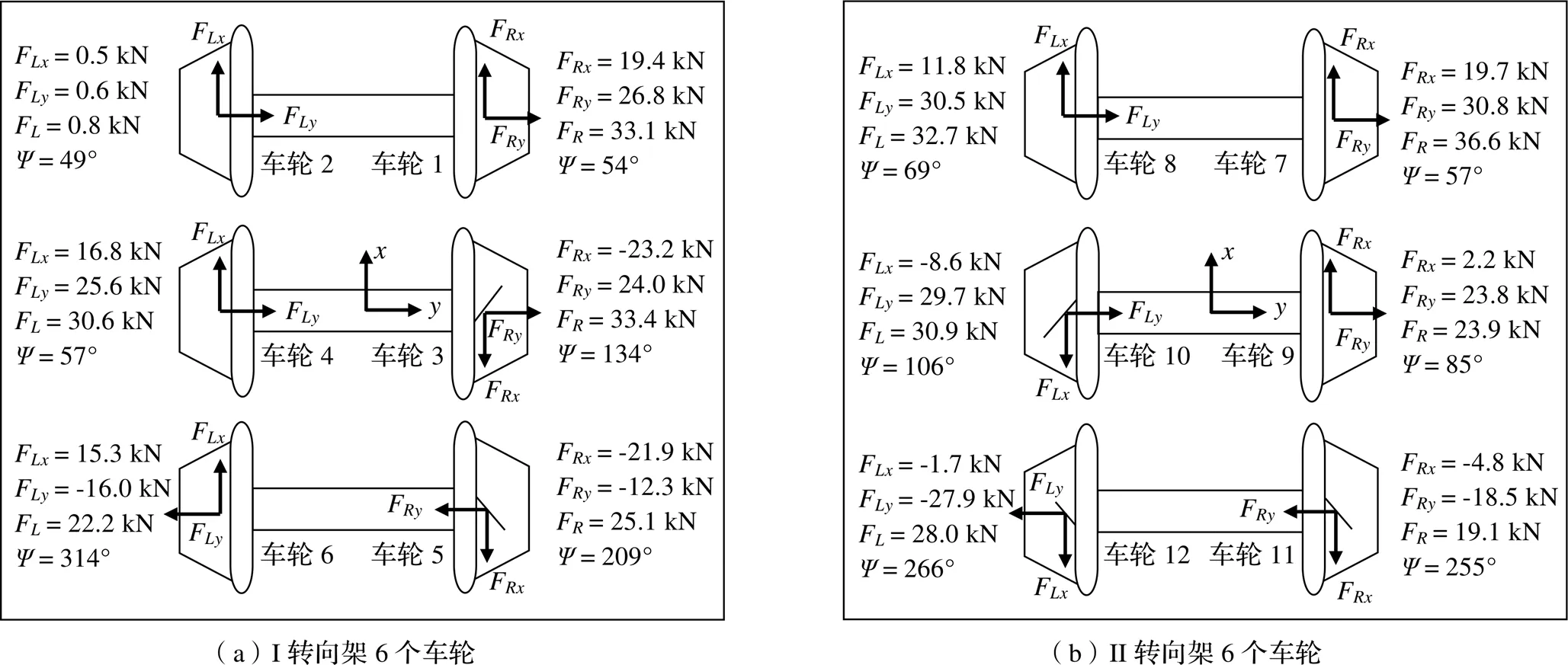

為便于討論,沿機(jī)車(chē)行走方向?qū)⑶昂髢蓚€(gè)轉(zhuǎn)向架分別編號(hào)為I和II,將12個(gè)車(chē)輪從右至左以圖6方法編號(hào)。計(jì)算時(shí)曲線均為右曲線,即1、3、5、7、9、11車(chē)輪處于內(nèi)軌,2、4、6、8、10、12車(chē)輪處于外軌。

2.1 過(guò)曲線時(shí)機(jī)車(chē)各車(chē)輪受力情況

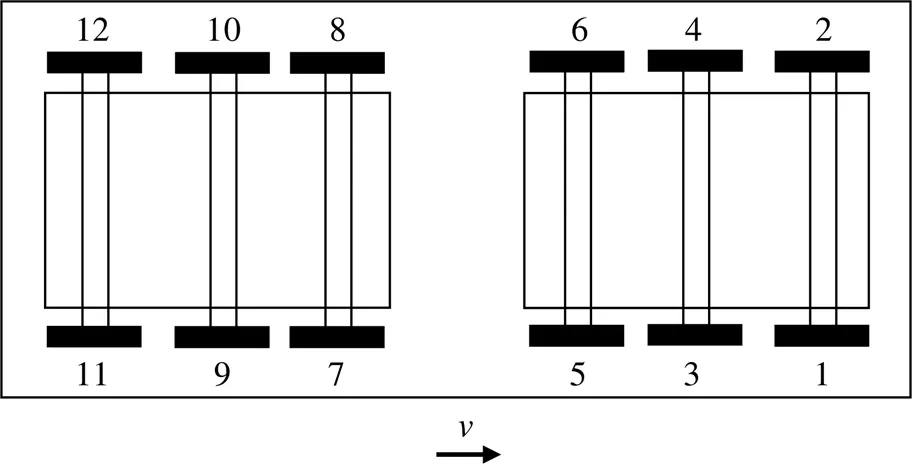

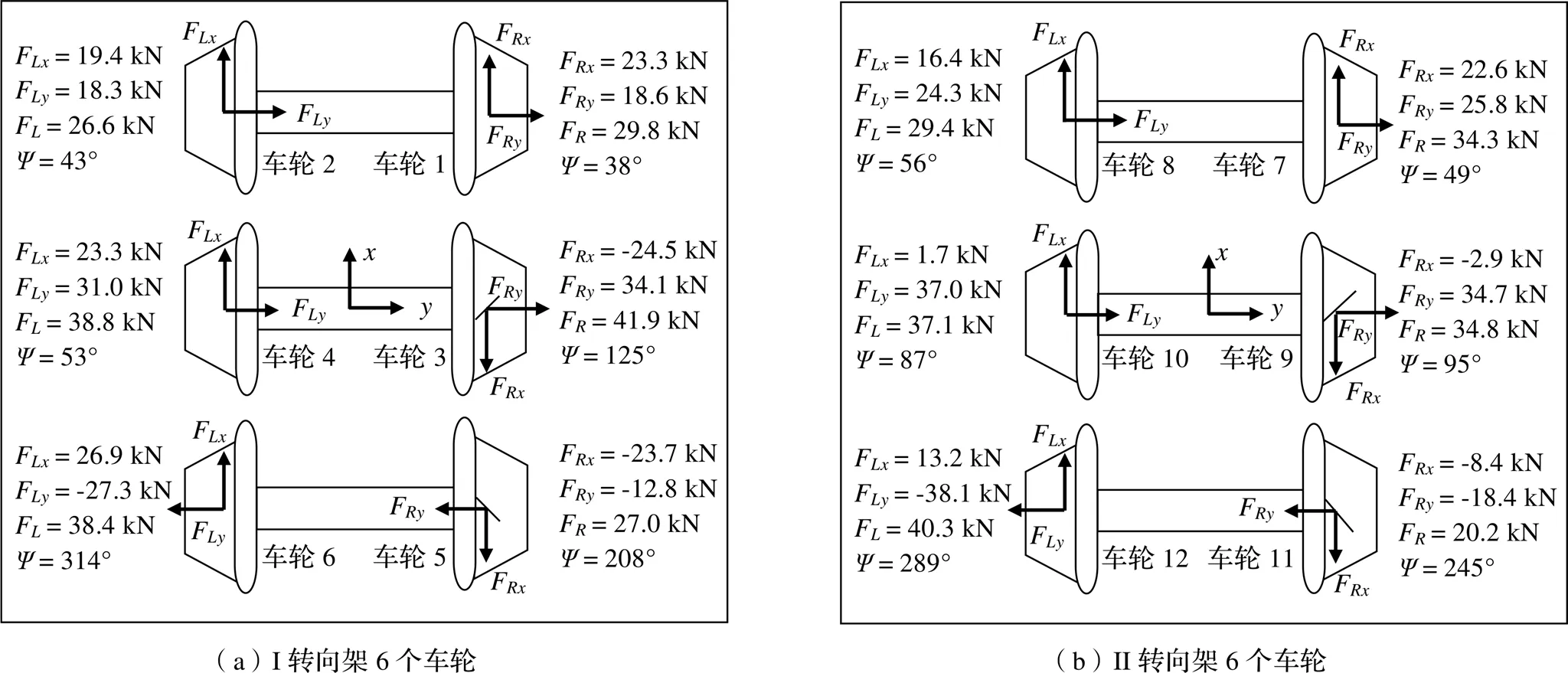

圖7和圖8為機(jī)車(chē)通過(guò)400和600曲線段時(shí)各車(chē)輪所受縱向和橫向蠕滑力的情況。圖中方向?yàn)檐?chē)輛運(yùn)行方向,F和F分別為左右車(chē)輪所受縱向和橫向蠕滑力的合力;F和F分別為左右車(chē)輪所受的縱向蠕滑力,其正方向與軸一致;F和F分別為左右車(chē)輪所受的橫向蠕滑力,其正方向與軸一致;為合力與車(chē)輛運(yùn)行方向的夾角。

由圖7可知,機(jī)車(chē)通過(guò)400曲線時(shí),轉(zhuǎn)向架Ⅰ和轉(zhuǎn)向架Ⅱ輪對(duì)的車(chē)輪3、5、9和11的縱向蠕滑力與車(chē)輪前進(jìn)方向相反,且縱向和橫向蠕滑力均較大,容易萌生圖中斜線方向的裂紋。

由圖8可知,機(jī)車(chē)通過(guò)600曲線段時(shí),轉(zhuǎn)向架Ⅰ和轉(zhuǎn)向架Ⅱ輪對(duì)的車(chē)輪3、5、10、11和12的縱向蠕滑力與車(chē)輪前進(jìn)方向相反,且縱向和橫向蠕滑力均較大,容易萌生圖中斜線方向的裂紋。

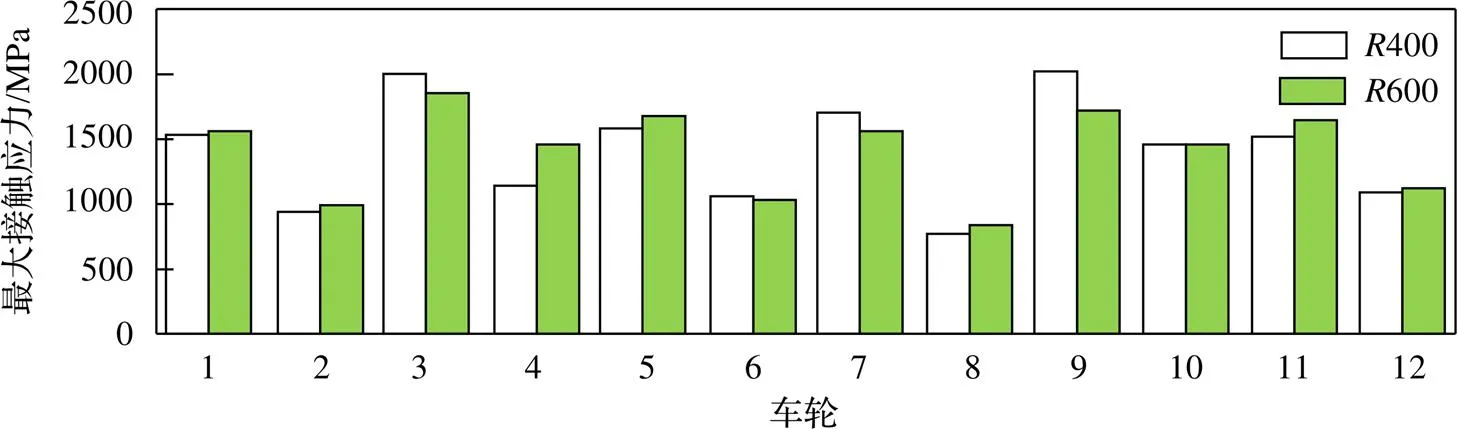

圖9為機(jī)車(chē)通過(guò)400和600曲線段時(shí)各車(chē)輪與鋼軌間的最大接觸應(yīng)力。

圖6 機(jī)車(chē)車(chē)輪編號(hào)示意圖

2.2 過(guò)曲線時(shí)機(jī)車(chē)各車(chē)輪的安定圖

由圖10可知,當(dāng)機(jī)車(chē)通過(guò)400曲線段時(shí),車(chē)輪1、2、3、4、5、7、9、10、11處于棘輪效應(yīng)區(qū),易發(fā)生接觸疲勞。車(chē)輪1、2、4、7、10由于縱向蠕滑力方向與車(chē)輪前進(jìn)方向相同,只計(jì)算磨耗。而車(chē)輪3、5、9、11縱向蠕滑力方向與車(chē)輪前進(jìn)方向相反,需計(jì)算裂紋損傷和磨耗,且裂紋損傷大于磨耗。所以,隨著機(jī)車(chē)行走里程的增加,車(chē)輪3、5、9和11的輪輞外側(cè)易出現(xiàn)斜向裂紋以及剝離損傷。

當(dāng)機(jī)車(chē)通過(guò)600曲線段時(shí),車(chē)輪1、2、3、4、5、7、8、9、10、11處于棘輪效應(yīng)區(qū),易發(fā)生接觸疲勞現(xiàn)象。車(chē)輪1、2、4、7、8、9由于縱向蠕滑力方向與車(chē)輪前進(jìn)方向相同,只計(jì)算磨耗。而車(chē)輪3、5、10、11縱向蠕滑力方向與車(chē)輪前進(jìn)方向相反,計(jì)算結(jié)果顯示裂紋損傷大于磨耗。因此,隨著機(jī)車(chē)行走里程的增加,車(chē)輪3、5、10和11的輪輞外側(cè)易出現(xiàn)斜向裂紋以及剝離損傷。

圖7 機(jī)車(chē)通過(guò)R400曲線時(shí)各車(chē)輪受力情況

圖8 機(jī)車(chē)通過(guò)R600曲線時(shí)各車(chē)輪受力情況

圖9 機(jī)車(chē)過(guò)曲線時(shí)各車(chē)輪與鋼軌間最大接觸應(yīng)力

圖10 機(jī)車(chē)過(guò)曲線時(shí)各車(chē)輪安定圖

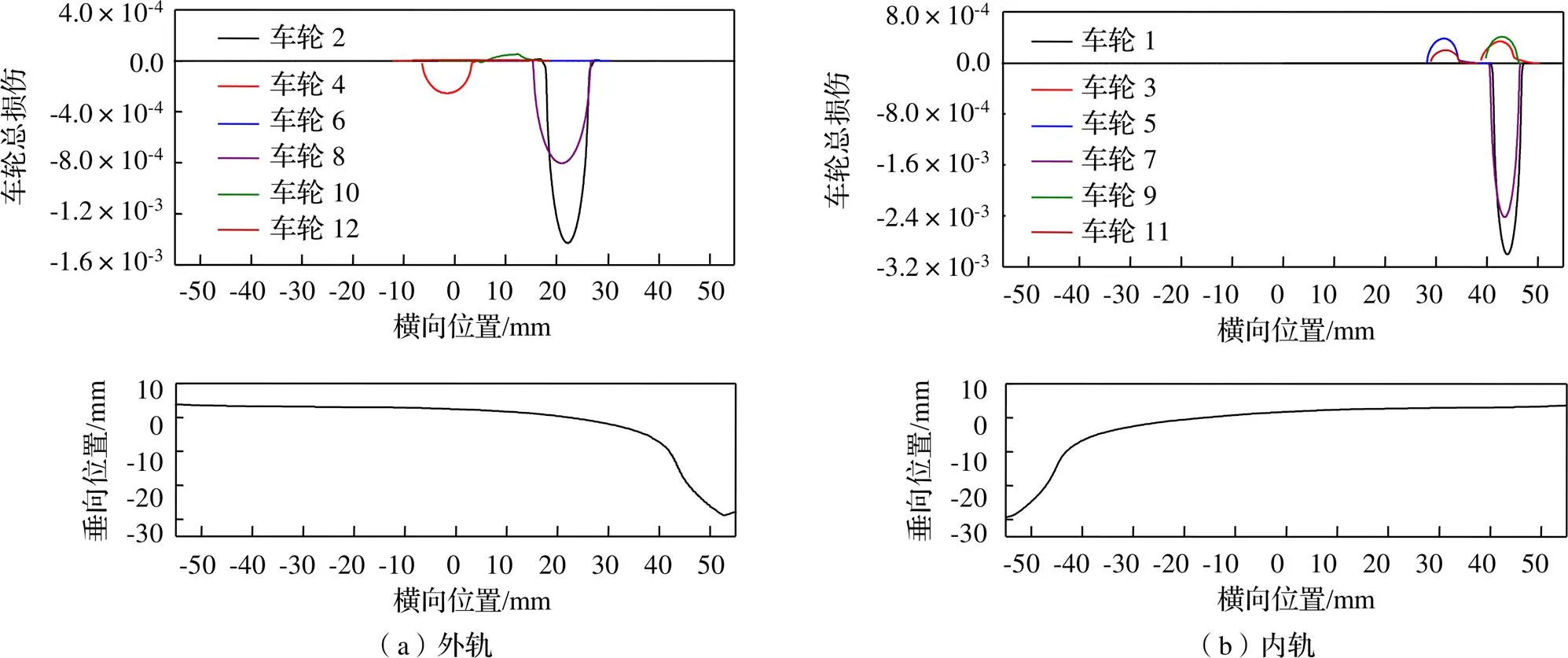

2.3 車(chē)輪損傷分布

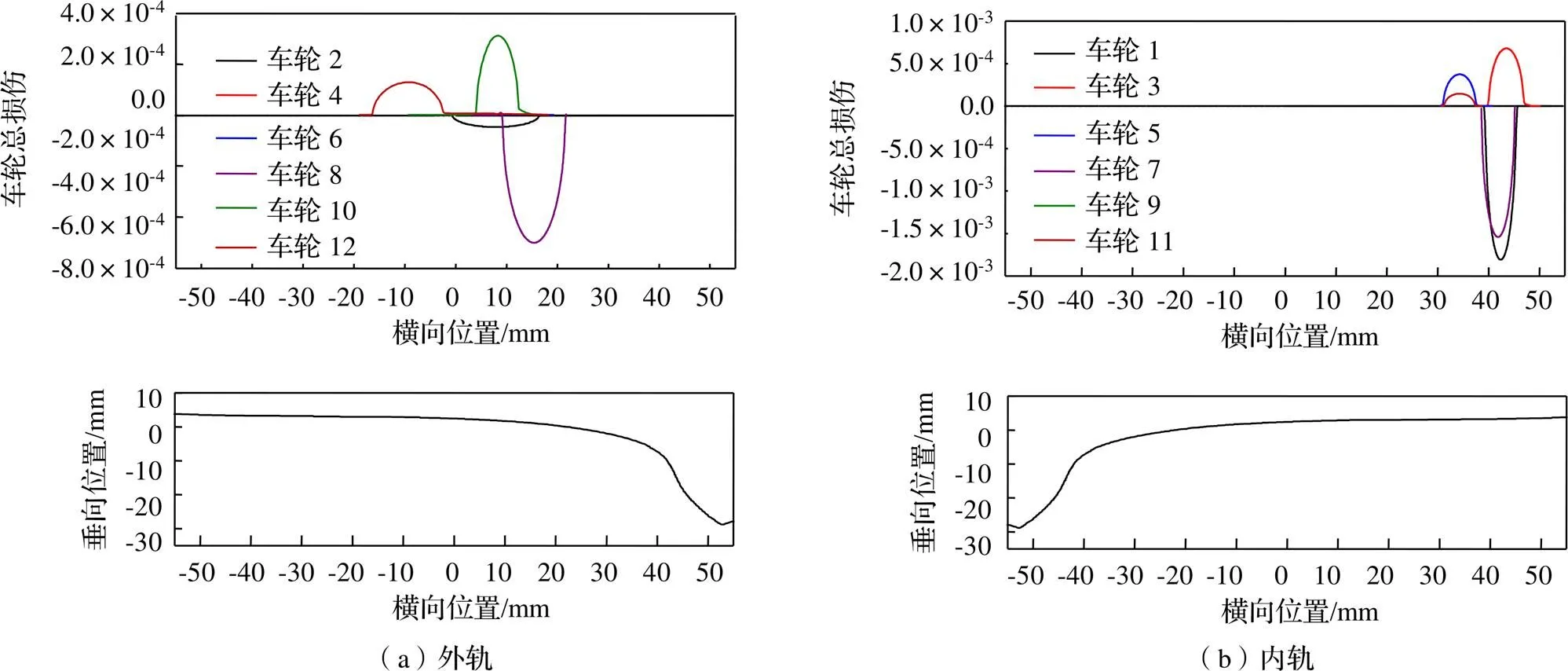

由圖11可知,當(dāng)機(jī)車(chē)通過(guò)400曲線段時(shí),車(chē)輪1和7的磨耗損傷值較大,分布在名義滾動(dòng)圓外40~47 mm處,最大磨耗損傷值分布在名義滾動(dòng)圓外44 mm附近,分別為3.01×10-3和2.42×10-3;車(chē)輪2和8的磨耗損傷值較大,分布在名義滾動(dòng)圓外16~26 mm處,最大磨耗損傷值分布在名義滾動(dòng)圓外21 mm附近,分別為1.43×10-3和8.04×10-4;車(chē)輪3和9的裂紋損傷值分布在名義滾動(dòng)圓外39~47 mm處,最大裂紋損傷值分布在名義滾動(dòng)圓外43 mm附近,分別是3.42×10-4和4.14×10-4;車(chē)輪4的磨耗損傷值分布在名義滾動(dòng)圓外-7~6 mm處,最大裂紋損傷值分布在名義滾動(dòng)圓外-2 mm附近,為2.55×10-4;車(chē)輪5和11的裂紋損傷值分布在名義滾動(dòng)圓外28~37 mm處,最大裂紋損傷值分布在名義滾動(dòng)圓外32 mm附近,分別為3.88×10-3和2.00×10-3;車(chē)輪6、10、12的損傷值很小,這主要是由于車(chē)輪6、10、12的磨耗功值剛達(dá)到裂紋損傷起始值21.2 N,最大磨耗損傷值分別為9.51×10-6、5.50×10-5和6.57×10-6。

由圖12可知,當(dāng)機(jī)車(chē)通過(guò)600曲線段時(shí),車(chē)輪1和7的磨耗損傷值較大,分布在名義滾動(dòng)圓外38~46 mm處,最大磨耗損傷值分布在名義滾動(dòng)圓外42 mm附近,分別為1.81×10-3和1.54×10-3;車(chē)輪2和8的磨耗損傷值分別分布在名義滾動(dòng)圓外-1~16 mm和-1~21 mm處,最大磨耗損傷值分別分布在名義滾動(dòng)圓外8 mm和15 mm附近,分別為4.65×10-5和5.01×10-4;車(chē)輪3的裂紋損傷值分布在名義滾動(dòng)圓外39~48 mm處,最大裂紋損傷值分布在名義滾動(dòng)圓外43mm附近,值為6.79×10-4;車(chē)輪5和11的裂紋損傷值分布在名義滾動(dòng)圓外30~38 mm處,最大裂紋損傷值分布在名義滾動(dòng)圓外35 mm附近,分別為3.72×10-4和1.43×10-4;車(chē)輪10的裂紋損傷值分布于名義滾動(dòng)圓外3~15 mm處,最大裂紋損傷值分布在名義滾動(dòng)圓外8 mm附近,值為3.12×10-4;車(chē)輪12的裂紋損傷值分布在名義滾動(dòng)圓外-17~20 mm處,最大裂紋損傷值分布在名義滾動(dòng)圓外10 mm附近,值為1.29×10-4;車(chē)輪6的損傷值很小,這主要是由于車(chē)輪6的磨耗功剛達(dá)到裂紋損傷起始值21.2 N,最大裂紋損傷值為3.31×10-6;車(chē)輪4和9的損傷值幾乎為零,這主要是由于車(chē)輪4和9的磨耗功值未達(dá)到磨耗損傷起始值109 N。與機(jī)車(chē)通過(guò)400曲線段時(shí)車(chē)輪損傷相比,外軌側(cè)車(chē)輪10和12表現(xiàn)為輕微疲勞損傷(損傷值為正),原因是此時(shí)輪軌接觸斑面積減小、車(chē)輪磨損降低,進(jìn)而疲勞損傷大于車(chē)輪磨耗。

圖11 機(jī)車(chē)通過(guò)R400曲線時(shí)車(chē)輪損傷分布

圖12 機(jī)車(chē)通過(guò)R600曲線時(shí)車(chē)輪損傷分布

3 結(jié)論

(1)機(jī)車(chē)通過(guò)400曲線段時(shí),內(nèi)軌側(cè)車(chē)輪3、5、9、11縱向蠕滑力方向與車(chē)輪滾動(dòng)方向相反,易加劇車(chē)輪踏面滾動(dòng)接觸疲勞損傷,以車(chē)輪3和9最為顯著;外軌側(cè)車(chē)輪以磨損為主,以車(chē)輪2和8最為顯著。

(2)機(jī)車(chē)通過(guò)600曲線時(shí),車(chē)輪3、5、10、11、12縱向蠕滑力方向與車(chē)輪滾動(dòng)方向相反,易加劇車(chē)輪踏面滾動(dòng)接觸疲勞損傷,以車(chē)輪5最為顯著;外軌側(cè)車(chē)輪以磨耗為主,其中車(chē)輪10和12裂紋損傷值略大于磨耗值,表現(xiàn)為輕微的疲勞損傷。

(3)車(chē)輪過(guò)曲線的損傷情況受實(shí)際輪軌廓形匹配影響。600曲線段外軌側(cè)磨嚴(yán)重,部分輪軌接觸斑面積較機(jī)車(chē)通過(guò)400曲線段時(shí)減小,導(dǎo)致磨耗降低、疲勞損傷略有加劇。

[1]門(mén)天龍,師陸冰,王文健,等. 輪軌滾動(dòng)接觸疲勞裂紋擴(kuò)展路徑研究[J]. 機(jī)械,2018,45(9):59-62.

[2]王延朋,丁昊昊,鄒強(qiáng),等. 列車(chē)車(chē)輪踏面滾動(dòng)接觸疲勞研究進(jìn)展[J]. 表面技術(shù),2020,49(5):120-128.

[3]Sakalo V,Sakola A,Rodilov A,et al. Computer modeling of processes of wear and accumulation of rolling contact fatigue damage in railway wheels using combined criterion[J]. Wear,2019(10):432-433.

[4]李霞,溫澤峰,金學(xué)松. 重載鐵路車(chē)輪磨耗和滾動(dòng)接觸疲勞研究[J]. 鐵道學(xué)報(bào),2011,33(3):28-33.

[5]陶功權(quán),王衡禹,趙鑫,等. 基于輪軌關(guān)系的車(chē)輪踏面損傷機(jī)理研究[J]. 機(jī)械工程學(xué)報(bào),2013,49(18):23-29.

[6]丁奧,王勇,吳佳佳,等. 基于SIMPACK的鐵道車(chē)輛曲線通過(guò)能力研究[J]. 機(jī)械,2019,46(4):41-37.

[7]Liu Y F,Jiang T,Zhao X,et al. Effects of axle load transfer on wheel rolling contact fatigue of high-power AC locomotives with oblique traction rods[J]. International Journal of Fatigue,2020(139):105748.

[8]Liu Y F,Jiang T,Zhao Xin,et al. On the wheel rolling contact fatigue of high power AC locomotive running in complicated environments[J]. Wear,2019(436-437):202956.

[9]Ekberg A,Kabo E,Andersson H. An engineering model for prediction of rolling contact fatigue of railway wheels[J]. Fatigue & fracture of engineering materials & structures,2002,25(10):899-909.

[10]Williams J A. The influence of repeated loading,residual stress and shakedown on the behaviour of tribological contacts[J]. Tribology International,2005(38):786-797.

[11]王玉光,盧純,趙鑫,等. 高速動(dòng)車(chē)組車(chē)輪滾動(dòng)接觸疲勞觀測(cè)與模擬研究[J]. 機(jī)械工程學(xué)報(bào),2018,54(4):150-157.

Research on Damage Prediction of Wheel Tread of High Power LocomotiveBased on SIMPACK

ZOU Qiang1,2,JIANG Bo1,2,ZHANG Hua3,WANG Yanpeng3,WU Si4

(1.Technology Center, Ma’anshan Iron and Steel Co., Ltd., Ma’anshan 243000, China; 2.National-Local Joint Engineering Research Center of Advanced Manufacturing Technology for Pivotal Components ofRail Transit, Ma’anshan 243000, China; 3.Tribology Research Institute, State Key Laboratory of Traction Power, Chengdu 610031, China; 4.Metals and Chemistry Research Institute, China Academy of Railway Sciences Corporation Limited, Beijing 100081, China)

Based on the multi-body dynamics SIMPACK software, the HXD2C high-power locomotive model was established to analyze the magnitude and direction of the creep force on the wheels when the wheels passed through the400 and the600 curve lines with the measured wheel-rail profile matching, and the results were used to predict the wheel tread damage by using the shakedown map and damage function. The research results show that when the locomotive passes through the curve line of400, the longitudinal creep force direction of the inner rail side wheels with the numbers of 3, 5, 9 and 11 is opposite to the rolling direction of the wheels, and the wheel materials are all in the ratcheting condition, so oblique cracks are tended to occur in the direction perpendicular to the direction of the combined creep force. Among them, the fatigue damage values of wheels numbered 3 and 9 are greater than the wear value, and the rolling contact fatigue damage will be further aggravated with the cumulative fatigue damage of cyclic rolling. Similarly, when the locomotive passes through the curve lines of600, the tread of wheels numbered 3, 5, 10, 11 and 12 is prone to produce oblique cracks perpendicular to the direction of creep force, among which the fatigue damage of wheel 5 is the most serious. Compared with the curve line of400, when the locomotive passes through the curve line of600, the contact spot area and wear of the outer rail side wheel 10 and 12 decreases, and the fatigue damage value is greater than the wear value, which is the main reason for the slight fatigue damage of the tread.

wheel tread;dynamics simulation;shakedown map;damage prediction

U463.34

A

10.3969/j.issn.1006-0316.2022.05.006

1006-0316 (2022) 05-0033-08

2021-07-08

安徽省科技重大專(zhuān)項(xiàng)計(jì)劃(201903a0520052);中國(guó)鐵路總公司科技研究開(kāi)發(fā)計(jì)劃課題(J2019J004)

鄒強(qiáng)(1982-),男,安徽蕪湖人,碩士,高級(jí)工程師,主要研究方向?yàn)檐壍澜煌ㄓ密?chē)輪產(chǎn)品,E-mail:642396829@qq.com。