基于雙模態控制信號檢測的煙絲牌號站監控系統的研究

張振峰,張帥帥,李祥斌,王芯蕊,周立峰,蔣盼盼,林 瓊

(1.南華大學,湖南 衡陽 421001;2.山東中煙工業有限責任公司青州卷煙廠,山東 青州 262500;3.江蘇華正環保科技有限公司,江蘇 徐州 221131)

在我國煙草行業堅定實施 “大品牌、 大市場、大企業” 發展戰略,不斷打造中式卷煙品牌的背景之下,研究者們不斷對卷煙設備及生產過程進行優化改進。 文獻[1] 為解決卷煙供絲過程中存在的煙絲造碎大、 出料不均勻、 產生揚塵影響生產環境等問題,對供絲系統進行了優化改進。 儲絲柜出料方式采用柔性出料裝置代替撥絲輥,將打擊式出料改為柔性出料; 配絲裝置采用篩分式分配圓盤替代離心式勻絲圓盤,可以有效分離出碎絲和煙末。 文獻[2] 和文獻[3] 為解決風力送絲和配絲過程中產生的煙絲分層及造碎率較高等問題,提高煙絲輸送過程的控制能力,改造了風力配絲裝置,取得了較好效果。 文獻[4] 為解決卷接機組開機臺數較少情況下集中風力系統過度冗余而造成的能源浪費等問題,利用模塊化、 柔性化設計理念和管道切換技術,對卷接機組布局以及除塵系統的運行數量等進行了研究與改進,較好地解決了能源浪費嚴重等問題。 文獻[5] 針對卷煙廠支管定量補風煙絲輸送系統和梗簽收集系統各自的特點,為了彌補支管定量補風煙絲輸送系統運行能耗較高的不足,將梗簽收集和煙絲輸送復合成一個系統,利用煙絲輸送系統的補風量作為梗簽收集風量的一部分,以達到穩定送絲風速、 降低系統負荷的效果。

本文根據卷煙廠的生產需求,針對不同牌號卷煙產品的風力送絲系統進行研究。 采用風力送絲系統將喂絲機內的煙絲輸送到卷煙機內,再進入卷煙工序,傳統方式下,喂絲機與卷煙機之間的管道都是采用硬管進行連接的,更改起來費時費力,生產調度也非常繁瑣,有時甚至需要停產進行調整。 面對市場變化的卷煙產品需求,煙絲牌號站的作用越來越明顯,煙絲牌號站的需求也越來越多。

1 煙絲牌號站的基本結構及功能

煙絲牌號站可實現每臺卷煙機與每臺喂絲機的自由連接,能最大限度地減少卷煙機更換生產牌號時的工作量,甚至單人在短時間內就能完成。

煙絲牌號站安裝在喂絲機與卷煙機之間的送絲管區域,主要由喂絲機端接口站、 卷煙機端接口站、 內部直管、 S 彎管、 高位管道懸吊結構、 低位管道支撐結構、 管道存放架、 管道密封蓋等組成。

煙絲牌號站基本上都是基于獨特的網格線設計,即確定輸入口與輸出口后,連接方式唯一。 各條送絲管路的連接均遵循這一獨特的網格線設計原理。 進管和出管分別位于兩個高度不同的平面內,且進管與出管間的交角為90°。 一路進管與其對應的出管之間的連接通過一套S 彎管實現。 一套S 彎管由兩個90°彎管構成。 借助系統性的設計方案,各管道部件為預生產的管道,結構簡單,尺寸標準,可實現各路送絲管道的任意切換。

2 煙絲牌號站監控系統的研究

2.1 研究意義

在安裝有煙絲牌號站的場合,牌號站內管道可自由連接,能夠便捷切換。 煙絲牌號站采用信號檢測、 自動控制和圖形監控等技術,在煙絲輸送過程中確保煙絲不錯牌、 不混排,避免造成生產事故。

2.2 煙絲牌號站更換管道遵循原理

若煙絲牌號站入口端接口(從喂絲機的各管道接入) 數量為n,出口端接口 (接出至各卷煙機)數量為m,且n≥m≥1,根據排列組合的原理,理論上可實現的管道連接的數量為N=Pnm(n≥m≥1)。可知,隨著n,m 的增加,N 的數值也將非常大。

2.3 監控系統

建立一套基于PLC 的自動監控系統,將信號采集至負責檢測管道連接狀態的PLC 內,通過PLC的運算及判斷,使監控系統能自動判定管道的連接狀態,將信號轉化為易于識別的圖形或文字符號。這些符號顯示在人機互動界面 (Human Machine Interface,HMI) 上,操作人員可根據生產需要調整各喂絲機和卷煙機間的連接,并將實時需求及實際連接狀態顯示在屏幕上,如出現連接故障時,及時進行報警提示,指導操作人員進行修正。 為實現上述功能,監控系統的實施方案如下。

a) 物料入口端與料管、 料管與料管及料管與物料出口端等部件之間通過法蘭連接。

b) 每根管道上均附著一根金屬副管,副管內含一根信號導線。

c) 操作人員根據控制系統的提示,在煙絲牌號站內進行管道切換,一旦某根管道連接完成,該管道的入口端與出口端之間將形成電氣導通狀態。

d) 某根管道形成電氣導通狀態時,同時觸發兩個繼電器狀態發生改變。

e) 控制系統采用雙模態控制信號檢測方式,實時捕捉各個繼電器觸點的狀態,一旦捕捉到變化的狀態,會立即計算出接通的入口端和出口端的對應關系。

f) 實時向操作人員展示喂絲機與卷煙機的連接狀態,并與預設的信息進行比對,及時判斷管道連接是否正確,一旦出現問題,立即發出聲光報警,并進行圖文提示。

g) 排除故障后,提示操作人員進行人工確認,恢復正常。

2.4 雙模態控制信號檢測

2.4.1 檢測說明

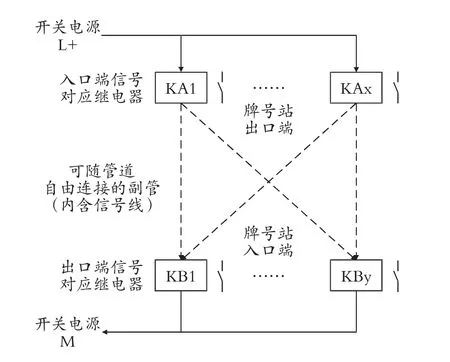

模態一: 當牌號站內某根管道連接好之后,絲管上附著的副管內導線會同時導通,并同時接通且只能接通兩個繼電器KAx 和KBy (同時出現兩個上升沿)。

模態二: 當牌號站內某根管道斷開之后,絲管上附著的副管內導線會同時斷開,并同時斷開且只能斷開兩個繼電器KAx 和KBy (同時出現兩個下降沿)。

模態一和模態二中均有兩個繼電器信號同時發生變化,繼電器KAx 和KBy 分別對應該管道入口端和出口端,通過繼電器的編號可判斷該管道所對應的入口端和出口端編號,并與預設的編號進行比對并顯示結果,并采用不同的聲光及圖文進行提示。 雙模態控制信號檢測原理見圖1。

圖1 雙模態控制信號檢測原理圖

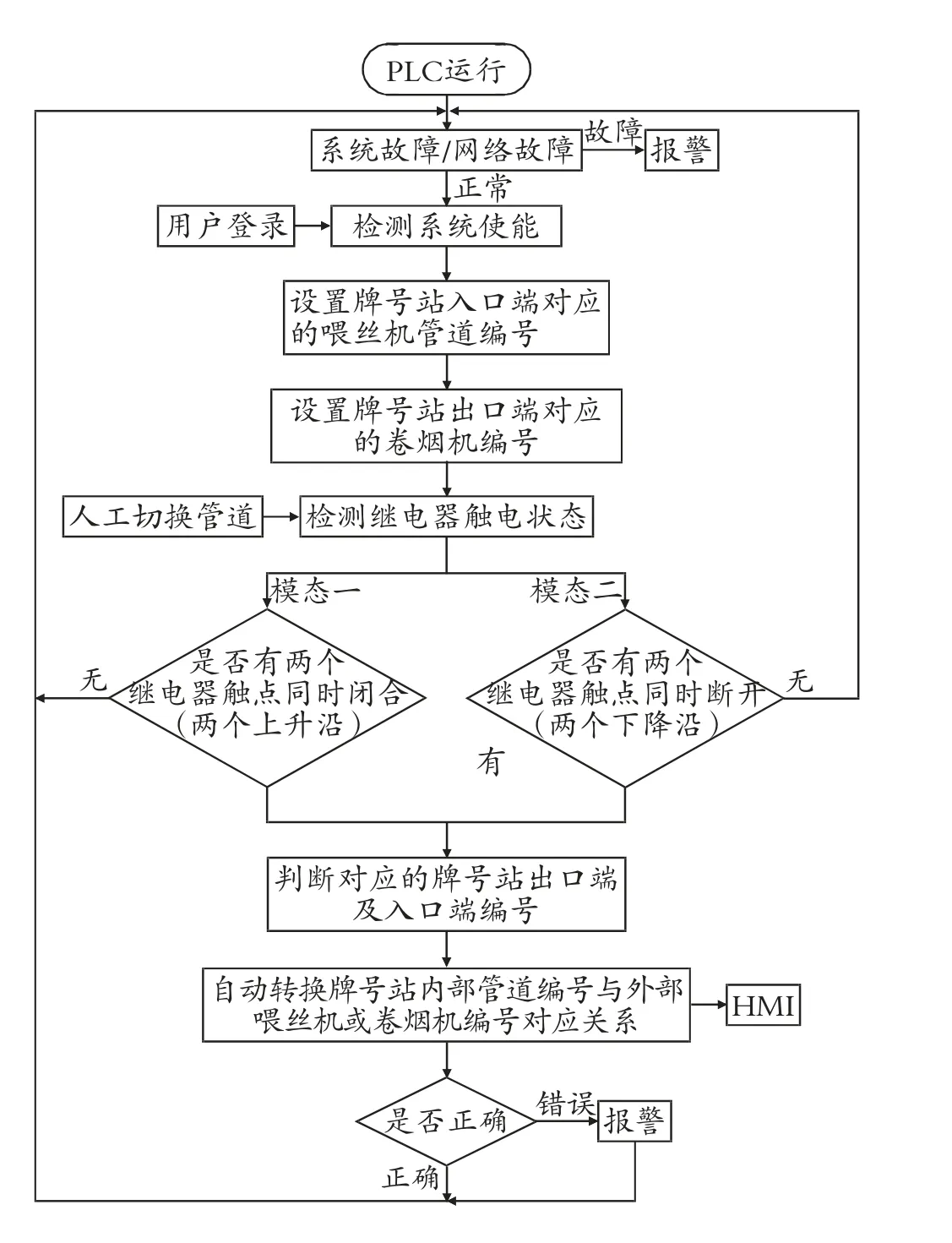

2.4.2 控制流程圖

雙模態控制信號檢測流程見圖2。

圖2 雙模態控制信號檢測流程圖

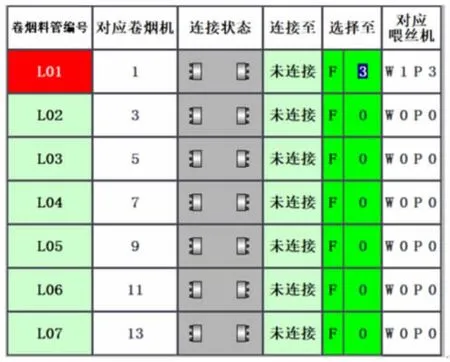

2.5 人機互動界面設計

人機互動界面上可顯示更換煙絲牌號過程中用的全部數據,并留有需要輸入設置參數的接口,便于操作人員隨時進行查詢、 比對及判斷故障原因。煙絲牌號站監控部分界面見圖3。

圖3 煙絲牌號站出口端HMI 設置界面

3 使用效果

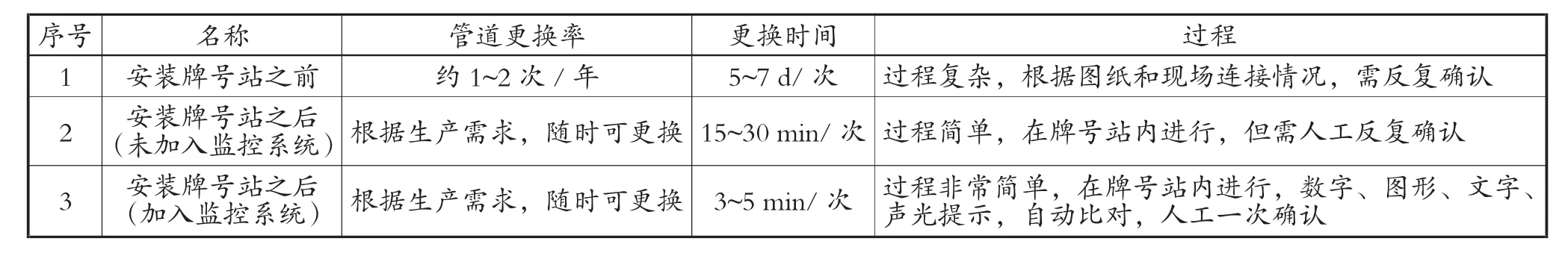

本文對有無煙絲牌號站及監控系統等幾種情況的使用效果進行對比分析,結果見表1。

從表1 可知,在安裝牌號站并加入監控系統的情況下,更換煙絲牌號更加便捷、 準確,一旦出現問題,操作人員及檢修人員能及時得知并進行相應處理,避免發生嚴重的生產事故。

表1 使用效果對比

4 結論

1) 本文介紹了煙絲牌號站的基本結構及功能等,分析了調整煙絲牌號時煙絲牌號站監控系統的重要性及其信號判斷的復雜性。

2) 提出了一種基于雙模態控制信號檢測的煙絲牌號站監控系統,該系統可準確判斷管道連接狀態,并進行信息監控及故障診斷,縮短了判斷及處理時間。

3) 實踐結果證明,該系統高效、 準確,具有很好的實用價值和指導意義。