雙相高強鋼窄成分控制在精煉工序的生產實踐

王艷軍,許立建

(首鋼京唐鋼鐵聯合有限責任公司煉鋼作業部,河北 唐山 063200)

隨著近期原油價格持續上漲以及地球溫室化加劇,汽車生產中既要保證汽車輕量化又要保證抗撞擊的安全性,汽車使用高強度輕量化鋼板已經成為了一個必然趨勢。以普通商用車為例,車身質量每降低100 kg,油耗可以降低0.4 L/km,這樣在降低汽車能源消耗的同時還可以減少CO2排放,也符合碳達峰、碳中和背景要求。

雙相鋼高強鋼具有低屈服強度、高抗拉強度和良好塑性等優點,成為轎車用首選先進高強鋼,廣泛應用于汽車結構件和加強件,包括前后縱梁、立柱、門檻等,預計在汽車用先進高強鋼用量中的使用占比將超過70%[1]。

經研究表明,雙相高強鋼通過窄成分控制,可縮小抗拉強度波動范圍,提高鋼種強度、韌性和機械性能[2]。同時鋼水成分命中率高,可減少成分出格,是過程控制能力的重要評價指標。因此,本文重點研究了雙相高強鋼窄成分控制在精煉工序的控制優化。

1 工藝路線及窄成分控制內容

某鋼廠在生產雙相高強鋼中采用了“KR 脫硫預處理→轉爐→LF→RH→CCM”的工藝路線,精煉工序主要采用“LF+RH”工藝,此過程需要對C、Mn、Cr等元素成分進行調整,同時需要進行脫S、控N 操作。

所謂窄成分控制是將各化學元素按照鋼種判定的范圍進行進一步窄范圍的控制。本文以某鋼廠生產的雙相高強鋼中的一種為例展開研究,規定w(C)窄成分要求為鋼水判定中線±0.005 0%,w(Mn)窄成分要求為判定中線±0.03%,w(Cr)窄成分要求為判定中線±0.015%,w(S)控制在≤0.002 0%,w(N)控制在≤0.003 0%。

1.1 C 窄成分控制

C 元素在鋼中形成固溶結構,可增加鋼的強度。隨著碳含量的增加,鋼的強度、硬度增加,但塑性、韌性會降低,此外碳含量對焊接性能有一定影響,因此將鋼中的碳含量控制在合適的范圍內具有重要意義。

雙相高強鋼在精煉工序采用“LF+RH”雙聯方式進行冶煉,冶煉過程中,鋼包粘鋼、鋼包內襯侵蝕、電極加熱升溫等都會造成鋼水增碳,此外,化驗室不同光譜儀之間存在一定偏差,也會造成調碳波動,同時考慮到精煉結束到鑄機成品存在增碳,因此首先優化了精煉工序C 窄成分的內控范圍,具體如圖1 所示。

圖1 精煉工序成分w(C)控制標準優化

此外,優化了LF 及RH 工序過程操作步驟,降低了過程控碳的不確定因素。在LF 工序冶煉鋼水時要確保LF 氬氣系統正常,避免因氬氣系統問題造成合金物料熔化不均勻。鋼水進站后,預吹氬3 min,鋼水成分均勻后取進站試樣,然后進行升溫造渣操作,待進站樣報回后,按照w(C)判定下線減0.01%進行粗調碳含量,脫硫強攪后取過程樣發送,同時進行升溫,待過程樣報回后,按照優化后的LF 出站w(C)控制標準進行精調成分。

在RH 工序進站真空處理3 min 后取樣發送,根據鋼水量、LF 結束w(C)和RH 進站w(C)按照中線進行碳成分的粗調,成分調整后,循環3 min 取樣發送,根據過程樣和理論成分判斷燒損情況,再進行精調。

1.2 Mn 窄成分控制

Mn 元素在鋼中有固溶強化效果,可細化鐵素體晶粒,提高淬透性,隨著鋼中w(Mn)的增加,可提高鋼的強度和沖擊韌性。

在LF 處理鋼水過程中,會存在回錳的現象,這是由于頂渣中含有MnO,在脫氧、造白渣過程中,錳將會被還原進入鋼水中。為了避免回錳量過大,對調錳造成偏差,對轉爐工序提出要求,在冶煉雙相高強鋼時,將AMEPA 下渣指數控制在300 以下。鋼水在進行RH 處理時,由于RH 真空槽的空置氧化及浸漬管粘渣存有氧化性,會存在燒錳現象,針對這一情況,在鋼水進站前,利用真空槽維護裝置將浸漬管上部粘渣處理干凈,從而減少氧化燒錳。

此外,為了提高窄成分w(Mn)合格率,優化了精煉工序過程w(Mn)內控標準,具體如圖2 所示。

圖2 精煉工序成分w(Mn)控制標準優化

1.3 Cr 窄成分控制

Cr 元素與鋼中的碳形成碳化合物,這種金屬化合物具有很高的強度和硬度。當它以顆粒狀分布在金屬基體上時,可大大提高鋼材的強度、韌性和耐磨性。此外,Cr 元素還能阻礙奧氏體晶粒長大,細化晶粒,提高淬透性。

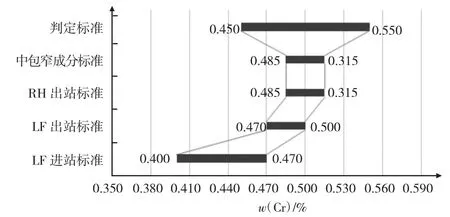

通過生產實踐發現,Cr 元素在鋼水中的質量分數較為穩定,不易燒損,且化驗波動性小。因此,為了進一步提高窄成分Cr,只在精煉工序控制范圍上進行了優化,具體如圖3 所示。

圖3 精煉工序成分w(Cr)控制標準優化

1.4 低w(S)控制

S 元素在鋼中通常情況下是有害元素,會使鋼產生熱脆性,降低鋼的延展性和韌性,在鍛造和軋制時造成裂紋,此外,S 還會明顯降低鋼的焊接性能,引起鋼的高溫龜裂,并在金屬焊縫中產生許多氣孔和疏松,從而降低焊縫的強度[3-4]。

為了提高鑄機成品w(S)≤0.002 0%的合格率,將精煉LF 脫硫模式優化為深脫硫模式。鋼水進站預吹氬3 min 后,加Al 粒150 kg 進行脫氧操作,后分3批共加入合成渣料2.5 t,進行升溫造渣操作,當渣子顏色變為白渣后,再進行大氬氣強攪10 min。

因發生RH 真空槽空置氧化及浸漬管粘渣氧化,為避免鋼水進入RH 工序回硫,LF 出站時在頂渣加入100 kg 鋁渣,提前進行渣改質操作。

通過優化后,對雙相高強鋼生產實際結果進行統計,精煉結束時w(S)由平均0.0018%降到了0.0012%,鑄機w(S)≤0.002 0%合格率達到了100%。

1.5 低w(N)控制

經研究表明,鑄坯在冷卻的過程當中,伴隨著奧氏體向珠光體轉變,w(N)的升高將增加第二項質點ALN、Nb(CN)等沿晶界的析出量,增加了晶界脆性,造成鑄坯沿晶開裂[5],當鋼中w(N)>0.004 0%時,橫裂發生率達20%以上,因此,為了提高鋼種產品性能,降低板坯缺陷率,生產雙相高強鋼時需進行低氮控制。

鋼水低氮控制,管控點較多,包括原輔料增氮、二次精煉增氮、鑄機澆鑄增氮等方面。針對精煉LF工序,從三方面進行了優化:

1)LF 過程氬氣控制。鋼包到站將鋼包車開到處理位,包蓋降至下極限位后才可開氣進行預吹氬操作,以減少鋼液裸露時間。

2)LF 微正壓操作。精煉過程必須執行全程微正壓操作,具體以電極極心圓孔微微冒煙為準。確保鋼包與煙罩間環縫≤100 mm,加強鋼包與煙罩間的密封,保證爐內的還原性氣氛,從而減少鋼液與空氣接觸。

3)LF 埋弧操作。由于升溫過程中鋼液裸露極易增氮,因此在升溫造渣期間,需根據渣料加入量和實際埋弧效果,動態調整頂渣流動性。若頂渣流動性差,分批加入100~200 kg 螢石調整鋼水流動性,保證埋弧效果符合要求;當埋弧效果不好時,可加入100~300 kg 合成渣、30~50 kg 鋁渣來改善埋弧效果。

在精煉RH 工序中,真空槽狀況好壞直接影響控氮環節,針對RH 控氮制定如下規定:

1)RH 浸漬管高度為850 mm,為了減少增氮,保證有效浸入深度,頂升工操作時需在確認渣厚高度后,頂至600 mm;

2)鋼水出站后,需做好噴補維護工作,尤其頂渣完成后,重點對頂渣位置進行噴補;

3)提高RH 真空密封性,加強對真空泵、溜管、頂槍密封通道、熱彎管與真空槽上部槽連接處密封圈、中部槽與下部槽連接處密封等位置氣密性進行檢查,發現漏點時,及時進行補漏處理。

2 結論

通過對精煉LF 與RH 工序處理過程中的化學成分變化進行研究及過程優化控制,將鑄機成品窄成分w(C)合格率由83%提高到了99%,w(Mn)合格率由92%提高到了99%,w(Cr)合格率由95%提升到了100%,鑄機成品w(S)≤0.00 20%合格率由98%提升到了100%,鑄機成品w(N)由平均0.003 1%降到了平均0.002 7%。雙相高強鋼窄成分合格率的提高,改善了鋼材性能,減少了成分出格爐次的產生,保障了生產的穩定順行。