某飛機壓力加油時燃油噴射故障分析

謝建峰

摘要:針對一架飛機滿加油切斷時燃油噴射故障,對壓力加油分系統及通氣分系統進行分析,查找故障產生的原因,給出修理維護建議。

關鍵詞:燃油;滿加油;噴射;故障分析

Keywords:fuel;fill up; injection; failure analysis

1 故障情況

某架飛機在外場維護首次執行“滿加”壓力加油方案,在加油切斷時右尾梁排氣活門處有燃油噴出。壓力加油切斷后,燃油噴射停止。放出機上燃油,再次進行壓力加油,故障復現。

2 故障分析

2.1 原理分析

1)壓力加油原理

某型飛機壓力加油利用機上接頭進行,通過地面設備向飛機提供一定壓力和流量的燃油,同時利用電氣系統的信息和裝置進行控制。

壓力加油有三種方案:滿加油方案、基本加油方案和中間加油方案。滿加油方案是1、2、3、4號油箱全加;基本加油方案是只加2、3、4號油箱;中間加油方案是根據需要自行決定加入的油量。

2)通氣增壓系統原理

為保證在壓力加油時及時排除油箱內的空氣,避免“氣塞”現象導致故障,油箱前后艙及各油箱間均設置了通氣管路。在加油過程中,各油箱之間氣體相通,加油排出的氣體匯集到1號油箱。在浮子活門未上浮時,空氣從1號油箱重力加油口及浮子活門處進入通氣管路,當空氣壓力高于右尾梁排氣活門調壓閥打開壓力時,排氣活門打開,將多余的空氣排放到大氣中;當燃油液面上升至浮子活門關閉后,空氣僅從1號油箱重力加油口進入通氣管路,直至加油結束。為避免管路多重布置,從1號油箱重力加油口、浮子活門至右尾梁的排氣活門處的通氣管路同時也是增壓管路。

在發動機正常試車時,來自發動機壓氣機的壓縮空氣經排氣活門調壓后,以恒定的壓力輸送至各油箱,保證油箱中壓力大于空氣分離壓,防止出現氣穴現象。同時,為防止加油時燃油進入增壓管路,除1號油箱外,其余油箱增壓管路出口處均設置了單向活門。

由燃油系統壓力加油及通氣原理可知,在滿加油切斷時,有燃油經增壓通氣共用管路并從排氣活門排出。管路不密封、浮子活門密封失效、壓力加油切斷失效或管路中有余油均可能導致燃油進入通氣管路。將排氣活門噴射燃油列為頂事件建立故障樹,如圖2所示,并對各種可能的結果事件和底事件進行逐項分析。

2.2 故障排除過程

為排除管路中余油導致排氣時噴油的可能性,結合發動機外場試車將燃油消耗至3~4t,重新進行滿加油方案,在壓力加油切斷前2s,右尾梁排氣活門開始噴油,故障復現,排除管路中有余油的可能性。因壓力加油切斷時,加油封閉開關有電動機構工作聲音,可確認飛機屬正常切斷,同時排除因壓力加油切斷失效導致燃油噴射的現象。

因排氣管路噴油時正是滿加油快結束時,且1號油箱內部增壓通氣共用管路位于油箱頂部。若管路不密封,油箱快滿時,燃油會通過管路不密封處進入排氣管路。打開1號油箱,對增壓通氣共用管路進行檢查,未發現異常。更換連接處密封圈,恢復安裝后,重新加油,故障復現。排除增壓通氣共用管路不密封的可能性。

重新檢查故障設備,在加油結束后檢查1號油箱燃油液面,發現液面低于重力加油口位置。若飛機有制造缺陷,1號油箱重力加油口位置低于滿加油位置,則燃油經排氣活門噴射后液面應位于重力加油口附近。現燃油液面距離重力加油口位置還有一定距離,排除飛機制造缺陷,同時說明燃油不是經過1號油箱重力加油口進入通氣管路的。

從燃油系統增壓、通氣管路的布置來看,排除1號油箱重力加油口有燃油進入的可能,則1號油箱浮子活門未關閉或不密封導致故障的可能性較大。為減少工作量,在滿加油的基礎上斷開浮子活門前管路,從1號油箱重力加油口對油箱進行加油,加油過程中避免燃油進入排氣管路,觀察浮子活門處的管路情況。檢查發現,加油過程中浮子活門處有燃油涌出。初步斷定浮子活門有故障,對其進行換新。浮子活門更換后,重新進行壓力加油,故障復現,排除浮子活門失效的可能性,判定從排氣活門噴射的燃油來自浮子活門后的增壓管路。

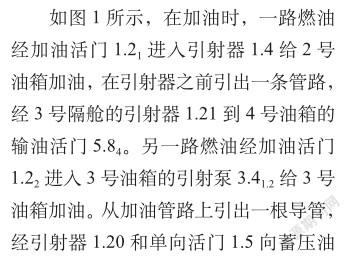

結合圖1分析增壓管路走向,1號油箱浮子活門后的增壓管路有兩個分支,一支為2號、4號油箱增壓管路,從成型架到達2號油箱2~3墻位置,進入2號油箱3號艙,一方面給2號油箱增壓,另一方面給4號油箱增壓;另一支為3號油箱增壓管路,在成型架與1號油箱浮子活門連接導管之后進入油箱,在2號油箱2號艙向左右3號油箱進行增壓。

因該飛機在廠房內進行油序試驗時未反饋有故障,且外場飛機停放狀態與油序試驗時狀態不一致,初步懷疑故障與飛機狀態有關。模擬飛機油序試驗狀態,將飛機用千斤頂頂起,其中主起落架剛離地,前起落架離地約100mm(低于油序試驗時高度),重新壓力加油,排氣活門處仍有燃油噴出,但油量較前幾次有減少,說明飛機停放狀態與故障現象有關。

從成型架上斷開2、4號油箱增壓分支管路,同時進行壓力加油,發現航向向后的管路有大量燃油流出,2、4號油箱增壓分支管路無燃油流出。由此斷定,從排氣活門中噴射的燃油來自3號油箱增壓管路。

為進一步判定燃油來自2號油箱內部的管路還是3號油箱,斷開中外翼對接的增壓管路,重新加油,發現左3號油箱增壓管路有大量燃油流出。隔離左3號油箱增壓管路,重新壓力加油,右尾梁排氣活門無燃油噴射。至此,故障定位至左3號油箱增壓管路。

從燃油系統增壓、通氣系統在左3號油箱布置來看,增壓管路由導管及出口處單向活門組成,單向活門向油箱內部打開,如圖3所示。在飛機大修時,單向活門固定分解修理,增壓管路需進行密封性試驗,因此單向活門裝反或卡滯無法關閉均有可能在壓力加油時使燃油進入增壓管路,從右尾梁排氣活門噴出。用工業孔探儀從左外翼上部油箱口蓋進入檢查單向活門情況,發現泡沫塑料卡在單向活門片與殼體之間,造成單向活門無法關閉。

調整泡沫塑料與單向活門的間隙,保證單向活門可正常打開和關閉。恢復口蓋安裝,重新進行壓力加油,故障現象消失。將飛機恢復外場停放狀態,再次進行壓力加油,故障未出現。至此,故障排除。

2.3 故障原因分析

1)油序試驗時加油

在油序試驗時,為保證各油箱油盡信號燈燃亮時油量、耗量指示準確,按制造技術條件要求,需將飛機放置水平。因此,在油序試驗時,將飛機前起落架離地約200mm,為防止飛機側翻,將左右主起落架也用千斤頂頂起,保證離地即可,油序試驗時飛機油箱姿態如圖4所示。

在基本加油時,因3號油箱左外翼增壓管路不密封,在3號油箱快滿時,燃油進入增壓管路。由于各油箱之間彼此通氣,3號油箱與增壓管路無壓力差,根據連通管原理,增壓管路中的燃油液面與3號油箱內燃油液面齊平。當3號油箱加滿后,2號油箱燃油液面高于3號油箱時,增壓管路的燃油液面與2號油箱齊平。基本加油方案正常切斷時,2、3號油箱加油管路由位于2號油箱1號艙滿油信號器的上液面進行切斷,此時燃油液面遠低于油箱上部的通氣增壓管路,右尾梁排氣活門無異常。

在滿加油方案中,各油箱的加油管路由位于1號油箱滿油信號器的上液面進行控制,當2號油箱加滿后,加油管路仍不切斷,加入的燃油通過油箱頂部的通氣管進入1號油箱。當1號油箱加油時,油箱最高液面為2號油箱前艙燃油液面。由于飛機前起落架頂起,此時1號油箱浮子活門明顯高于2號油箱液面,增壓管路中的燃油不會從1號油箱浮子活門進入1號油箱,右尾梁的排氣活門正常排氣,無油氣。隨著燃油液面逐步上升,浮子活門先行關閉。此時1號油箱液面高于2號油箱,增壓管路中的燃油與1號油箱液面保持一致。由于1號油箱內滿油信號器接通位置仍低于通氣管最高處,燃油無法通過通氣管最高處進入增壓通氣共用管路而從排氣活門噴出。因此,在油序試驗時未能反映出故障。

2)外場停放時加油

飛機在外場維護時,前起落架正常落地,前機身下沉。飛機姿態及油箱狀態如圖5所示。

基本加油時與油序試驗時加油相同,無異常。在滿加油時,當2號油箱燃油液面超過基本加油滿油信號器上液面時,由于此時1號油箱浮子活門與2號油箱1號艙最高位置持平,燃油通過1號油箱浮子活門進入1號油箱。意外加入的燃油與油箱內自身加油引射器引射的燃油混合,造成燃油波動劇烈,燃油蒸汽與空氣混合通過重力加油口從右尾梁排氣活門處排除。經與故障發現人員核實,在1號油箱加油過程中,右尾梁排氣活門確有霧化的油氣排出,現象吻合。當1號油箱液面上升至浮子活門關閉后,燃油液面沿增壓通氣共用管路繼續上升。在1號油箱滿油信號器未接通前,兩個加油管路全部處于打開狀態,燃油流量較大。而此時油箱無油空間較小,液面上升較快,而且1號油箱滿油信號器接通位置與增壓通氣管路最高處高度相差不大,當滿油信號器信號接通時,燃油瞬時通過通氣增壓管路最高處,從右尾梁排氣活門處排出。當加油封閉開關關閉后,加油管路被切斷,排油停止。與故障現象一致。

3 結束語

根據試驗驗證情況,結合壓力加油分系統及通氣分系統工作原理及機上狀態檢查,對壓力加油時燃油噴射故障進行了分析,形成了故障結論:該機在壓力加油切斷時出現燃油噴射的原因是左外翼油箱內增壓管路出口單向活門被用于阻燃的泡沫塑料卡滯在打開位置。

燃油系統大量部附件安裝于油箱內部,且用大量的泡沫塑料進行阻燃。安裝時,由于維護口蓋尺寸限制,泡沫塑料需擠壓縮小尺寸后放入油箱對應位置再展開。泡沫塑料在展開時應注意對周圍構件的影響,尤其是運動部件,必要時安裝完成后采用孔探儀進行檢查,以確保運動部件的工作可靠性。