壓力容器自動排氣閥工作性能分析及優化

楊 運,張建明2,李道朋,傅 波

(1.四川大學 機械工程學院,四川 成都 610065; 2.中國工程物理研究院化工材料研究所,四川 綿陽 621900)

引言

排氣閥作為承壓容器中的一個重要部件,其性能好壞直接影響著整體的使用效果[1]:例如,在暖通系統和供水系統中,依靠排氣閥來排除系統內多余的空氣,保證系統穩定正常的工作;在一些高壓成型設備中,需要將工件模具放入盛滿液體的密閉容器中,通過液體傳壓成型,這也需要排氣閥來控制密閉容器的充排氣[2]。傳統的手動排氣裝置主要在工作缸的最高處外接高壓截止閥。容器的最大工作壓力受限于截止閥的工作壓力,且需要人員在高壓環境中近距離觀察排氣口狀況來手動關閉截止閥,危險性高,對截止閥的可靠性要求較高[3]。自動排氣裝置則基于氣動或電動執行機構進行閥門遠程控制,其組成機構體積較大,需要專門電氣系統控制;排氣閥門出口帶1個轉存油箱,氣體是否排盡由油箱內的液位傳感器來判斷,因油滴粘滯,傳感器也容易造成誤判斷[4]。

針對有風險的手動排氣裝置和復雜的自動閥門,本研究介紹了一種結構簡單,不需要單獨控制的新型自動排氣閥[5],對其進行了理論分析計算和流場仿真,獲得了閥體內的流動情況、流阻分布及受力情況;分析比較了不同參數對浮子動作的影響;針對閥內流阻分布不均的現象,進行了結構優化,使浮子在滿足對其動作要求的同時,有著更好的工作穩定性。

1 自動排氣閥的結構與工作原理

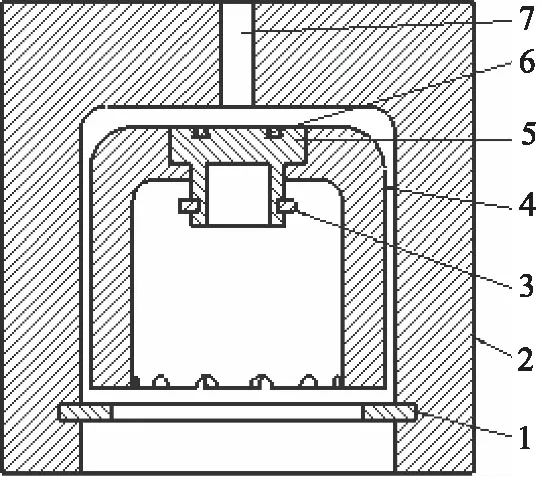

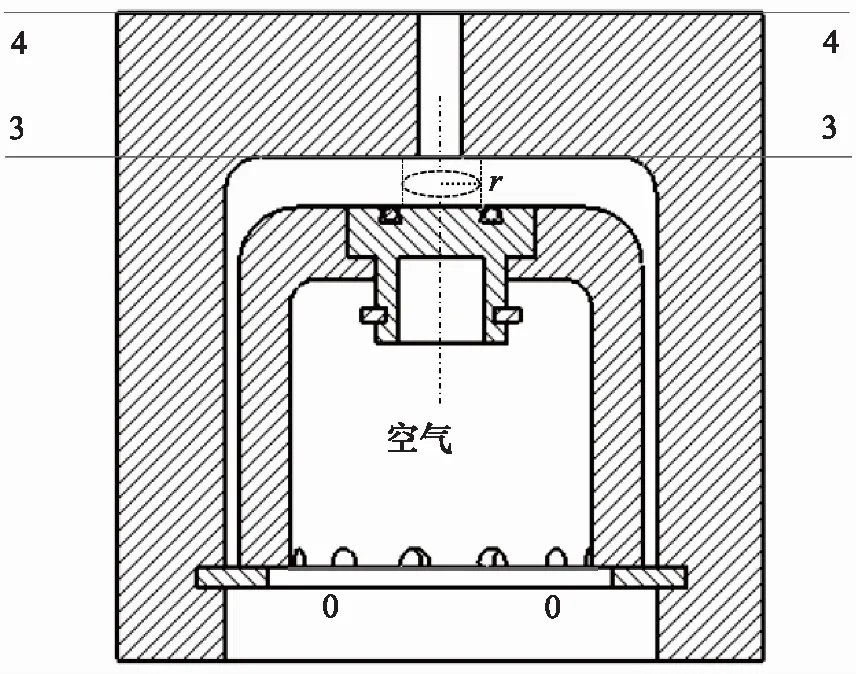

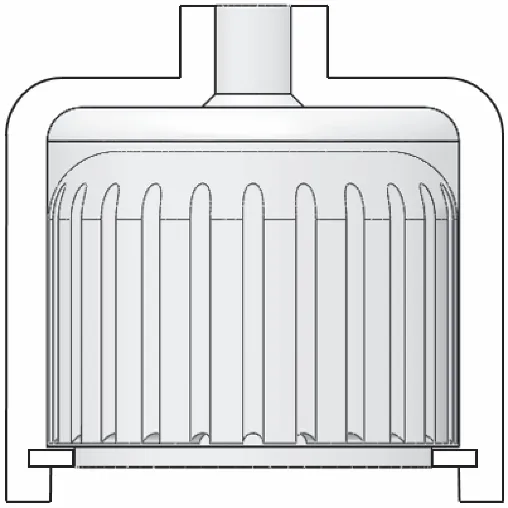

如圖1所示為自動排氣閥結構圖,其主要由C形卡環、閥座、浮子、密封環和O形圈等組成。浮子通過下端的C形卡環Ⅰ來限制其上下運動的位移,浮子下端開有貫穿于壁面的半圓形裙孔。密封環放置于浮子上端開設的階梯槽內,與O形圈一起實現排氣口的開閉。在C形卡環Ⅱ的限制下,其在階梯槽內也可進行一小段上下位移。其中,為防止O形圈被高速氣流吹出,將其所在槽孔設為上窄下寬的梯形[6-7]。

1.C形卡環Ⅰ 2.閥座 3.C形卡環Ⅱ 4.浮子5.密封環 6.O形圈 7.排氣口圖1 自動排氣閥結構Fig.1 Automatic exhaust valve structure

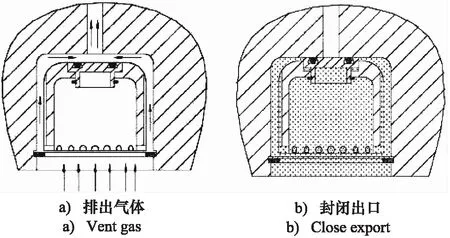

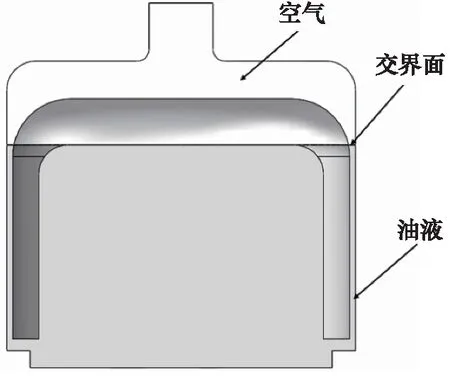

安裝時,閥座豎直安裝于壓力容器頂部,在自身重力的作用下浮子和密封環組件自由下落,由閥座上的C形卡環Ⅰ限制在閥座內。如圖2a所示,容器充液排氣時,空氣進入閥座,通過浮子下端的裙孔進入浮子和閥座的間隙處,最終流過浮子上端面,從排氣口排出。因氣體黏度小,產生的氣阻小于浮子和密封環的重量,密封環端面無法與閥座頂面接觸,未形成密封效果;如圖2b所示,當工作液充滿容器時,工作液開始進入閥座,浮子組件開始浸泡在液體內。由于液體黏度、密度等遠大于氣體,在其黏滯力和浮子等作用下,浮子和密封環組件向上運動直到密封環接觸排氣口,O形圈開始進行密封工作,防止工作液從排氣口漏出。浮子在壓力作用下與密封環分離,處于靜壓環境中,不承受結構力。隨著內部容器壓力不斷上升,密封環在容器內的靜壓作用下緊緊的壓在閥座上端面,密封效果也越來越好。

圖2 工作效果Fig.2 Working renderings

2 自動排氣閥的理論分析與流場仿真

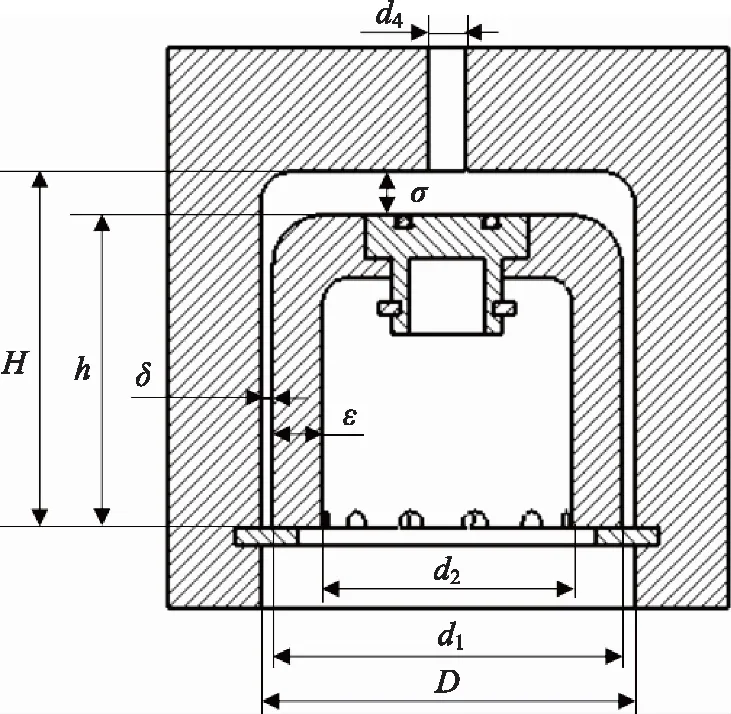

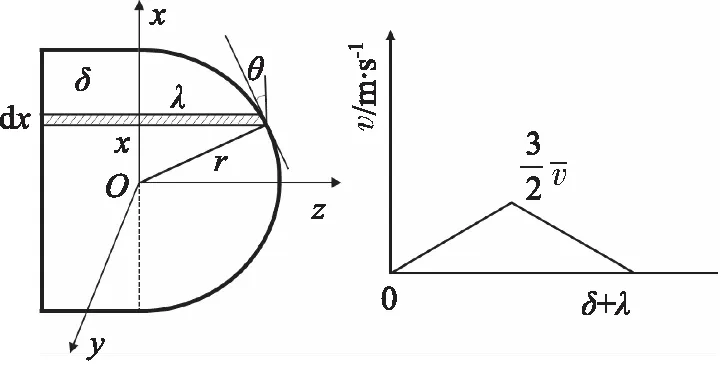

對排氣閥進行理論分析,如圖3所示,排出空氣時需要浮子不上浮,即取浮子剛離開C形卡環I時分析[8],可得到一臨界間隙值δ1;當工作油進入,這時需要浮子上浮直到封閉排氣口,可得到一臨界間隙值δ2,設計時浮子與閥座側面間隙應在(δ1,δ2)之間。

圖3 結構尺寸參數Fig.3 Structural dimension parameter

根據使用情況,工作溫度為150 ℃,此時空氣密度為ρ1=0.83 kg/m3,動力黏度為μ1=2.39×10-5Pa·s;設定工作介質為DY-300型號導熱油,導熱油運動黏度υ2=1.01×10-6m2/s,密度ρ2=916 kg/m3,動力黏度為μ2=9.252×10-4Pa·s。同時根據實際的應用場合和條件[9],設置初始值如下:體積流量qv=20 L/min,閥座內徑D=60 mm,高度H=50 mm,浮子高度h=43 mm,壁厚ε=5 mm,浮子中開設的階梯槽厚為8 mm,浮子底部所開裙孔半徑r=1.5 mm,數量n=24。

2.1 臨界間隙δ1的計算

對浮子進行受力分析,所受主要力為間隙內空氣對浮子的向上的黏性摩擦力F1、空氣對浮子下端面及內腔頂部向下的壓力F2、空氣對浮子上表面向下的壓力F3以及自身整體向下的重力G。如圖4所示,為部分分析參數示意圖,分別對每個分力進行分析計算[10-11]。

圖4 分析參數示意圖Fig.4 Analysis parameters

1) 自身重力G

其他參數已知時,浮子若僅在空氣通過時就上浮,則δ1的值很小;忽略相對質量很小的O形圈和C形卡環Ⅱ,則浮子質量可看作幾乎不變(此時d1≈D)。結合其他參數,構建出三維模型。浮子材料選為聚四氟乙烯,密度為2200 kg/m3;密封環材料為30CrMnSiA,密度為7850 kg/m3,測得其體積V浮為41152.354 mm3,V密為3338.918 mm3,則所求重力為:

G=(ρ浮V浮+ρ密V密)·g=1.145 N

(1)

式中,G—— 浮子整體重力,N

ρ浮,ρ密—— 浮子、密封環密度,kg/m3

V浮,V密—— 浮子、密封環體積,mm3

2) 黏性摩擦力F1

空氣從間隙通過,向排出口流通時,對浮子外壁面會產生一個向上的摩擦力。對于同心圓柱環形縫隙,在δ/d1<<1的情況下,可以將環形間隙流動近似看成平行平板縫隙中的流動,此時縫隙的寬度B=πd1。將空氣在浮子與閥座間隙內的流動近似為牛頓流體的層流流動,根據牛頓內摩擦定律,有:

(2)

A=πd1h

(3)

式中,F1—— 間隙內空氣與浮子接觸面上的內摩擦力,N

A—— 間隙內空氣與浮子的接觸面積,mm2

dv/dz—— 速度梯度,1/s

μ1—— 空氣的動力黏度,Pa·s

d1—— 浮子外徑,mm

h—— 浮子高度,mm

根據平行平板縫隙間層流運動的常微分方程式得:

(4)

式中,Δp—— 壓力損失,MPa

通過間隙的流量qv:

(5)

式中,B—— 縫隙的寬度,mm

δ—— 間隙大小,mm

v—— 速度,m/s

利用平行平板縫隙間的層流規律,代入邊界條件:z=0,v=0;z=δ,v=0,可求得壓強損失Δp。z=0時的速度梯度dv/dz,代入式(2)可求得:F1=24μ1hqv/(D-d1)2。

3) 空氣對浮子下端面及內腔頂部的壓力F2

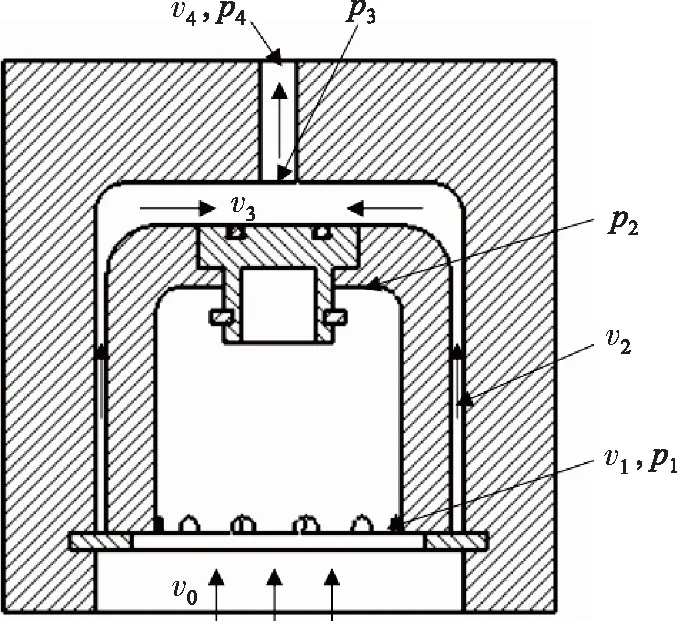

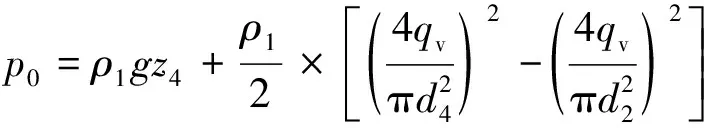

如圖5所示,選取空氣流入浮子內部處的截面作為緩變過流斷面0-0,空氣排出口處截面作為緩變過流斷面4-4,并以過流斷面0-0所在的平面為基準面,根據實際流體總流的伯努利方程得:

(6)

式中,z0,z4—— 斷流面0-0,4-4相對位置高度,mm

p0,p4—— 斷流面0-0,4-4壓力,MPa

v0,v4—— 斷流面0-0,4-4平均速度,m/s

α0,α4—— 斷流面0-0,4-4動能修正系數

ρ1—— 空氣密度,kg/m3

hf—— 能量損失

不考慮能量損失hf,聯立流體的連續性方程:

qv=A0v0=A4v4

(7)

式中,A0,A4—— 圓截面0-0,4-4的面積,mm2

圖5 分析示意圖(介質為空氣)Fig.5 Analysis schematic diagram (medium is air)

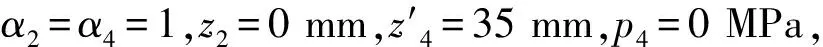

代入已知條件α0=α4=1,z0=0 mm,z4=70 mm,p4=0 MPa(表壓力),可求得浮子下端面壓力p0為:

(8)

式中,ρ1—— 空氣密度,kg/m3

z4—— 斷流面4-4相對高度,mm

qv—— 間隙的流量,L/min

d2—— 浮子內徑,mm

d4—— 排氣口直徑,mm

不考慮由于空氣所受重力在豎直方向引起的壓力差,則所求F2近似為:

(9)

4) 空氣對浮子上表面壓力F3

在距離中軸線任意半徑為r處取一小段dr的流層,近似可把這薄流層視為寬度為2πr的平行平板間的流動,由流體力學的知識可知,浮子上表面沿徑向的壓力梯度為:

(10)

式中,σ—— 浮子上表面與閥座間隙值,mm

μ1—— 空氣的動力黏度,Pa·s

利用邊界條件:r=d4/2時,p=p3,可求得浮子上表面的壓力分布。對微元面積2πrdr積分,簡化可求得空氣對浮子上表面總作用力F3為:

(11)

式中,d1—— 浮子外徑,mm

d4—— 排氣口直徑,mm

p3—— 斷流面3-3的壓力,MPa

qv—— 間隙的流量,L/min

根據浮子剛好浮起的臨界狀態,滿足方程式:

F1+F2=F3+G

(12)

將各個分力的表達式代入上式,可求得浮子外徑d1=59.923 mm,則間隙δ1=0.039 mm。

2.2 臨界間隙δ2的計算

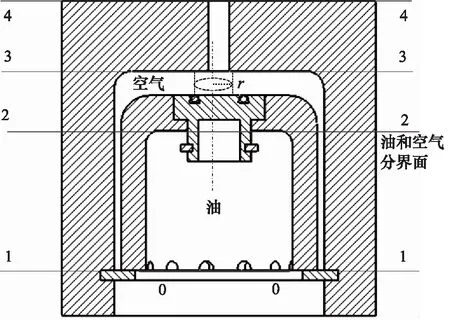

當容器內的空氣排盡時,油液慢慢進入閥內,油液面會逐漸上升,如圖6所示,選擇一特殊位置2-2(即油液面剛好上升到浮子內腔頂部)進行分析,假設此時浮子被油液抬起,計算此時臨界間隙。

圖6 分析示意圖(介質為空氣和油)Fig.6 Analysis schematic diagram (medium: air and oil)

此時浮子受到間隙內導熱油對浮子表面的黏性摩擦力F1、油對浮子下端面及內腔頂部的壓力F2、空氣對浮子上表面的壓力F3、自身重力G。

1) 浮子與密封環所受重力G

經分析,此時側面間隙比空氣流過時(即δ1)要大得多,不再忽略間隙對浮子重量的影響(不再將d1視為D計算),由之前計算可知初始重力值為1.145 N,當浮子外徑變化時,浮子體積變化近似為:

(13)

2) 黏性摩擦力F1

油通過浮子下端裙孔,緩慢進入間隙內,當完全淹沒裙孔時,浮子內腔空氣還可以從密封環所在的階梯槽縫隙排出,如圖6所示,選取油面上浮到浮子內腔頂部這一特殊位置(2-2平面)分析,計算過程和前面排出空氣時類似,可得:

(14)

式中,μ2—— 熱導油的動力黏度,Pa·s

D—— 閥座內徑,mm

d1—— 浮子外徑,mm

h—— 浮子高度,mm

3) 油對浮子下端面及內腔頂部壓力F2

(15)

式中,p2—— 環形截面2-2的壓力,MPa

ρ1—— 空氣密度,kg/m3

qv—— 間隙的流量,L/min

D—— 閥座內徑,mm

d1—— 浮子外徑,mm

選取空氣流入浮子與閥座間隙處的截面作為緩變過流斷面1-1,以1-1所在平面為基準面,對面1-1,2-2分析,其中1-1的截面A1為:

(16)

式中,n—— 浮子底部裙孔的數量

r—— 浮子底部裙孔的半徑,mm

(17)

式中,p1—— 斷流面1-1的壓力,MPa

p2—— 斷流面2-2的壓力,MPa

ρ2—— 導熱油密度,kg/m3

(18)

考慮到由于導熱油所受重力在豎直方向引起的壓力差,浮子內腔頂部壓力p5近似為:

p5=p0-ρ2gh′

(19)

油對浮子下端作用面積S1,內腔頂部作用面積S2近似為:

S1=n·2rε

(20)

式中,n—— 浮子底部裙孔的數量

r—— 浮子底部裙孔的半徑,mm

ε—— 浮子壁厚,mm

(21)

可求得:

4) 空氣對浮子上表面壓力F3

分析計算過程與前面相似,可求得:

根據臨界狀態,此時滿足平衡方程式(11),將各個分力的表達式代入,可求得浮子外徑d1=58.090 mm,則間隙δ2=0.955 mm。

2.3 參數對臨界間隙的影響

綜上,由已知數據,求得浮子與閥座的間隙設計范圍應為0.039~0.955 mm。當改變一些如入口流量qv、浮子高度h、壁厚ε和閥座內徑D等參數時,均會對臨界間隙產生一定的影響。

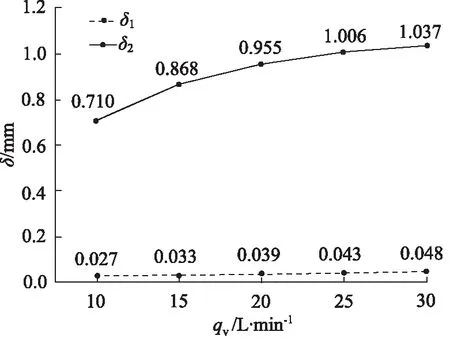

1) 入口流量qv對臨界間隙的影響

將用方程式(12)分別代入5個不同的入口流量qv,計算出其對應的臨界間隙,如圖7所示。由圖7可知,當入口流量增大時,臨界間隙δ1,δ2也在增大。

圖7 流量與臨界間隙Fig.7 Flow and critical clearance

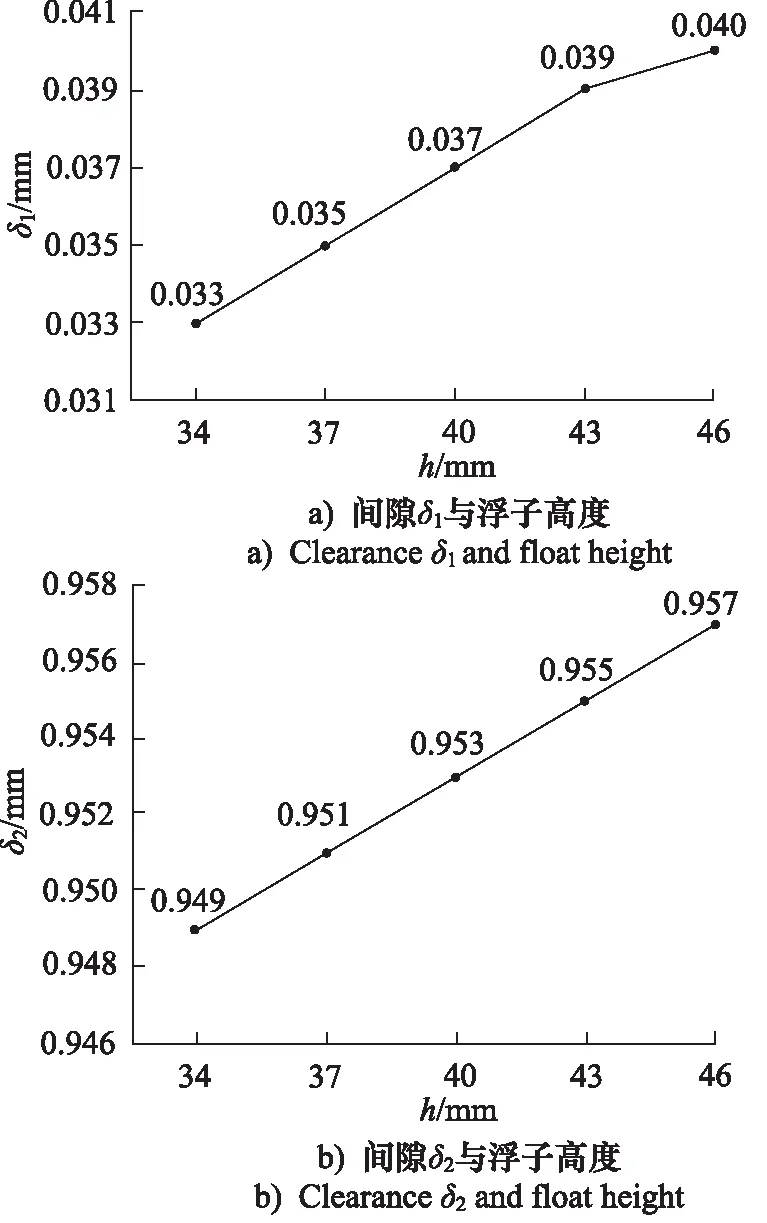

2) 浮子高度h對臨界間隙的影響

浮子高度的變化會改變浮子所受重力G,同時浮子外壁面的面積的變化將改變F1,而F2和F3的變化接近于0。選取5個不同高度值h,將變化的數值重新代入之前對應的公式中求解,計算出相應的臨界間隙。如圖8a、圖8b所示,為高度對兩種間隙的影響。隨著浮子高度h逐漸增大,臨界間隙呈緩慢增大趨勢。

圖8 浮子高度與臨界間隙Fig.8 Float height and critical clearance

3) 浮子壁厚ε對臨界間隙的影響

浮子壁厚的變化會改變浮子的質量G,同時下端面及內腔頂部面積會發生變化,F2發生改變。浮子壁厚變化后的浮子體積變化量為:

(24)

浮子下端面及內腔頂部受到油的壓力為:

(25)

將變化的參數代入平衡方程,求出不同壁厚時的臨界間隙,如圖9所示,隨著浮子壁厚ε增大,δ2逐漸減小,δ1也在減小但是變化非常小,可看做幾乎沒有影響。

圖9 浮子壁厚與臨界間隙Fig.9 Float wall thickness and critical clearance

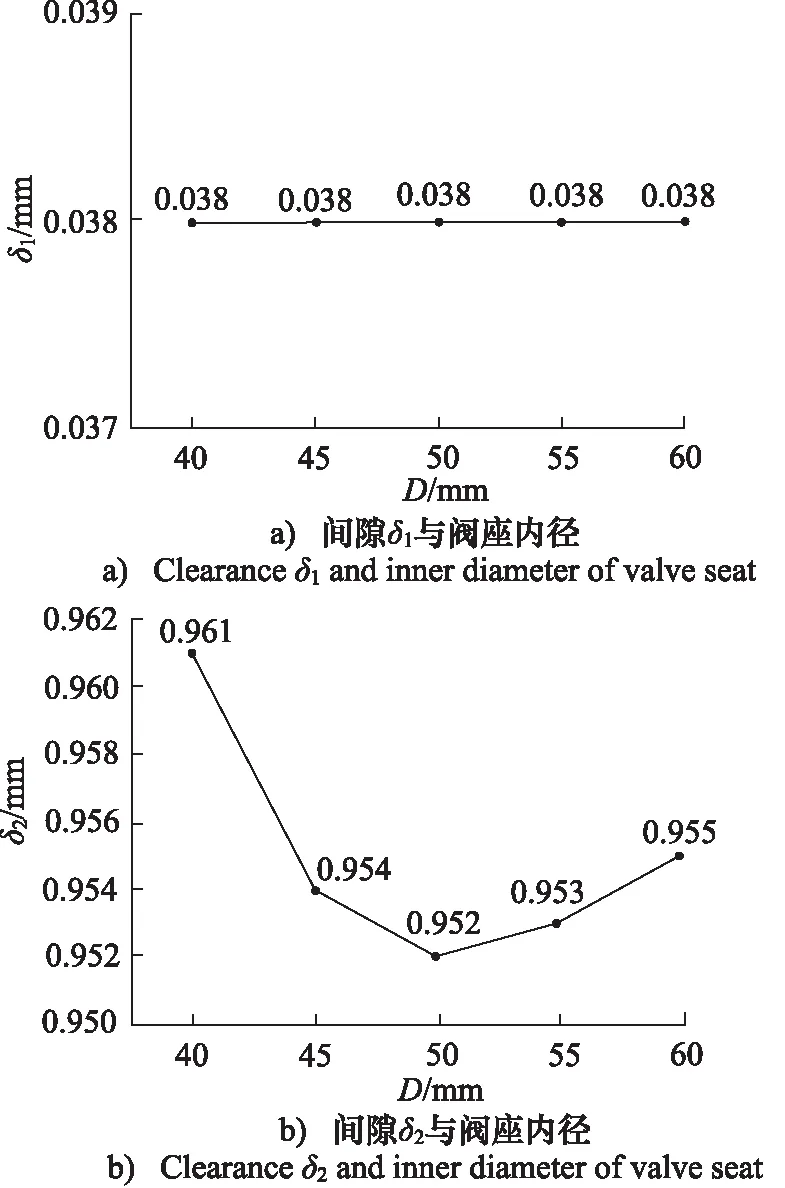

4) 閥座內徑D對臨界間隙的影響

選取5個不同的閥座內徑D,分別計算出其對應臨界間隙。如圖10a、圖10b所示,為不同內徑D和間隙的關系。D∈(40,60) 時,當D增大,δ1幾乎無變化,δ2先減小后增大。

2.4 流場分析

1) 排出空氣時的流場分析

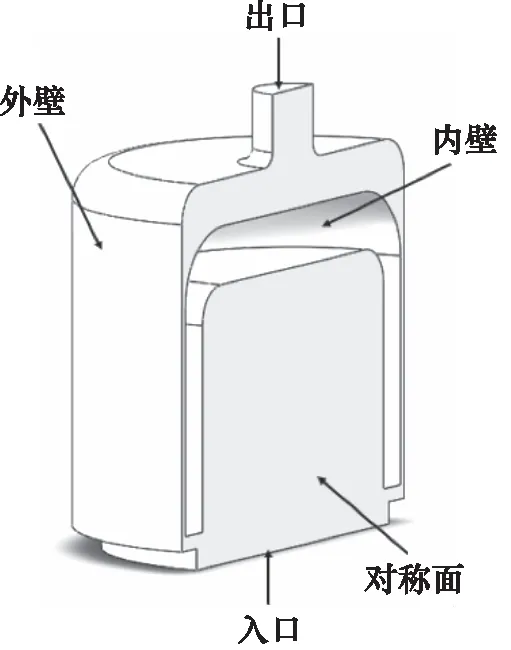

流場仿真分析基于Fluent軟件進行[12-14],這里主要關注浮子能否穩定完成排氣功能,即在排氣時不上浮,保證排氣口的通暢。為減少計算量,對軸對稱結構的排氣閥采用半模型的建模仿真。模型由兩部分組成,外部為流體,內部為固體(浮子與密封環構建成整體),考慮浮子底部卡環對流體流動的影響,流體部分的底部增加一個縮頸結構。在Fluent中進行流體分析時,只需保留流體部分,故在前面處理中利用布爾減運算將浮子部分剖除,對模型結構進行分組命名,如圖11所示。

圖10 閥座內徑與臨界間隙Fig.10 Valve seat bore and critical clearance

圖11 空氣流場仿真模型Fig.11 Simulation model of air flow field

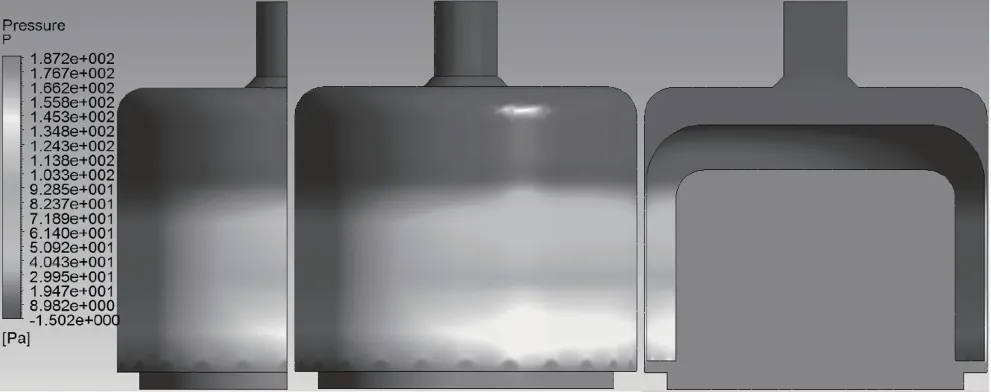

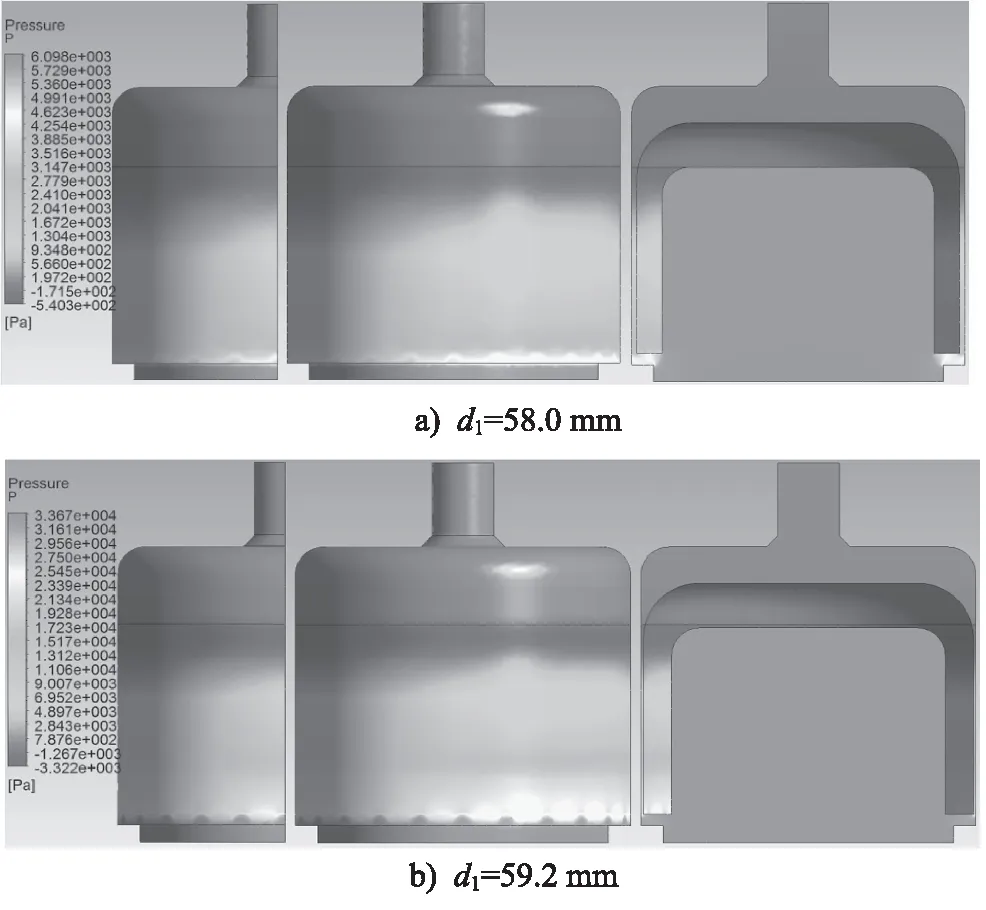

此為單相流模型,將模型劃分網格后在Fluent中進行仿真計算,可以獲取空氣排出穩態下流場的各種信息,如圖12所示,為d1=59.2 mm下的壓力云圖。由圖可知,浮子腔內壓力較高,在間隙內,流體黏性的存在使其向上流動時壓力逐漸降低,一直到出口處壓力減少至零值,與實際情況相符。

通過調取后處理的數據獲得浮子所受豎直向上的總合力為0.492 N,小于浮子自身重力,浮子不會向上運動,能滿足使用的需求。

圖12 d1=59.2 mm時流場壓力云圖Fig.12 Flow field pressure cloud diagram(d1=59.2 mm)

2) 封閉排氣口時的流場分析

此時為壓力容器的主要工作狀態,主要分析油液進入一定位置時,浮子能否向上運動封閉排出口,并查看閥內的壓力和速度等情況。模型以油和空氣的分界面為界限分割為兩部分,上下兩實體分別賦以空氣和油液兩種材料,如圖13所示,為其流場仿真模型。

圖13 氣-油混合流場模型Fig.13 Gas-oil mixed flow field model

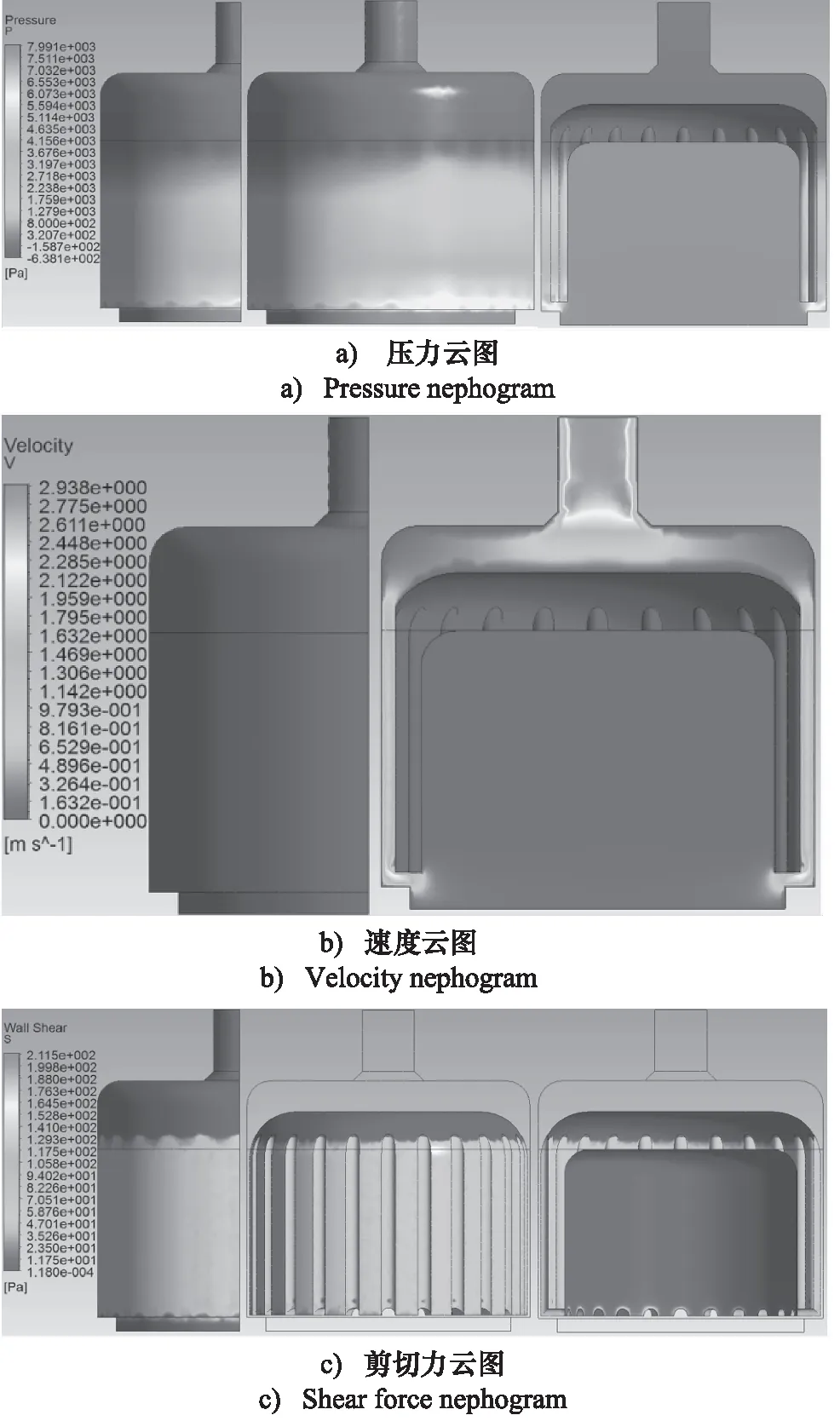

此時分析模型為多相流瞬態分析。將導入的模型劃分網格后在Fluent中進行仿真計算,可得到閥體內流場壓力、速度及剪切力等分布云圖。如圖14所示,為流場壓力云圖。其壓力變化趨勢與氣體的仿真結果保持一致:浮子腔內保持最高壓力,在間隙流動過程中出現了壓力迅速減小的現象。取不同浮子外徑d1進行分析,不同的浮子直徑對腔內壓力值有很大的影響,隨著外徑的增大最高壓力升高十分顯著。

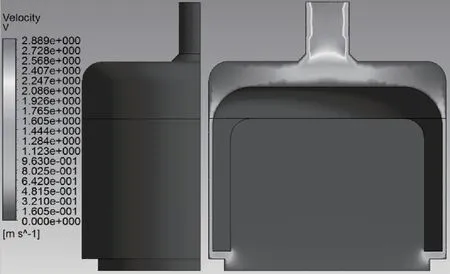

如圖15所示為d1=59.2 mm時的速度云圖,其速度分布與之前排出空氣時的流場規律基本相同:在浮子空腔內速度基本為零值,在浮子底部間隙入口處,浮子間隙以及頂部出口處有明顯的速度分層現象。

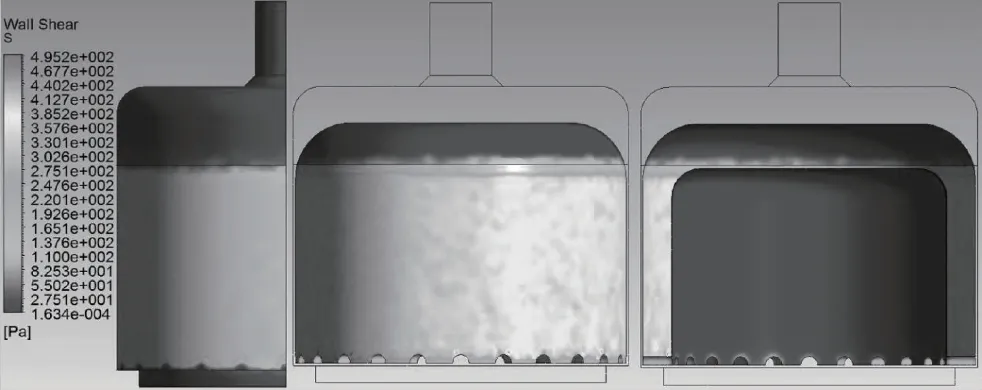

如圖16所示為d1=59.2 mm時的流場剪切力云圖。剪切應力主要分布在浮子間隙壁面上,這是因為油液具有較高的黏性,而在頂端出口處,雖然空氣在此處依然有較大的速度梯度,但是空氣的黏性很小,所以此處的剪切應力值相對很小。

同樣調取后處理的數據獲得浮子在豎直向上的方向上的合力值,求得在d1=59.2 mm時,豎直向上的合力為92.697 N,大于自身重力,浮子能向上運動封閉排氣口,滿足使用要求。

圖14 流場壓力云圖Fig.14 Flow field pressure cloud diagram

圖15 d1=59.2 mm時流場速度云圖Fig.15 Flow field velocity cloud diagram (d1=59.2 mm)

圖16 d1=59.2 mm時流場剪切力云圖Fig.16 Flow field shear force nephogram(d1=59.2 mm)

3 自動排氣閥結構優化

針對上述自動排氣閥,由仿真結果可知,在排氣閥工作的常態,即排氣口封閉時,閥內壓力、速度及剪切力等有著較大的差值變化,為改善其分布情況,增強浮子工作時的穩定性,現對結構進行優化:在原側面裙孔的基礎之上,開設半徑為r,垂直于浮子底部,貫穿整個側面的半圓柱形導流槽[15-16],如圖17所示。主要為了觀察排氣口閉合時閥內的情況,故只對油液進入閥內,浮子要上升時的臨界狀態進行分析,即求解新的δ2,并將新模型進行三維流場分析。

圖17 改進浮子結構Fig.17 Improved float structure

3.1 優化后的理論分析

1) 浮子與密封環所受重力G

以浮子開槽半徑r和數量n作為變量,初始預設的浮子與密封環所受重力為G0=1.145 N(此時r=1.5 mm,n=24),當浮子開槽半徑和數量變化時,浮子體積的變化量為:

(26)

式中,ε—— 浮子壁厚,mm

h—— 浮子高度,mm

n—— 浮子底部裙孔的數量

r—— 導流槽與浮子底部裙孔半徑,mm

n0—— 底部裙孔初始數量

r0—— 底部裙孔初始半徑,mm

2) 黏性摩擦力F1

油對浮子表面的剪切力包括開槽部分和未開槽部分,先對單個槽表面受到的剪切力進行分析計算,如圖18所示。

圖18 單個槽剪切力分析Fig.18 Single groove shear force analysis

以槽圓心為原點O,取一微元dx,為便于計算,在分析開槽部分時,將油的流動速度看成線性分布。由之前分析平板層流的規律可得,在槽口間隙內油的速度梯度為:

(27)

δ—— 側面間隙,mm

x——x軸上某點到槽圓心距離,mm

切應力作用面積為:

(28)

(29)

(30)

浮子表面所有開槽處受到的總黏性摩擦力F′為:

(31)

浮子表面未開槽部分剪切力作用面積為:

A=(πd1-2nr)(h-0.008)

(32)

未開槽表面受到的剪切力F″為:

(33)

則浮子表面受到的總剪切力為:

(34)

3) 油對浮子下端面及內腔頂部壓力F2

此計算分析過程與之前相似,主要是因開槽而導致作用面積的改變,分析圖如圖6所示。

流體的連續性方程:

(35)

式中,v0—— 斷流面0-0平均速度,m/s

v1—— 斷流面1-1平均流速,m/s

v2—— 斷流面2-2平均流速,m/s

油對浮子下端面作用面積S1的變化:

(36)

則F2為:

(37)

4) 空氣對浮子上表面壓力F3

參考之前的分析過程可得:

(38)

浮子側面與閥座間隙的計算:構造函數φ(d1)=F1+F2-F3-G,繪制φ(d1)-d1曲線,觀察曲線變化趨勢,可知φ(d1)的零點所在區間范圍為(58.525,59.000),運用二分法的原理,求得浮子外徑d1=58.860 mm,則間隙δ2=0.570 mm。對比未開設導流槽前的臨界間隙0.955 mm,可知開設導流槽后臨界間隙δ2減小了不少。

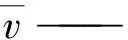

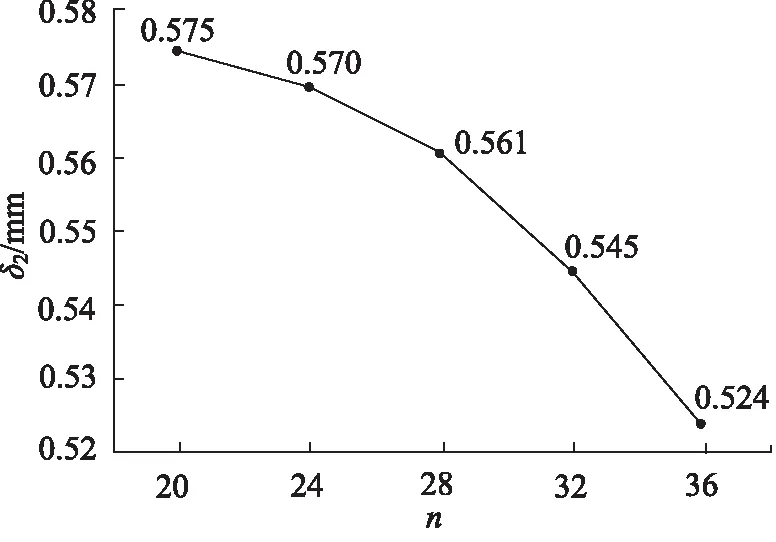

現分析開槽半徑和數量對間隙的影響,選取不同數值代入計算,即得不同條件下的臨界值。如圖19為不同開槽半徑r時的臨界間隙δ2,圖20為不同開槽數量n時的臨界間隙δ2。

由圖可知,浮子開槽半徑r和數量n增大時,浮子與閥座的臨界間隙值δ2均逐漸減小。

圖19 浮子開槽半徑與臨界間隙Fig.19 Float slotting radius and critical clearance

圖20 浮子開槽數量與臨界間隙Fig.20 Number of float grooves and critical clearance

3.2 優化后的三維流場分析

將模型進行優化后,參考之前的操作,在Fluent中進行三維流場分析,如圖21所示,可得到d1=59.0 mm時優化后的閥內流體壓力分布、速度分布和剪切力分布云圖。

圖21 優化后流場分析(d1=59.0 mm)Fig.21 Flow field analysis after optimization (d1=59.0 mm)

通過后處理數據可得,d1=59.0 mm時,豎直向上的方向上所受合力在求解時間步內,均大于浮子自身重力(G=1.145 N),仿真結果表明浮子能完成密封功能。

由圖可知,與未進行優化之前的流場分析相比,在壓力、速度及剪切應力方面,優化后的模型均有不同效果的改善,尤其是壓力分布與剪切應力分布,平均值減小2~4倍,其數值大小分布較之前更為均勻,改進了浮子在工作時的穩定性,減小了因浮子內部流阻、壓力等分布不均而使浮子產生誤動作的概率。

4 結論

本研究對一種新型自動排氣閥進行了理論分析計算,得到了關鍵的臨界間隙尺寸;分析了浮子高度、壁厚、閥座內徑及體積流量等參數對臨界間隙的影響;進行了流場仿真,并針對結果進行結構優化,分析了不同優化參數的影響。仿真結果表明,改進后的自動排氣閥在完成需要的動作功能的同時,有著更好的工作穩定性,主要結論如下:

(1) 增設導流槽前,浮子與閥座間隙的區間范圍為(0.039,0.955),增設后為(0.001,0.570);

(2) 增設導流槽會使臨界間隙區間的范圍和上下界均減小;浮子開槽半徑和開槽數量的增大,也會使臨界間隙減小。為使間隙尺寸的上限值較大,在設計時,浮子的開槽半徑和數量不宜過大;

(3) 入口流量增大,臨界間隙值增大;浮子高度的增大,臨界間隙值緩慢增大;浮子壁厚增大,臨界間隙逐漸減小;閥座內徑增大,臨界間隙增大。在對排氣閥進行小型化設計時,應注意到浮子與閥座間隙尺寸的上界限會減小。