雙缸變幅系統的防偏載研究

(無錫職業技術學院 機械技術學院,江蘇 無錫 214000)

引言

多個執行元件同時驅動一個部件,在工程機械、航空、機械制造等領域的應用越來越多[1],但在這些應用中,由于系統非線性、元件泄漏、負載變化、元件死區及滯環等影響,系統存在偏載現象[2-4],由此帶來安全隱患。以工程機械產品為例,其主臂所需的承載能力要求越來越高,單個變幅油缸的推力往往不能滿足要求,因此多采用雙缸變幅形式提升動力[5-7]。但雙缸變幅下落時存在負載向其中一側油缸偏載的現象,導致液壓缸缸筒和活塞桿變形,臂架難以落入臂架支架內[8-9];偏載嚴重時引起油缸爆裂、翻車等安全事故。

目前對于雙缸變幅系統防偏載的研究主要集中于系統中平衡閥的研究[10-14],本研究以某款消防車的雙缸變幅系統為載體,結合機電液系統建模仿真和整機測試分析,從變幅系統液壓回路優化方面進行防偏載技術研究。

1 系統測試

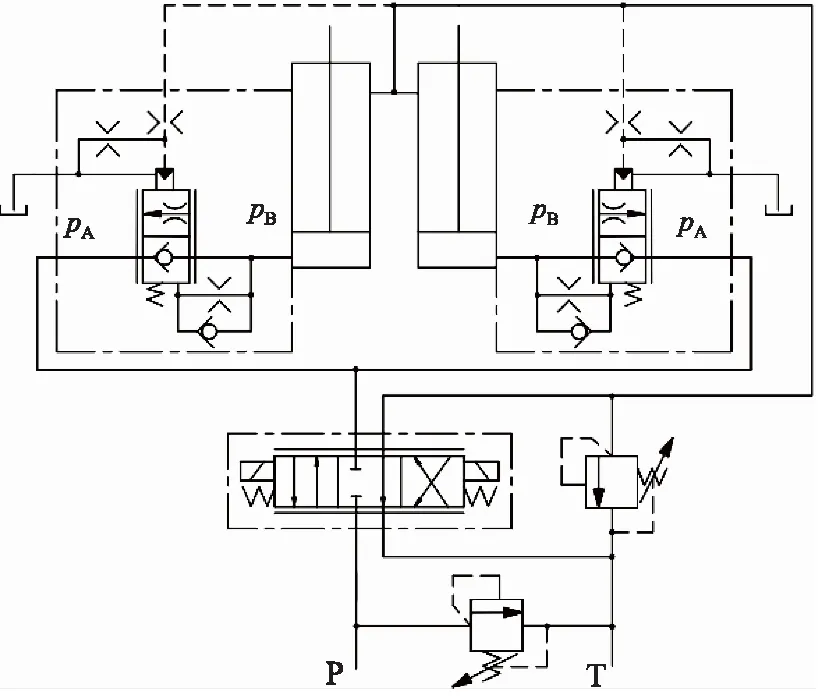

圖1為某款消防車的雙缸變幅液壓系統原理圖,主臂依靠平衡閥單向導通功能實現變幅起,依靠平衡閥反向節流功能控制變幅下落速度[15-18]。

圖1 雙缸變幅液壓系統原理圖Fig.1 Diagram of double cylinder luffing hydraulic system

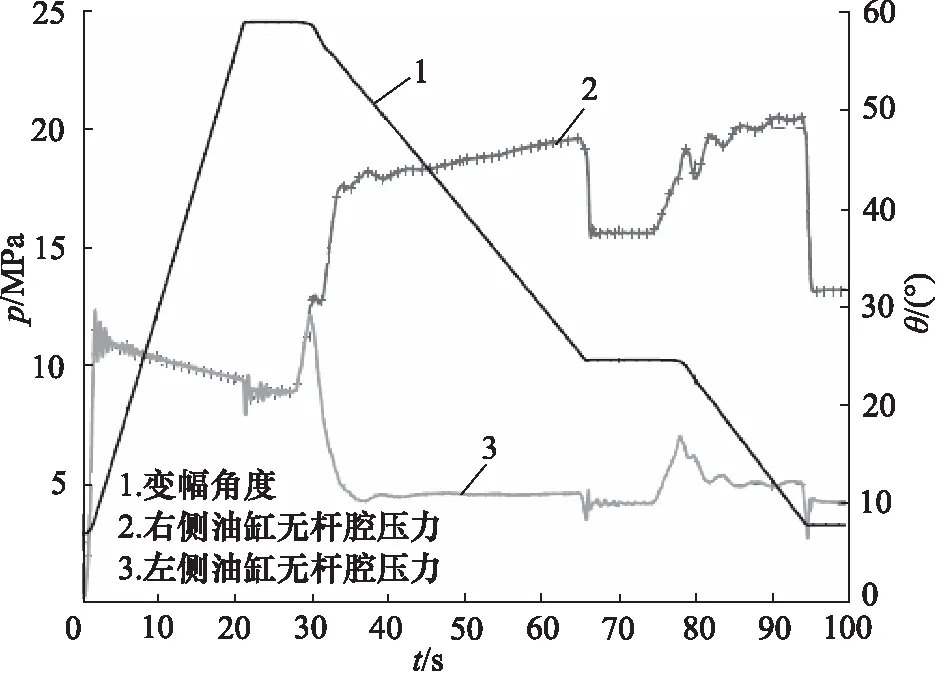

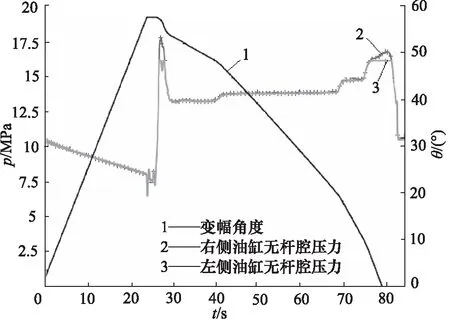

通過對其變幅液壓系統現場測試發現:在變幅下落至主臂接近水平狀態的極限工況,變幅雙缸無桿腔的壓力存在較大偏差,典型的測試曲線如圖2所示。

圖2 原雙缸變幅液壓系統測試曲線Fig.2 Test curves of original double cylinder luffing system

由圖2可知:

(1) 變幅起 發動機高速(2200 r/min)、空載、手柄全開下,主臂變幅角度θ從6°起升至58°,整個起升過程兩缸無桿腔壓力保持一致;

(2) 變幅下落 發動機怠速(800 r/min)、空載、手柄全開下,主臂變幅角度θ從58°下落到24°時停止10 s 后繼續下落至8°,整個下落過程兩缸無桿腔的壓力出現較大偏差,最大壓力差達到15 MPa。

2 問題分析與改進措施

2.1 問題分析

實際工程中,通常應用液壓同步閥保證雙油缸伸長量一致[19],在消防車產品上,大多通過主臂機械結構保證其同步性,主臂變幅下落速度主要依靠平衡閥的開度進行控制,由于平衡閥滯環差異、零部件制造不一致等原因,平衡閥在負載壓力不同時,流量特性曲線不完全一致,同型號平衡閥在相同的控制壓力下,閥口通流面積不完全一致[20-21]。

平衡閥閥口流量公式為:

(1)

式中,Cq—— 流量系數

A—— 閥口通流面積

Δp—— 平衡閥閥口前后壓差

ρ—— 液壓油密度

平衡閥壓差公式為:

Δp=pB-pA

(2)

式中,pB—— 變幅下落時平衡閥入口壓力,即油缸無桿腔壓力

pA—— 變幅下落時平衡閥出口壓力

根據式(1)和式(2)可知,變幅下落時,兩側平衡閥即使通過相同流量,由于閥口通流面積A不同,導致左右兩側的平衡閥壓差Δp不一致,而兩側平衡閥回油均通過管路至同一回路,因此最終表現為兩側油缸無桿腔壓力pB不同,即偏載。平衡閥過流面積偏小的一側,平衡閥前后壓差大,此側油缸無桿腔承載壓力大,反之,另一側的油缸承載大。

2.2 改進措施

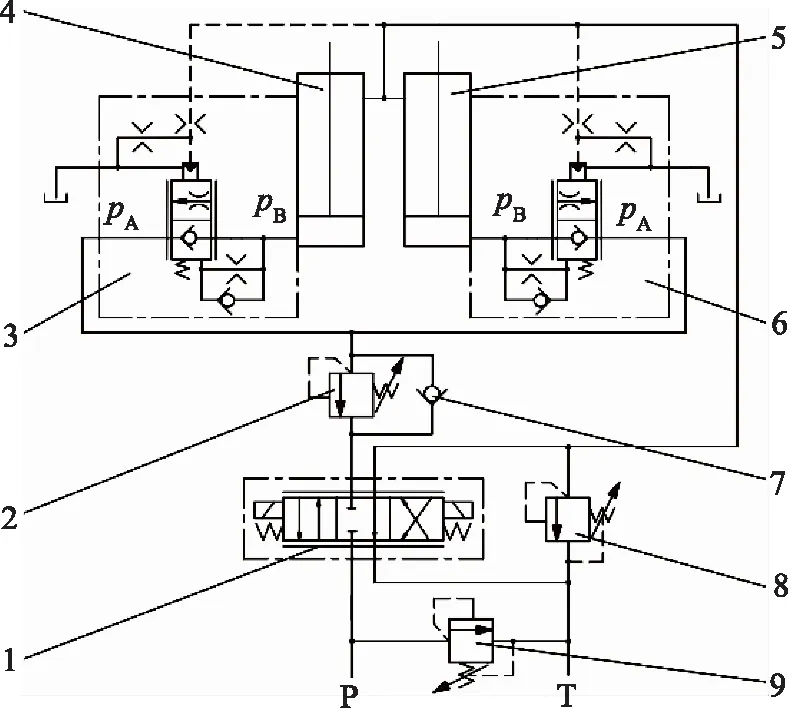

為解決變幅下落時兩側油缸無桿腔壓力不一致且偏差大的問題,結合以上分析,提出以下改進方案:在變幅平衡閥和主閥之間增加防偏載閥并設置合理的壓力調定值,增大變幅下落時兩側平衡閥共同回油背壓,進而減小兩側油缸無桿腔壓力偏差。防偏載閥的原理和結構如圖3所示,圖4為安裝防偏載閥后的雙缸變幅液壓系統原理圖。

防偏載閥的閥芯受力平衡方程為:

A1p1-A2p2=ky(y0+y)+G±Ff

(3)

式中,p1,p2—— 變幅下落時防偏載閥進油壓力和回油壓力

A1,A2——p1和p2的有效作用面積

ky—— 防偏載閥的彈簧剛度

y0—— 彈簧的預壓縮量

y—— 閥口的開度

Ff—— 閥芯與閥體間的摩擦力

G—— 閥芯自重

圖3 防偏載閥結構圖Fig.3 Structure diagram of anti-biased load valve

1.主閥 2.防偏載閥 3.左側平衡閥 4.左側變幅油缸5.右側變幅油缸 6.右側平衡閥 7.單向閥8.二次溢流閥 9.主溢流閥圖4 安裝防偏載閥后的雙缸變幅液壓系統原理圖Fig.4 Diagram of double cylinder luffing hydraulic system with anti-biased load valve

忽略管路壓損,變幅下落時防偏載閥進油壓力p1即為變幅下落時平衡閥出口壓力pA,防偏載閥回油壓力p2與主閥變幅聯回油時閥芯開度有關,而回油時主閥變幅聯通常全開,因此,p2值可視為恒定值。

聯立式(1)~式(3),可推導出:

(4)

從上式可知,對油缸無桿腔壓力pB影響最大且易調節的參數為偏載閥彈簧力,即偏載閥調定壓力。但是,防偏載閥調定壓力設定過大,將降低變幅下落速度;防偏載閥調定壓力設定過小,仍將出現偏載。因此,如何合理設計防偏載閥的調壓參數至關重要。

3 仿真優化與驗證

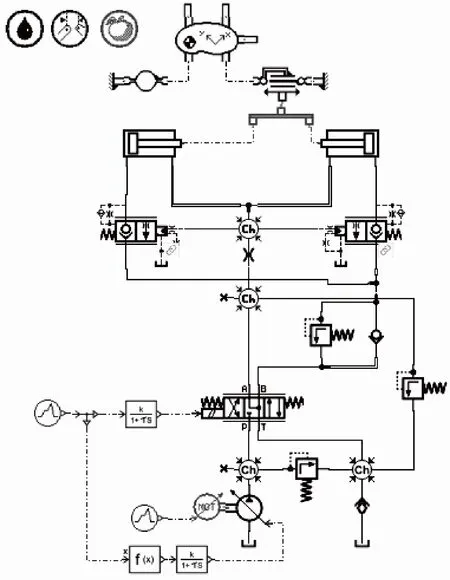

根據變幅液壓系統元件配置,建立含防偏載閥的雙缸變幅系統仿真模型,如圖5所示。

圖5 優化后雙缸變幅系統仿真模型Fig.5 Simulation model of optimized double cylinder luffing system

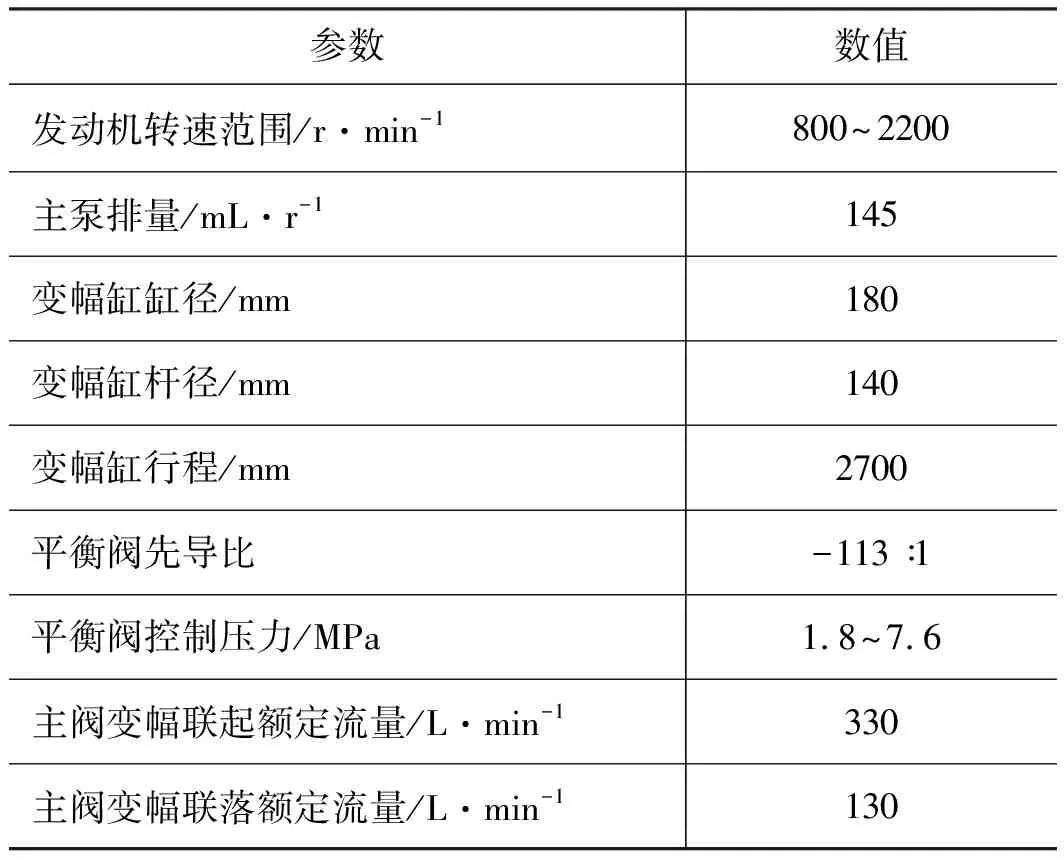

在仿真軟件中,設置雙缸變幅液壓系統各元件的相關參數如表1所示。

表1 雙缸變幅系統仿真模型主要參數Tab.1 Main parameters of simulation model of double cylinder luffing system

仿真模型中通過輸入電磁換向閥的控制信號控制主臂變幅起和落,同時仿真工況保持與原系統測試工況一致,仿真對比防偏載閥在不同的調定壓力下兩側油缸無桿腔壓力偏差及變幅速度。

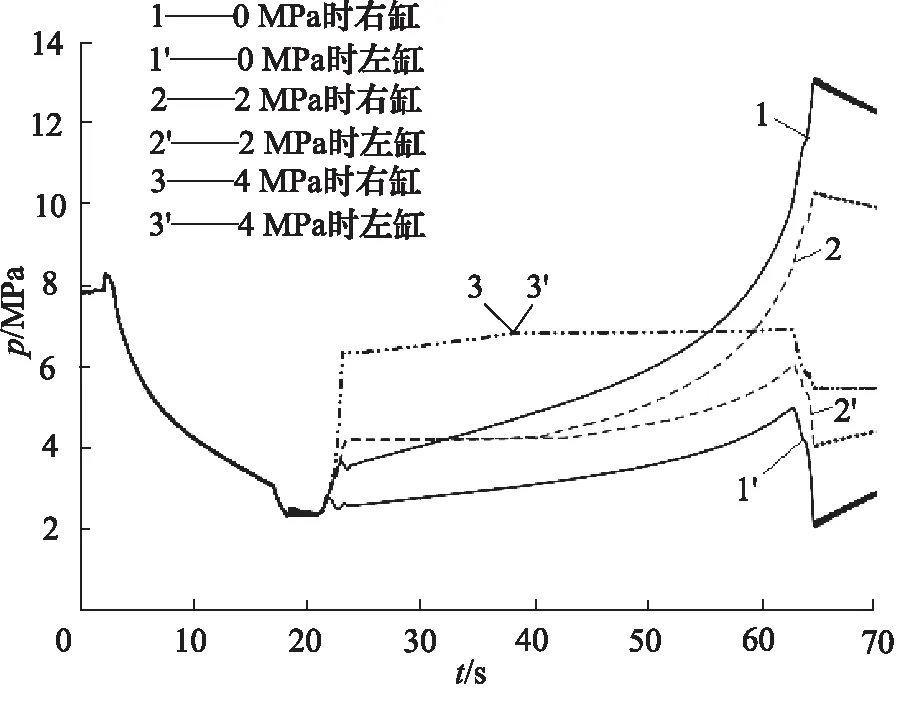

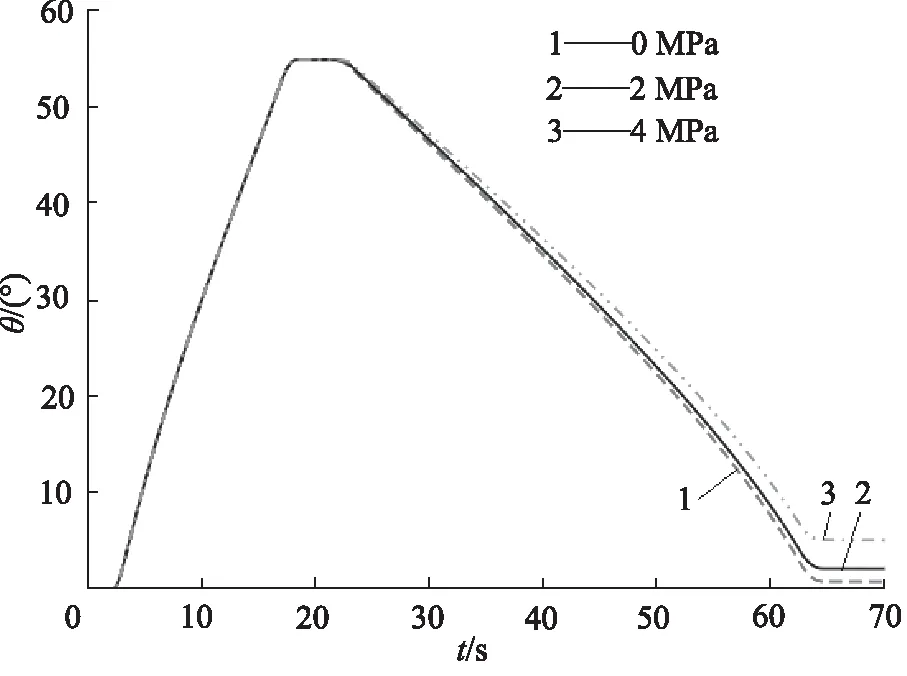

圖6和圖7分別為防偏載閥調定壓力對變幅油缸大腔壓力和變幅速度的影響,當防偏載閥調定壓力為0 MPa時,即防偏載閥不起作用,用于模擬原變幅系統。由仿真曲線可知,主臂變幅起時兩側變幅油缸大腔壓力保持一致,隨著主臂變幅往下落,左右兩側變幅缸無桿腔壓力差越來越大,與圖2原系統實際測試曲線趨勢一致。

圖6 調定壓力對油缸無桿腔壓力的影響Fig.6 Influence of setting pressure on pressure ofcylinder rodless chamber

圖7 調定壓力對變幅速度的影響Fig.7 Influence of setting pressure on luffing speed

3種不同防偏載閥調定壓力(0,2,4 MPa)的仿真工況均為主臂從第2.5秒由0°開始變幅起升,經過16 s 后至54°再保持5 s,之后從第23秒由55°開始變幅下落,經過40 s后,到第63秒時變幅下落停止,此時主臂角度分別為0.8°,2°,5°,兩側油缸無桿腔最大壓力偏差分別為11,6.1,0 MPa。可見,兩側油缸無桿腔壓力偏差幅值隨著調定壓力變大而明顯減小,而變幅下落速度隨著調定壓力變大也有所降低,當調定壓力設定為4 MPa時兩側無桿腔壓力保持一致。

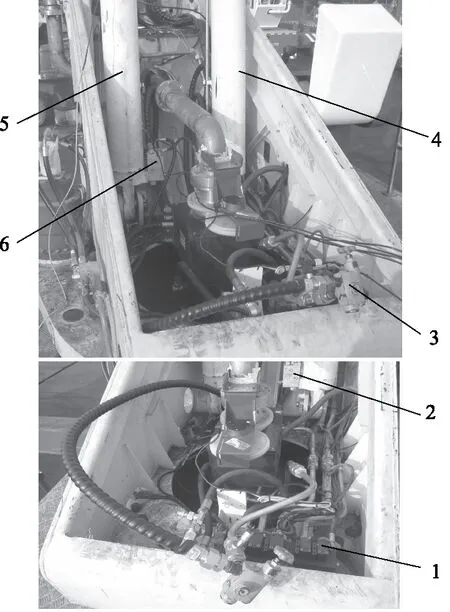

根據該技術方案對此款消防車產品進行技術改進,在滿足系統要求速度下,對防偏載閥調定壓力進行合理設置,發動機轉速、控制手柄開度及外載荷保持與原變幅液壓系統的現場測試值一致,將主臂變幅下落至水平狀態進行了整機驗證,防偏載閥裝機試驗圖及典型的整機測試曲線如圖8和圖9所示。t在27~79 s 時間段,主臂變幅角度θ由58°逐漸下落到0°,變幅下落的中間過程中左右兩側變幅油缸大腔壓力一致,變幅下落啟動(變幅角度58°)和停止(變幅角度0°)時,兩缸無桿腔的最大壓力偏差由原來的15 MPa降低到1.5 MPa,防偏載效果顯著。

1.主閥 2.右側平衡閥 3.防偏載閥 4.右側變幅油缸5.左側變幅油缸 6.左側平衡閥圖8 防偏載閥裝機試驗圖Fig.8 Machine test after installing anti-biased load valve

4 結論

針對雙缸變幅系統在變幅下落時兩側油缸無桿腔壓力不一致且偏差大的問題,以某款消防車的變幅系統為載體進行防偏載技術研究,仿真結果和整機測試數據表明:

圖9 安裝防偏載閥后的整機測試曲線Fig.9 Test curves after installing anti-biased load valve

(1) 雙缸變幅系統中采用防偏載閥,能有效降低空載、變幅下落至主臂接近水平狀態的極限工況下兩側變幅油缸壓力偏差幅值,防偏載效果顯著;

(2) 防偏載閥調定壓力越大,系統糾偏能力越強,但調定壓力過大,會降低主臂變幅下落速度,調定壓力過小,則起不到應有的防偏載作用,因此,防偏載閥需結合產品性能要求設定合理的調壓值。