基于熔融沉積3D 打印機的多色切換模組設計*

王勇剛 吳學呈 高文杰 職山杰 黃雙君 高泰

(①蘇州大學應用技術學院,江蘇 蘇州 215325;②湖北美術學院工業設計學院,湖北 武漢 430060)

3D 打印技術屬于快速成型技術的一種,又稱增材制造技術,出現在20 世紀80 年代,是一種通過計算機建立三維模型文件,使用微米級粉末金屬、光敏樹脂或熱熔線材等,逐層掃描快速打印出零件的技術[1-2]。其中,熔融沉積型(FDM)3D 打印技術是當前最流行、最具生命力的3D 打印技術之一[3-12],在工業設計等領域應用廣泛。然而目前市場上基于FDM 技術的3D 打印機多數只能打印一種或兩種顏色的產品,若想打印彩色產品,則需要在3D 打印機非工作期間手動更換不同顏色的耗材。近年來許多國內外科研人員先后根據雙色混合原理[13],三基色原理[14]和CMY-KW 調色原理[15]開發了不同類型的彩色打印機,常見的多顏色打印方案其共性是:每一種耗材均需要單獨的步進電機進行擠出控制,為實現多種顏色的打印需要增加多個步進電機。此外,多種顏色耗材的擠出意味著3D 打印機噴頭也需要增加,增加噴頭會導致3D 打印機運動部分的慣性顯著增大,無法進行高速打印,且增加噴頭對組裝的要求極高,否則打印出來的模型很容易產生錯層或者斷裂的情況。因此,當前基于FDM 的3D打印機直接成型彩色產品存在成本高、效率低和實現難等缺點。

多色3D 打印技術是3D 打印未來的主要發展方向之一[16-17]。為了實現FDM 打印彩色模型的需求,本文通過分析雙噴頭打印機的工作流程,基于原有3D 打印控制策略,深入研究并自主設計了一款可實現多色打印的模組。本款自主設計的模組,可以加裝在任意一臺支持雙擠出機的普通FDM 3D 打印機上,使它實現多種色彩、多種材料模型的高效高質量打印。通過實驗驗證,該方案可以自動切換多種顏色耗材,且具有較高的打印精度及穩定性,為普通FDM 打印機實現多色打印提供了更加便捷的解決方案。

1 3D 打印機實驗平臺整體組成

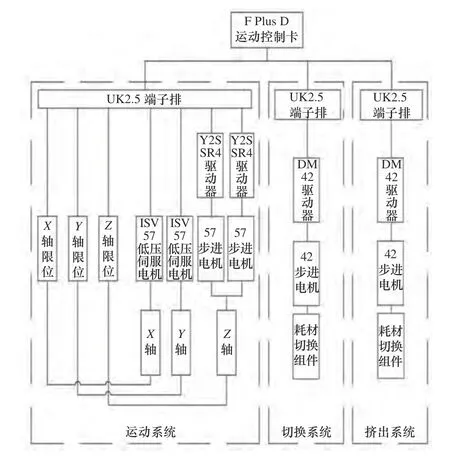

目前市場上FDM 3D 打印機普遍使用的是支持兩個擠出步進電機的3D 打印運動控制卡,通常只能支持2 種顏色打印[18-23],本文基于普通雙噴頭雙擠出步進電機雙色FDM 3D 打印機,將兩個擠出步進電機進行功能上的重新規劃,對3D 打印運動控制卡的固件進行修改,設計出了一款支持在任意雙噴頭3D 打印機上安裝使用的3D 打印機多色切換模組。本款3D 打印機多色切換模組以及相應3D打印機的整體結構主要由3D 打印機運動控制卡、切換系統、運動系統以及擠出系統組成,具體組成框架如圖1 所示。

圖1 系統組成框架圖

2 3D 打印機多色切換模組設計

2.1 整體結構設計

本款3D 打印機多色切換模組主體使用3D 打印技術制作,模組外部尺寸為350 mm×110 mm×100 mm,可完成擠出、回抽和切換等動作指令。將普通雙色3D 打印機中的2 個擠出步進電機進行功能上的重新規劃,分為耗材擠出電機和耗材切換電機。耗材擠出電機主要用于耗材的擠出動作,步進電機通過聯軸器與5 mm 光軸相連接,實現動力的傳遞,驅動在同一根軸上的5 個耗材送絲輪旋轉。耗材切換電機通過聯軸器與T8 矩形絲杠相連接,使步進電機的旋轉運動轉變為橫移托架沿光軸的直線移動,懸浮壓緊軸承壓緊送絲壓力軸承,保證對應耗材可以順利擠出。

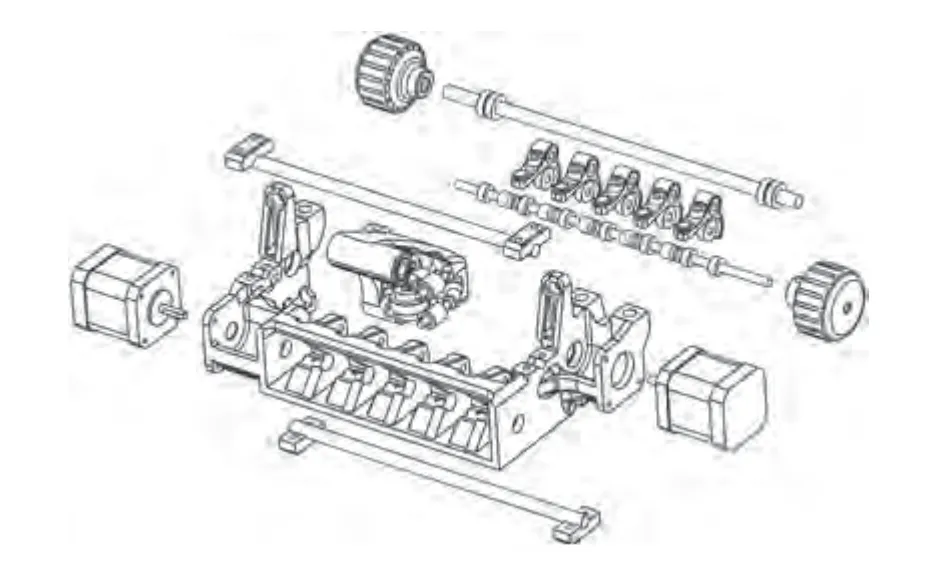

本款3D 打印機多色切換模組整體結構簡單,如圖2 所示。在保證穩定性的前提下,能有效降低設計和使用成本,便于組裝、維修,且兼容性好,便于操作人員在3D 打印設備工作時實時觀察監測。

圖2 3D 打印機多色切換模組零件爆炸視圖

2.2 機械結構設計

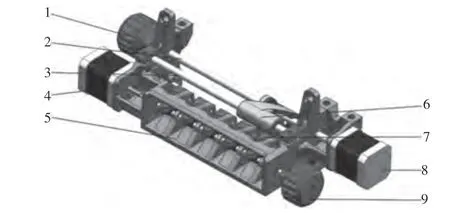

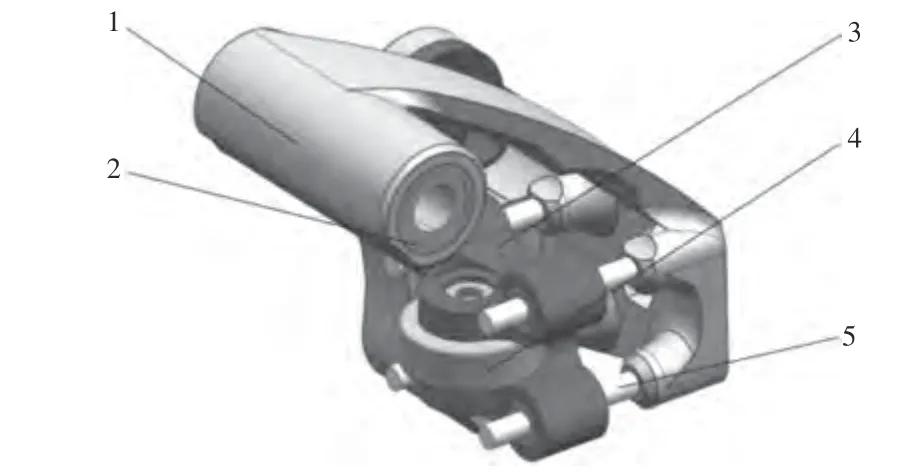

模組整體結構包括耗材擠出電機、耗材切換電機、模組擺臂、模組主體、手柄、光軸、絲杠及橫移托架等。如圖3 所示。模組擺臂活動連接在模組主體上,光軸、軸承及電機等零件固定連接在模組主體上。絲狀耗材的擠出控制主要依靠固定在5 mm光軸上的咬絲輪與絲狀耗材咬合來完成,耗材擠出電機通過驅動5 mm 光軸,控制咬絲輪旋轉,以此來擠出或回抽耗材。

圖3 3D 打印機多色切換模組三維圖

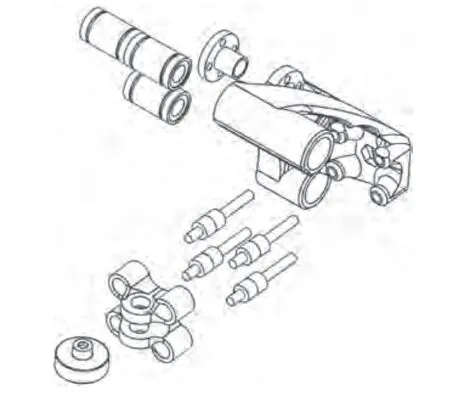

橫移托架為切換模組的核心部件,如圖4 所示,其上下兩端分別安裝直線軸承,可以沿著固定在模組主體上的光軸左右運動,移動的距離依靠耗材切換電機驅動矩形絲杠進行控制,懸浮壓緊軸承座與橫移壓緊軸承可以移動至任意工位。壓力彈簧提供壓力,使送絲壓力軸承與咬絲輪將耗材壓緊,配合耗材擠出電機,將所需耗材擠出,達到切換效果。

圖4 模組橫移托架爆炸視圖

切換模組的橫移托架上有4 根4 mm 光軸,使懸浮壓緊軸承座能夠沿著光軸移動,如圖5 所示。在其后依靠強力壓力彈簧來提供擠出絲狀耗材必要的壓緊力,在懸浮壓緊軸承座的位置,提供了安裝強力壓力彈簧的定位圓柱。

圖5 橫移托架組件

2.3 多進一出轉換器設計

市面上大部分3D 打印機只支持單色或雙色打印,相對應的噴頭模組也只支持單或雙送料管的接入[24-28],因此對于本款多色切換模組的整體設計中,還需要一個可以將多種耗材送料管合并到一根耗材送料管中的轉換器。

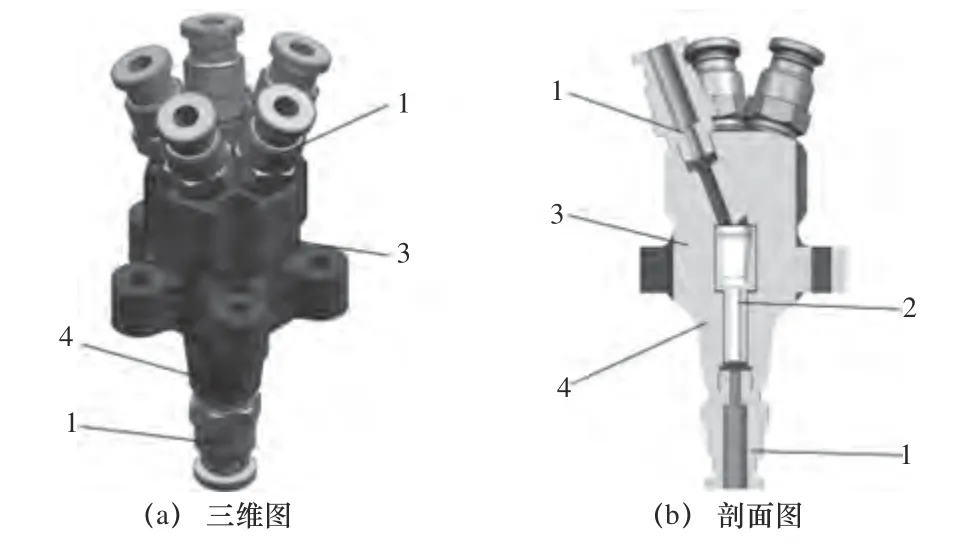

圖6 所示為多進一出轉換器,主要由PC4-M5快速接頭、聚四氟乙烯導料漏斗以及上下部分固定支架組成,其中上、下兩部分固定支架采用3D 打印工藝制作,PC4-M5 快速接頭通過螺紋安裝在固定支架上、下的安裝孔中,防止送料管的逆向運動。固定支架中部放置聚四氟乙烯導料漏斗,在固定支架的周圍每隔72°開孔,與送料管氣動接頭相接,3D 打印耗材可以以一定角度導入導料漏斗中,并在漏斗中調整方向,匯聚到同一送料管中,多進一出轉換器實物如圖7 所示。

圖6 多進一出轉換器

圖7 多進一出轉換器實物圖

打印時,打印機首先控制耗材擠出電機將被替換的耗材精準向后回抽,使其在送絲輪之間,以備下一次使用,又不影響到其他耗材的擠出使用。精確位移量在軟件中設置。

3 耗材切換工作流程

3.1 3D 打印機實驗平臺工作流程

為了配合多色切換模組完成耗材的切換,打印多色模型。需要3D 打印機實驗平臺在切換模組進行耗材切換之前,完成一部分的準備動作,避免切換模組發生斷料、卡料等狀況從而導致切換失敗,實驗平臺工作流程如圖8 所示。

圖8 實驗平臺工作流程

3.2 多色切換模組工作流程

3D 打印機多色切換模組主要通過步進電機帶動絲杠旋轉,使橫移托架左右移動來實現耗材切換。當打印機需要進行耗材切換時,為了使耗材能夠正常回抽,打印機平臺先下降,下降到位后耗材擠出電機對當前耗材進行回抽動作,使其從多進一出轉換器中的聚四氟乙烯導料漏斗中抽出,回抽到位后,多進一出轉換器中無耗材。打印機控制耗材切換電機旋轉,帶動絲杠使橫移托架運動至對應耗材位置處,橫移托架的壓力彈簧提供按壓力,橫移壓緊軸承向模組擺臂施加壓力,使送絲壓力軸承壓緊耗材,通過送絲輪的旋轉將耗材被擠出或回抽。當橫移托架移動到位后,耗材擠出電機向前擠出,使耗材穿過多進一出轉換器中的聚四氟乙烯導料漏斗,進入噴頭模組。完成擠出動作后,打印機即可正常工作。

4 實驗分析

4.1 實驗平臺設計

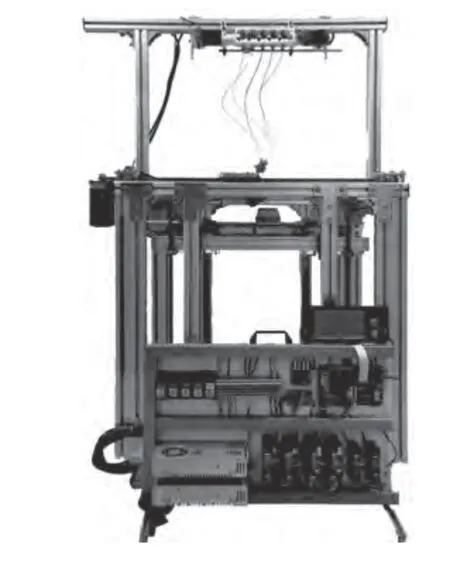

本款3D 打印機實驗平臺主要采用Hbot 機械結構,外框結構設計為正四邊體結構,整體框架采用鋁合金型材進行搭建,平臺采用高硼硅玻璃板,設備外部尺寸為 750 mm× 750 mm × 950 mm,有效打印面積為500 mm×500 mm。通過鑄鋁角碼與L/T 型不銹鋼板連接成四邊形框架。導軌處預埋T 型螺母,通過對應螺絲固定在鋁型材表面,因此設備的整體結構比較穩定,試驗結果表明,設備能夠滿足打印精度和效率的要求。實驗平臺實物如圖9 所示。

圖9 整機實驗平臺實物圖

4.2 實物打印測試

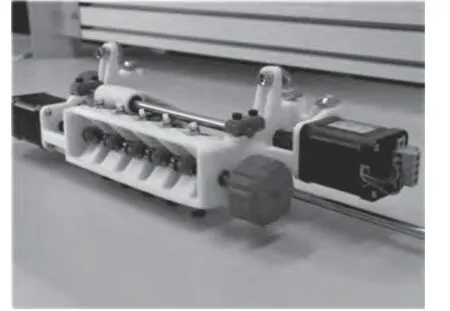

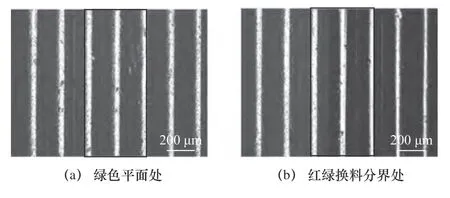

在完成3D 打印機多色切換模組的運動及控制邏輯設計后,使用Unigraphics NX 三維建模軟件繪制3D 打印機多色切換模組整體模型。根據模型圖紙制作了 3D 打印機多色切換模組硬件實物,如圖10所示。將3D 打印機多色切換模組進行安裝,對安裝多色切換模組的3D 打印機各項參數進行調試,調試完成后進行多色打印測試實驗,其主要技術參數如圖11 所示。

圖10 3D 打印機多色切換模組實物圖

圖11 3D 打印機參數

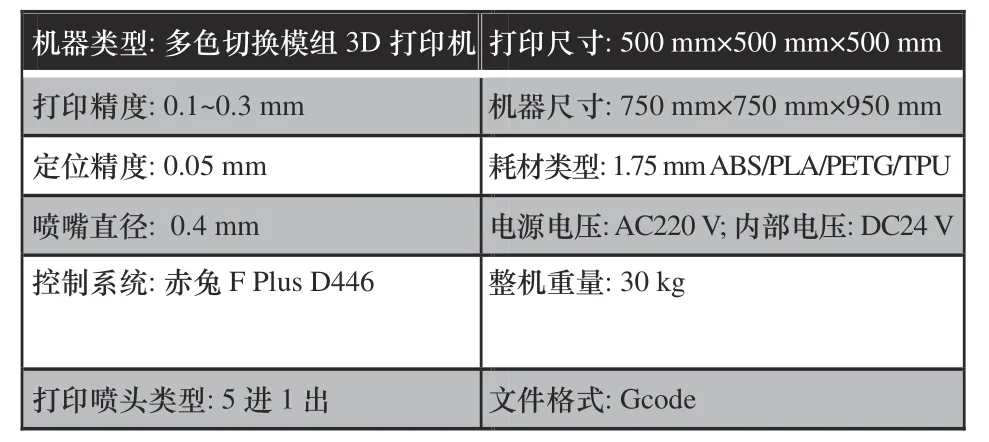

使用Simplify3D 切片軟件進行打印參數設置,擠出頭1、2、3、4、5 分別對應灰色、紅色、黃色、藍色和綠色5 種耗材,模型設計高度為80 mm,如圖12 所示。打印實物如圖13 所示,經過游標卡尺測量,打印的模型實際高度為80.2 mm,尺寸誤差較小,打印精度高、表面較為光潔,且打印速度快,約為30 min。由此看來,使用多色切換模組方案的3D 打印機可以高效、穩定地實現高精度多色模型三維實體快速成型。

圖12 多色模型切片模擬打印示意圖

圖13 多色模型打印實物圖

4.3 打印試樣粗糙度值測試

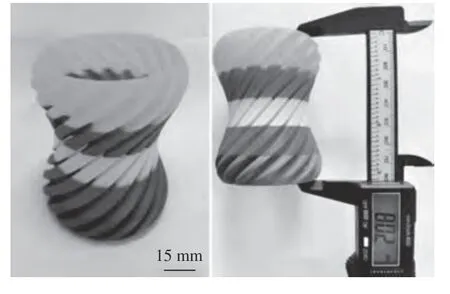

為了探究打印溫度、打印速度對打印產品質量的影響。使用該多色打印模組制備了尺寸為15 mm×5 mm×15 mm 的長方體試樣,如圖14 所示。在打印時,長方體試樣高度方向0~7.5 mm 處使用1 號紅色耗材打印,長方體試樣高度方向7.5~15 mm 處使用2 號綠色耗材打印,從而使試樣在7.5 mm 處產生顏色分層。使用基恩士(KEYENCE)VK-X250K 型激光共聚焦顯微鏡對長方體試樣進行粗糙度值測量。

圖14 長方體試樣

選擇打印溫度為:180 ℃、200 ℃和220 ℃(PLA 材料打印溫度范圍在180~220 ℃);在保持打印溫度不變的情況下,選擇打印速度分別為:50 mm/s、100 mm/s、150 mm/s 和200 mm/s,因 此長方體試樣分為3×4=12 組,為了保證測試結果的普遍性,每組分別打印3 個試樣,共36 個試樣。

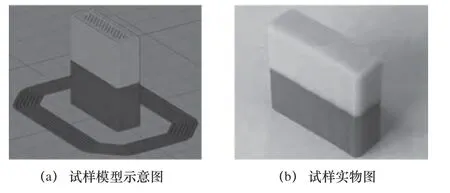

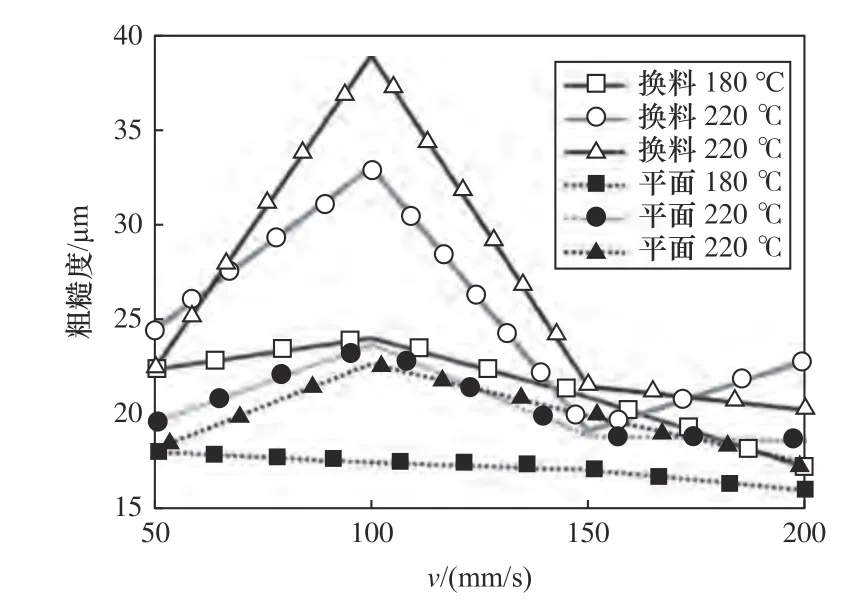

分別在試樣的綠色平面部分以及紅綠換料分界部分進行粗糙度值測量,如圖15 所示。對每組3個試樣分別進行粗糙度值測試,取3 個試樣的平均值作為該組測量結果。每種打印溫度和打印速度下試樣的粗糙度值如表1 和表2 所示。發現:在不同溫度和速度下,換料分界處與平面處粗糙度均有明顯的不同。

圖15 測量位置

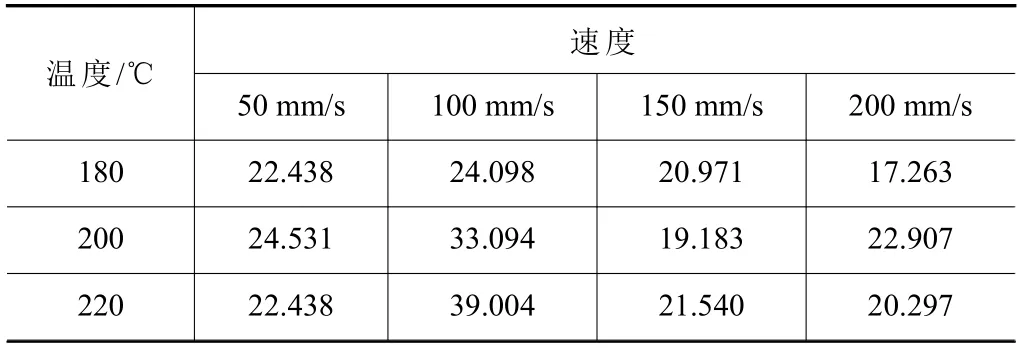

表1 換料分界處粗糙度值 μm

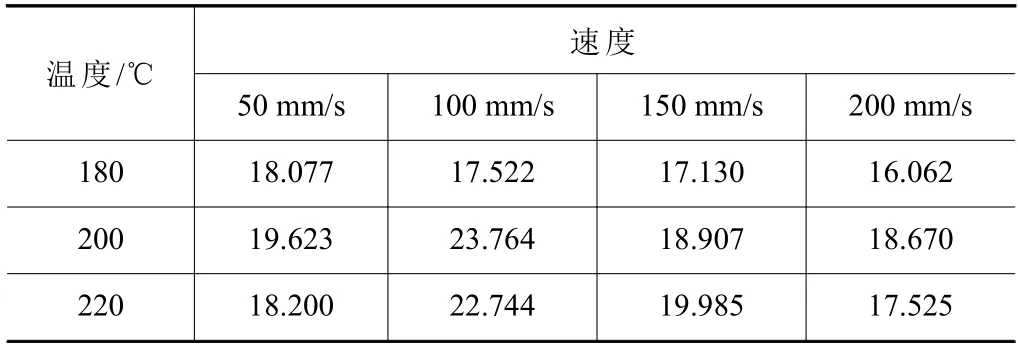

表2 平面處粗糙度值 μm

將表1、表2 數據進行比較,如圖16 所示。可以看出打印溫度與打印速度對打印質量有較大影響,保持打印速度不變,大部分情況下,打印溫度越低,模型的粗糙度值越小,打印質量越好。而在保持打印溫度不變時,模型的粗糙度值并不與打印速度成正比,在打印速度為100 mm/s 時,粗糙度值較大,打印質量差,打印速度為150 mm/s 時,打印質量有較大的改善。打印溫度設定為180 ℃,采用200 mm/s的打印速度時,模型表面粗糙度值較小,打印精度較高。當溫度達到180 ℃時耗材冷卻速度更快,固化效果更佳,此時較高的打印速度能在凝固完成之際,使打印層之間快速粘合,從而有更小的粗糙度。

圖16 換料分界處粗糙度與平面處粗糙度比較

5 結語

為了實現多色彩三維實體快速成型,本文基于熔融沉積成型(FDM)雙噴頭3D 打印機,設計了一款支持在任意雙噴頭3D 打印機上安裝使用的多色切換模組。通過實驗平臺的安裝調試和多色三維模型打印測試實驗,探究了打印溫度、打印速度對多色打印產品表面粗糙度的影響,在合理打印溫度范圍內,溫度設定為180 ℃,采用200 mm/s 的打印速度時,模型表面粗糙度值較小,打印質量較高。該3D 打印機多色切換模組可以精確、穩定及高效地實現多種顏色的換色打印,彌補了傳統FDM 3D打印機的不足,為FDM 多色3D 打印提供了新的實現方法。