基于PSO-LSSVM和NSGA-Ⅱ的心電記錄儀外殼注塑工藝優化*

王德炤 范希營 劉 欣 王常晶 李春曉

(江蘇師范大學機電工程學院,江蘇 徐州 221116)

隨著現代制造技術的不斷發展,塑料工業成為現代化工業的重要組成成分之一。在日常生活中,由于質量輕、產量大、成本低和精度高等特點,塑料制品被廣泛應用于包裝、醫療衛生、汽車和日常生活等領域[1-2]。甚至在很多方面,金屬制品已經逐漸被塑料制品所取代[2]。現今,注塑成型已經成為塑件生產加工的主要形式,對注塑件成型質量的研究也受到廣泛關注,注塑工藝參數是影響制品最終質量和成型效率的關鍵因素。

目前,最優注塑工藝參數往往是通過建立工藝參數與質量目標間的數學模型并結合優化算法全局尋優而得到[3]。大多數研究采用反向傳播神經網絡(BP)建立數學模型,獲得了較好的預測效果[4]。然而,BP 神經網絡訓練效率低,易于陷入局部極小點,故一些研究采用優化算法對其權值和閾值進行優化,提高了模型預測精度。為獲取最優工藝參數,對于建立的單目標質量預測模型,常采用遺傳算法(GA)[5-7]、粒子群算法(PSO)[8-9]、模擬退火算法(SA)[10]等方法對注塑工藝參數進行全局尋優。而對于建立的多目標質量預測模型,常通過多目標遺傳算法(MOGA)、多目標粒子群算法(MOPSO)和序列近似優化(SAO) 等方法來獲取帕累托(Pareto)解集[11-13],再根據經驗從中選取最優工藝參數組合。

支持向量機(SVM)是機器學習有監督學習的一種方法,比BP 模型在處理小樣本、非線性和高維數問題上更具有優勢。然而,SVM 采用不等式約束,求解難度較大。因此,本研究針對以上問題,以心電記錄儀外殼為研究對象,采用基于粒子群優化的最小二乘支持向量機(PSO-LSSVM) 算法建立預測模型。然后,采用改進的非支配排序遺傳算法(NSGA-Ⅱ)求取帕累托(Pareto) 前沿解集,并采用CRITIC 綜合分析法對解集中的工藝方案進行客觀排序,以獲得最佳工藝參數。

1 心電記錄儀外殼注塑CAE 分析

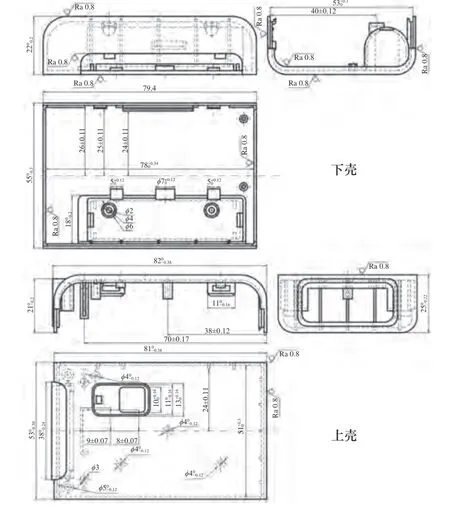

心電記錄儀外殼由上殼和下殼兩部分裝配而成,其三維模型如圖1 所示,二維圖如圖2 所示。它整體的外形尺寸為83 mm×54 mm×23 mm,平均壁厚為1.5 mm。塑件的內部結構特征較多,形狀復雜,內側面的加強筋特征可以提高其剛度和強度,并且上殼一側面有卡扣特征,注塑模具需進行側抽機構的設計。塑件材質為ABS 樹脂,該材料具有高沖擊性、耐磨性、耐蠕變性等優良力學性能,被廣泛應用于各種儀器殼體的加工。

圖1 心電記錄儀外殼三維圖

圖2 心電記錄儀外殼二維圖

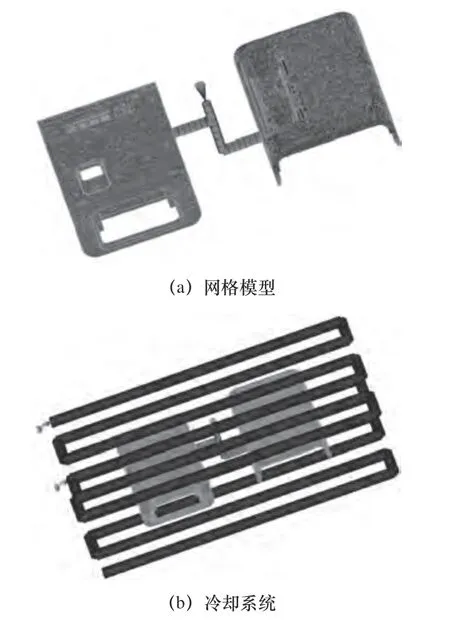

將塑件三維模型導入Moldflow 中,進行網格劃分。對網格進行手動修復后,其最大縱橫比為5.76,網格匹配率為93.2%,滿足分析要求。澆注系統選用側澆口進澆,為了提高生產效率、使模具型腔中的零件能夠快速固化,在模具結構上設置冷卻系統,CAE注塑仿真模型如圖3 所示。選定塑件的材料ABS的牌號為PA757F,制造商為Chi Mei Corporation。

圖3 CAE 仿真模型

2 正交試驗

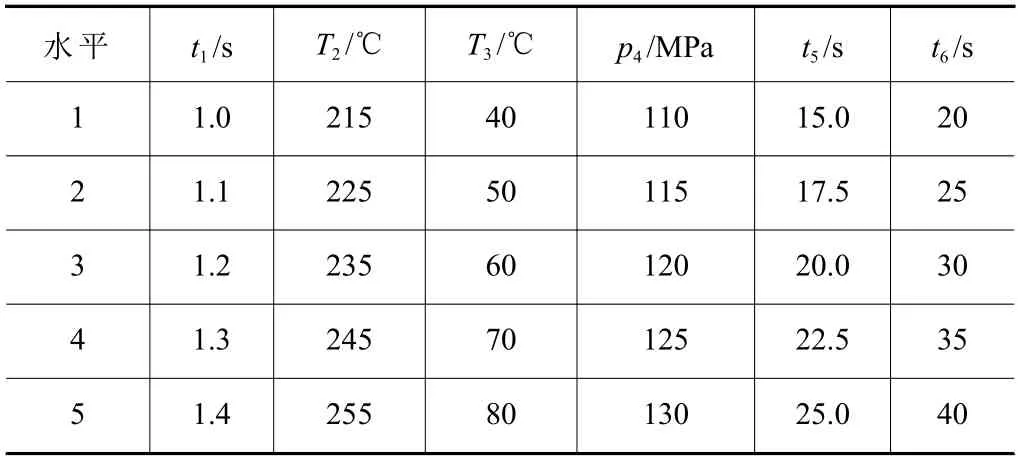

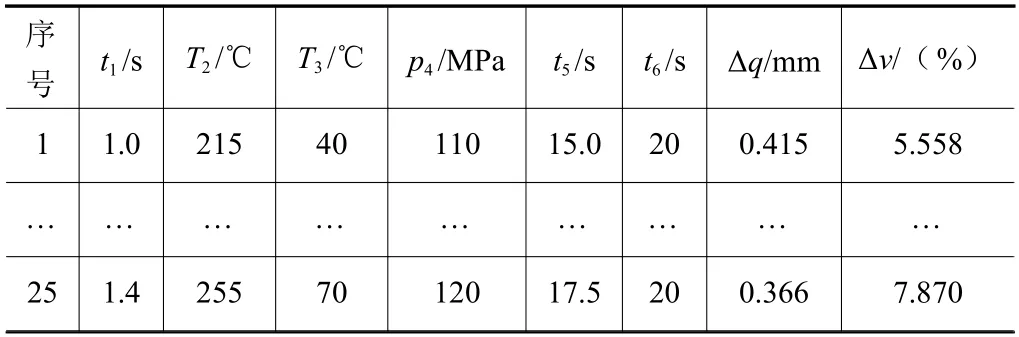

研究體積收縮率(Δv)、翹曲變形量(Δq)與注塑工藝參數之間的非線性關系,需要獲得訓練模型的樣本。采用“充填+保壓+翹曲”分析序列進行CAE分析,用于仿真模擬。注塑過程中塑件的成型質量受諸多工藝參數的影響,本文依據生產經驗選擇注射時間(t1)、熔體溫度(T2)、模具溫度(T3)、保壓壓力(p4)、保壓時間(t5) 和冷卻時間(t6) 為影響因子。綜合考慮實際生產經驗和Moldflow 軟件對ABS材料的推薦注塑工藝,采取6 因素5 水平的正交試驗方案,因素水平設計如表1 所示。在Minitab 軟件中用L25(56)正交表格式設計試驗表。運用Moldflow軟件模擬試驗,其CAE 分析結果如表2 所示。

表1 因素水平設計

表2 注塑工藝正交試驗表

3 PSO-LSSVM 模型預測

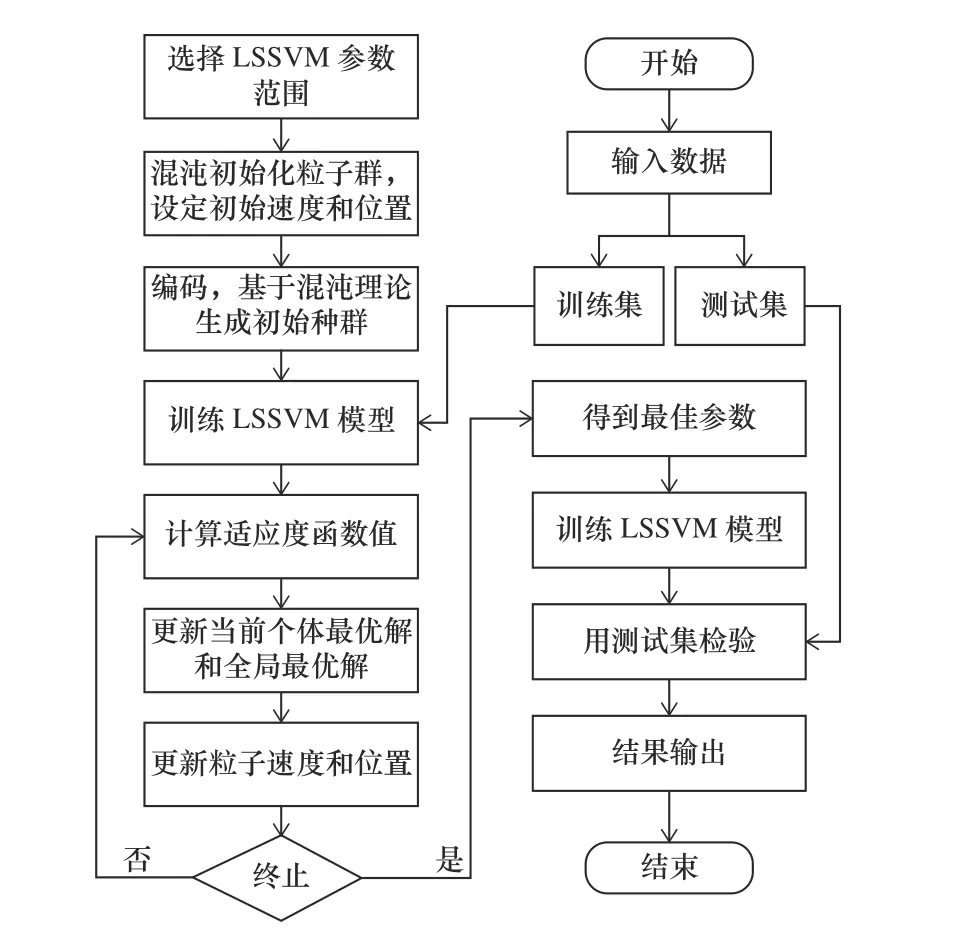

LSSVM 是將核函數應用到脊回歸中的一種方法,利用二范數對目標函數的優化公式進行變形,并將SVM 中的不等式約束條件轉化為等式約束條件,用線性方程組求解。在構建LSSVM 模型時,以注射時間、熔體溫度等6 個注塑工藝參數為輸入,分別以翹曲變形量、體積收縮率為輸出,建立6 個輸入、1 個輸出的模型。此外,超參數γ以及σ選取不當,可能會導致LSSVM 模型陷入局部收斂。因此,采用PSO算法對這些超參數進行優化,提高模型擬合能力,并對數據進行回歸預測,優化流程圖如圖4 所示。

圖4 PSO 優化流程圖

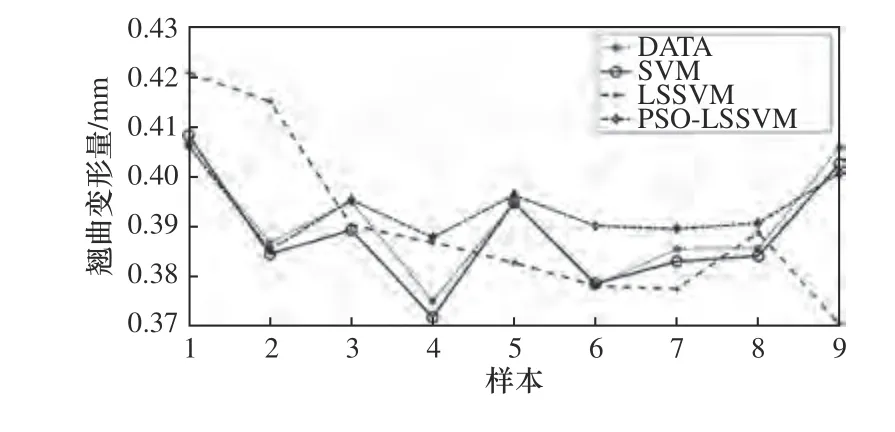

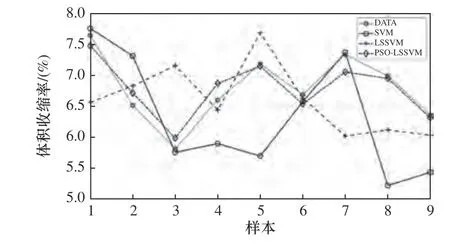

為了驗證訓練的PSO-LSSVM 模型的準確性,從正交試驗數據中隨機抽取16 組數據作為檢驗樣本,其余9 組作為測試樣本進行輸出預測。PSO-LSSVM模型的翹曲變形量和體積收縮率的預測最大相對誤差均滿足模型預測精度要求,并與SVM、LSSVM模型測試結果作對比,如圖5、圖6 所示。由此可見,PSO-LSSVM 預測結果的最大相對誤差最小。

圖5 翹曲變形量

圖6 體積收縮率

4 基于NSGA-Ⅱ的工藝參數多目標優化

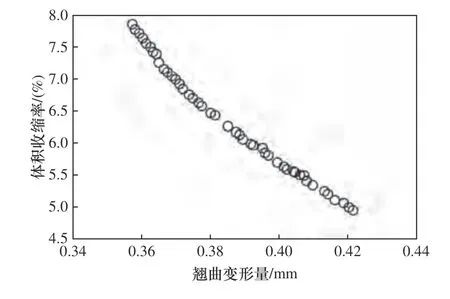

根據前文基于PSO-LSSVM 建立的翹曲變形量和體積收縮率預測模型,在Matlab 中用NSGA-Ⅱ進行多目標優化。在尋優時,種群規模設置為50,交叉概率設置為0.9,變異概率設置為0.02,最大迭代次數設置為200,其他參數選擇默認值。在優化翹曲和體積收縮的過程中,通過NSGA-Ⅱ優化獲得的Pareto 如圖7 所示。

圖7 Pareto 最優解集

由圖7 和表2 可知,翹曲變形量和體積收縮率的優化趨勢相反,即較小的翹曲變形量對應較大的體積收縮率,無法找到一組最佳的工藝參數使得兩者同時達到最小,需進一步采用基于CRITIC 的綜合評價方法分析,以獲得最佳工藝參數,使得兩者相對最佳。綜合評價模型具體表達式為

針對NSGA-Ⅱ多目標優化獲得的50 組方案,基于CRITIC 計算翹曲變形量和體積收縮率的客觀權重,其一般步驟為:

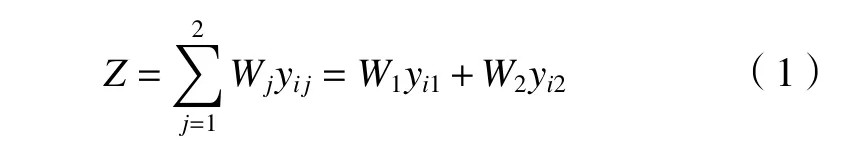

(1)確定指標數據矩陣。一共包含50 個待評價樣本,2 個評價指標的評價矩陣為

式中:yij代表第i組試驗第j個評價指標的數值。

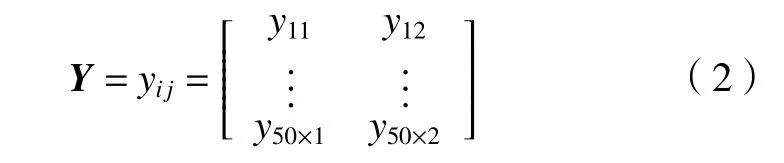

(2)標準化處理。

不同的量綱對評價結果有著非常重要的影響,為了消除這種影響,對各個指標進行標準化處理。待優化的指標(翹曲變形量、體積收縮率)均越小越好,因此標準化處理時按照負向指標進行計算。

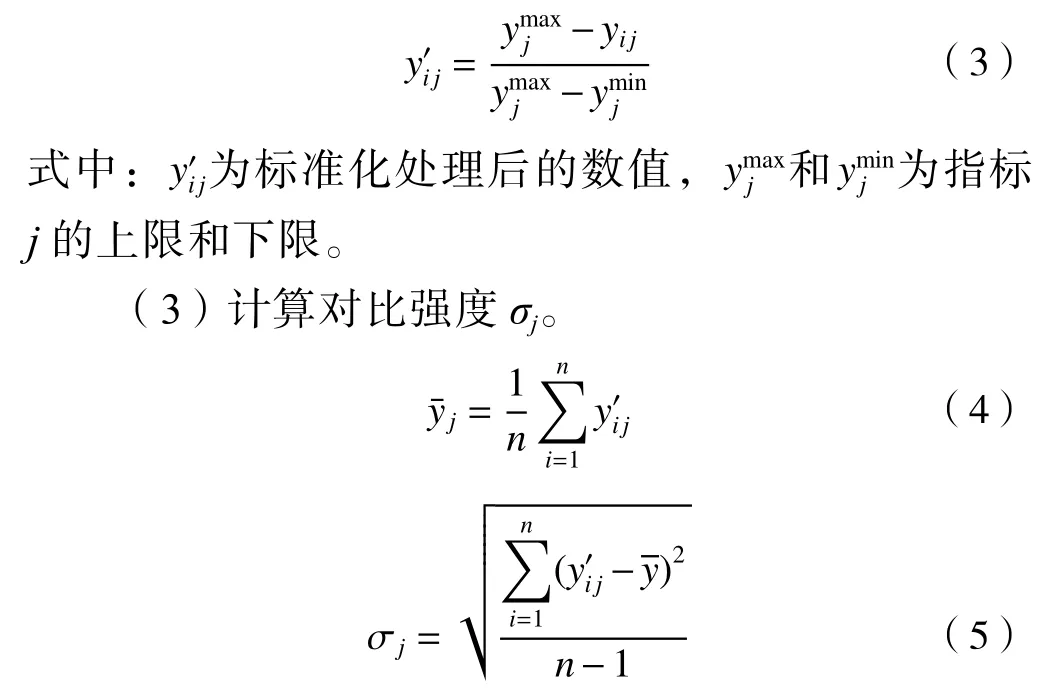

式中:n為實驗組總數。

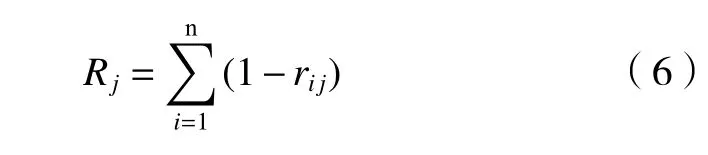

(4)計算指標沖突性Rj。

(5)計算信息量Cj。

(6)計算客觀權值Wj。

根據上述公式,逐步計算出兩個指標的客觀權重值。如表3 所示,翹曲變形量在兩個成型質量中所占的客觀權重為0.507 4,體積收縮率在兩個成型質量中所占的客觀權重為0.492 6。

根據獲得的權重值,按照式(1)計算表3 中每組方案的成型質量綜合評價值。其中,一組方案的綜合評價值達到0.032 6,是50 組方案中的最小值,為最優方案。此時的注塑工藝參數組合為:注塑時間為1.3 s,熔體溫度為255 ℃,模具溫度為80 ℃,保壓壓力為129 MPa,保壓時間為15 s,冷卻時間為30 s。

表3 計算評價指標的客觀權重

5 驗證分析

5.1 仿真驗證

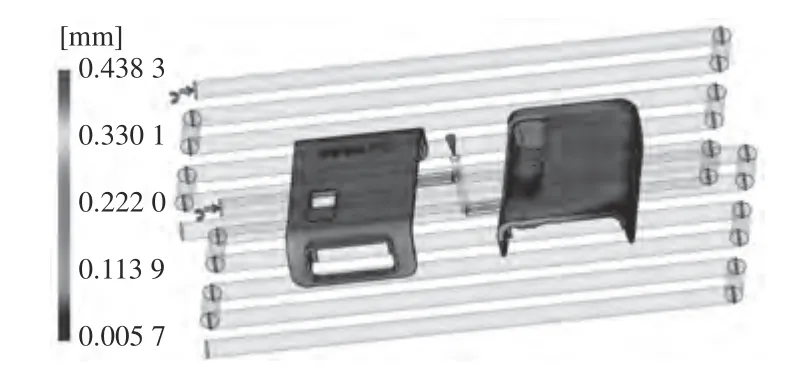

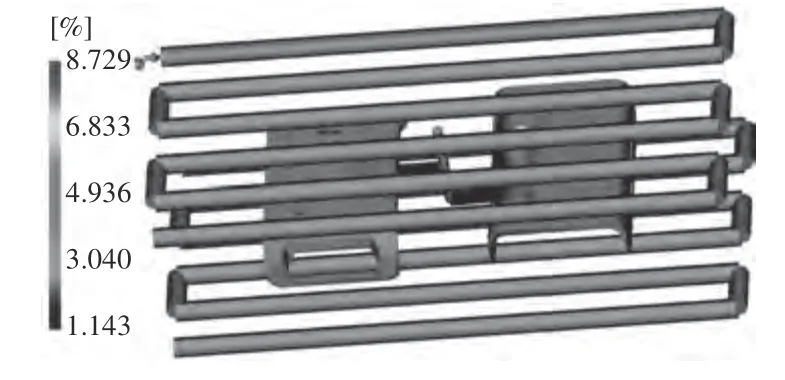

將全局尋優得到的最優工藝參數組合輸入到Moldflow 軟件中進行模擬,得到塑件的最大翹曲變形量、體積收縮率分別為0.438 3 mm、8.729%,分別如圖8、圖9 所示,該值比優化前分別減小了6.98%和14.92%,從而證實了PSO-LSSVM 模型的準確性。

圖8 翹曲變形量

圖9 體積收縮率

5.2 試驗驗證

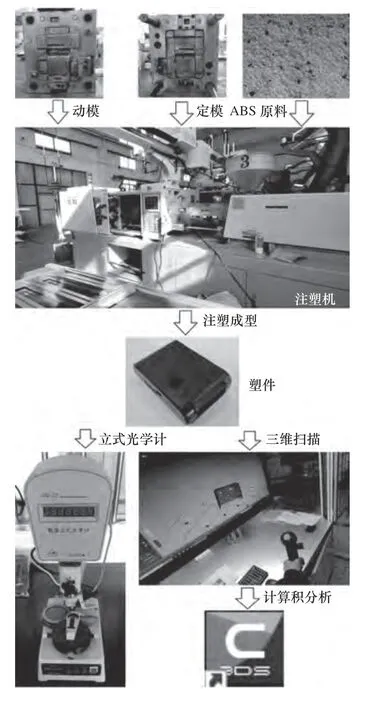

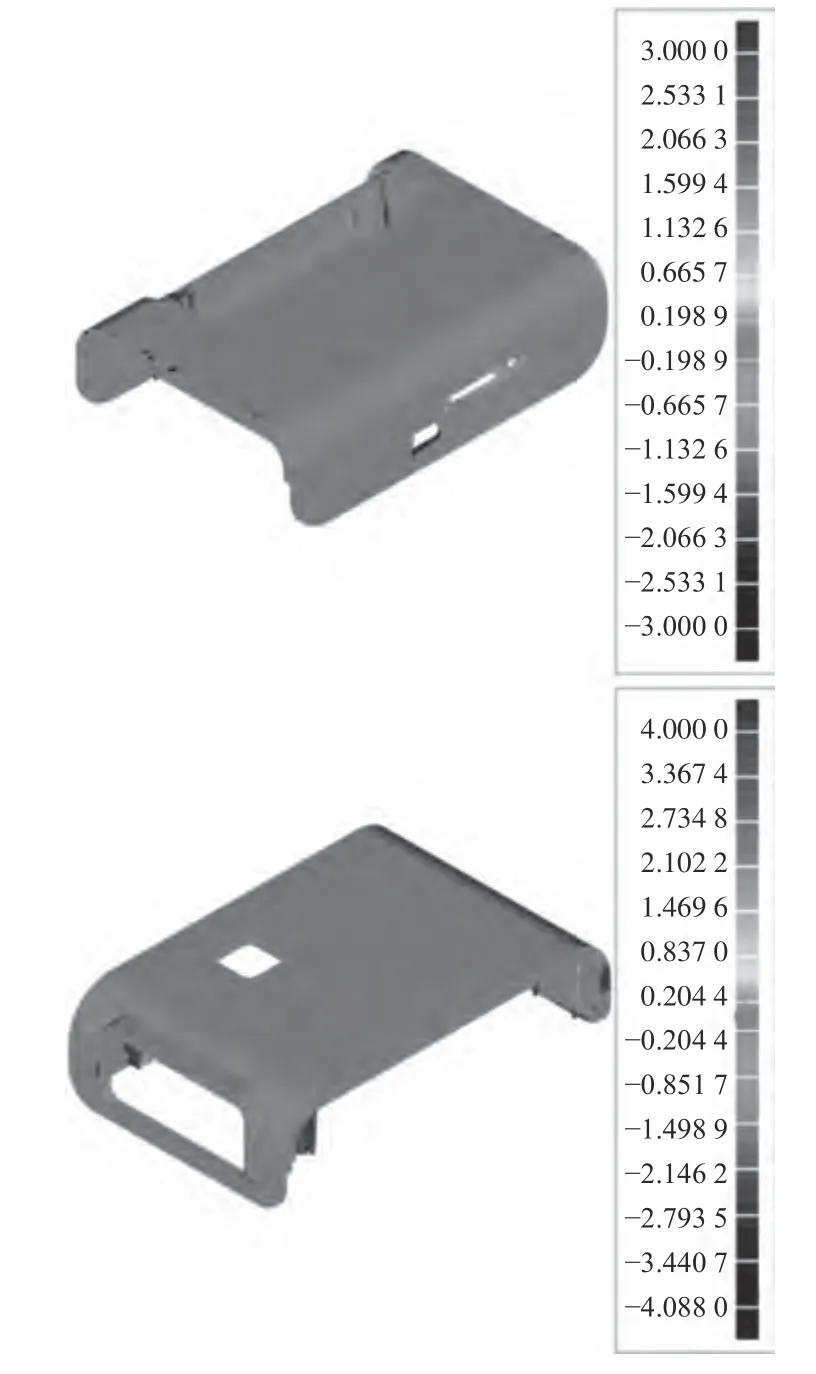

上述優化過程只是基于理論分析與仿真分析的結果,為了驗證優化方法的可靠性,進行物理試驗驗證。如圖10、圖11 所示。

圖10 驗證流程

圖11 Geomagic Control 處理云圖

(1)試驗設備與流程

本次試驗選用群基精密CREATOR CI-125 型注塑機。翹曲變形量測量采用數字式立式光學計,型號:JDG-S1,生產商:上海光學儀器五廠。體積收縮率測量采用激光三維掃描儀,型號:PRINCE,生產商:杭州思看科技有限公司。

(2)試驗結果分析

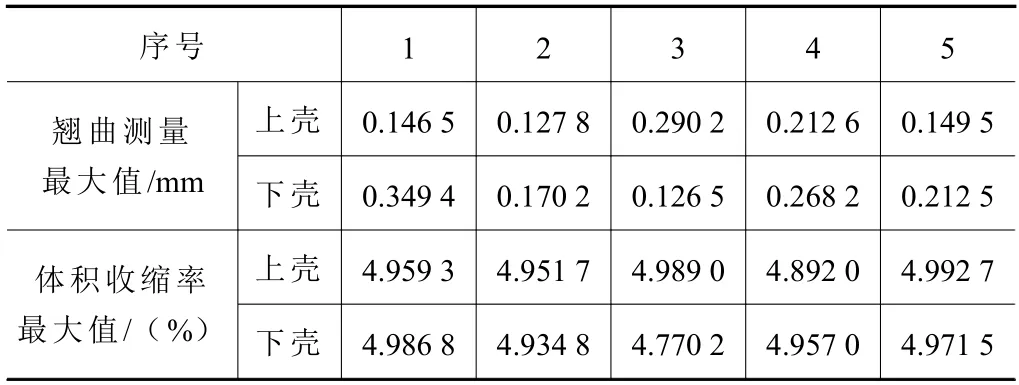

基于最優工藝參數進行注塑加工,加工100 個塑件,每加工20 個測量一次。分別使用光學計和三維掃描儀測量翹曲和體積收縮,測量結果如表4所示。結果表明,塑件的翹曲和體積收縮最大分別為0.349 4 mm 和4.993%,滿足生產要求。

表4 測量結果

6 結語

(1)以注塑工藝參數為輸入、翹曲和體積收縮率為輸出建立的LSSVM 模型通過求解線性方程組實現最終的決策函數,一定程度上降低了求解難度,提高了求解速度,并用PSO 優化算法對超參數進行優化,獲得最優PSO-LSSVM 模型。

(2)對最優PSO-LSSVM 模型的性能進行評估,性能測試表明:采用提出的方法能夠有效評估注塑成型的質量,相對于SVM 以及LSSVM 模型具有更高的回歸精度,保證了注塑成型質量預測的精度及質量控制的可靠性。

(3)利用NSGA-Ⅱ進行工藝參數尋優,得到Pareto最優解集進行CRITIC 綜合分析,最終確定最優注塑工藝參數。對獲得的最優工藝參數組合進行仿真,此時,塑件的翹曲變形量和體積收縮率分別比初始模擬結果降低了6.98%和14.92%。

(4)為了驗證優化方法的可靠性,進行物理試驗驗證。采用數字立式光學計和激光三維掃描儀分別測量塑件的翹曲變形量和體積收縮率,均滿足實際生產要求。