納米級氣體靜壓軸承回轉誤差測控系統軟件開發*

錢林弘 馮艷冰 張新疆 雷大江 藍 河 崔海龍 鄭越青

(中國工程物理研究院機械制造工藝研究所,四川 綿陽 621900)

氣體靜壓軸承作為超精密加工和測量裝備的核心部件,其回轉誤差是影響加工和檢測精度的重要因素之一[1]。隨著氣體靜壓軸承技術的發展,其徑向回轉誤差已可達100 nm 以下水平。因此,在對此類高精度的主軸回轉誤差測量的過程中,混入的標準球圓度誤差、安裝偏心誤差不能忽略,必須采取有效的辦法從采集的數據中把它們準確地分離出去,才能得到較為準確的主軸回轉誤差[2]。

多點法、多步法和反向法是主軸回轉誤差分離常用的方法,Marsh E R 對以上3 種方法的原理進行了闡述,并對其適用范圍及注意事項進行了全面的分析[3]。洪邁生等人指出,多步法分離所得的工件圓度誤差中都存在著諧波損失,且該損失會被殘留在分離所得的裝備主軸回轉誤差中[4],因此多步法不能將主軸回轉誤差完全分離出來。張根明應用三點法對氣浮主軸回轉精度進行測量,得到不同轉速下的回轉精度[5],然而實際操作過程中,多點法需要多個傳感器成一定角度安裝,相對位置難以保證,并且各傳感器特性不一致,增大了測試數據誤差分離的難度。相比而言,反向法操作簡單,理論上可以將標準球圓度誤差和主軸徑向回轉誤差完全分離,并且該方法只需使用一個傳感器進行測量,可保證傳感器特性的一致性,從而從一定程度上降低誤差分離的難度。藍河等人基于反向法研制了一種基于光譜共焦位移傳感器的非接觸式回轉誤差測量系統[6],使用該系統在對主軸回轉誤差的實際測量中,由于測頭安裝角度誤差、標準球/測頭轉位誤差、電機定位誤差、數據采集過程角度誤差等誤差源的引入,會不可避免地在測量數據中引入角度誤差,雷大江等人對角度誤差對空氣軸承徑向回轉誤差測量的影響規律進行了研究,并指出將反向前后總的角度誤差控制在0.1°以內,可分離出接近真實值的回轉誤差和圓度誤差,而分配在數據采集過程的角度誤差應控制在0.04°以內[7]。

為提高數據采集過程的角度精度,本文在數據采集模塊設計了一種角度控制方法,減小測量過程中由于通信延遲和電機轉速不均帶入的角度誤差,從而獲得理想采集角度下的測量數據。最后,基于C++和MATLAB 混合編程,設計開發了納米級氣體靜壓軸承回轉誤差測控系統軟件,實現測控系統的電機控制、數據采集、數據處理及結果顯示等功能。

1 反向法測量主軸徑向回轉誤差

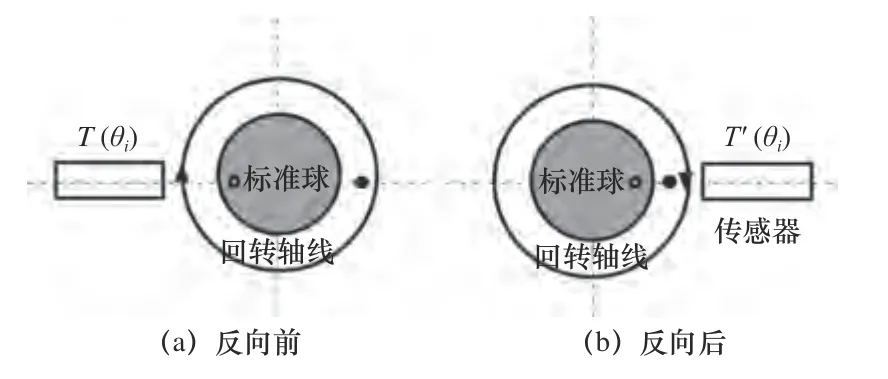

如圖1 所示,首先按圖1a 采集一圈數據T(θi),然后將標準球和傳感器同時轉位180°,按圖1b 采集一圈數據T′(θi)。

圖1 反向法測量原理圖

傳感器測得的信號在除去偏心誤差之后包括兩部分,標準球圓度誤差S(θi)和主軸徑向回轉誤差R(θi),其測量信號關系為

由式(1)、式(2)可以求解出標準球圓度誤差和主軸徑向回轉誤差為

從測量原理來看,式(3)、式(4)中反向前測量數據T(θi)中 各采樣點所對應的角度 θi和反向后測量數據T′(θi)中 各采樣點所對應的角度 θi必須嚴格相等,方可將主軸回轉誤差R(θi)和標準球圓度誤差S(θi)準確地分離開來。

2 角度誤差控制方法

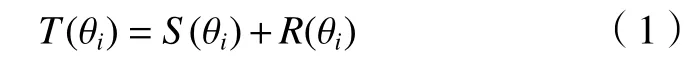

由于反向法對角度精度要求十分嚴格,工程實際中不可避免地會引入角度誤差,如圖2。在數據采集過程中引入的角度誤差主要有兩類,一是由于采集角度信號與主軸位移信號之間的通信延遲引入的角度誤差,二是測量過程中由于電機轉速不均代入的角度誤差。本文通過優化數據采集流程、增加數據篩選步驟,從一定程度上減小由數據采集引入的角度誤差,保證實際采樣角度與理想采樣角度的誤差不能超過0.04°。

圖2 反向前后的采樣角度偏離

2.1 數據采集

數據采集的關鍵是保證角度信號和主軸位移信號的同步采集,本文提出了兩種數據采集方案。

方案一:采用絕對式圓光柵,當采集到理想角度時,獲取角度信號,同時觸發CCS 控制器,使用內部接口函數CCS_GetAltitudeData 采集主軸位移信號,這種方法在采樣前就對采集的數據進行判斷,僅在理想角度下對數據進行采集,不用再對采集到的數據進行后續數據篩選步驟,缺點是采集角度信息和主軸位移信息之間會存在通訊延遲,尤其在主軸高轉速運行下會產生較大的角度誤差,并且由于電機轉速不穩,有時出現某一理想角度下連續多圈采集不到數據的情況,造成程序假死的狀態。

為解決上述問題,提出第二種采樣方案:采用增量式圓光柵,將圓光柵正交信號作為CCS 控制器角度信號和位移信號的觸發信號,并使用其內部接口函數CCS_GetAltitudeEncoderData 同時讀取角度信號和主軸位移信號。此方案可以克服方案一中的通信延遲問題,使采樣角度 θi和主軸位移值T(θi)一一對應,有效地減小了通信延遲帶來的角度誤差。

2.2 數據篩選

方案二采樣策略雖然克服了通信延遲帶來的角度誤差問題,但同樣會出現電機轉速不均引起的采樣間隔不一的問題,即在同一圈的理想角度下采集不到對應的數據。因此必須將多圈數據合成一圈,并對合成后的數據進行篩選,提取出理想角度下的主軸位移測量值。其處理原理見圖3。假設一圈采樣360 個點,即0°~359°角度下主軸位移測量值,以理想采樣角度1°為例,設置角度誤差為0.01°,將四圈合成一圈,提取1°附近0.99°~1.01°角度區間內各采樣角度對應的主軸位移值,然后提取出最接近1°的采樣角度1.001°和其對應的主軸位移值,并以此作為采樣角度為1°時所對應的主軸位移值。

圖3 數據篩選策略示意圖

3 納米級氣體靜壓軸承回轉誤差測控系統硬件結構

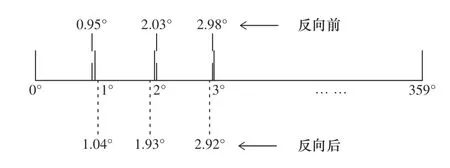

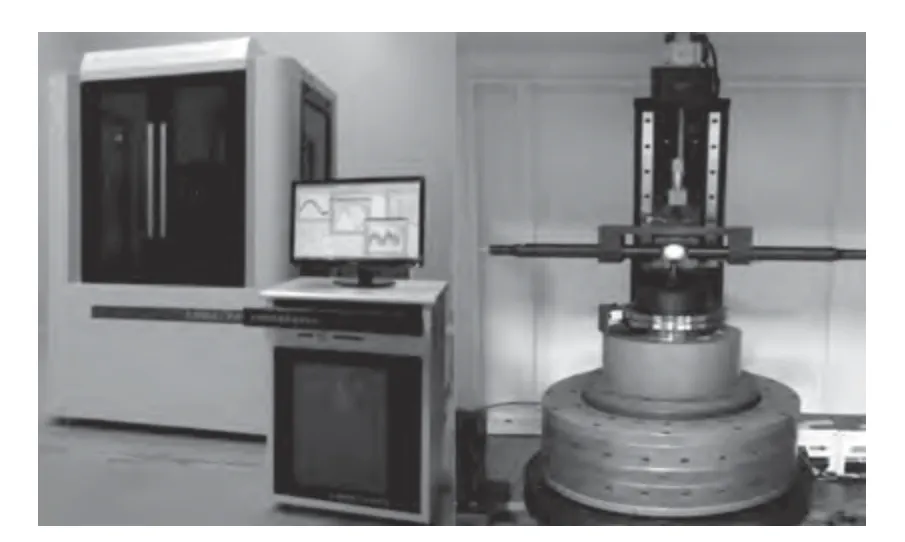

納米級氣體靜壓軸承回轉誤差測量平臺如圖4所示,其測控系統硬件結構由工控機、運動控制(包括Z軸運動控制和C軸運動控制)和數據采集(包括角度測量和位移測量)3 大部分組成,如圖5 所示。系統主要實現輸出控制和數據采集輸入的功能,其中工控機單元配備PCI 軸控制卡,結合C軸驅動器和Z軸驅動器,實現C軸和Z軸的運動控制,其中Z軸實現CCS 傳感器的Z向位置粗調功能,C軸實現主軸回轉運動功能;角度測量單元由增量式圓光柵和回轉軸組成;位移測量單元由CCS 傳感器和CCS 控制器組成。CCS 控制器的啟動信號為圓光柵的原點信號,實現回轉軸角度信號和位移信號的同步采集;CCS 控制器通過USB 接口將采集的角度信號和位移信號傳輸給工控機。

圖4 納米級氣體靜壓軸承回轉誤差測量平臺

圖5 納米級氣體靜壓軸承回轉誤差測控系統硬件結構

4 測控系統軟件設計與開發

針對圖5 所示主軸回轉誤差測控系統,設計開發主軸回轉誤差測控系統軟件,測控系統軟件程序在Windows XP 平臺下開發,采用C++和MATLAB混合編程,使用 C++實現運動控制單元和數據采集單元的接口編程,使用MATLAB 強大的數學工具對采集的數據進行后續數據處理,二者各取所長,實現主軸回轉誤差測控系統的運動控制、數據采集、數據處理、誤差分離及結果顯示等功能。

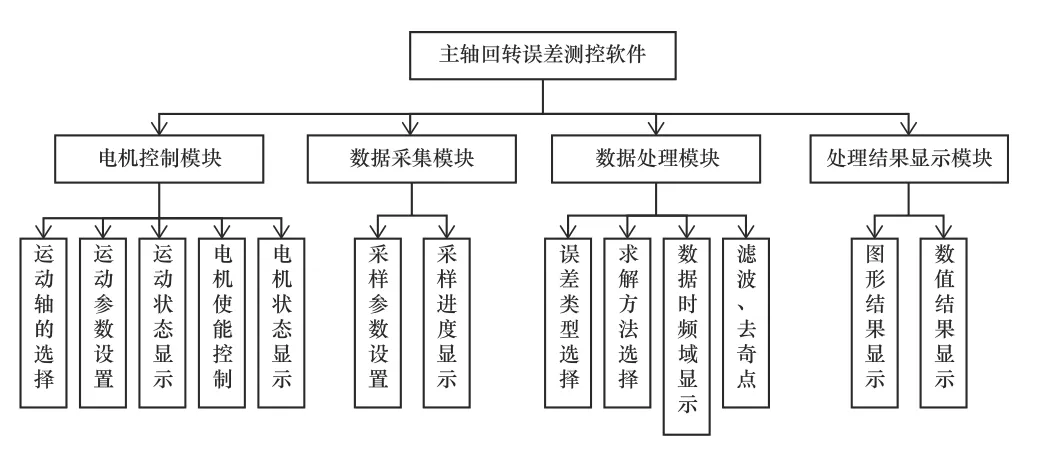

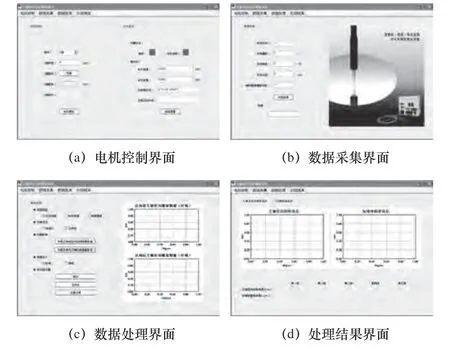

主軸回轉誤差測控軟件整體結構如圖6 所示,主要包括電機控制模塊、數據采集模塊、數據處理模塊和處理結果顯示模塊。本文采用基于SDI 的MFC應用程序對測控軟件進行開發,在CDocument 類中對測試數據進行集中管理,使用4 個CFormView類窗口分別實現電機控制、數據采集、數據處理、處理結果顯示4 個模塊的功能,在CMainFrame 類中實現各功能模塊之間的切換,如圖7 所示。各模塊功能詳述如下:

圖6 主軸回轉誤差測控軟件整體結構

圖7 測控系統軟件界面展示

(1)電機控制模塊,實現對Z軸上下運動、C軸旋轉運動控制,Z軸抱閘狀態、電機使能狀態和當前運動軸狀態的顯示。采用PCI 軸控制卡SDK 包(ADVMOT.dll、AdvMotAPI.dll)進行接口編程。

(2)數據采集模塊,通過設置采樣參數對角度信號和主軸位移信號進行采集,并可顯示數據采集的進度,采用CCS 控制器的SDK 包(DLL_CCS.dll、DLL_CHR.dll、libusbK.dll)進行接口編程。

(3)數據處理模塊,用戶在該界面可執行選擇誤差類型(徑向誤差、軸向誤差和角擺誤差)、求解方法(消偏心、反向法)、數據時域或頻域的顯示、濾波和去奇點等操作。使用到的動態鏈接庫(libMyFFT.dll、libMyLowPassQlh.dll)為編寫的MATLAB 程序編譯生成的DLL 文件,基于MATLAB成熟的算法函數實現數據預處理功能。

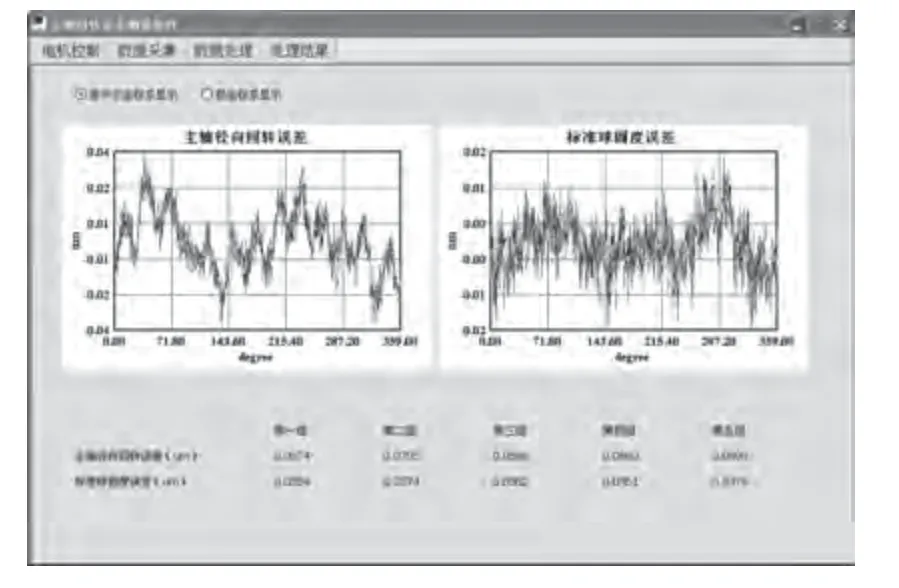

(4)處理結果顯示模塊,可顯示誤差分離的圖形結果,并可顯示最多5 組誤差分離的數值結果。

5 實驗結果

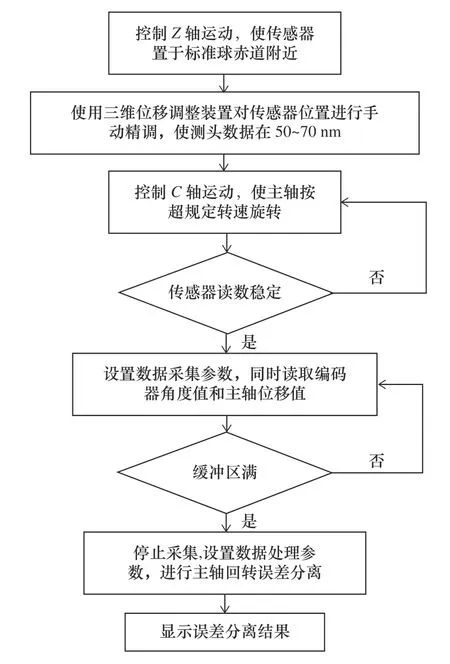

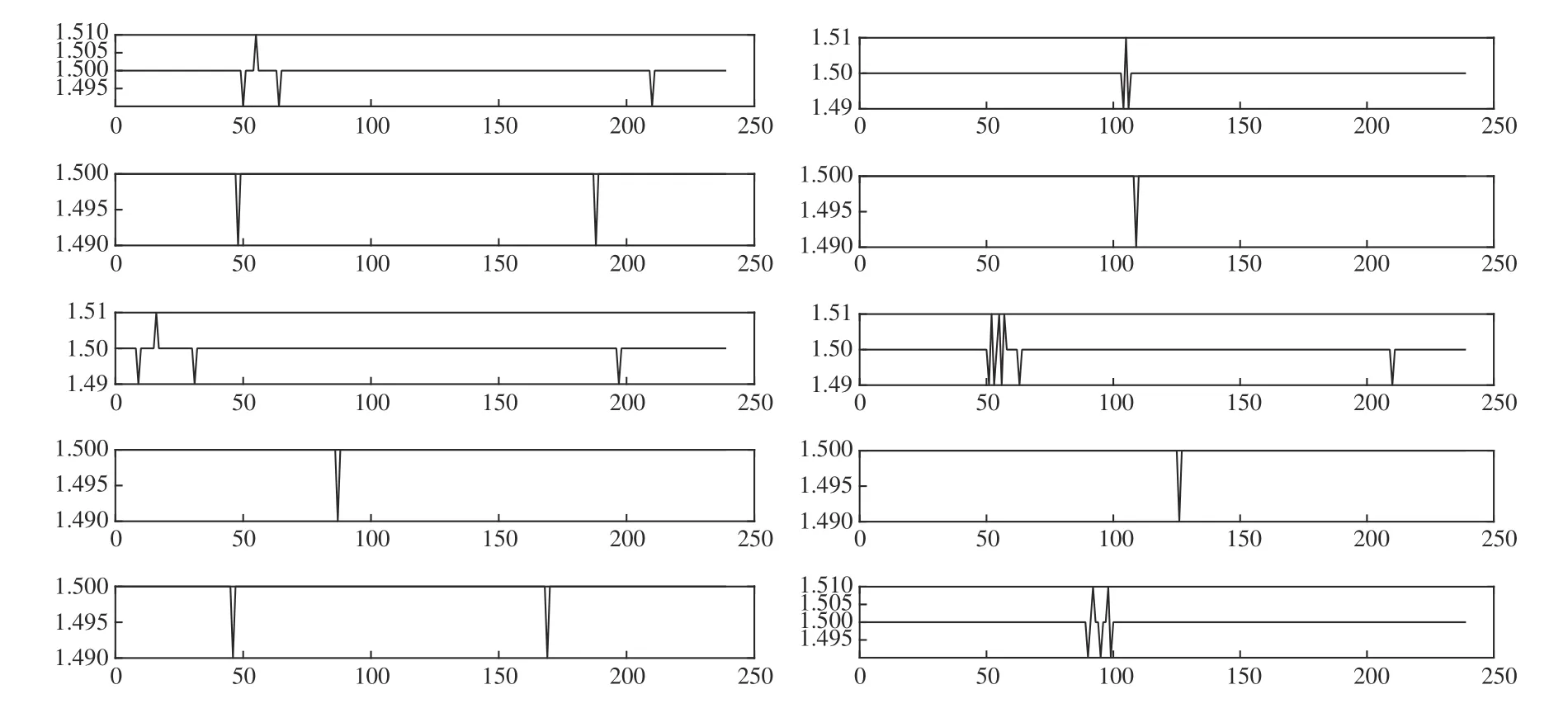

按照前述軟件設計結構及角度誤差控制方法,對主軸回轉誤差測控軟件進行開發。使用開發的測控軟件按照圖8 所示的測試流程,基于反向法,對某納米級空氣靜壓軸承的徑向回轉誤差進行測量,實驗裝置如圖9 所示。用圓度誤差標稱值為36 nm的Mahr 陶瓷球作為標準球,在主軸轉速為25 r/min,采樣頻率為100 Hz 的條件下,使用25 圈數據合成一圈,獲得5 組主軸測量數據(240 點/圈,每隔1.5°采集一對數據),對采樣得到的角度值進行分析,得到如圖10 所示結果,由圖可見采樣角度誤差可以嚴格控制在±0.01°范圍內,滿足技術指標要求。對采集到的反向前和反向后數據使用反向法求解主軸徑向回轉誤差,結果如圖11 所示。由測量結果可以看出,標準球圓度誤差分離結果與其標稱值(圓度誤差:36 nm)的相對誤差為0.28%~5.28%,獲得了較為準確的誤差分離結果。

圖8 總體測試流程

圖9 氣體靜壓軸承回轉誤差測試平臺

圖10 實測數據角度值

圖11 主軸回轉誤差測量結果

6 結語

主軸回轉誤差測控軟件采用C++和MATLAB混合編程,結合二者優點,使用C++對Z軸、C軸的運動控制和CCS 位移傳感器數據采集進行編程,使用MATLAB 對測量數據后續處理(去溫漂、去奇點、濾波、誤差分離等數學運算)進行編程,使得程序編寫的工作量降低,極大地提高了工作效率,縮短了開發周期。采用4 個獨立界面分別呈現各模塊,功能區分明顯,用戶操作簡單。設計的角度誤差控制方法,有效地降低了數據采集過程引入的角度誤差,從而獲得較為準確的主軸回轉誤差。實踐證明,主軸回轉誤差測控系統軟件可讀性好,易于操作,誤差分離結果精確度高,滿足納米級氣體靜壓軸承回轉誤差的測量要求。