廢舊聚酯織物原位反應增粘制備再生聚酯單絲研究

吳文君,孫曉麗,張飛鵬,錢慶榮,陳慶華

(1.福建師范大學聚合物資源綠色循環利用教育部工程研究中心,福建省污染控制與資源循環利用重點實驗室,福建師范大學環境科學與工程學院,福建 福州 350007;2.福建省百川資源再生科技股份有限公司,福建 泉州 362000)

我國作為全球最大的紡織服裝生產國和消費國,年纖維消費總量超過5 500 萬t,并且每年以約10%速度快速地增長[1]。據《中國再生資源回收行業發展報告(2020)》統計,2019年我國廢舊紡織品再生回收量僅有400 萬t,廢舊紡織品再利用總體效率偏低。這些未得到妥善利用的廢舊紡織品在自然環境中難以降解,若放任不管,則會對環境造成極大破壞。聚酯纖維占化纖總量的80%以上[2-3],聚酯織物固廢在紡織服裝產業固廢中占比重較大,但由于廢舊聚酯織物固廢來源多、性狀品質差異大、表面含有各種紡絲助劑等問題,采用傳統的熔融再生紡絲技術難以實現其高值循環利用,多以填埋、焚燒、破碎作為填充物等方式處理[4-5]。近年來,美、日等國發展了解聚-聚合耦合技術實現了聚酯的純化升級,但其工藝復雜、成本高、能耗大,產業化推廣困難[6-7]。針對廢舊聚酯織物再生產品附加值低、資源回收率低的問題,采用梯次高質利用思路,采用原位反應增粘技術實現再生過程中PET 的除雜、均化和增粘,使再生聚酯顆粒達到紡絲要求,可直接用于生產再生聚酯單絲。

廢舊聚酯織物因含有雜質和使用加工過程中的降解,分子量較低且粘度波動大,難以直接進行紡絲。先采用旋轉流變儀測試泡泡料在不同溫度下的流變性能,研究泡泡料在加工狀態下的流變性能和結構性能的演化,并基于原位反應增粘技術開發了“微醇解-自縮聚”工藝,通過微醇解過程降低聚酯分子量和粘度,再通過自縮聚除雜增粘,獲得的高品質聚酯熔體可直接紡絲,實現再生聚酯單絲的連續化生產。探討了“微醇解-自縮聚”工藝過程及各個階段再生聚酯料的性能及單絲產品的性能,本工藝可實現從纖維到纖維的閉環回收利用,為廢舊聚酯織物的回收利用提供新途徑。

1 實驗部分

1.1 實驗原料

r-PET:黑色聚酯泡泡料,由廢舊聚酯織物經破碎、盤粒制備,體積縮小以方便后續加工,特性粘度0.52~0.57 dL/g,福建省百川資源再生科技股份有限公司;

紡絲級PET 粒料:牌號CN9015,美國杜邦;

Sb2O3:白色粉末,分析純,阿拉丁;

苯酚、1,1,2,2-四氯乙烷、乙二醇:分析純,阿拉丁。

1.2 設備與儀器

真空干燥箱:DZF-6020,上海精宏實驗設備有限公司;

雙螺桿擠出機:MEDI-22/40,廣州市普同實驗分析儀器有限公司;

烏氏粘度計:1835,臺州市椒江玻璃儀器廠;

熔體流動速率儀:MFI-1452,深圳萬測試驗設備有限公司;

旋轉流變測試儀:DHR-2,美國TA 公司;

差示掃描量熱儀:Q20,美國TA 公司。

1.3 r-PET 泡泡料的原位反應增粘過程

稱取一定質量的乙二醇和泡泡料,充分混勻后,將混合料投入雙螺桿中,泡泡料在雙螺桿中經歷“微醇解”并通過雙螺桿過濾網后,獲得較少雜質泡泡料熔體,雙螺桿擠出機的各區溫度設置為:130 ℃、155 ℃、180 ℃、230 ℃、255 ℃、260 ℃、260 ℃、255 ℃、255 ℃、250 ℃,雙螺桿轉速為240×10-6r/min。

將微醇解后的泡泡料熔體投入聚酯自縮聚反應釜,加入一定量的催化劑乙二醇銻進行自縮聚反應,將反應后的熔體輸送至紡絲機進行單絲紡絲,聚酯自縮聚反應釜的真空度設置為50 Pa,反應溫度設置為270 ℃,紡絲機的溫度設置為275 ℃。

1.4 測試與表征

1.4.1 特性粘度的測定

“微醇解-自縮聚”后的聚酯利用烏式粘度計測量特性粘度。稱取0.15 g 樣品,放入50 mL 樣品瓶中,倒入接近30 mL 的苯酚-四氯乙烷的混合溶劑(體積比1∶1),將樣品瓶放置在加熱臺上,于120 ℃加熱1 h,容量瓶定容30 mL。使用烏氏粘度計在溫度25 ℃的恒溫槽中測定純溶劑和含有擴鏈產物的溶液的流出時間,計算特性粘度。

特性粘度計算公式按照一點法計算:

式中:?sp—增比粘度;

C—稀溶液的濃度。

1.4.2 熔體流動速率的測定

使用熔體流動速率儀,采用標準GB/T 3682—2000進行測試:測試溫度為257 ℃,負載2.16 kg。

1.4.3 流變性能測試

本實驗采用的旋轉流變儀采用應力控制模式,使用25 mm 直徑的鋁制測試夾具,在夾具間隙為1 mm時進行測試。聚合物的震蕩頻率掃面需要在材料的線性粘彈區進行,固定測試的應變條件為1.0%,測試對比樣品的流變性能將溫度固定在265 ℃進行測試,掃描頻率為0.1~100 rad/s。

1.4.4 差示掃描量熱分析(DSC)

稱取6~9 mg 的樣品置于鋁制坩堝中,在氮氣氣氛下,首先將樣品加熱至280 ℃,恒溫5 min,以清除樣品熱歷史;隨后降溫至30 ℃,接著再加熱至280 ℃,以10 ℃/min 的加熱和冷卻速率進行測試。

2 結果與討論

先采用旋轉流變儀測試了在不同溫度下泡泡料的流變性能,隨后使用微型雙錐螺桿擠出機在不同溫度下和不同密煉時間對泡泡料進行擠出實驗,研究泡泡料在加工狀態下的流變性能和結構性能的演化。基于此闡明了泡泡料熔體粘度的影響因素,為開發泡泡料的熔體粘度穩定性技術提供支撐。

2.1 泡泡料的流變性能

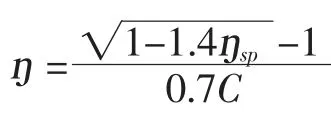

使用旋轉流變儀在不同溫度下對泡泡料的流變性能進行測試,結果如圖1所示。從圖1a 中可以直觀地看到泡泡料的復數粘度在整個頻率范圍內都隨著溫度的升高而下降,當溫度超過270 ℃后,泡泡料的復數粘度隨溫度提高無明顯變化,說明當泡泡料的加工溫度超過270 ℃后,熔體的粘度降至最低。同時也可以發現,在不同溫度下泡泡料的復數粘度均隨角頻率的增大而減小,表現為弱剪切變稀的非牛頓流體,特別是在270~280 ℃時,粘度對角頻率不敏感,變化不大。因此,要得到高穩定性聚酯熔體,泡泡料的加工溫度不宜超過270 ℃,剪切速率也不宜過大。

圖1b 是泡泡料的儲能模量對角頻率的關系圖,隨著溫度的增加,體系的儲能模量呈現遞減趨勢,說明較高溫度會導致體系熔體強度降低。無論是在低頻區還是高頻區,不同溫度下泡泡料的儲能模量幾乎隨著角頻率呈現線性上升變化,當升溫至270 ℃及以上時,泡泡料儲能模量相差不大。圖1c 為不同溫度下泡泡料損耗模量對儲能模量的關系圖,所有曲線都偏離了等模量直線,且G″>G′,表明體系均為均勻的溶膠體系[8],在較低的溫度時,曲線在逐漸靠近等模量曲線(即相同的儲能模量對應的損耗模量的逐漸減少),可見較低溫度時,體系熔體強度較好。

圖1d 是損耗角正切對角頻率的關系圖,其中損耗角定義為δ(ω)= tan-1(G″(ω)/G′(ω)),它反應了材料粘性與彈性的相對大小。如果δ=0°,說明材料是純彈性的;如果δ=90°,說明材料是純粘性,因此損耗因子可反映出體系熔體的流動性[9]。從圖中可以看出體系的損耗因子在高頻區隨著溫度上升而增加,這表明升高溫度可提高體系熔體的流動性。

圖1 泡泡料在不同溫度下流變性能測試

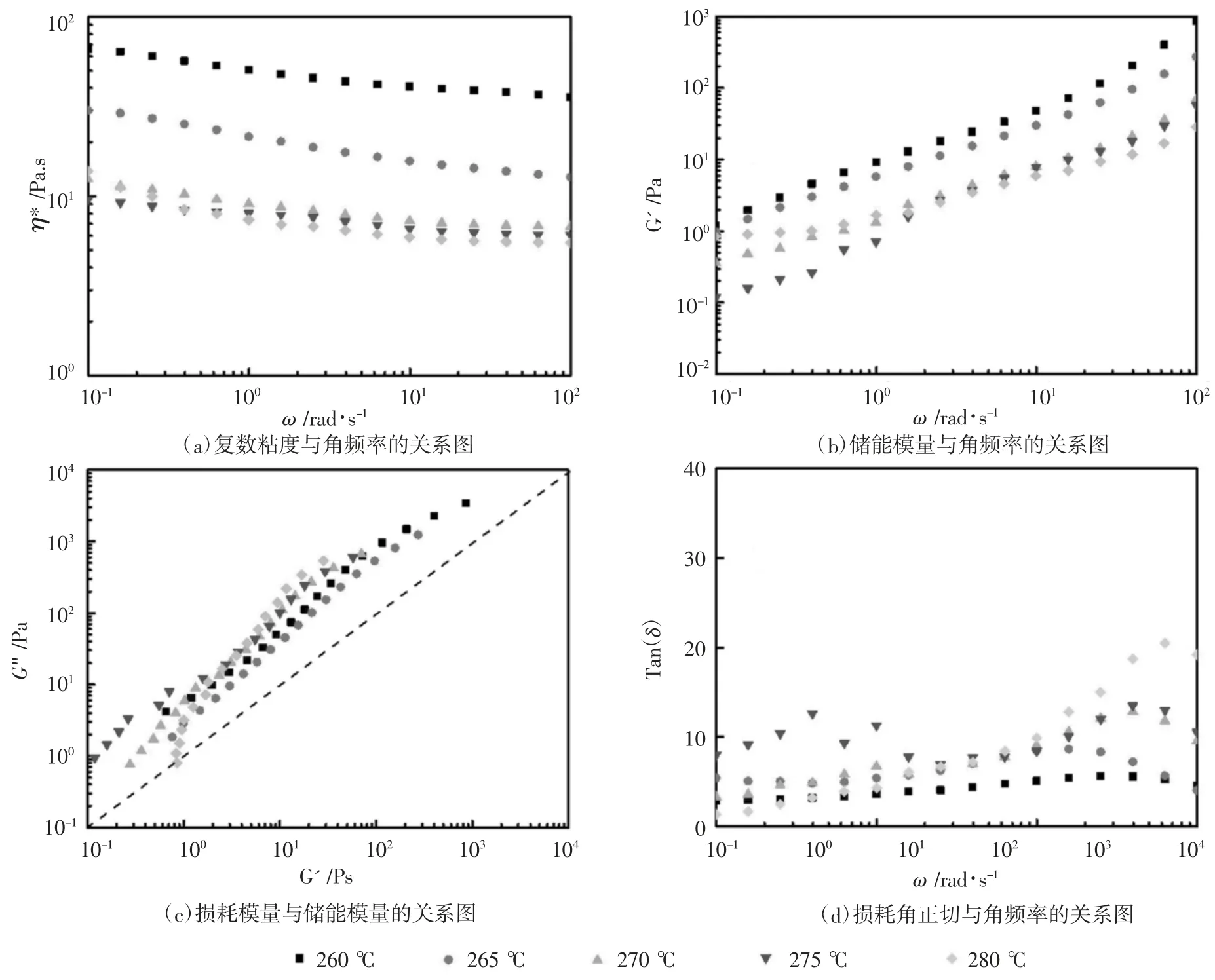

圖2是經過不同溫度和不同密煉時間擠出后的泡泡料的流變特性,在微型雙錐螺桿擠出機的擠出過程中,泡泡料的復數黏度隨之不斷升高的加工溫度表現出下降趨勢,而整個擠出時間較短,說明泡泡料的分子鏈容易在較高溫度下發生斷裂從而表現為復數粘度的降低,而在較低溫度下分子量可以較好地保持。在相同溫度下,泡泡料通過在微型雙錐螺桿擠出機密煉來模擬大型雙螺桿中的流變性能和結構性能的變化情況,從圖2可以看出泡泡料的復數粘度隨著密煉時間的增加而進一步下降,說明經過密煉加工泡泡料易在熱機械的作用下發生降解,且密煉時間越長,泡泡料的粘度越小,降解越嚴重。因此,泡泡料的加工過程中要嚴格控制其加工時間與及加工溫度。

圖2 不同加工條件下的泡泡料的復數粘度與角頻率的關系圖

2.2 泡泡料的“微醇解-自縮聚”

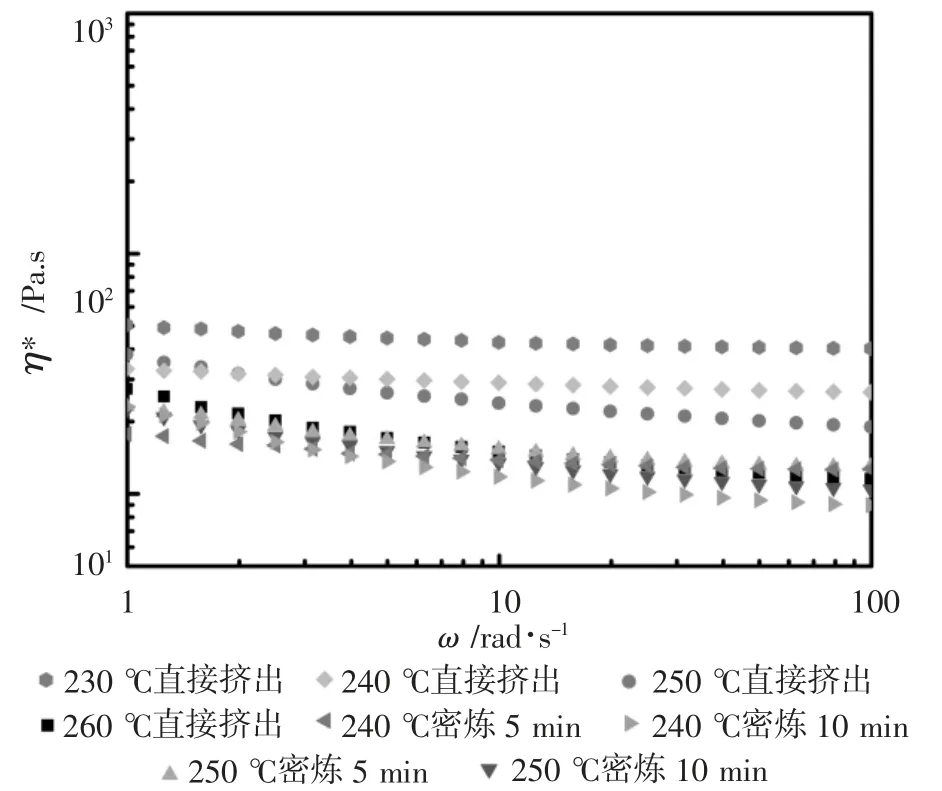

利用雙螺桿擠出機,在熱機械和乙二醇共同作用下對泡泡料進行原位微醇解,獲得低粘度聚酯熔體,經過過濾網過濾除雜后,被置入自縮聚反應釜中進行反應,縮聚增粘同時脫揮小分子雜質,最后送入紡絲機紡絲。此工藝主要由擠出機、增粘反應釜、熔體輸送、紡絲等幾個工序組成,可實現纖維源再生聚酯單絲的連續化制備,如圖3所示。

圖3 泡泡料“微醇解-自縮聚”的工藝流程示意圖

對比了泡泡料、“微醇解”反應后的聚酯、經“微醇解-自縮聚”反應后的再生聚酯顆粒和紡絲級PET 原生粒料的特性粘度、熔體流動速率和熱性能,并對最終的單絲產品性能進行測試表征。

2.2.1 特性粘度和熔體流動速率

在PET 工業化紡絲過程中,特性粘度是衡量聚酯品質的重要指標,也是在指導實際生產過程中最常用的參數。一般來說,聚酯的特性粘度要達到0.64 dL/g及以上才具備可紡性能,從表1可知,泡泡料的特性粘度僅為0.58 dL/g,這是因為泡泡料是由廢舊PET 紡織品經過半熔融致密化得到,其中含有的小分子紡絲助劑雜質以及降解都會導致粘度的下降。在雙螺桿擠出機熔融塑化過程中加入少量乙二醇,可加劇泡泡料降解,熔體的特性粘度降為0.30 dL/g,下降超過一半。熔融降解過程受到乙二醇分子與酯鍵碰撞幾率和乙二醇分子能量的影響[10]。經過“微醇解-自縮聚”后,泡泡料的特性粘度提升至0.65 dL/g,雖然略小于紡絲級PET 粒料的特性粘度0.68 dL/g,但也具備了良好的可紡性能,可直接紡絲得到再生聚酯單絲。再生聚酯顆粒的熔體流動速率(MFR)降低至16.45 g/10 min,流動性較好,滿足紡絲要求。

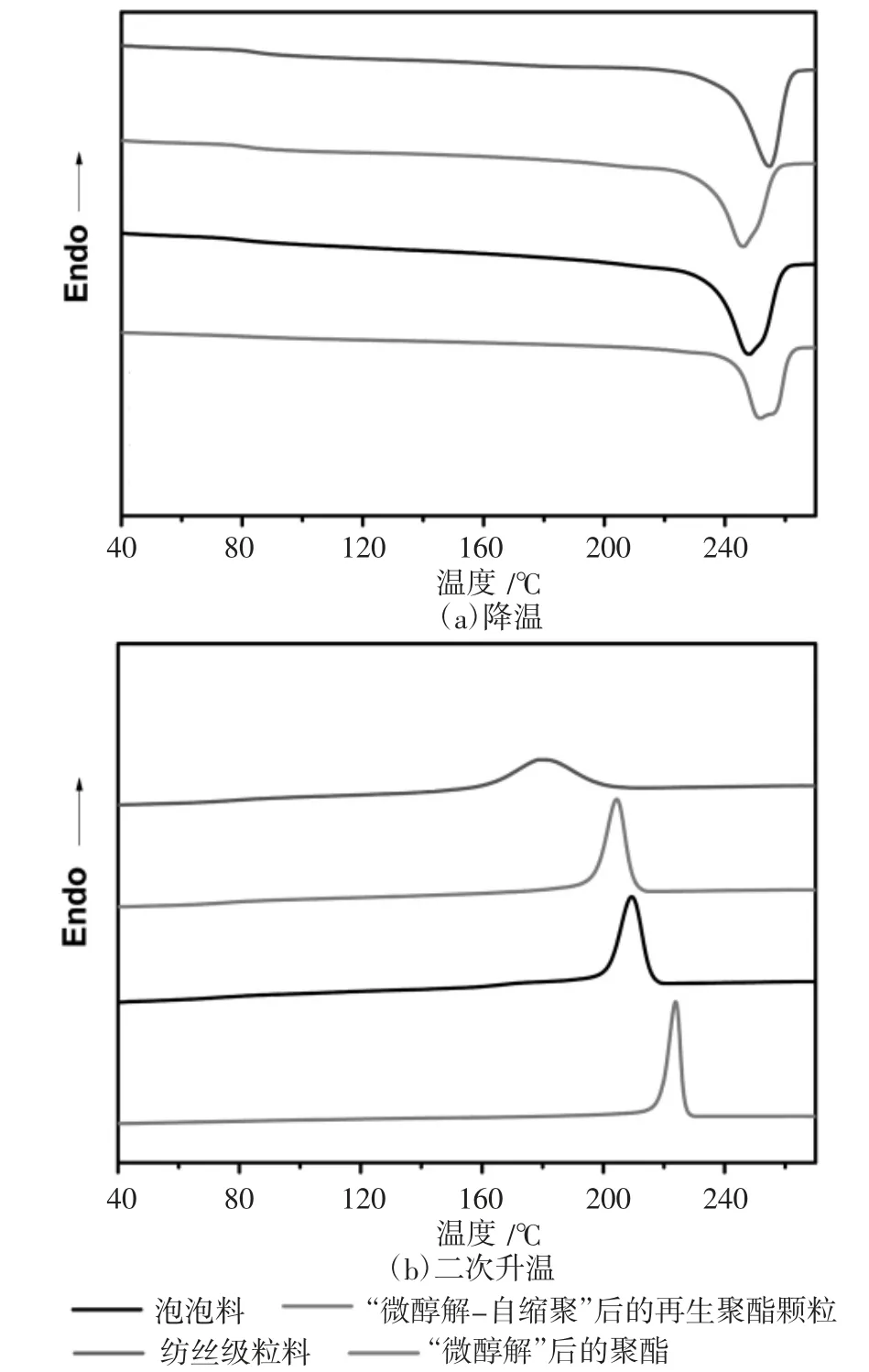

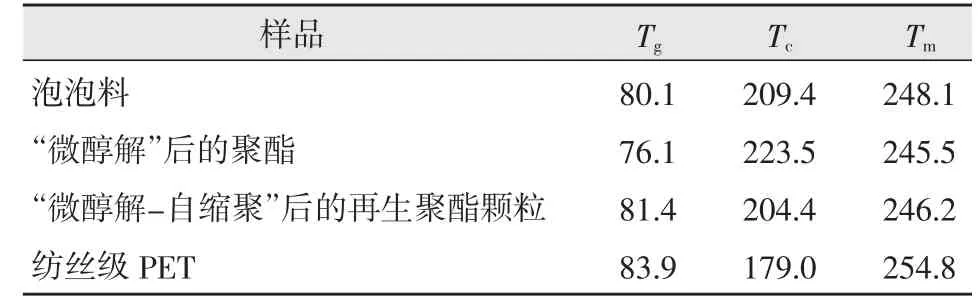

2.2.2 示差掃描量熱分析

圖4是各類再生聚酯樣品的DSC 曲線,表2是由DSC 曲線得到的玻璃化轉變溫度(Tg)、結晶溫度(Tc)和熔融溫度(Tm)。從圖4及表2可以看出,再生聚酯顆粒的結晶溫度為204.4 ℃,比原生聚酯(179.0 ℃)高了25.4 ℃,這是因為一方面再生聚酯顆粒的分子鏈段較原生聚酯略短,另一方面在回收過程中不可避免存在的一些雜質作為成核劑促進了結晶,使其結晶溫度升高。經過“微醇解”處理后的聚酯,熱結晶溫度提高和玻璃化轉變溫度降低主要是由于降解導致的分子量降低造成的。

圖4 聚酯樣品的DSC 曲線

表2 聚酯樣品的DSC 數據 ℃

2.3 泡泡料單絲性能

對經過“微醇解-自縮聚”反應處理后的再生聚酯顆粒進行紡絲,得到再生聚酯單絲,表3為單絲性能。從表中可以看出,單絲性能的各項指標均達到國家標準。以此產品為原料,生產拉鏈的中線,得到的拉鏈性能滿足QB/T 2173—2014。

表3 再生聚酯單絲性能

3 結論

通過使用旋轉流變儀測試了泡泡料的流變性能,并研究了影響泡泡料的分子結構流變性能因素,結果顯示,泡泡料對加工溫度的敏感度較高,易在較高溫度下發生降解。隨后采用雙螺桿擠出機對泡泡料進行“微醇解”預處理,在“微醇解”階段將泡泡料與乙二醇共混后加入雙螺桿擠出,可以有效提高醇解發生速率,實現對泡泡料的連續微醇解,乙二醇添加量為1%時,特性粘度下降至0.30 dL/g,提高熔體流動性。將經微醇解處理后的聚酯熔體投入反應釜中進行“自縮聚”反應,最終可以獲得具有可紡性的聚酯熔體。泡泡料經“微醇解-自縮聚”反應處理后,特性粘度提升至0.65 dL/g,熔體流動速率降至16.45 g/10 min,而且熔體的雜質減少,可直接用于聚酯單絲的生產。