連續合成乙酸正丙酯工藝中反應與分離的平衡*

夏智軍,馮 烈,陳云斌,鄭豐平,陳新志

(1 臺州學院醫藥化工與材料工程學院,浙江 臺州 318000;2 浙江建業化工股份有限公司博士后工作站,浙江 杭州 311600;3 浙江大學化學工程與生物工程學院,浙江 杭州 310028)

作為重要的化工原料,乙酸正丙酯已廣泛應用于涂料、油墨與油漆等多種領域。迄今為止,硫酸連續酯化工藝已成熟應用于乙酸正丙酯的工業生產。該工藝將酯化、脫水與脫酸(產品純化)三者融合于一體。相比于早期的間歇工藝,它不僅增加了反應效率,同時顯著減少了單位產量的能耗[1-3]。由于迄今為止仍未找到活性較為理想的固相催化劑,該工藝的酯化反應仍采用硫酸做催化劑[4-5]。因此,該工藝不同于反應精餾,其酯化反應在精餾塔釜進行,而非精餾柱。

再者,反應原料(乙酸、正丙醇)和產物(乙酸正丙酯)均能與水形成共沸物,增加了精餾脫水和脫酸的難度[6-7]。因而,本文為提升連續酯化效率,對塔釜內的反應與分離的平衡進行了實驗研究。對硫酸催化乙酸與正丙醇連續合成乙酸正丙酯工藝進行了優化,探究了多種連續酯化條件的作用規律,為工業合成乙酸酯提供有益的參考。

1 實驗部分

1.1 儀器與試劑

氣相色譜分析儀,Shimadzu,GC-2018;微注射泵,上海蘭德電子儀器股份有限公司;溫度記錄儀,杭州美控科技股份有限公司;ZNHW智能數顯磁力加熱攪拌器,河南金博儀器制造有限公司;精餾填料柱與回流冷凝器,定制加工。

乙酸,正丙醇,乙酸正丙酯,乙醇采購于上海阿拉丁生物科技股份有限公司,硫酸采購于中國國藥試劑股份有限公司。以上所有試劑均為分析級,所用水為二次蒸餾水。

1.2 實驗方法

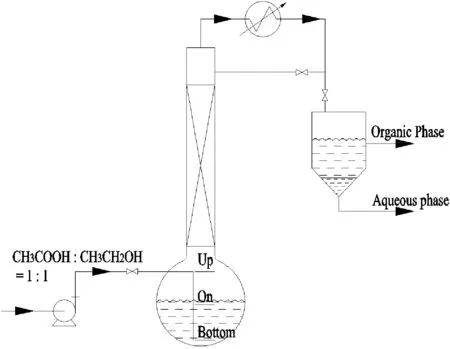

按照文獻描述的方法[8]進行連續酯化實驗,實驗裝置如圖1所示。具體實驗流程如下:稱取一定比例的乙酸與正丙醇100 g,然后加入一定量的催化劑硫酸,混合均勻后,倒入精餾塔釜中;然后對塔釜進行預熱(常壓),同時開啟塔頂冷凝器的冷卻水,進行冷凝;當塔頂冷凝器出現液體回流時,開始以一定體積流量加入乙酸和正丙醇(摩爾比為1:1)的混合原料;經過30 min全回流,設定回流比為1:1;開啟分流裝置;塔頂冷凝出料經收集后,靜置分層;每隔60 min對油相進行一次取樣分析。

圖1 連續酯化實驗裝置圖

2 結果與討論

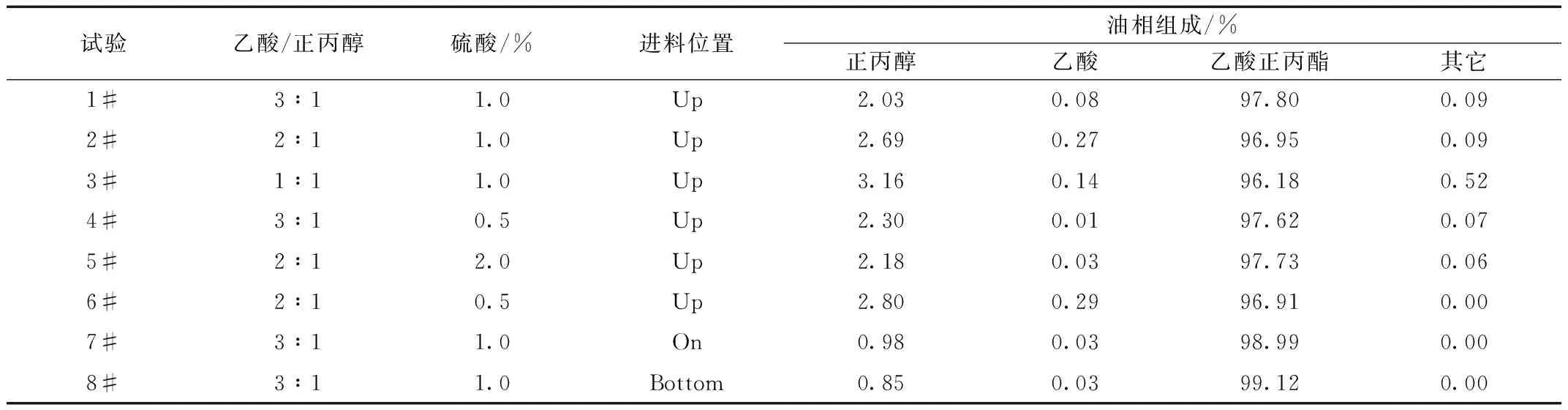

2.1 初始條件優化

在連續酯化工藝流程中,初始工藝條件對酯化產率、提純與能耗影響較大。表1列出了塔釜內酸醇比、催化劑用量,進料位置的影響。對比1#、2#與3#,隨著初始進料酸醇比的增大,塔頂油相中乙酸正丙酯的濃度隨之增加。由于酯化為可逆反應,可以自發進行[9-11],增加酸醇比有利于反應向正方向移動,從而提高了正丙醇的總轉化率。然而,釜液內過高的乙酸濃度,對脫酸是不利的。

表1 初始條件對連續酯化的影響

對比5#、2#與6#,催化劑硫酸的使用量逐次減半,正丙醇的總轉化率變化不大,僅有略微減小的趨勢。然而,對于連續酯化反應,催化劑含量的降低,塔釜的反應速率隨之下降,單位時間得到的乙酸正丙酯量顯著減少。在實驗過程中,可以發現因乙酸正丙酯產量不夠導致的塔頂溫度劇烈波動。再者,在反應9 h后,隨著催化劑含量的增加,酯化釜內釜液顏色隨之加深,這主要是由于濃硫酸具有極強的氧化性與脫水性,易導致副反應的發生[12-13]。

為了盡可能使正丙醇優先參與酯化反應,而非從酯化釜內分離,以提高正丙醇的總轉化率,對不同進料位置(酯化釜上部、中部與底部)的影響進行了考察。對比樣品1#、7#與8#,可知連續加料的位置的影響較大。由于在常壓下正丙醇的沸點為97.2 ℃,正丙醇-水共沸物的沸點87.7 ℃,以及正丙醇-水-乙酸正丙酯共沸物的沸點為82.1 ℃,均低于反應溫度[7,14]。因此,在酯化釜上部加料,部分正丙醇優先蒸發,而分離出酯化釜。而在中部或底部,可以使其優先參與反應。由此可見,優化連續進料的位置或進料方式,延長原料(尤其是正丙醇)在釜液中的停留時間,加強進料的分散強度,可以顯著提高連續酯化的轉化效率。

此外,為使進料后原料盡快參與反應,還對酯化釜增加了磁力攪拌裝置。實驗結果顯示,正丙醇的總轉化率影響不大。然后攪拌后,由于有更多的液體濺出到酯化釜內壁,液滴在壁面蒸發,硫酸的濃度增大,加劇了液滴副反應,最終使得酯化釜內部殘留了大量的黑色膠狀物,并且釜液顏色變得更深。

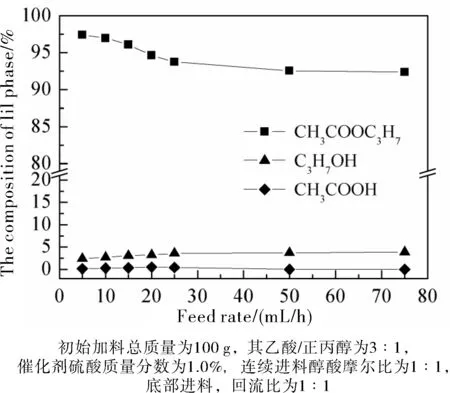

2.2 連續加料條件的影響

在乙酸正丙酯的連續生產過程中,酯化反應速率與精餾的分離速率不匹配,會導致整個體系的波動。最明顯的特征是塔釜液位與溫度的忽高忽低,容易引起體系的不穩定。同時,過低的液位與過高的反應溫度均會加劇硫酸引起的副反應。圖2顯示了不同連續加料量引起的塔頂油相組成的變化。由圖可知,隨著連續進料量的增大,空速隨之增大,生成的乙酸正丙酯不能及時分離出,在塔釜內聚集,致使酯化反應向逆反應方向移動,一定程度上抑制了正丙醇的轉化。過高的空速也會導致正丙醇未優先參與酯化反應,而從酯化釜內分離出。這些均引起了塔頂產品中正丙醇含量的增加。

圖2 連續加料流量對連續酯化的影響規律

再者,若乙酸與正丙醇按化學反應計量比1:1進料,由于塔頂粗酯中除乙酸正丙酯以外,還含有一定量的醇與水,乙酸濃度接近0,從而導致了未參與反應的乙酸在塔釜富集。圖3呈現了改變連續進料正丙醇與乙酸配比(簡稱“醇酸比”)后,塔頂出料與塔釜釜液組成的變化情況。隨著連續進料中正丙醇含量增加,塔頂出料中正丙醇含量隨之增大,而乙酸的濃度隨之降低,乙酸正丙酯的含量變化不大。塔釜釜液組成中,乙酸正丙酯、水與正丙醇的濃度具有明顯增大的趨勢,乙酸的濃度也隨之降低。這主要有以下兩方面的原因:一方面,塔釜中乙酸濃度的增加,使得乙酸更難被脫除;另一方面引起塔釜溫度的升高,分離速率加快,正丙醇更易被分離,而非參與酯化反應。為此,連續進料需維持醇略微過量。

圖3 連續加料醇酸比的影響規律

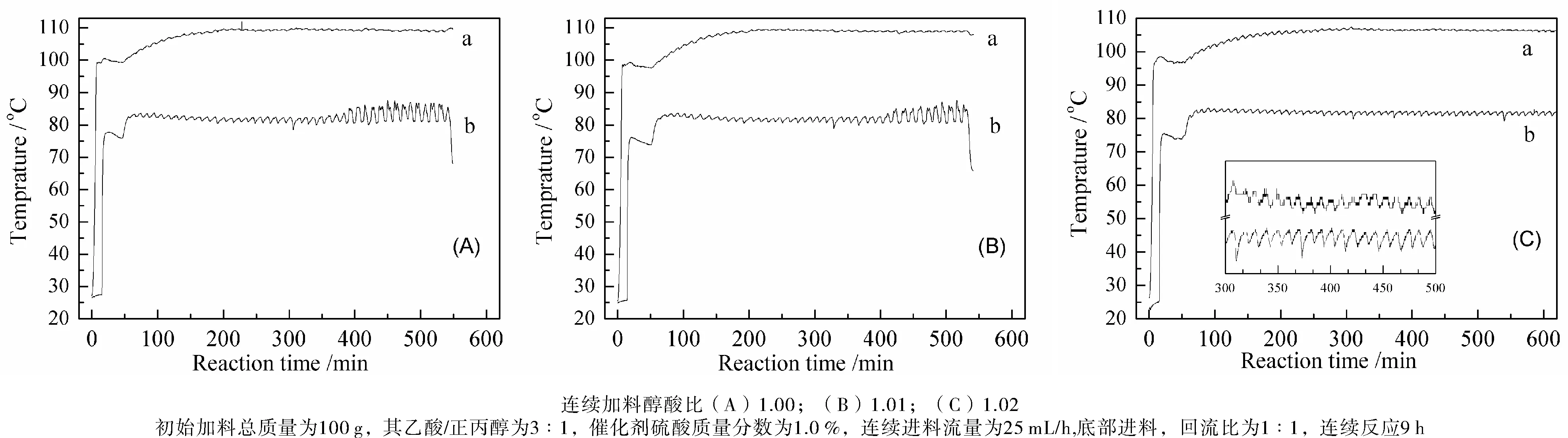

圖4 連續酯化溫度的變化規律

由于實際操作過程中,連續酯化塔釜與塔頂的壓力是不變的,釜液或塔頂出料的組成與其溫度存在一一對應的關系。如圖4所示,在反應剛開始階段,塔釜快速升至反應溫度100 ℃(釜內含有乙酸、乙酸正丙酯、正丙醇、水,以及硫酸等),隨后反應產生的蒸汽進入脫酸塔。蒸汽到達塔頂后,塔頂溫度升到82 ℃,接近酯-醇-水三元共沸物的沸點。三組實驗的塔釜溫度、塔頂溫度均近似相等,表面三者的餾出物中產品純度相近。塔釜溫度與塔頂溫度均存在出現明顯的波動。放大溫度變化曲線(圖4C),可以發現塔釜溫度與塔頂溫度變化趨勢基本一致,并且溫度變化波峰出現間隔大約為10 min,遠大于實驗儀器的響應時間。這預示著反應速率與分離速率存在著明顯的此消彼長競爭關系。隨著連續酯化的進行,醇酸比為1的這組實驗塔頂溫度最早出現劇烈波動,說明反應速率與分離速率的平衡距離加大。醇酸比為1.02的這組實驗在整個連續酯化10 h內均能夠保持溫度的平穩。這進一步證實了連續進料中醇酸比略高有利于整個體系的穩定。

3 結 論

酯化釜內反應效率與脫酸塔的分離效率息息相關。乙酸正丙酯從傳統的間歇工藝轉換到現有的連續生產工藝,酯化轉化的速率受到原料在塔釜中停留時間的限制。宜增加連續過程中原料在塔釜中的停留時間,或改善原料進入塔釜的分散效果,來加快酯化反應,減少正丙醇未經反應而產生分離。同時,宜嚴格控制塔釜溫度,盡可能減小塔釜溫度波動(即組成變化),確保塔釜的酯化速率與脫酸的分離速率的平衡。為維持進料與出料的質量守恒,原料應維持正丙醇與乙酸摩爾比略大于化學反應計量比(1:1),從而維持整個工藝系統在高效狀態下穩定,減少因系統參數波動而引發的產能降低。