鑄鐵熱母液洗滌塔在煅燒系統上的應用

李敬輝

(連云港堿業有限公司,江蘇 連云港 222042)

連云港堿業有限公司有5臺熱母液洗滌塔,原始設計為碳鋼熱母液洗滌塔,經過長周期的運行,塔體腐蝕嚴重,泄漏點較多,工作狀況惡化,傳熱效率下降,給純堿生產造成極大的安全隱患。2008年、2013年、2018年、2020年分別將輕灰4#、1#、0#、3#熱母液洗滌塔材質由碳鋼更換為鑄鐵,下面主要對碳鋼與鑄鐵材質的熱母液洗滌塔對比分析。

1 碳鋼熱母液洗滌塔

1.1 設備結構及性能簡述

碳鋼熱母液洗滌塔為篩板塔,直徑φ3200,塔高度15 904 mm,塔體材質Q235-A;塔內有三層篩板,玻璃鋼材質,厚度12 mm;塔頂有絲網除沫器(DN3200×150)裝置,液體分布器,因進入熱母液洗滌塔的氣體溫度較高,內部填充瓷環填料;工字梁2根,材質0Cr18Ni9Ti,支撐板16塊,材質A3;支承圈2套,規格分別為φ3196/φ2996(δ=12),φ3196/φ3076(δ=12)。

爐氣從塔底部進氣,從塔頂部出氣,冷母液從塔的上部進液,從塔的下部出液,爐氣與冷母液在塔內逆流直接接觸洗滌爐氣,同時達到預熱冷母液的目的。

1.2 設備缺陷

經過多年運行后,碳鋼熱母液洗滌塔設備主體出現很多缺陷問題,主要問題如下:

1)含有大量Cl-母液在爐氣攪動下對碳鋼設備內表面產生沖刷腐蝕作用,爐氣量的波動,使填料層產生浮動,設備內表面形成氧化鐵腐蝕層不斷產生脫落更新,加劇了腐蝕作用,造成塔體腐蝕嚴重,塔體多處漏液,已進行過多次補焊。

2)隨著輕灰蒸汽煅燒爐技改更新改造后生產能力由原設計日產800 t提高至920 t以上,爐氣量明顯上升,塔內氣速提高,導致爐氣對塔壁、內置件的沖刷以及填料浮動剝蝕更加嚴重,造成塔內部構件腐蝕嚴重,柵板、液體分布器、支撐架等隨時有斷裂坍塌的隱患。

3)隨著作業時間的延長,塔壁及進液鑄鐵管道腐蝕過程產生的大量氧化鐵殘渣,造成塔內瓷環填料堵塞,填料層阻力明顯上升,并影響爐氣在母液洗滌塔內的正常傳質傳熱效果,也影響輕灰蒸汽煅燒爐長周期穩定運行。

2 鑄鐵熱母液洗滌塔

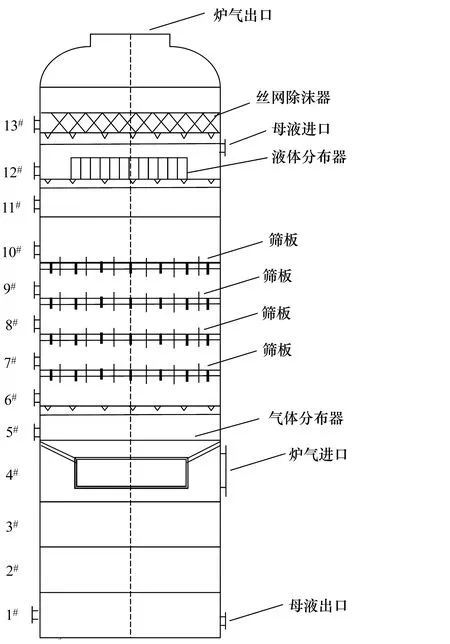

鑄鐵熱母液洗滌塔為篩板塔,塔直徑φ3000,塔高度15 904 mm,塔體材質HT250;13層塔圈,法蘭連接;塔內有四層篩板,材質Q235-A;塔頂有絲網除沫器(DN3000×150 mm)裝置,液體分布器,材質玻璃鋼δ=20;塔底部有氣體分布器。

鑄鐵熱母液塔示意圖如圖1所示。

圖1 鑄鐵熱母液洗滌塔示意圖

3 技改成鑄鐵熱母液洗滌塔

因鑄鐵材質其強度、耐磨性、耐熱性均較好,可用于要求高強度和一定耐蝕能力的泵殼、容器、塔器、法蘭、填料箱本體及壓蓋、碳化塔、硝化塔等;因熱膨脹系數小,可以加工出精度更高的配合間隙,其受熱變形量較小,常使用于高溫場合;成本低,壽命長,反復利用率高。

我公司從2008年至2020年分別對5臺碳鋼熱母液洗滌塔進行逐臺更換為鑄鐵塔,已更換完成4臺。因鑄鐵塔噸位較重,在舊碳鋼塔拆除,新塔安裝施工過程中,制定了詳細的施工安裝方案。熱母液洗滌塔進口管線閥門由普通漿液閥改造更換成電動漿液閥,大大提高閥門開關速度,將熱母液洗滌塔的液位控制在20%~80%,以延長氣液交換時間,熱母液溫度由原來的65 ℃提高到73 ℃左右。

4 改造后效果

鑄鐵熱母液洗滌塔塔體耐磨性、耐腐蝕能力增強,塔體沖刷腐蝕漏點徹底消除;輕灰爐在45 t/h作業量情況下,熱母液塔阻力降由原來的3.523 kPa(350 mmH2O)降為1.931 kPa(200 mm H2O),與碳鋼填料塔相比,高負荷生產下的阻力較小,具有較好的通氣能力;出氣溫度由原來的70 ℃降為60 ℃左右,達到生產工藝控制范圍;出液溫度由原來的65 ℃漲到73 ℃左右,高于同等作業狀況下的填料塔8 ℃左右,傳質傳熱效果優于填料塔;熱母液塔由原來檢修1次/6月延長到1次/24月,甚至更長時間;系統停車大修期間對塔內部檢修時,因鑄鐵塔內部無瓷環填料,只是多了一層篩板,檢查時間由原來6 h/1次減少為1 h/1次。