基于占空比測量的谷物聯合收獲機產量監測系統研究

金誠謙 蔡澤宇 楊騰祥 劉 政 印 祥 達飛鵬

(1.農業農村部南京農業機械化研究所, 南京 210014; 2.山東理工大學農業工程與食品科學學院, 淄博 255000;3.東南大學自動化學院, 南京 210096)

0 引言

精準農業(Precision agriculture, PA),通過對耕種、植保、收獲等環節的掌握和管理,達到形成良性農業生產系統的目的[1]。收獲環節中作物產量分布數據是評價農業生產效果的重要指標,依賴于不同載體的產量監測方式很多,包括無人機圖像[2-3]、無人機高光譜[4-5]、遙感[6-7]、聯合收獲機產量監測[8-10]等。其中無人機圖像、無人機高光譜與遙感都是利用較強的特征對應關系建立特征值與產量的相關模型,方法受構建的模型和采集的數據質量影響較大。而聯合收獲機是谷物收獲環節的直接參與者,通過對聯合收獲機作業過程的瞬時產量監測,可以準確獲得大田中作物產量分布的實時信息。

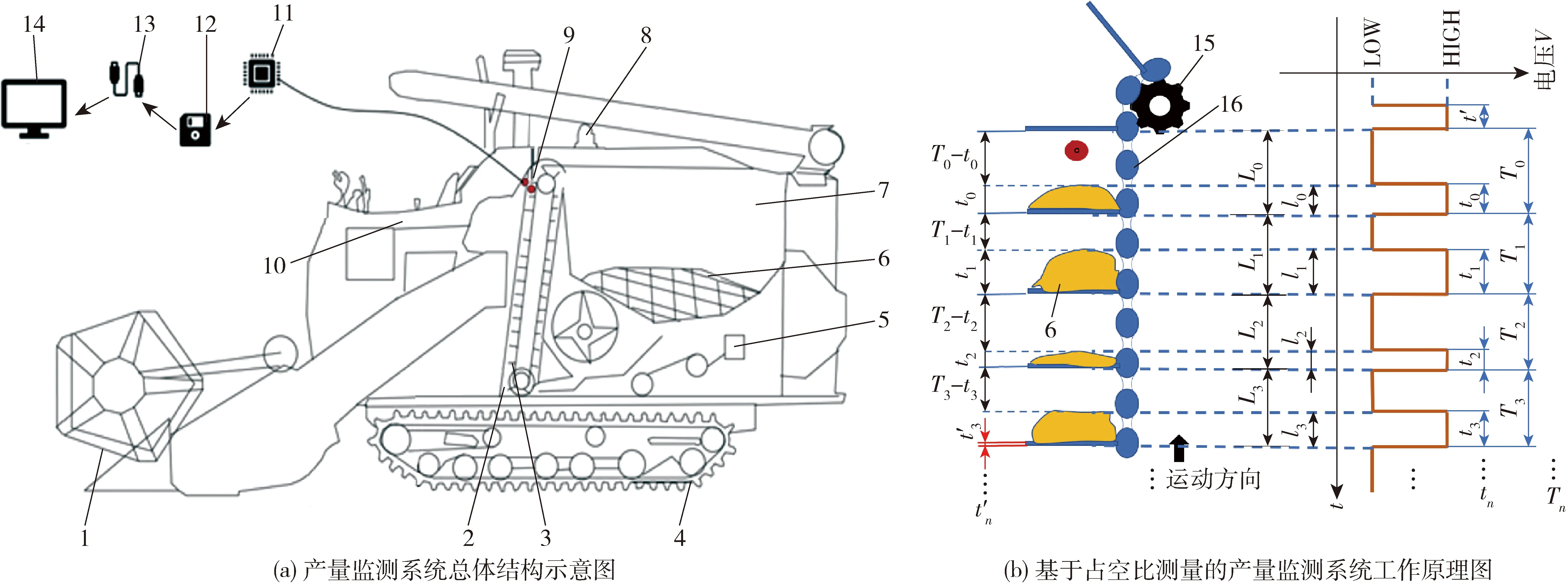

圖1 基于占空比測量的谷物聯合收獲機產量監測系統結構圖與原理圖Fig.1 Principle of grain combine yield monitoring system based on duty cycle measurement1.割臺 2.升運器 3.刮板 4.底盤 5.脫粒清選裝置 6.谷物 7.糧倉 8.GPS定位傳感器 9.對射式光電傳感器 10.駕駛室 11.數據處理單元 12.數據存儲單元 13.數據傳輸單元 14.顯示終端 15.齒輪 16.鏈條

聯合收獲機產量監測系統關鍵技術包括:產量測量技術[11]、收獲損失測量技術[12-13]、谷物含水率測量技術[14-15]、產量圖構建技術[16-17]、產量圖解讀與應用技術[18]。其中產量測量技術是產量監測系統的核心技術之一,20世紀80年代以來,歐美等國對產量測量技術進行了大量的研究,分別提出了質量流量式產量監測系統和體積流量式產量監測系統,使用的傳感器包括壓力式傳感器、扭矩傳感器、應力測量傳感器、γ射線或X射線傳感器、超聲波傳感器、電容式傳感器、相機、激光傳感器等。為了探討不同的傳感器和測量方式的優劣,研究人員對不同的產量監測系統進行了誤差分析與相關對比試驗。研究表明,不同測產方式的測量誤差不存在明顯差別,主要誤差來源包括:不校準誤差、傳感器響應誤差、谷物含水率測量誤差、谷物流分布不均帶來的誤差。國內自20世紀90年代末,部分科研院所分別對測產理論、測產裝置、系統優化、誤差修正等關鍵技術開展了大量的研究和試驗[19-21]。其中在沖量式產量測量方法及裝置優化方面取得了顯著成果,包括平行梁沖量式流量傳感器設計[22]、基于回歸差分信號處理方法的雙板式沖量傳感器設計[23-25]、自適應噪聲對消算法[26]、均值濾波算法等[27]。

雖然沖量式測產方式平均測量誤差小于5%,但是受裝置安裝難度、維護成本、移植性等影響,尚未得到商業化應用。我國在非沖量的產量測量方法上研究較少,且在產量監測系統中大都采用轉速測量傳感器,成本高、易出現故障。本研究擬采用安裝簡單、維護方便的對射式光電傳感器,基于占空比測量的方法,通過產量計量模型的計算,實現谷物聯合收獲機作業過程中產量信息的實時測量。

1 基于占空比測量的谷物產量監測原理

產量監測系統總體結構如圖1a所示,包括:對射式光電傳感器、GPS天線、數據處理單元、數據存儲單元和可視化終端。在聯合收獲機作業過程中,谷物由割臺喂入然后進入脫粒清選裝置,再經水平運輸器輸送至升運器的底部。隨后谷物由刮板提升并輸送至糧倉,當刮板上谷物經過并遮擋住對射式光電傳感器發射端的近紅外光時,PNP型傳感器的輸出電壓信號由低電平轉變成高電平(NPN型相反),當刮板上谷物遠離后,傳感器的電壓信號又恢復為低電平,如圖1b所示,圖中ln為谷物堆積的高度,tn為谷物經過光電傳感器的時間,Ln為連續兩個刮板之間的距離,Tn為連續兩個刮板經過光電傳感器的時間,t′n為刮板經過光電傳感器的時間,通過對采集到的信號進行處理,利用計量模型最終得到聯合收獲機中谷物進入糧倉的瞬時產量。

在升運器工作中,考慮到刮板與鏈條之間為剛性連接,因此刮板與刮板之間的距離Ln基本相等,刮板到刮板的運動時間Tn也基本相等。即使由于加工工藝、安裝過程中存在誤差或是刮板存在變形,都不影響刮板運動一圈的周期T和其對應行程L,其中周期T=T1+T2+…+Ti,i為刮板的總數量。因此,通過測量高電平在周期下的累計占空比∑(tn/Tn),再經過處理可以獲得谷物的產量,此外考慮到刮板厚度會對占空比測量值tn/Tn產生影響,如圖1b中t′3所示,為消除刮板厚度的影響,通過預先測量刮板厚度對應的占空比t′n/Tn,最后在谷物產量測量中進行修正。根據產量監測系統的工作原理,占空比測量值tn/Tn與產量Y關系為

(1)

式中f——占空比對應的高度與產量的計量模型

tn/Tn——系統測量占空比

t′n/Tn——刮板遮擋占空比

∑Ln——Tn周期下刮板的運動距離,一定周期內∑Ln為定值

2 產量監測系統設計

2.1 硬件選型及設計

根據產量監測系統的原理,系統中使用的模塊和傳感器包括對射式光電傳感器、數據采集卡、非差分的GPS模塊和GPS有源天線。對射式光電傳感器為上海木西電子科技有限公司的PM8-T2MPB-Y3L2/C45型,其供電電壓為10~30 V,響應時間小于等于1 ms。數據采集卡為NI公司的USB-6001型,其具有4路差分、8路單端,ADC分辨率為14位,最大采樣率20 kS/s,輸入電壓量程±10 V。GPS/北斗定位模塊為信智能科技有限公司的HS6601型,工作電壓5~28 V,定位精度2.5 m,同時支持GPS定位和北斗定位。在硬件設計中,將對射式光電傳感器的電路、電源和GPS模塊設計為一體,其通過接口與各傳感器和便攜式計算機(PC)聯系,其結構如圖2a所示。其中,光電傳感器需安裝在升運器上,考慮到聯合收獲機作業中灰塵對傳感器的影響,在安裝支架設計中采用了圖2b的結構,方便從絲桿處打開和維護傳感器。

圖2 產量監測系統的硬件Fig.2 Voltage divider circuit of photoelectric sensor1.對射式光電傳感器接口 2.USB-6001型采集卡接口 3.便攜式計算機接口 4.GPS天線接口 5.GPS模塊 6.電源 7.光電傳感器處理電路 8.螺母 9.絲桿 10.對射式光電傳感器發射端 11.活動合頁 12.遮光罩 13.對射式光電傳感器接收端 14.支撐架

2.2 軟件設計

系統軟件由初始化模塊、校準模塊、數據采集和處理模塊、數據存儲模塊組成,流程圖如圖3所示。軟件運行后,根據用戶設定的采集板卡的物理通道、采樣時鐘、瞬時產量的記錄間隔和模擬信號采樣率等參數,系統進行初始化并等待用戶指令。隨后在校準模塊中,對聯合收獲機空載狀態下刮板厚度的占空比進行測量,用于系統對谷物高度的修正。在聯合收獲機進入田間作業后,軟件進入數據采集和處理模塊,程序對采集卡采集的電壓信號進行占空比計算,得到谷物高度對應的占空比。隨后系統將固定時間間隔內的累計占空比通過計量模型轉換為瞬時產量,同時計算得到作業以來的總產量。最后在數據存儲模塊中將時間、瞬時產量、總產量、經度、緯度、航速、航向等數據定時存入數據庫中。

圖3 產量監測系統軟件流程圖Fig.3 Framework and flowchart of yield monitoring system software

3 占空比測量值與產量的計量模型構建

3.1 EDEM仿真試驗

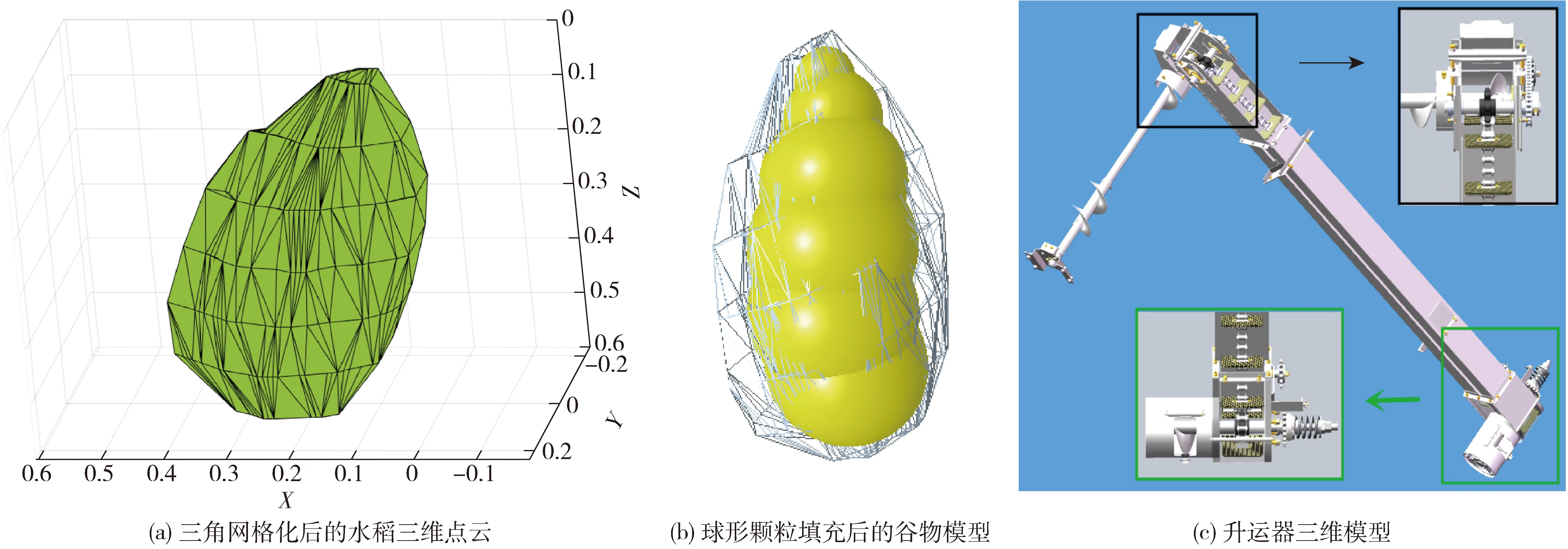

圖4 模型設計Fig.4 Model creation and import

為了建立軟件中占空比測量值與產量的計量模型,本文利用EDEM仿真軟件對谷物隨刮板運動時的堆積狀態進行分析[28-31]。在仿真計算求解之前,通過自制的三維點云掃描系統掃描出水稻表面的三維坐標,并獲得stl文件,如圖4a所示。隨后將stl文件通過EDEM顆粒模板導入,利用球形填充生成谷物顆粒(圖4b)。此外,利用SolidWorks對聯合收獲機升運器機械結構進行了建模(圖4c)。為了分析升運器不同傾斜角下谷物堆積狀態,將重力加速度g分別設置為與刮板運動方向平行、與刮板運動方向呈36.9°、與刮板運動方向呈45°共 3種情況,并分別進行求解。

水稻顆粒、鋼板、水稻芽種與鋼板的相互作用力學特性參數設置參考文獻[32-33],具體設置的參數如表1、2所示。

表1 EDEM中物性參數的設定值Tab.1 Physical parameters set in EDEM

表2 相互作用的力學參數設定值Tab.2 Mechanical parameters of interaction set

3.2 EDEM仿真結果

在EDEM Simulator計算結束后,對ANALYST中谷物在升運器上運動過程中的堆積分布進行觀察。在垂直方向運動中,重力加速度g與刮板運動方向平行時,無論是在糧食較少還是較多的情況下,谷物堆積的截面形狀都接近于長方形,如圖5a所示。在斜向36.9°方向運動中,谷物在刮板上的堆積如圖5b所示,其截面形狀接近于梯形。當升運器與水平面的傾斜角度呈45°時,谷物在刮板上的堆積如圖5c所示,此時谷物堆積的截面中梯形頂部的角度越來越大。認為理想狀態下,谷物堆積的頂部平面與水平面平行。

圖5 不同傾斜角下谷物堆積的仿真結果Fig.5 Simulation results of grain accumulation at different inclination angles

3.3 占空比測量值與產量計量模型的理論分析

根據EDEM仿真結果中的理想化模型,谷物堆積形狀如圖6所示[34-35]。谷物堆積模型可以分為3部分,下方的方體區域abfe-dijh、頂部的三棱柱區域dic-hjg和需要去除的刮板與鏈條鏈接的長方體區域klmn-oprq,谷物容積V計算公式為

圖6 谷物堆積理論模型Fig.6 Theoretical model of grain accumulation

(2)

已知刮板的長、寬分別為lab、lbf,升運器與水平面的角度為α,與鏈條固定的預留口長寬分別為lkl、lmn。光電傳感器安裝固定后,傳感器在刮板的位置距離刮板的邊緣長度lat也唯一確定。不同高度的谷物從傳感器前經過,產生了與長度lst對應的占空比η。因而根據本文的測量原理需要對lst與谷物堆積的容積關系進行建模。

刮板上的谷物體積計算公式為

(3)

從式(3)中可看出理想模型下谷物的堆積體積與光電傳感器的測量值lst之間存在線性關系。但本文的基于占空比的產量監測系統在空轉對刮板的厚度進行校準后,當lst為0時谷物的體積V也為0,式(3)中常數項的值為0。因此,系統中測量到的谷物質量m與lst對應的占空比η呈正比關系,公式為

m=kη

(4)

式中k——占空比與谷物質量的正比例系數

3.4 仿真結果下的理論分析與基于臺架試驗的計量模型構建

在獲得占空比測量值與產量的正比例關系后,通過臺架試驗擬合出正比例系數,得到式(4)中產量與累計占空比正比例系數。試驗臺架結構如圖7所示。試驗時,由電機通過帶傳動帶動螺旋輸送器轉動,糧食從糧箱橫向輸送至升運器,接著谷物隨著升運器內的刮板向上輸送。在升運器側壁上安裝有對射式光電傳感器,產量監測系統實時監測谷物的高度信號,測量占空比的同時,人工從頂部的出料斗旁的橫向螺旋輸送器出口處接糧,通過多次試驗獲得擬合數據。

圖7 試驗臺架結構圖Fig.7 Device for bench test1.糧箱 2.升運器 3.對射式光電傳感器 4.水分傳感器 5.電機 6.傳送帶 7.機架 8.運輸器

試驗于2020年9月2—4日在農業農村部南京農業機械化研究所實驗室完成,試驗中谷物選用安徽省南陵地區的帶殼早稻稻谷。用于試驗標定的稱量裝置選用凱豐K-FINE型商用臺秤,稱量范圍0~200 kg,分度值20 g,誤差50~200 g。考慮到不同轉速的影響,試驗分別在電機變頻器設定值10 Hz(190 r/min)、15 Hz(287 r/min)和20 Hz(385 r/min)3個轉速下進行了28、16、15組試驗,系統中累計占空比測量值與臺秤測量的谷物實際質量的數據如圖8所示。

圖8 不同轉速下臺架試驗建模數據與全局模型和局部模型的擬合曲線Fig.8 Fitting curves of modeling data and global model and local model of bench test at different rotating speeds

根據測量結果,使用SPSS軟件對累計占空比和谷物實際稱量質量進行擬合,參考理論公式(式(4))累計占空比和實際稱量質量呈正比關系,具有約束條件y=x=0。因此,在SPSS軟件回歸分析中,采用不帶常數項的線性回歸擬合。分別對190、287、385 r/min 3種轉速下的測量數據單獨進行了擬合,擬合結果分別為:

局部模型1

y=0.381x

(5)

局部模型2

y=0.400x

(6)

局部模型3

y=0.379x

(7)

最后對190、287、385 r/min 3種轉速下的全部測量數據進行了擬合,擬合結果全局模型為

y=0.386x

(8)

4個擬合曲線擬合效果顯著,決定系數R2分別為0.996、0.996、0.988、0.993,4個擬合曲線如圖8所示。

由圖8可以看出,在升運器轉速為190、287、385 r/min 3種情況下,占空比測量數據與實際谷物質量的數據基本一致,甚至圖中黑色與藍色線基本重合,轉速287 r/min時出現了微小偏差,其中擬合的差異可能是受樣本量的影響。

4 驗證試驗

4.1 模型臺架驗證試驗

模型臺架驗證試驗分別在190、287、385 r/min 3種轉速下進行了22、14、15組試驗。在原始占空比測量值的基礎上,對所有測量數據分別利用式(5)~(8)的全局模型進行了產量預測。對不同模型的預測值分析相對誤差,計算公式為

在實際問題中,閉環系統控制器性能主要考慮的指標是系統狀態的穩定性以及對系統外部參考的追蹤效果,而對系統消耗的能量要求并不嚴苛,故可增加LQR中對于系統狀態權重矩陣Q的比重。在此研究實例中,可選取:Qs=500Q,Rs=R,Ss=S。并借助Matlab中Care函數(Continuous-time Algebraic Reccati Equation),可求得閉環系統最優控制的狀態反饋矩陣:

(9)

式中Er——相對誤差mm——預測產量

mr——實際產量

轉速190、287、385 r/min下產量監測系統的測量數據、谷物實際質量、累計占空比、各個模型下預測值與真值的相對誤差計算結果分別見表3~5。

表3 轉速190 r/min下產量監測系統測量值Tab.3 Output monitoring system measured at speed of 190 r/min

表4 轉速287 r/min下產量監測系統測量值Tab.4 Output monitoring system measured at speed of 287 r/min

表5 轉速385 r/min下產量監測系統測量值Tab.5 Output monitoring system measured at speed of 385 r/min

4.2 臺架試驗結果分析

圖9 臺架試驗中不同模型計算值與真值相對誤差箱型圖Fig.9 Box diagram of relative error of bench test measurements in different model calculations

對表3~5中不同轉速下全局模型和局部模型的預測值與谷物實際質量的相對誤差如圖9所示。不同轉速下的平均數據如表6所示。

圖9表明,基于單一的光電式傳感器產量監測系統,對小質量的谷物進行單次測量時會存在較大誤差,最大隨機誤差可能超過15%。圖9中的中位數以及不同模型下的平均相對誤差表明,占空比與產量的正比例模型在一定測量次數后,誤差保持穩定,最大相對誤差不超過10%,平均相對誤差小于5%。由表6可以看出,對于某一轉速,在該轉速下數據擬合的局部模型中,誤差比全局以及其他轉速下的擬合模型誤差小,如190 r/min在局部模型1、287 r/min在局部模型2中相對誤差僅為-2.01%和-1.80%;但385 r/min在局部模型3中的誤差達到-7.12%,說明轉速對模型構建有影響,誤差依賴于校準數據的準確性。全局模型雖然在特定轉速下的誤差不如該轉速下的局部模型,但全局模型在不同轉速下的平均誤差較小,3個轉速下的平均相對誤差分別為-0.73%、-5.24%和-5.40%。

表6 不同模型下3種轉速時測量值的誤差統計Tab.6 Statistics of errors of measured values under different models at three speeds

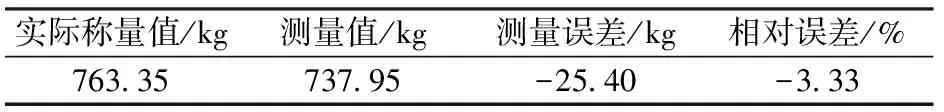

考慮到轉速變化導致產量監測系統和模型存在誤差,對51個測量樣本的總產量利用全局模型進行預測并計算得到整體誤差和相對誤差,結果見表7。

表7 全局模型下臺架試驗數據總體誤差Tab.7 Error of forecast value of total grain under bench test data

結果表明,在聯合收獲機實際作業過程中,即使存在轉速的變化,對基于占空比測量的產量監測傳感器與其模型的影響很小。雖然測量裝置在測量小體積谷物質量中具有較大不確定性,但是在累計產量的統計中具有極高的準確性,以臺架試驗的數據為例,轉速190 r/min的測量數據在局部模型2中的最大相對誤差達到18.4%,此時單次谷物質量小于60 kg;以不同轉速下的整體數據為參考,單次測量的最大誤差不超過8%,此時谷物總質量小于200 kg;而在51組樣本的總體數據中,系統的測量誤差小于4%,此時谷物質量小于500 kg;說明在實際使用中,可以增加校準次數,通過修正產量監測系統中的模型系數,提高產量監測系統的準確度。

4.3 產量監測系統大田性能驗證試驗

圖10 大田試驗的聯合收獲機和產量監測系統安裝圖Fig.10 Installation of combine harvester and yield monitoring system in field trial

大田試驗前,預先對傳感器實時電壓進行了監測,發現產量監測系統存在少量的異常信號。在沒有干擾的理想狀態下,光電傳感器在聯合收獲機中的電信號應該如圖11a、11b所示。但分析TDMS數據中的信號,發現作業中會存在3種異常信號:①出現在刮板經過后,呈現為較長高電平后出現短暫脈沖信號(圖11c)。②出現在刮板經過之前,呈現為短暫脈沖信號在較長脈沖信號前(圖11d)。③隨機出現的較長的電平信號(圖11e)。

從試驗前的數據中隨機抽取連續一段時間內的波形進行分析,3種誤差數量統計如表8所示。

異常波形出現的概率分別為0.33%、0.34%、0.45%,所有異常脈沖占總脈沖數量的1.12%,所有的誤差都會導致傳感器測量值偏大。3種異常信號可能來源包括:糧食從刮板縫隙掉落,導致的短暫脈沖信號;谷物中植物莖稈等雜質對傳感器的影響;谷物經過的瞬間,由于振動導致刮板上谷物出現空隙;較大體積的谷物從升運器縫隙中掉落;對射式光電傳感器的光學回路上存在谷物堆積。

考慮到田間隨機誤差的存在,以及大田試驗的機型與臺架的參數不一致的情況。大田試驗前對產量監測系統的模型進行校準,讀取聯合收獲機大田作業后的測量值,并獲得卸糧后運糧車過地磅的準確數據,產量監測系統測量值為5 472.78 kg,運糧車和糧食質量為14 340 kg,運糧車質量為8 450 kg,糧食實際質量為5 890 kg。

圖11 工作狀態下傳感器信號的正常和異常波形圖Fig.11 Abnormal waveforms in working condition

表8 3種異常波形出現次數統計Tab.8 Statistics of occurrence times of three abnormal waveforms

根據產量監測系統的測量值和運糧車過地磅后計算得到的水稻實際質量,利用正比例函數獲得大田試驗的校準函數,關系為

y=1.076 235x

(10)

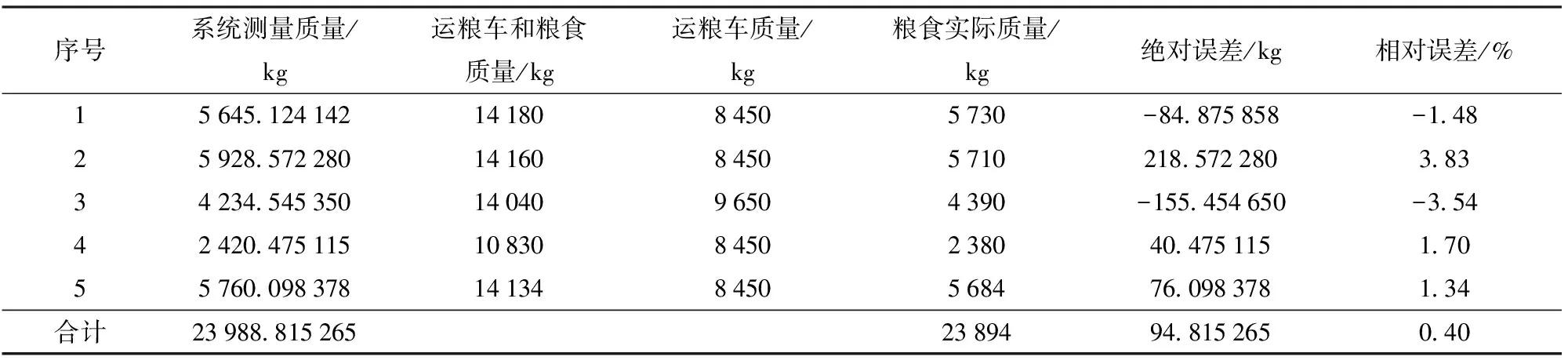

根據式(10),將獲得的校準函數輸入到產量監測系統。然后繼續利用產量監測系統獲得了5次大田試驗的測量值和運糧車過磅的統計數據。最后通過式(9)計算的相對誤差如表9所示。

表9 大田試驗數據Tab.9 Field test data

雖然田間試驗條件復雜,但本研究的產量監測系統在大面積產量監測中具有優勢,從表9可以看出,系統測量質量與實際稱量質量最大相對誤差為3.83%,誤差波動較小,5次試驗的平均相對誤差為0.40%。

4.4 討論

本文系統在測產誤差上取得較好表現,但是用于生成處方圖的過程還依賴于GPS定位的準確度。由于本文在成本控制的條件下選擇了未差分的GPS傳感器,受天氣以及GPS信號影響,系統測量的GPS數據會存在漂移、丟失以及精度欠佳的問題。下一步將考慮在系統中采用差分的GPS傳感器來提高定位精度,并在小面積田塊中對短路程上的產量數據進行驗證。同時,本文系統在平原地區的示范性地塊取得了良好的測量精度,但考慮到山地及非平整地上的適應性,下一步將考慮在系統中加入姿態角測量傳感器,用于對聯合收獲機的左右傾斜誤差進行補償和修正。

5 結論

(1)基于占空比測量原理,利用對射式光電傳感器設計了聯合收獲機產量監測系統,由對射式光電傳感器、GPS天線、數據處理單元、數據存儲單元和可視化終端組成。系統工作時,利用占空比與產量的計量模型獲得產量數據,并連同系統的絕對時間、GPS數據存儲到系統中,實現谷物聯合收獲機在線測產。

(2) 通過EDEM仿真、理論模型分析,推導了占空比測量值與產量的理論公式,系統校準后,占空比測量值與谷物質量呈正比例關系。對刮板不同輸送速度下的臺架試驗數據,通過測量值與谷物實際質量之間的關系擬合了不同轉速下的局部模型和所有數據的全局模型,通過臺架試驗對不同模型進行驗證,結果表明全局模型更具有通用性,隨著系統測量數據的增加,相對誤差逐步減小。

(3)通過田間試驗,對傳感器模擬量異常信號進行了分析,對產量監測系統進行了標定。田間試驗結果表明,基于占空比測量的產量監測系統最大相對誤差為3.83%,5次試驗平均相對誤差為0.40%,系統整體誤差較小。