軸流式果園噴霧機風送系統優化設計與試驗

茹 煜 陳旭陽 劉 彬 王水金 林 明

(1.南京林業大學機械電子工程學院, 南京 210037; 2.中國農業機械工業協會, 北京 100083)

0 引言

風送系統是果園噴霧機的重要組成部分,能夠提供強大的氣流帶動葉片間的擾動,將霧化的藥液輸送到果樹冠層,從而增加霧滴穿透性和覆蓋率,減少霧滴飄移現象,達到很好的沉積效果,提高農藥的使用率和作業效率[1-4]。針對我國當前果園大規模定向種植模式,果園風送噴霧機被廣泛應用,但其風送系統相關結構設計及優化的研究仍然較少。因此,亟需對果園噴霧機進行改進設計,關鍵在于優化設計果園噴霧機的風送系統結構。

國內外果園噴霧機的風送系統主要是由風機和導風裝置組成,其氣流場用傳統試驗方法研究較為困難,國內外多數基于計算流體動力學[5-6](Computational fluid dynamics,CFD)進行研究,通過仿真模擬對風送式噴霧機內外部氣流特性進行研究[7-11]。文獻[12-14]模擬了單風機、雙風機、四風機3種組合風機的氣流場,并通過試驗進行驗證,對比分析了3種氣流場對冠層風速的影響。DELELE等[15-16]利用CFD技術建立了不同類型的果園風送噴霧機(懸臂式、橫流式)風場模型,用來評價噴霧機作業性能。文獻[17-18]利用Fluent軟件對雙出風口多風道離心風機的內部流場進行數值模擬,改進風機的結構尺寸,并試驗驗證了優化后雙風道結構的準確性。丁天航[19]根據單風機風送系統兩側流道氣流不對稱的現象,設計了雙風機雙流道的果園噴霧機,通過數值模擬軟件對單、雙風機雙流道內部氣流場進行模擬,分析了氣流場產生的影響因素,結合試驗測量探究雙風機雙流道氣流場的分布情況,進一步優化了風送系統。周杰等[20]針對軸流式果園噴霧機,對風送系統內部氣流場進行模擬分析,結果表明在擋風板上安裝導流錐后,出風口風速提高了36.8%,改善了出口氣流分布不均的情況。王杰等[21]對苗木噴霧機風送系統的3種多出口裝置進行優化設計和數值模擬,得出不同多出口裝置的風速和風壓變化規律,并通過試驗驗證得出多出口裝置的最優設計為多排六出口。

目前,多風管果園噴霧機大多應用離心式風機,而鮮有對軸流式風機加以研究應用,軸流式風機質量小、風量的調節范圍廣、結構簡單且安裝方便,對于各類噴霧機底盤適應性更強,為噴霧機適用不同果樹的植保作業提供了更多選擇。本文優化設計一種多風管果園噴霧機的軸流式多出口風送系統,根據噴霧所要求的風量與風壓,完成對軸流風機、風筒和錐形多出口裝置的結構設計,采用數值模擬和試驗相結合的方法來研究風筒和錐形多出口裝置結構特征對出口風速的影響,進而確定風送系統的最優設計方案,以滿足果樹不同生長形態的病蟲害防治需求。

1 風送系統結構與原理

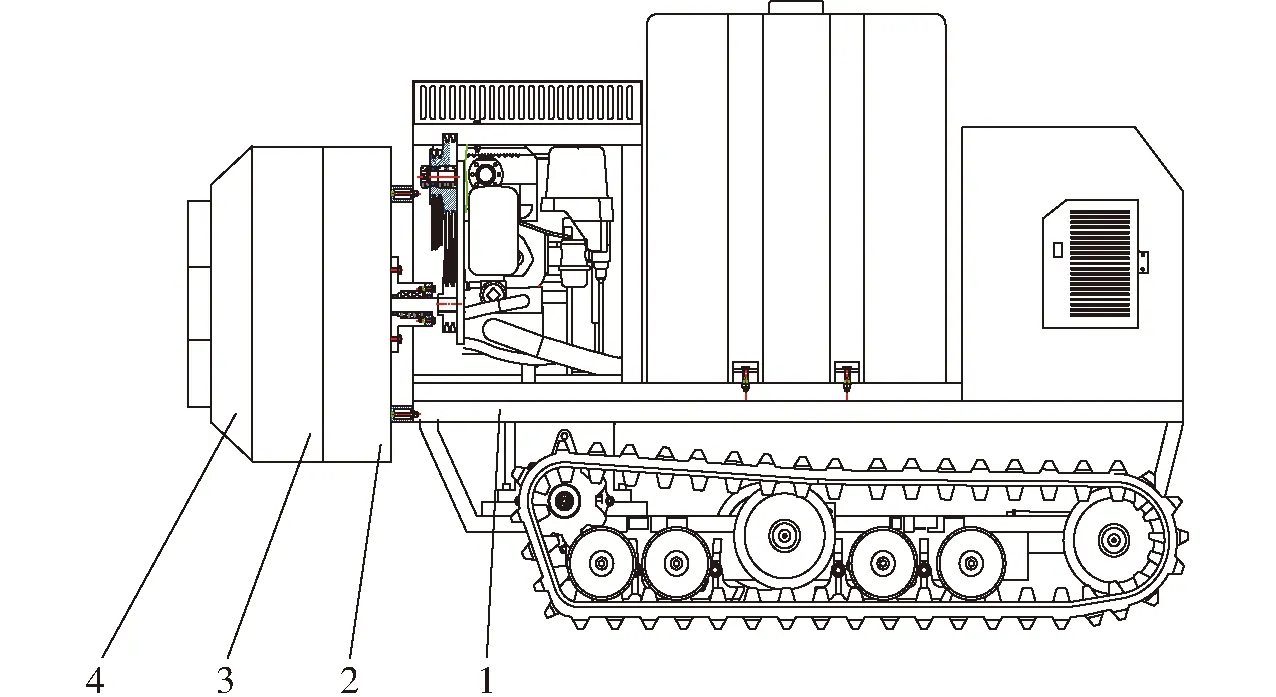

當前大規模定向種植模式的梨園[22-23],植株的行間間距為3~4 m,株距為2~3 m,樹高2~3 m,為了提高噴霧機出口風速及其均勻性,設計了一種可安裝在履帶式果園噴霧機上的風送系統,主要由軸流風機、風筒和錐形多出口裝置構成,如圖1所示。風送氣流由軸流風機產生,經風筒和錐形多出口裝置將單股氣流分成多個流向出口,由于出口面積較小,可以有效減少風送系統風量和風壓損失,為氣流的定向輸送和調整提供條件,提高氣流利用率。

圖1 履帶式果園噴霧機的風送系統Fig.1 Air conveying system of crawler orchard sprayer1.履帶式果園噴霧機 2.軸流風機 3.風筒 4.錐形多出口裝置

2 關鍵部件設計與優化

2.1 軸流風機參數確定

2.1.1風量和風壓

在風送系統設計中,除了導流裝置設計外,最為重要的環節就是風機設計或選型,風機性能直接影響到噴霧機的有效噴霧距離和霧化效果。風送噴霧機既要求出口氣流具備一定動能以到達冠層內部,也要求進風口具備一定壓力,因此風機設計或選型最重要的兩個參考標準就是風量和風壓[24],較大的風量可以提升噴霧機二次霧化的效果,并且能使果樹葉片翻轉,幫助藥液進入果樹冠層內部,增強噴霧穿透性[25]。果園風送噴霧機風量的確定通常采用置換原則和末速度原則[26],如圖2所示。

圖2 噴霧機風量置換圖Fig.2 Sprayer air volume replacement diagram

根據置換原則,風機產生的風量需完全置換出風口至果樹的整個空間,風量計算式為[26]

(1)

式中Q——風量,m3/s

H1——噴霧機噴幅寬度,m

H2——樹高,m

L——出風口與樹干之間的距離,m

vs——噴霧機行走速度,m/s

K——氣流損失系數,與果樹品種、枝葉茂盛程度及氣象條件有關,取1.3~1.6

在此基礎上,考慮末速度原則,根據通過截面的風量相等,得到風管出口氣流速度[26]為

(2)

式中v1——風管出口氣流速度,m/s

v2——氣流到達樹葉氣流速度,m/s

所設計搭載風送系統的履帶式果園噴霧機主要用于規范化梨園,氣流到達樹葉最佳風速v2為7~8 m/s,其他參數:H1為0.9~1.6 m,H2為2.6~3.0 m,L為1 m,vs為0.3~0.7 m/s,代入式(1)、(2)可得出Q為0.682 5~2.576 m3/s,v1為7.11~20.51 m/s。為確保風量滿足較大植株,擬定Q為2 m3/s,即7 200 m3/h。

果園風送噴霧機既要求出口氣流具備一定動能以到達冠層內部,也要求進風口具備一定壓力。風機壓力一部分用來提供風機進風口動壓,另一部分用來克服摩擦壓力損失和局部壓力損失[27],計算式為

(3)

式中p——風壓,Pa

ρ——空氣密度,kg/m3

λ——摩擦因數R——風管半徑,m

ξ——局部阻力系數l——風管長度,m

參數取值為:ρ=1.2 kg/m3,v1=20 m/s,λ=0.1,R=0.07 m,ξ=0.3,l=1.5 m,代入式(3)可得p=569 Pa。

2.1.2葉輪參數

根據果園噴霧機發動機提供給葉輪軸的轉速,風機轉速n設為2 000 r/min來確定葉輪結構參數。考慮到噴霧機上風送系統結構不宜太過復雜,因此風機結構設計為單獨葉輪級。計算公式[28]為

(4)

(5)

式中ns——比轉數

D——葉輪外徑,m

Ku——統計經驗系數,取1.9

因此,確定風機葉輪外徑為0.54 m,葉片數為6。

2.2 風筒設計與優化

風筒連接軸流風機和錐形多出口裝置,是風送系統的關鍵部件,它可以減少軸流風機氣流的旋轉趨勢和不穩定性,如圖3所示。

圖3 風筒結構示意圖Fig.3 Schematic of structure of air duct1.導葉筒 2.導葉 3.法蘭(固定錐形多出口裝置) 4.風筒壁面 5.法蘭(固定風筒)

為了研究風筒內部導葉特征對出口風速的影響,對風筒內部導葉數量、安裝角和長度進行結構設計和仿真分析。流場仿真設葉輪轉速為2 000 r/min,葉輪葉片數為6,每次模擬只改變一個特征參數。方案1:導葉安裝角為20°,長度為20 cm,導葉數量為5、6、7、8、9;方案2:導葉數量為6,長度為20 cm,安裝角為0°、5°、10°、15°、20°;方案3:導葉安裝角為10°,導葉數量為6,長度為5、10、15、20、25 cm。風筒出口截面的模擬結果如圖4所示。

圖4 風筒出口速度云圖Fig.4 Air duct exit velocity cloud maps

由圖4可知,方案1中隨著導葉數量的增加,流道的最大風速變化不大,基本穩定在33 m/s左右,平均風速呈下降趨勢,從25.15 m/s降至22.72 m/s;當導葉數量為偶數時每個流道氣流的風速分布相似,氣流分布較為均勻,具有較高的對稱性,波動幅度不明顯,且出風口氣流紅色高風速區域主要集中在導葉的左側壁面。方案2中導葉安裝角越小,風速最大值越大,且各流道之間的風速差異最小,但從風速平均值來看,導葉安裝角為10°時各流道平均風速最大,達24.5 m/s。方案3中可以發現導葉長度小于等于10 cm時,速度云圖中心區域的低風速區域呈不規則型,且該區域面積明顯大于其他幾種情況;當導葉長度大于10 cm時,氣流開始穩定,速度云圖的差異較小,但各個流道中存在小部分速度小于9 m/s的區域,當長度達到20 cm以后,該區域開始消失;隨著導葉長度的增加,最大風速呈小幅度下降,但平均風速穩定在23 m/s左右,各個流道氣流的速度區域穩定。

對導葉數量、安裝角、長度與出口風速進行線性回歸分析,回歸系數見表1。

由表1可知,風筒導葉參數對出口風速影響的顯著性由大到小為:長度、安裝角、數量。因此,采用20-6-0型、20-6-10型和20-8-10型3種較優的風筒設計方案進行后續研究,其中20表示長度、6和8表示導葉數量、0和10表示安裝角。

表1 導葉數量、安裝角、長度與出口風速的回歸系數Tab.1 Regression coefficient of guide vane number, installation angle, length and outlet wind speed

2.3 錐形多出口裝置結構設計與優化

錐形多出口裝置連接風筒和軟性風管,能夠將氣流平滑地從風機出口輸送至6根風管,減少氣流的損失,提高了輸送效率。針對錐形多出口裝置的設計,通過改變錐形罩錐度(0.75、1.25、1.75、2.25、2.75)和出口布局(A型、B型、C型)來研究特征參數對風送效果的影響,錐形多出口裝置示意圖如圖5所示。

圖5 錐形多出口裝置示意圖Fig.5 Multi-outlet cone covers with different layouts

2.3.1出口布局

將錐形多出口裝置連接在風筒和風機上,將A型、B型、C型3種出口布局(錐度不變)分別與20-6-0型、20-6-10型、20-8-10型3種風筒進行組合模擬,葉輪轉速設為2 000 r/min,氣流軌跡與出口速度云圖如圖6、7所示。

圖6 3種布局錐形多出口裝置氣流軌跡圖Fig.6 Air flow trajectories of conical multi-outlet device with three layouts

圖7 3種布局錐形多出口裝置出口速度云圖Fig.7 Contour maps of exit velocity of three layouts with multi-outlet devices

由圖6可知,當3種布局錐形多出口裝置分別與同一種風筒組合時,C型裝置中間3個出口氣流流暢度最低,內部流線出現了旋渦和旋轉的現象,增加了氣流傳遞過程中能量的損失,B型和A型裝置旋渦現象基本消失。從圖7可以看出,A型多出口裝置各個出口的中心區域風速均為最高,每個出口的氣流分布差異較小,且與20-6-10型風筒組合效果最佳,平均風速達28.73 m/s,各出口中心風速標準差僅有0.31 m/s,而B型裝置6號出口和C型裝置2、3、5號出口風速明顯低于其他出口,原因是裝置中心位置出口下方有導葉筒存在,阻礙了氣流傳遞。當3種風筒分別與同一錐形多出口裝置組合時,可以發現導葉數量6風筒裝置各個出口風速的均勻性明顯優于導葉數量8風筒,但20-6-0型風筒各出口的風速和氣流均勻性不如20-6-10型。由此可知,20-6-10型風筒和A型出口布局錐形多出口裝置組合的氣流效果最優。

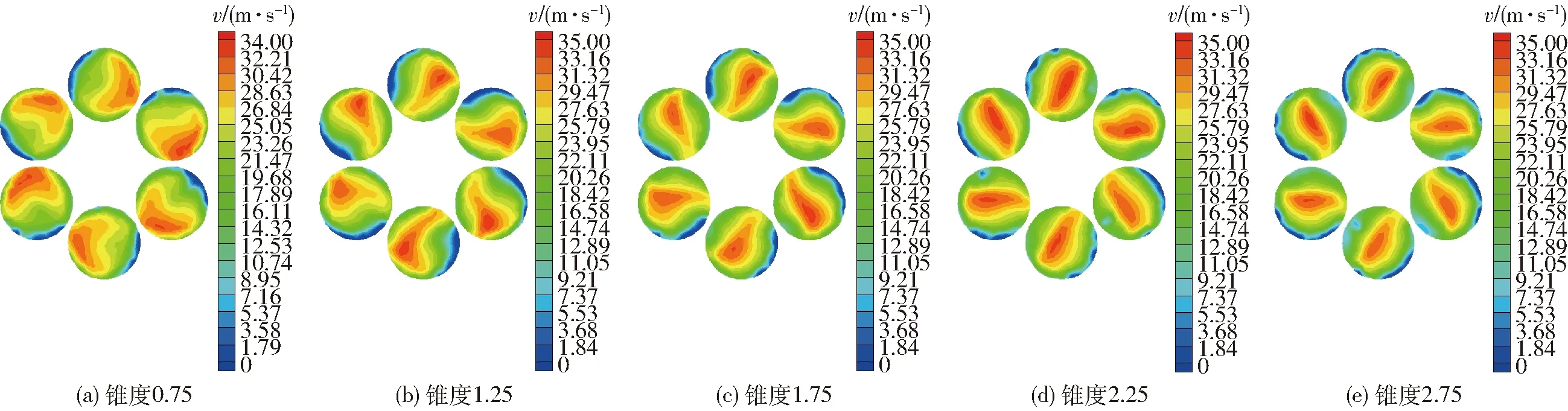

2.3.2錐度

在探究錐形罩錐度對出口風速影響的模擬中,葉輪轉速固定為2 000 r/min,風筒選用20-6-10型,出口布局為A型,錐度分別為0.75、1.25、1.75、2.25、2.75,圖8為錐形多出口裝置出口截面速度云圖。隨著錐形罩錐度的增大,氣流逐漸從出口內壁的一側往中心區域集中,且速度云圖上的高風速區域增大,錐度為2.25時,高風速區域面積最大。錐形罩的設計可以明顯提高各個出口的最大風速,對平均風速的提升效果并不明顯,當錐度在0.75~1.75之間時,各個出口的平均風速在27 m/s左右,錐度為2.25時平均風速為28.73 m/s,達到最大,并且出口之間的風速差異最小。由此可知,錐度對錐形多出口裝置出口風速的提升效果并不明顯,不同錐度下,各個出口平均風速的差異較小,其中錐度為2.25時,出口氣流效果最佳。

圖8 出口速度云圖Fig.8 Exit velocity cloud maps

綜上所述,采用20-6-10型風筒,錐形多出口裝置按照錐度為2.25、出口布局為A型進行設計,該選型為風送系統的最優組合。

3 風送系統參數優化與性能試驗

3.1 試驗材料與設備

為驗證風送系統結構設計的合理性及得到最優結構參數組合的可靠性,設計了20-6-0型、20-6-10型、20-8-10型3種風筒和錐度為2.25的A型、B型、C型3種錐形多出口裝置,將9種風筒-錐形多出口裝置組合安裝在履帶式果園噴霧機上(圖9),根據文獻[29]方法,采用kanomax 6243型多點風速儀和SMART AR866型手持式風速儀測量氣流速度,DT-2234C型轉速計測量風機轉速,開展風送系統的性能試驗和噴霧機外部流場試驗。

圖9 履帶式果園噴霧機Fig.9 Crawler orchard sprayer

3.2 試驗方法

3.2.1風送系統模型試驗驗證

為了驗證仿真分析的準確性以及檢驗優化設計的實際效果,測量錐形多出口裝置的出口風速。試驗設置風機轉速為2 000 r/min,將3種錐形多出口裝置分別安裝在3種風筒上,將風速儀探頭置于錐形出口裝置出口圓心位置對風速進行采集,測量10 s內各個測量點風速平均值,每組試驗重復3次,以保證數據的準確性,現場試驗如圖10所示。

圖10 錐形多出口裝置氣流分布試驗Fig.10 Airflow distribution test of conical multi-outlet device

3.2.2噴霧機外部流場試驗

在風送噴霧作業中,風送系統流出的氣流通過光滑的軟管指向靶標,為了進一步研究噴霧機外部流場的分布及衰減規律,基于仿真及優化試驗確定的關鍵部件結構參數,完成履帶式果園噴霧機及風送系統的加工試制,并將風管及風閥安裝在風送系統上進行噴霧機外部流場試驗。

(1)單風管氣流射流邊界試驗

使用手持熱敏式風速儀測量不同風送距離下,每個界面的邊界風速,將風速儀放在與風管出口軸線等高的試驗架上、上下左右移動風速儀,當測量值為1.5 m/s時,認定此處為截面上風速的邊界[30],并記錄距離。每個截面測量上、下、左、右共4個點,一共設置7個測量截面,每個測量截面與出口的距離分別為0、0.5、1、1.5、2、2.5、3 m。設置8種風管出口直徑,分別為7、8、9、10、11、12、13、14 cm。分別在風機轉速為2 000、2 500、2 800 r/min 3種轉速下進行試驗,射流邊界值測量示意圖如圖11所示。

圖11 單風管射流邊界試驗示意圖Fig.11 Schematic of jet boundary test of single air duct

(2)多風管風場試驗

設置風機轉速分別為2 000、2 500、2 800 r/min,風管出口直徑為14 cm,在距離風管出口中心0、0.5、1、1.5、2、2.5、3、4 m設置測量點,待風送系統穩定后,測量兩側風管的氣流速度,利用多點風速儀測量3個風機轉速下各風管出口中心測量點的風速,每個測量點重復3次取平均值。風管排列序號和現場試驗圖如圖12所示。

圖12 多風管風場試驗Fig.12 Multi-duct wind field test

3.3 風送系統結構對出口風速的影響

根據試驗測量9種風筒-錐形多出口裝置組合各個出口測量點的風速,各個出口風速如圖13所示。

圖13 9種組合各個出口風速Fig.13 Nine combinations of each outlet wind speed

各個出口風速試驗結果如圖13所示,當3種錐形多出口裝置分別與同一種風筒配合時,A型裝置各出口風速的差異較小,平均值更大,B型裝置的6號和C型裝置的2、3、5號出口風速明顯低于其他出口,可見A型出口裝置設計優于B、C型。當3種風筒分別與同一錐形多出口裝置組合時,導葉數量6風筒組合的各個出口風速差異明顯小于導葉數量8的風筒,其中20-6-0型風筒各出口風速和氣流均勻性明顯不如20-6-10型,與模擬結果所得氣流速度分布規律一致。

以各風送系統平均風速模擬值與試驗值相對誤差、各出口風速試驗值的變異系數為評價指標對仿真與試驗進行評估。表2為9種風送系統各出口風速試驗值的變異系數以及平均風速試驗與模擬結果對比,平均風速相對誤差均不大于9.03%,可見仿真模型可靠性較高,能夠較好地反映風送系統在實際作業中的氣流場分布特性。其中20-6-10型風筒和A型出口布局錐形多出口裝置組合的風送系統結構各出口平均風速試驗和仿真值相對誤差為4.66%,各出口風速試驗值變異系數為3.63%,出口風速效果最優,表明該風送系統可提供穩定均勻的氣流,性能可滿足果園噴霧機出口風速的作業要求。

3.4 噴霧機外部流場試驗結果與分析

3.4.1單風管氣流射流邊界試驗

風機產生的氣流可以將藥液輸送到更遠的地方,而單根風管出口風速的調節可以更好地應對精準施藥的要求。根據驗證試驗結果進行噴霧機外流場單風管風場試驗,各試驗組豎直、水平方向射流邊界隨風送距離及出口直徑的變化曲線如圖14、15所示。

表2 試驗與模擬結果對比Tab.2 Comparison of test and simulated average wind speed results

圖14 豎直方向上射流邊界Fig.14 Jet boundary in vertical direction

圖15 水平方向上射流邊界Fig.15 Jet boundary in horizontal direction

由圖14可知,上下邊界沒有呈現對稱的現象,可能是由測量時產生的誤差、風管安裝沒有完全水平以及外界的氣流和空氣自身質量等原因導致的。3種轉速下風管上側射流邊界隨風送距離增加呈現先增大后平緩的趨勢,下側則呈現線性擴大的趨勢;在相同轉速下,在風送距離0~1.5 m內,射流邊界隨出口直徑的增加而明顯增大,在風送距離1.5~3 m內,曲線波動較大,下側射流邊界相較上側變化更為明顯;隨著風機轉速的提升,射流邊界逐漸升高,出口直徑為7 cm時,轉速2 000 r/min的上側射流邊界最大為20.7 cm,而當轉速增加至2 800 r/min時,最大值達到28.1 cm,出口直徑為14 cm時,下側射流邊界由2 000 r/min時的43.6 cm增加至2 800 r/min時的58.6 cm。

從圖15中可以看出,與豎直方向相比,水平方向上風管左右兩側射流邊界具有較高的對稱性,曲線較為平滑,沒有明顯的波動。當出口直徑相等時兩側曲線基本保持一致,隨著轉速提升,射流邊界范圍明顯擴大,在轉速為2 000 r/min時水平射流邊界最大值為61.9 cm,當轉速提升至2 800 r/min,邊界的最大值為67 cm。隨著風送距離的增加,射流邊界逐漸增大,在風送距離為0~1.5 m時邊界迅速擴大,當風送距離大于1.5 m時,射流邊界變化很小,曲線趨于水平,這與豎直方向上射流邊界的分布規律相似。

風管出口射流邊界的研究為風送系統風管間距的設置提供了一定的參考依據,觀察低轉速時射流邊界曲線可以發現,當風送距離大于1.5 m時,曲線開始保持水平狀態,部分射流邊界減小,可見風機轉速為2 000 r/min的工況并不適用于噴霧作業。

3.4.2多風管風場試驗結果與分析

風送式噴霧機作業時,氣流風速和射程是評價噴霧機外流場速度分布的重要指標。通過開展噴霧機風送系統外流場性能試驗,得到噴霧機兩側風速隨風送距離的變化情況,風機轉速為2 000 r/min時的試驗結果如表3所示。

表3 風機轉速2000 r/min工況下左右兩側風速Tab.3 Wind speed difference between left and right sides under condition of fan speed of 2000 r/min m/s

由表3可知,噴霧機兩側多風管風場對稱,外流場試驗測量點可以選擇只布置在一側。20-6-10型風筒和A型出口布局錐形多出口裝置風送系統在不同風送距離下風管出口風速如圖16所示,根據大量試驗經驗可知,當風速小于1.5 m/s時,氣流對冠層的穿透性不足[19],氣流風速從風管出口至風送距離4 m處呈不斷衰減趨勢,在風送距離0~2 m范圍內風速較高,在5 m/s以上且衰減現象較為明顯,在風送距離2~3 m時風速在3 m/s左右,在風送距離3~4 m內風速衰減到1.5 m/s左右,表明該噴霧機風送氣流距離能達到4 m的射程要求。隨著風機轉速的提升,氣流在同一風送距離處速度也隨之增大,但對氣流衰減程度影響較小,且同一轉速下不同風管風速之間的差距隨風送距離增加呈現縮小的趨勢,有利于均勻覆蓋整個作業區域,提高噴霧機工作效率。

圖16 風管風速曲線Fig.16 Wind speed curves of ducts

4 結論

(1)設計了一種適用于傳統果園噴霧機的軸流式風送系統,對關鍵部件進行了選型和結構優化設計,確定了風筒導葉特征和錐形多出口裝置參數是影響風送系統性能的關鍵因素。

(2)采用Fluent分析軟件對軸流風機、風筒和錐形多出口裝置內的流場進行數值模擬,仿真結果表明,風筒導葉參數對出口風速影響由大到小為:長度、安裝角、數量,風送系統最優參數組合為:風筒導葉安裝角為10°、數量為6、長度為20 cm,錐形多出口裝置錐度為2.25、出口布局為A型,最優參數組合下風送系統出口風速模擬值與試驗值的相對誤差為4.66%和變異系數為3.63%,驗證了數值模擬結果的可靠性。

(3)通過噴霧機外部流場試驗可得,射流邊界范圍隨著出口直徑和轉速的增加而增大;氣流場風速越高,噴霧機風送距離越大,當風送距離為0~2 m時,風速在5 m/s以上且衰減幅度明顯,當風送距離大于2 m時,氣流衰減較為平緩到1.5 m/s左右,能滿足噴霧機風送氣流距離達到4 m的射程要求。

(4)優化后軸流式果園噴霧機風送系統結構合理,從氣流均勻性、風速、邊界和射程等方面均滿足果園植保機械需求。