一種基于CCD的汽車雨刮心軸自動檢測機構

王愛平,黃建文 ,黃錦濤 ,趙玉平

(1.寧夏工商職業技術學院 機械工程學院,寧夏 銀川 750021;2.智途科技公司,寧夏 銀川 750021;3.清華大學 機械工程系 北京 100084)

1 汽車雨刮器及檢測現狀

汽車雨刮器又稱為刮水器、水撥或擋風玻璃雨刷,是用來刷刮除附著于車輛擋風玻璃上的雨點及灰塵的設備,以改善駕駛人的能見度,增加行車安全。幾乎所有地方的汽車都帶有雨刮。對于汽車來說,碰到雨天,清晰的視野對于司機來說尤為重要。除了汽車外,其他運輸工具也安裝了雨刷,例如火車、電車及起重機等工程用機具。汽車雨刮器由電動機、減速器、四連桿機構、刮水臂心軸以及刮水片總成等組成。汽車雨刮器四連桿機構是常用的典型機構,目前通過一般化運動副與機構拓撲方法已經研究出交叉連桿與曲柄連桿機構組合、八連桿機構;LED、微機增加了監測顯示與系統控制的智能化、人性化、標準化功能;三坐標的精密測量為汽車雨刮器的制造過程提供了激光掃描觸點式與3D激光測點復位高精密測量手段。由于刮水臂心軸加工質量要求高且生產批量大,僅靠人工檢測已經不能滿足質量要求。一些生產汽車雨刮器的企業通常采取的檢測方法是在心軸的表面上方置ZLDS200掃描傳感器,通過發射的激光掃描線,把其表面輪廓反映出來。通過ZLDS200軟件的處理,測量的實時數據與標準測量數據進行比較,在其合格范圍內判定為合格品,否則為不合格品。但是該方法存在主要的功能缺陷,如心軸表面幾何尺寸變化時難以檢測到死角等。

因此,本文提出了一種針對雨刮器心軸自動檢測機的設計方案及其在生產精密測量的應用而進行了研究。

2 雨刮器心軸自動檢測機的設計方案

2.1 雨刮器心軸檢測項目

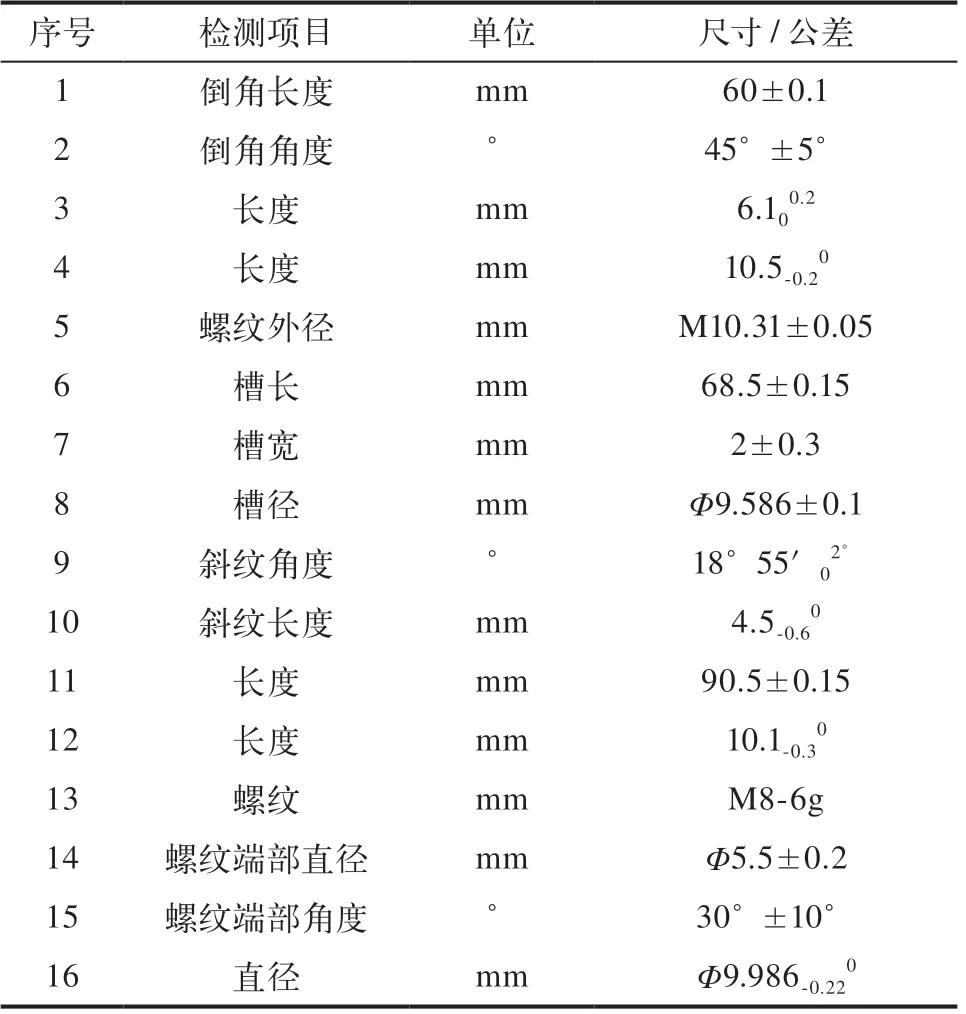

根據雨刮器心軸使用性能要求,相關檢測項目見表1。

表1 刮水臂心軸零件的相關檢測項目

2.2 雨刮器心軸自動檢測機的各部分結構與功能

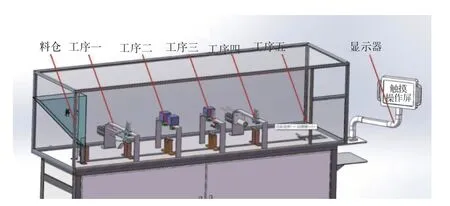

根據某生產雨刮器企業要求,雨刮器心軸自動檢測機能夠滿足自動上料、自動檢測、判定合格品及不合格品等功能性要求。根據客戶需求進行功能性設計,雨刮器心軸自動檢測機的結構包括進料倉、出料倉、五道工序、物料移動裝置,并配合顯示屏、控制面板及機架。采用桌面式布局,它主要由以下幾部分組成:①人工上料倉(人工上料至料倉,料倉具有300+件工件儲料能力,可根據需求設置料倉大小);②物料移動裝置(工序間物料的移動);③五道檢測工序(檢測相關尺寸);④自動下料裝置(自動區分合格品、不合格品并分別存儲);⑤觸控液晶顯示屏(顯示檢測數據及過程);⑥工控主機;⑦支撐機架,機架主體支撐為鈑金結構,上部為玻璃框架,便于觀察,輸出速度最高為12個/min。

雨刮器心軸自動檢測機如圖1所示。

圖1 雨刮器心軸自動檢測機

各部分主要結構:

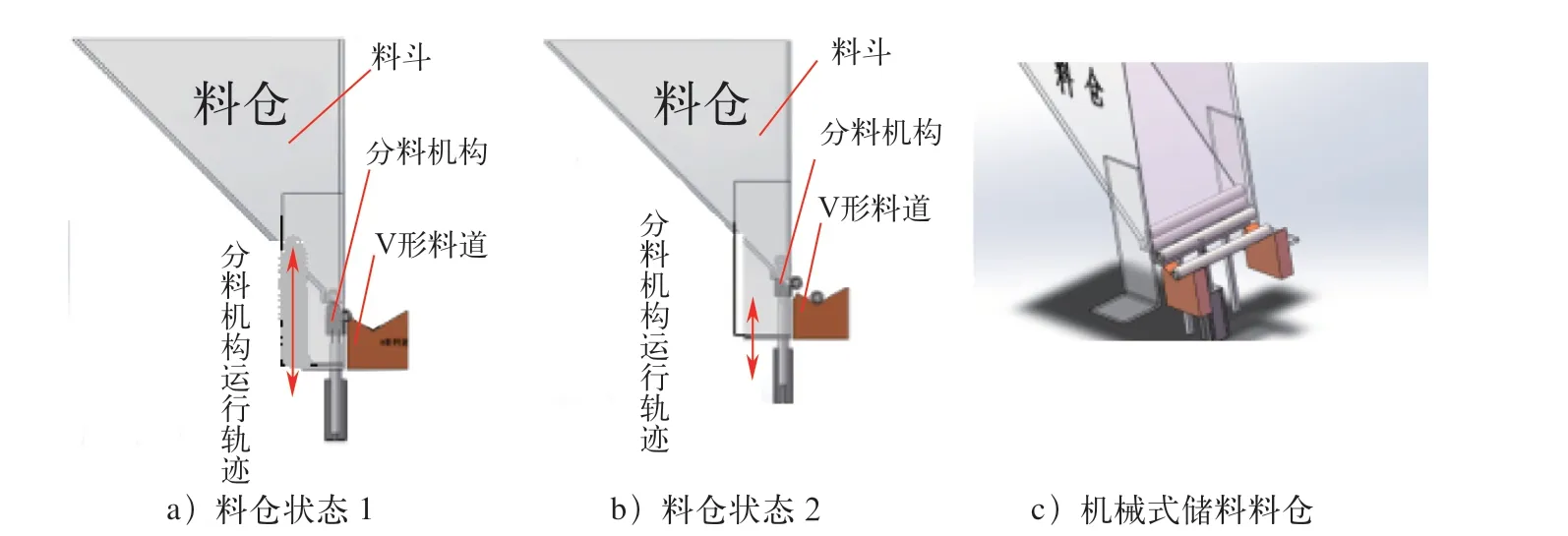

(1)料倉

采用機械式儲料料倉,主要分為料斗、分料機構、V形料道等機構,如圖2所示。工作時,人工將工件按照同一姿態放置入料倉內,工件在重力作用下集中在料斗底部。在料倉狀態1時,分料機構與V形料道的相對位置使料斗中工件“卡”在V形料道邊沿而無法進入料道,當分料機構上升即在料倉狀態2時,工件由料道邊沿上升至料道上方,工件在重力作用下滾入V形料道。同時分料機構向下運動,以此實現料倉儲料及單個工件的依次輸出。

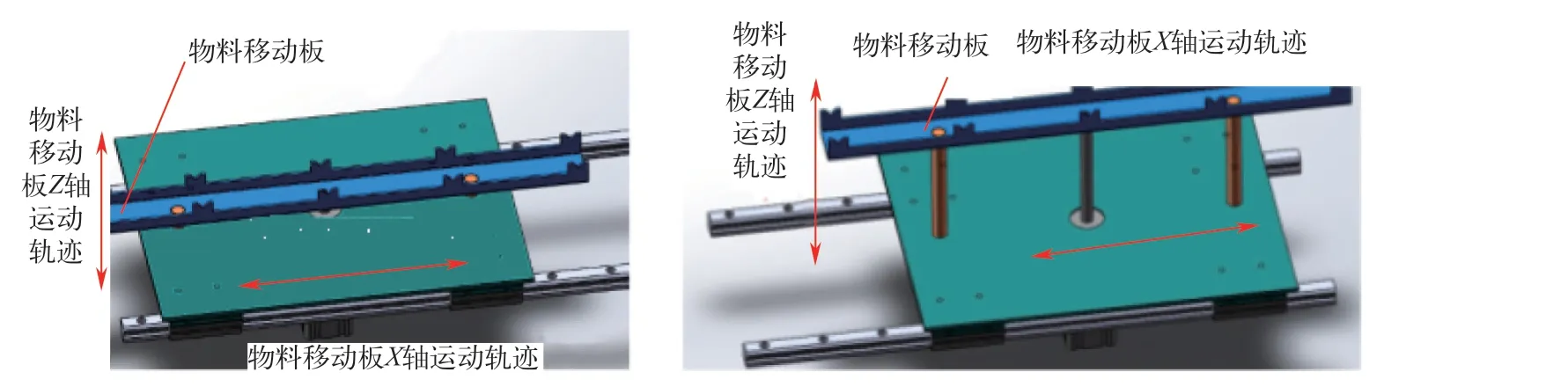

(2)物料移動機構

物料移動機構主要采用“抬起步伐式”結構實現各工序間物料的移動及傳遞,如圖3所示。物料移動板為V形料道結構,可承載柱形工件。當五個工位工序同時完成后,工控主機發出指令,指令達成后,物料移動板Z軸升起并帶動各工序工裝上工件上升,然后物料移動板向X軸方向移動,帶動工件到達下一工位。當工件到達下一工位時,定位傳感器處于“開”狀態,此時物料移動板沿Z軸下降,實現各工件依次進入下序。X軸由步進點機驅動,滑塊導軌導向;Z軸由氣缸驅動,直線軸承光軸導向。

圖3 料倉及其所處狀態

圖3 物料移動機構

(3)工序1

工序1去除油污機構如圖4所示,此工序目的在于處理工件螺紋面防銹油,主要原理利用壓縮空氣吹除螺紋面防銹油并統一收集。該機構含有壓縮空氣腔體,腔體由氣缸驅動、直線軸承光軸導向,可沿Y軸移動。工作時,當工件到達工位后,壓緊氣缸下降壓緊工件,壓縮空氣腔體向工件方向移動,壓縮空氣開啟并吹除工件表面防銹油。隨后各部件返回,此工序完成。

圖4 工序1:去除油污機構

(4)工序2、3

此工序主要是對工件進行測量。工件由于熱處理等原因,表面“發黑”,測量數據包含長度、螺紋、直紋、斜紋和槽等數據。

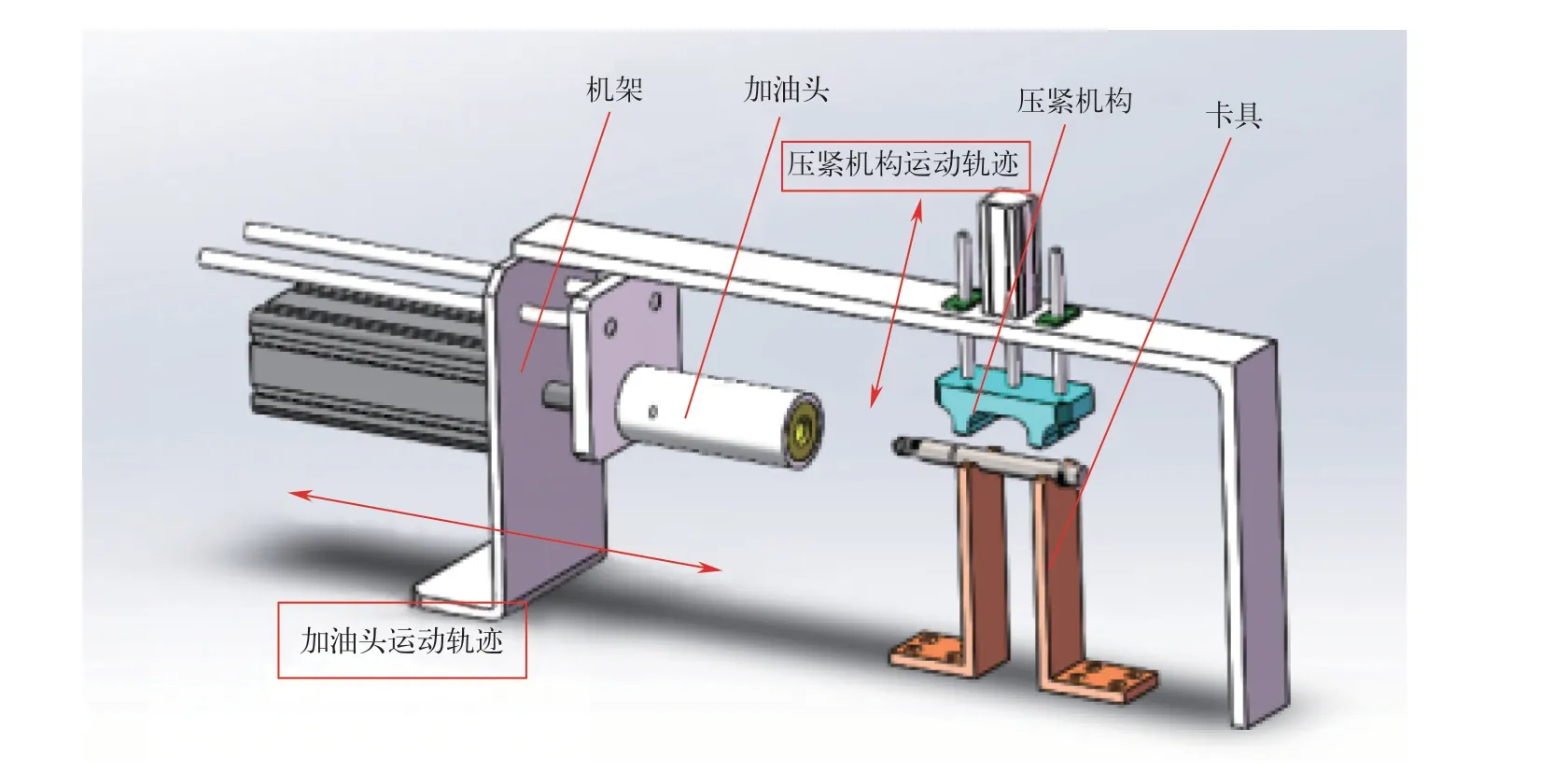

(5)工序4

涂防銹油機構如圖5所示,工序4工作內容為螺紋處涂防銹油。此機構中含X軸方向自由度的加油頭,加油頭內部含海綿體,腔體連通防銹油導管,保證海綿體一直含有防銹油。工作時壓緊機構壓緊工件使其不能運動,加油頭通過左右運動對及含防銹油的海綿體與螺紋表面擠壓對工件涂油。

圖5 工序4:涂防銹油機構

(6)工序5

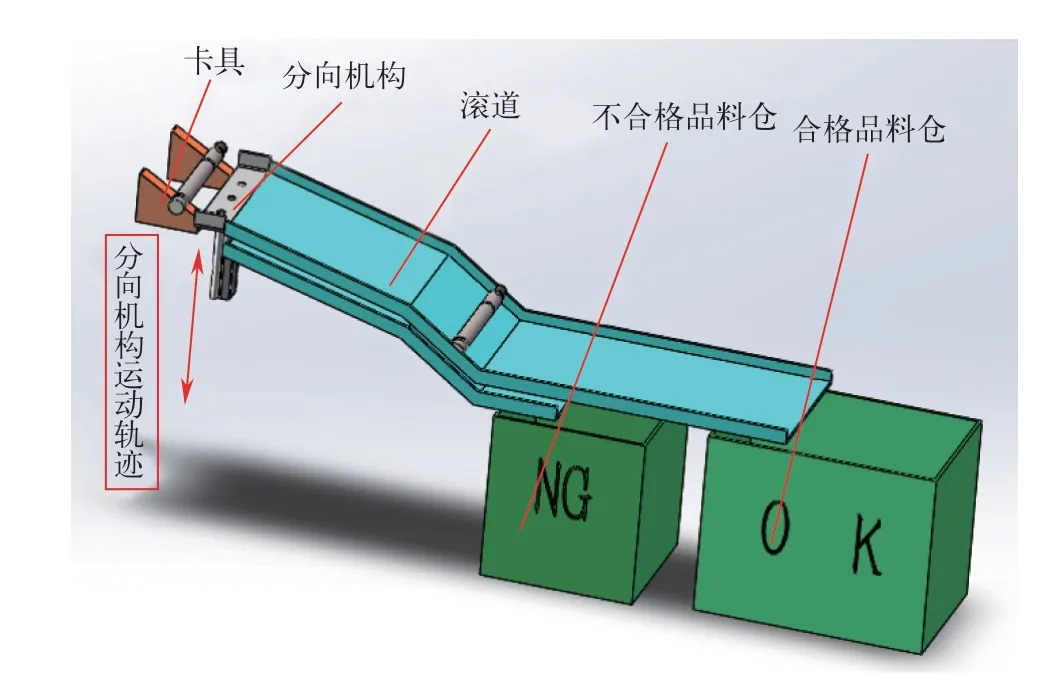

分向篩選機構如圖7所示,工序5為合格品及不合格品分料及儲存工序,該工序包括卡具、分向機構、滾道、不合格品料倉以及合格品料倉五部分。其中分向機構含Z軸自由度,可連通合格品滾道或不合格品滾道(氣缸驅動、光軸及直線軸承導向);滾道分為上下兩層,分別連通合格品料倉及不合格品料倉;卡具與裝置機架固定。工件靠重力作用在滾道中滾動并輸送至相應料倉。

圖6 工序5:分向篩選機構

2.3 刮器心軸自動檢測機的制造工藝

使用自動檢測機制造雨刮器心軸的工藝步驟為

1)料倉:采用機械式儲料料倉,人工將工件按照同一姿態放置入料倉內,料倉可自動分料及上料至下道工序,主要原理利用柱形工件的滾動及自身重力進入工位。

2)物料移動裝置:采用“抬起步伐式結構”對物料進行移動,由86步進電機拖動。

3)工序1:處理工件螺紋面防銹油,主要原理利用壓縮空氣吹除螺紋面防銹油并統一收集到回轉箱,過濾器過濾氣體,保存油脂。

4)工序2:尺寸檢測,主要采用雙面陣相機對主視圖進行成像,成像后計算若干尺寸,并與事先輸入系統的標準參數對比,輸出結果。

5)工序3:螺紋部分檢測,采用線陣相機對螺紋進行成像,處理圖像并分析螺紋相關尺寸。

6)工序4:涂工件螺紋面防銹油,利用海綿體吸收液體的原理對工件進行表面防銹油的涂拭,即吸收防銹油的海綿體與工件表面接觸。

7)工序5:對合格品及不合格品進行區分,利用移動滾道改變滾道方向,實現合格品進入合格品滾道(合格品料倉),不合格品進入不合格品滾道(不合格品料倉)。

8)液晶顯示屏:顯示檢測相關數據。

9)工控主機:儲存數據,提供運算服務。

10)機架:主體結構為鈑金機構,下部為電氣安裝空間(含檢修門)及油脂存儲、氣壓存儲罐等;上部為玻璃框架結構,便于觀察各設備運行(此處玻璃為茶色玻璃)。

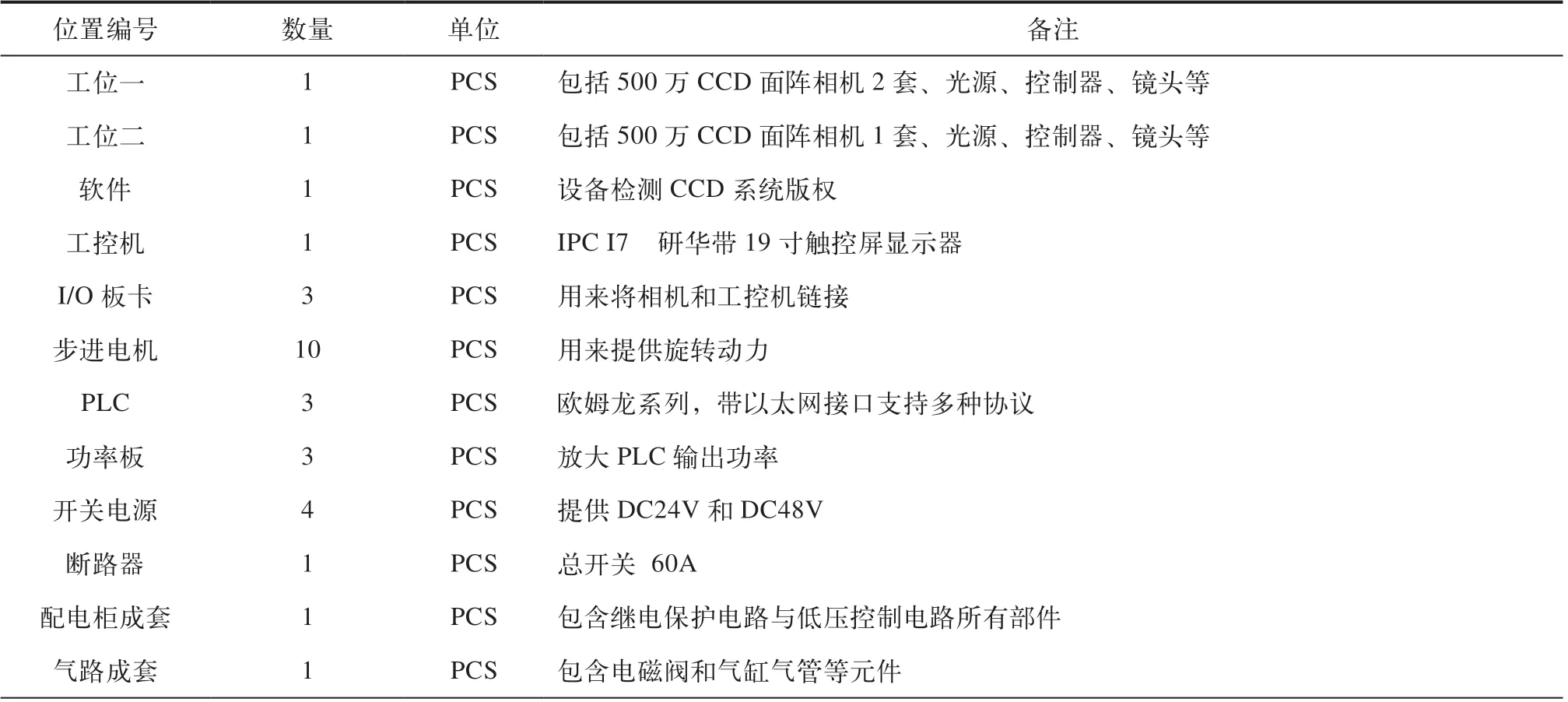

2.4 電氣設備及其配置參數

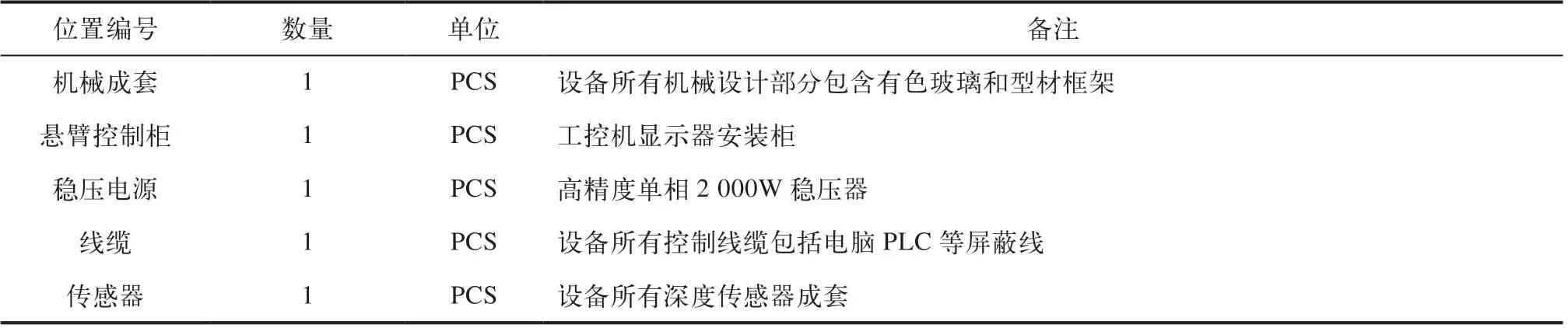

設備配置參數見表2。

表2 設備配置參數

(續)

經過雨刮器檢測機自動分料、除油、參數測定(相機拍攝與輸入參數相比較)幾個工序,將合格品與不合格品進行分離。其中關鍵工序為參數測定,它直接影響工件檢測的精度。故在實際工作中引入了三坐標測量機復測,以驗證其檢驗質量精度能否達到設計與使用要求。

3 測量結果分析與討論

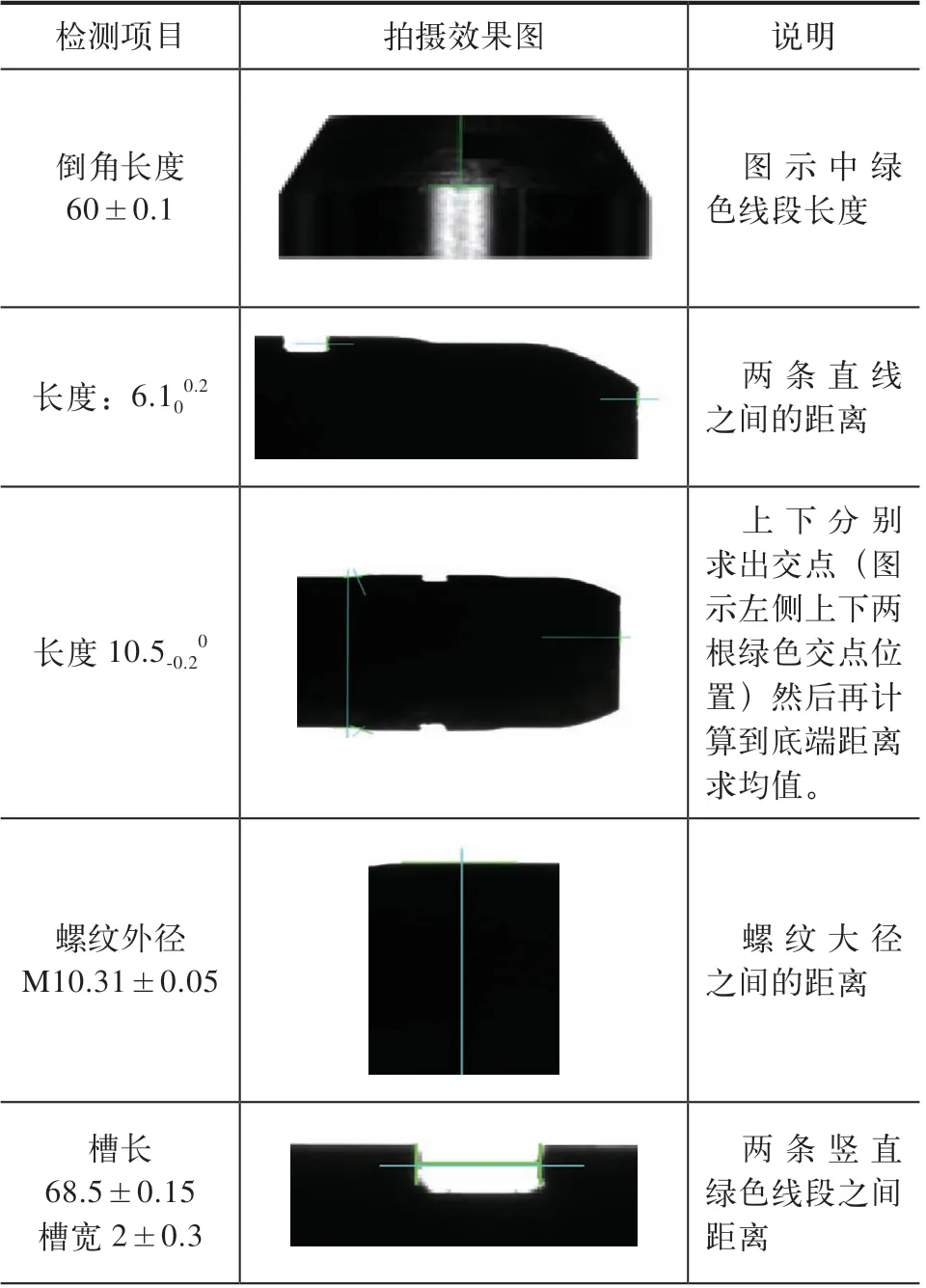

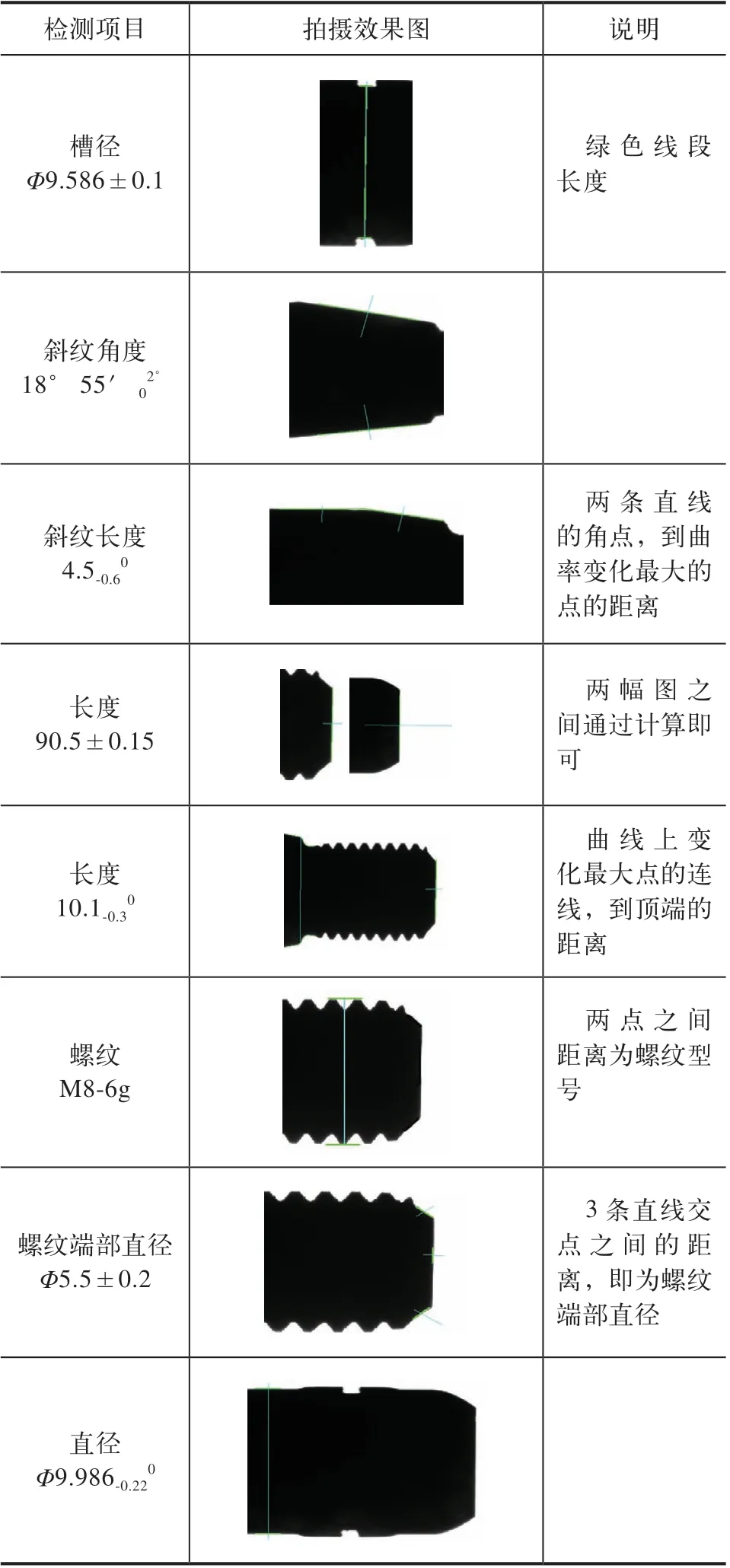

檢測效果見表3(表中均為像素值,在公差范圍內其光源干凈情況下的數據很穩定)。

表3 檢測結果

(續)

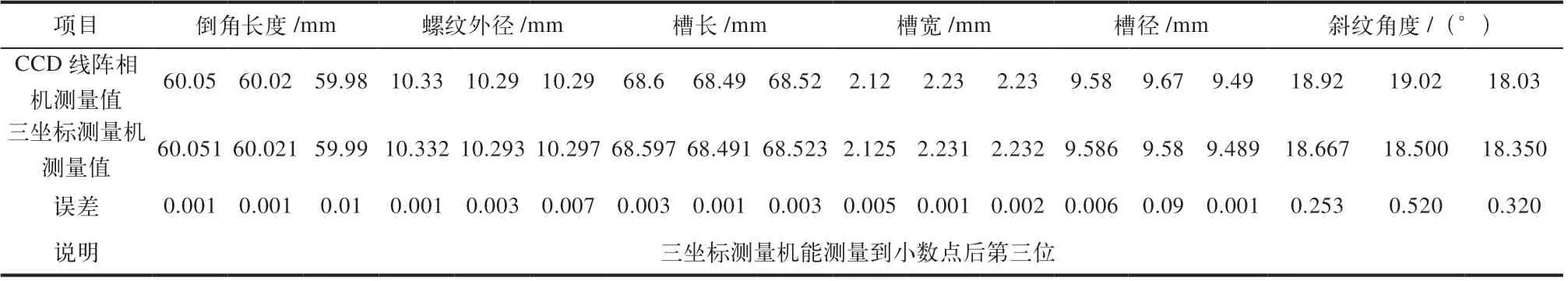

3.1 對比參數

使用CCD線陣相機通過拍照進行測量,通過隨機抽取三個工件,選取六組特征參數進行了測量,測量結果與三維坐標精密測量機進行了對比,見表4。

表4 測量參數對比

3.2 測量結果分析

長度尺寸:長度尺寸小數點后兩位均相符,零件使用滿足小數點后兩位合格,符合要求。

直徑尺寸:直徑尺寸有差距,但均在零件要求的尺寸公差范圍內,符合使用要求。

角度尺寸:角度尺寸在三坐標測量時由于測量基面不易固定,故兩者差距較大,但對于雨刮器來說,其角度公差范圍為0°~2°,CCD線陣相機測量與三坐標測量機測量差距在30′之內,滿足設計與使用要求。依據表4制作的CCD線陣相機測量與三坐標測量機測量結果數據分析圖,分別如圖10所示。

4 智能化應用

該雨刮器自動檢測機構充分運用了數字化、智能化檢測方法。智能化是建立在數據化基礎上的,意味著通過智能技術的應用,逐步具備類似于人類的感知能力、記憶和思維能力、學習能力、自適應能力和行為決策能力,在各種場景中,以人類的需求為中心,能動地感知外界事物,按照與人類思維模式相近的方式和給定的知識與規則,通過數據的處理和反饋,對隨機性的外部環境做出決策并付諸行動。經過雨刮器檢測機自動分料、除油、參數測定(相機拍攝與輸入參數相比較)幾個工序,將合格品與不合格品進行分離。

5 結束語