南海深水半潛式生產平臺限位與回接技術*

——以陵水17-2氣田“深海一號”能源站為例

汪智峰 葉永彪 林守強 楊學政 邱壕威 賀佛林 張 凱

(深圳海油工程水下技術有限公司 廣東深圳 518000)

隨著海上油氣田開發逐步走向深水,浮式生產平臺的應用越來越廣泛,對應的深水系泊系統也逐漸成為研究熱點[1-2]。當前深水平臺多為浮式平臺,主要有浮式生產儲卸油裝置(FPSO)、半潛式生產平臺(SEMI)、單柱式平臺(SPAR)以及張力腿平臺(TLP)等4種[3-4]。半潛式生產平臺因其長、寬尺度相近,遭受的環境力方向性差別不大的特點,采用多點錨泊系統,即與被系泊浮式平臺有多個系泊連接點[5-6]。半潛式生產平臺作業性能優良,海況適用性好,目前被廣泛應用于巴西、北海、墨西哥灣等海域,其中在墨西哥灣海域服役的半潛式生產平臺的工作水深均達到了2 000米級,如Independence Hub半潛式生產平臺作業水深達2 438 m[7]。1995年,中國第一座半潛式生產平臺“南海挑戰號”在流花11-1油田投產,已服役二十余年;2021年,陵水17-2氣田半潛式生產平臺——“深海一號”能源站正式投入運營,標志著中國海洋工程制造業逐步向深水浮式生產平臺等高端裝備業進軍[8]。由于中國現有浮式生產平臺主要以FPSO為主,錨泊系統主要采用錨鏈+鋼纜+錨鏈的形式,作業水深均在500 m以淺,國內深水半潛式生產平臺海上安裝技術能力與工程經驗相對欠缺。

本文基于中國自主研發建造的首個十萬噸級深水半潛式生產儲油平臺——“深海一號”能源站的海上安裝問題,重點闡述深水半潛式生產平臺限位與回接關鍵技術,以期為中國南海深水油氣田浮式生產平臺的安裝提供借鑒。

1 “深海一號”能源站系泊系統概況

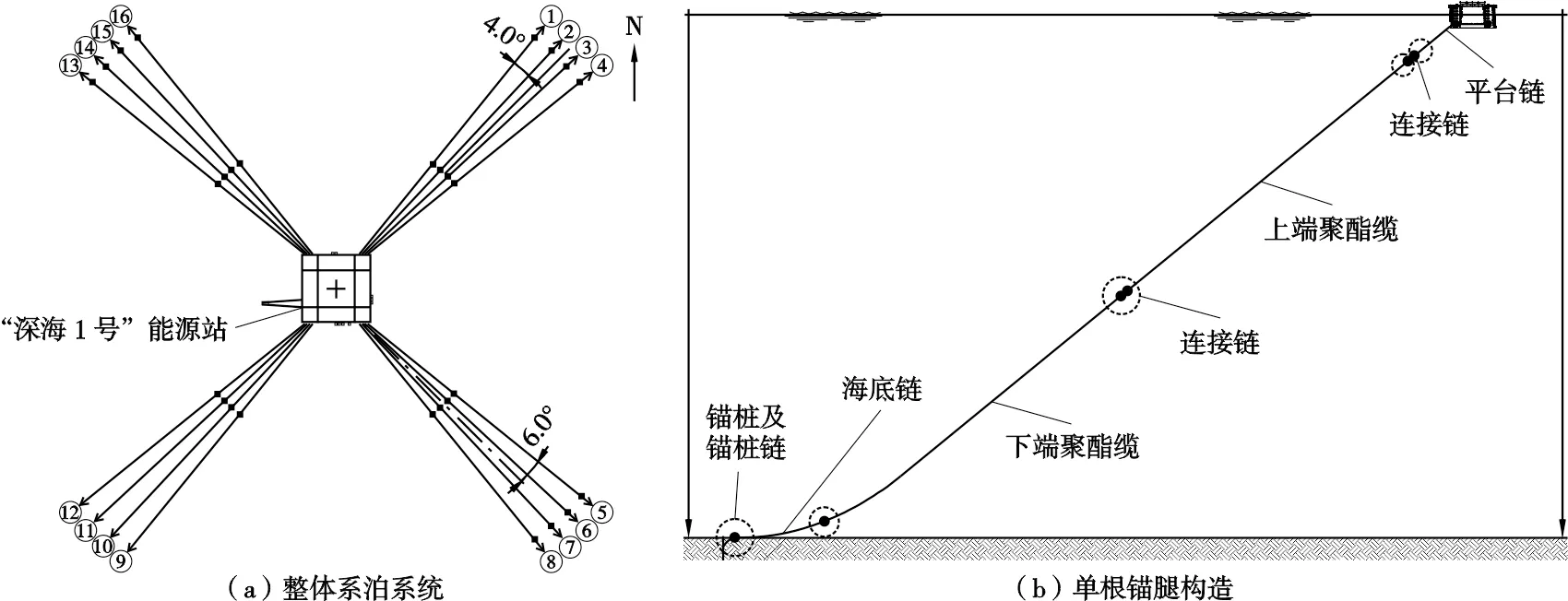

“深海一號”能源站位于陵水17-2氣田,所在海域水深約1 422 m。該平臺由上部組塊和船體兩部分組成,為四立柱半潛式生產儲油平臺[8]。平臺采用半張緊式系泊系統進行錨固(圖1),整個系泊系統位于以平臺為中心約2 000 m的半徑范圍內,所

圖1 “深海一號”能源站系泊系統

在區域水深1 395~1 448 m。系泊系統由4組錨固系統構成,每組4條系泊纜連接于4根錨基礎上,每組內相鄰系泊纜之間夾角為4°。錨基礎采用打入式錨樁作為錨固方案,單根系泊纜由錨基礎-錨鏈-底鏈-下端聚酯纜-連接鏈-上端聚酯纜-連接鏈-平臺鏈組成[9-10]。

“深海一號”能源站系泊錨腿組成及技術參數見表1,可以看出聚酯纜在水中的單位長度質量比在空氣中的單位長度質量減輕了75%,聚酯纜在水中的單位長度質量僅為錨鏈的2.6%,且強度質量比大。深水系泊錨腿采用的聚酯纜由多股聚酯繩外加編織保護套組成,繩眼處及聚酯纜末端通過涂層包裹保護,外側紅色條紋用于監測聚酯纜水下扭轉程度,繩眼處固定尾筒通過卸扣連接錨鏈。錨樁鏈和海底鏈之間采用水下快速連接器(Subsea Mooring Connector,SMC)連接,錨樁鏈通過卸扣與樁錨的吊耳連接。

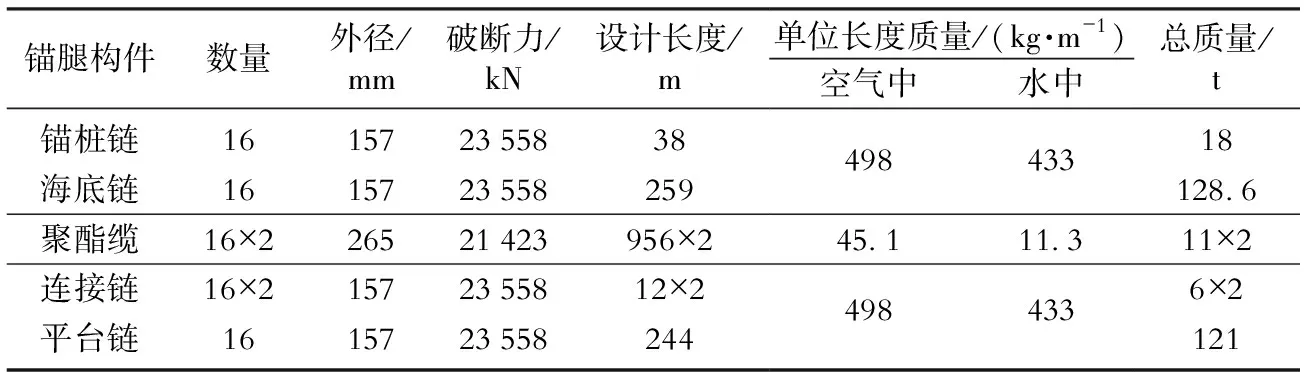

表1 “深海一號”能源站系泊錨腿組成及技術參數Table 1 Component and technical parameters of mooring leg for “Deep Sea No.1” energy station

2 深水半潛式生產平臺限位與回接技術挑戰

2.1 十萬噸級大尺度半潛式生產平臺高風險限位作業的挑戰

“深海一號”能源站主尺度為91.5 m × 91.5 m,排水量達10.5×104t。平臺濕拖至陵水17-2氣田現場后,由拖航模式轉換為限位模式,在前4根系泊錨腿回接完成前,平臺僅依靠4艘帶DP功能的大馬力拖輪進行控制,受風、浪、流影響,平臺會產生較大運動,一旦其艏向或位移超過設定的安全區域,則存在平臺與作業船發生碰撞的風險。

2.2 南海惡劣天氣對平臺安全、快速回接作業的挑戰

“深海一號”能源站回接時,施工現場有4艘限位拖輪對平臺進行限位,2艘主作業船進行系泊錨腿的回接作業。平臺與船舶間的作業空間狹小,不同系泊錨腿回接時,限位拖輪與主作業船的船位均不相同,且主作業船需頻繁靠近平臺作業。因此,半潛式生產平臺回接對海上天氣的要求非常高。考慮到南海惡劣天氣的潛在影響,“深海一號”能源站回接時,需要在1周內完成前8根系泊錨腿的回接,以保證平臺及施工人員的安全。對系泊錨腿回接期間發生的潛在惡劣天氣,需提前進行分析評估并制定相應的應急預案。

2.3 深水聚酯纜打撈作業須防扭轉防拖拽的挑戰

“深海一號”能源站16根聚酯纜錨腿于2020年完成預鋪設并濕存在海底,平臺在2021年拖航至現場并完成測試后,作業船需將濕存于近1 500 m水深的聚酯纜錨腿打撈至水面。由于聚酯纜存在不耐磨、易受損等缺點,在施工過程中存在扭轉與纏繞的風險,以及拖拽造成的外皮損傷等風險;同時,聚酯纜在水中重量輕,易受底流影響,打撈、傳遞及回接過程工況復雜。

3 深水半潛式生產平臺限位與回接總體方案

3.1 總體實施方案設計

“深海一號”能源站于2021年2月5日濕拖至陵水17-2氣田現場,由于半潛式生產平臺回接作業處于南海冬季季風期,海上氣象條件復雜多變,為保障半潛式生產平臺的安全,需要在最短時間窗口內完成平臺16條系泊錨腿的回接,實現平臺的系泊定位。因此,制定了“HYSY291”與“HYSY681”雙作業船進行錨腿回接的總體方案。

“HYSY291”船是中國第一艘大型深水錨系安裝船,總長109.4 m、型寬24 m、型深9.8 m,“HYSY681”船是具有國際先進水平的大馬力深水三用工作船,總長93.4 m、型寬22 m、型深9.5 m。兩船均為DP2動力定位船,系柱拖力大于300 t,可搭載3 000 m級工作型ROV(水下機器人),并配備了一系列錨系作業的專用設備,包括1套500 t錨系處理絞車系統、2套船尾800 t鯊魚鉗系統,1套700 t(“HYSY291”船)/750 t(“HYSY681”船)艉滾筒與2套軌道吊等。經可行性評估,“HYSY291”船與“HYSY681”船在船舶性能和關鍵設備能力方面滿足“深海一號”能源站回接作業要求。

半潛式生產平臺16根系泊錨腿回接順序遵循如下原則:第一根系泊錨腿回接,主作業船位于上風向位置;為確保平臺受力均衡,系泊錨腿回接順序采用對角原則;由于錨鏈輪海固向平臺內側傾斜,因此單組系泊錨腿需從外向內回接。

在進行平臺系泊錨腿傳遞與回接作業時,通過4條大馬力限位拖輪分別在平臺東北、東南、西北、西南4個方位進行限位,完成前4根錨腿回接后,可根據現場海況與半潛式生產平臺限位情況進行綜合評估,解脫部分或全部限位拖輪。

3.2 總體安裝工藝流程

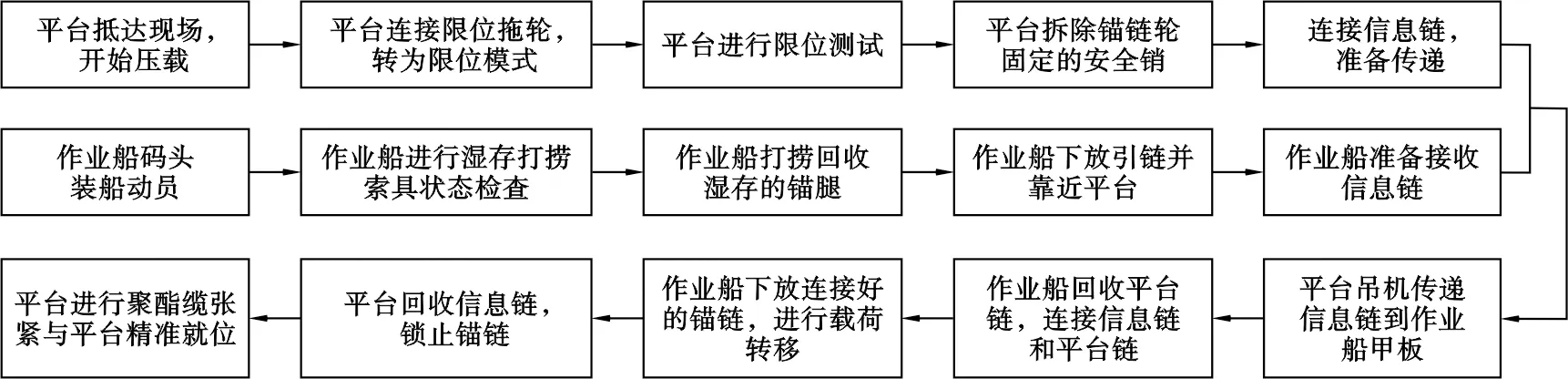

“深海一號”能源站限位與回接作業可劃分為4個階段:①平臺抵達現場后開始壓載,完成限位模式轉換及限位測試等準備工作;②主作業船打撈濕存在海底的系泊錨腿,移船靠近平臺準備進行錨腿的傳遞;③主作業船與半潛式生產平臺配合,進行錨腿的傳遞與回接作業;④使用半潛式生產平臺的錨機與止鏈器進行16根聚酯纜錨腿的預張緊。限位及回接施工工藝流程如圖2所示。

圖2 “深海一號”能源站限位及回接工藝流程

4 深水半潛式生產平臺限位與回接關鍵技術

4.1 平臺限位索具預安裝及測試技術

“深海一號”能源站濕拖至陵水17-2現場后,平臺需要從拖航模式快速無縫銜接轉換為限位模式,之后立即進行錨腿回接作業。由于平臺拖航索具與限位索具的配置不同,且限位索具無法在平臺濕拖至現場后進行安裝,因此,限位索具須在平臺濕拖前進行安裝,同時,限位索具的設計須滿足平臺濕拖至現場后方便快速地傳遞給限位拖輪的要求。

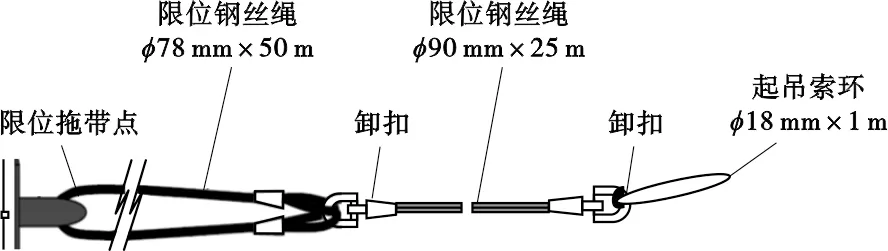

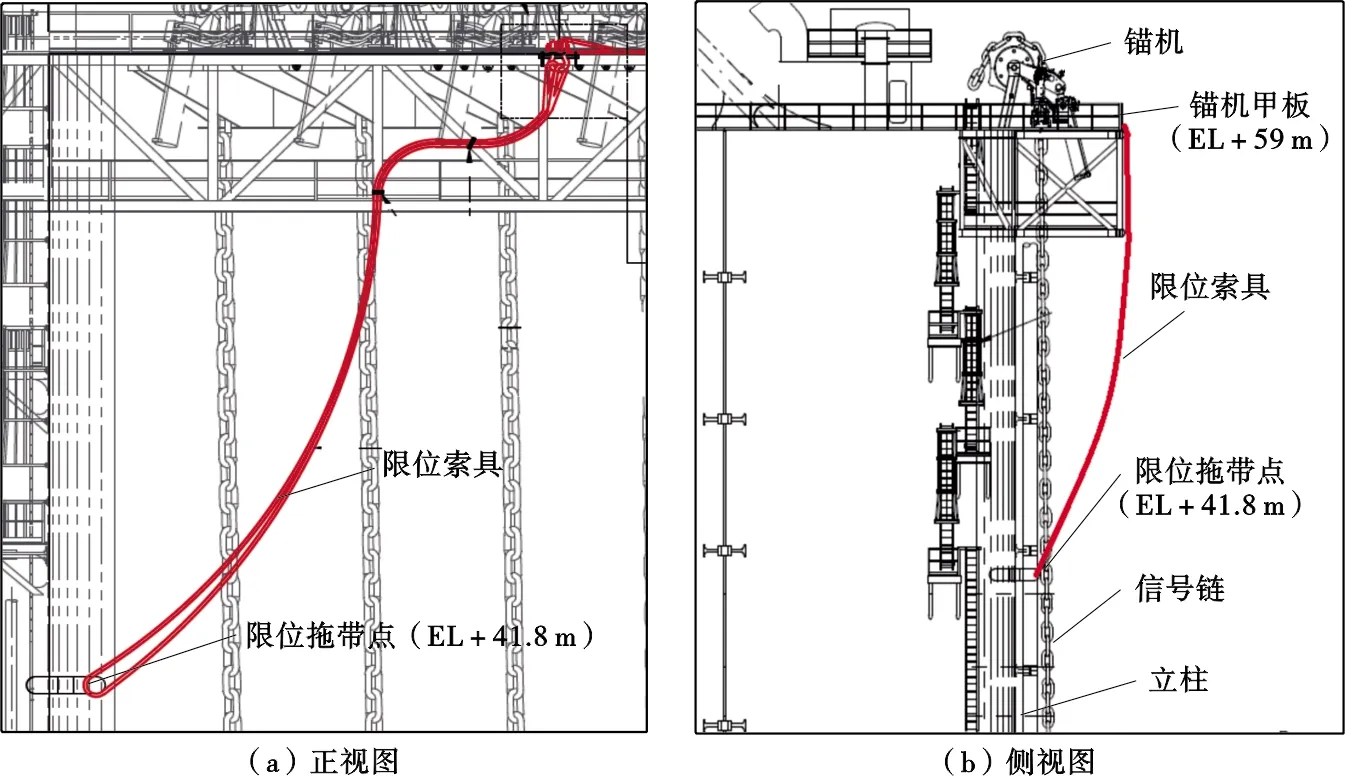

基于以上需求,研究了一套完整的半潛式生產平臺限位索具預安裝及測試技術:①在平臺4個立柱最外側EL+41.8 m位置各增設一個限位拖帶點,拖帶點工作載荷為1 960 kN;②按圖3、4所示進行平臺限位索具的設計及配置,限位索具的設計須滿足平臺限位最大計算載荷要求,長度須滿足從拖帶點延伸至EL+59 m錨機甲板,并滿足限位索具海上傳遞時限位拖輪與平臺保持15~20 m安全距離的要求;③平臺濕拖前,完成限位索具的安裝,并使用平臺吊機進行限位索具傳遞測試,確保吊機跨距滿足限位索具傳遞要求,且吊機移動范圍內沒有干涉。

限位拖帶點、卸扣的安全工作載荷為1 960 kN

4.2 十萬噸級半潛式生產平臺限位技術

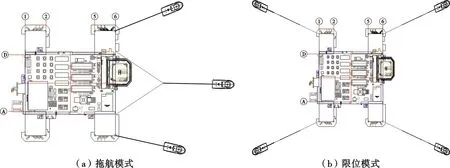

1) 平臺由拖航模式至限位模式的轉換。

平臺拖航采用濕拖方案,拖航時平臺吃水15 m,拖帶點在平臺基線以上14.4~18.0 m處。而限位模式下,平臺需調整吃水至33 m左右,拖帶點在平臺基線以上41.8 m處。從拖航模式轉換為限位模式,拖航的3條拖輪都需要先解脫,再更換拖帶點,重新帶拖。根據天氣情況及拖航的方向,設定主風流為東北來向,自西向東拖帶移動,拖航模式到限位模式的轉換步驟如圖5所示。

圖4 “深海一號”能源站限位索具預安裝位置

圖5 “深海一號”能源站拖航模式與限位模式

2) 平臺限位計算分析。

平臺限位計算分析旨在計算不同海洋環境條件以及拖輪限位狀態下平臺的運動與限位纜繩張力,以判斷平臺限位布置方案是否滿足系泊錨腿回接時的運動接受標準。同時,通過計算分析,對限位拖輪的馬力及系柱拖力提出要求,以便進行限位拖輪的選型。

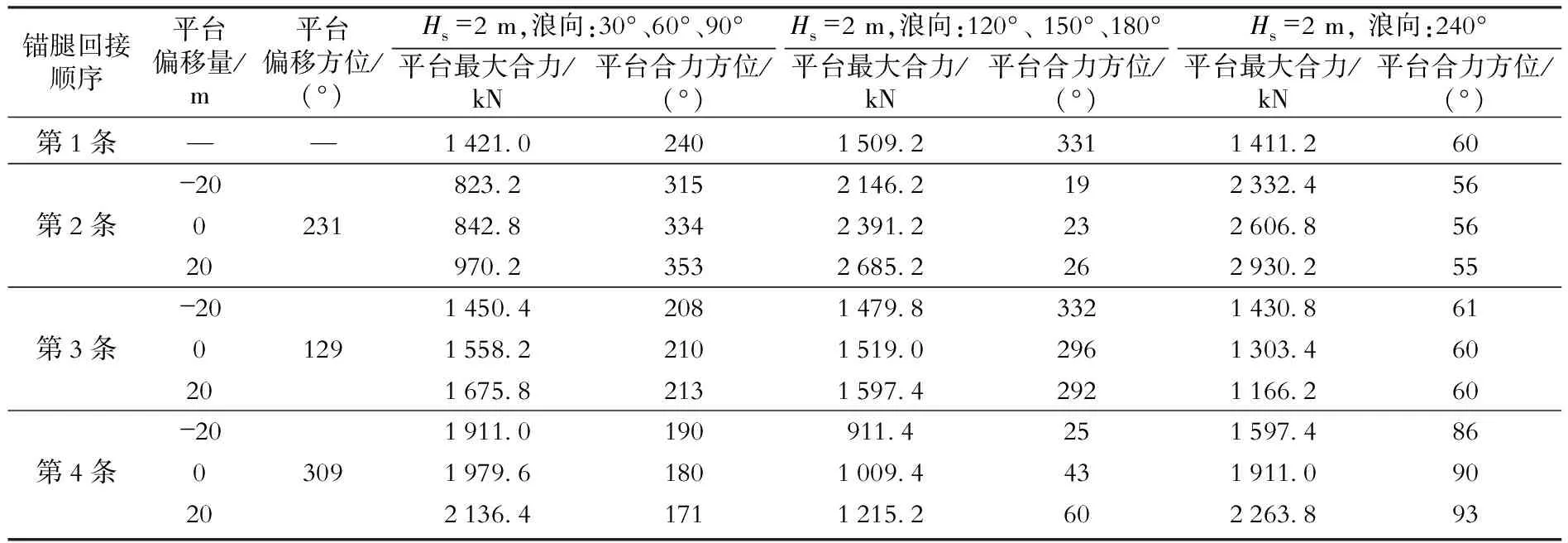

錨腿回接順序確定后,采用Orcaflex建立模型,對前4條錨腿回接時平臺的限位工況進行模擬和計算分析。其中風浪方向從0~360°(取正北向為0°),每30°進行一次計算,有義波高Hs考慮2.0 m;第2~4條錨腿回接時考慮平臺向回接錨腿方向偏離-20、0與20 m。保守考慮,選取每條錨腿回接時的最惡劣海況,即風浪方向為使限位拖輪帶力最大方向,且處于僅2條拖輪帶力狀況下的限位工況。

基于上述工況,計算得到不同錨腿回接時平臺限位所需最大合力及方位情況(表2)。根據平臺限位所需最大合力、平臺合力方位及錨腿回接方位,進行限位拖輪艏向設計和系柱拉力的計算,結果表明,在有義波高Hs=2.0 m時,限位拖輪系柱拉力均滿足平臺限位要求。結合計算分析結果對平臺限位操作給出如下建議:當海況較好時,所需拖輪系柱拉力較小,可將平臺向即將回接錨腿的方位偏移20 m,以利于作業船靠近平臺進行錨腿的傳遞;當海況較差時,所需拖輪系柱拉力增大,可將平臺位置控制在設計中心進行錨腿回接。

另外,考慮南海冬季季風惡劣天氣對平臺限位的影響,針對回接1條錨腿,回接2條錨腿與回接3條錨腿等不同應急工況進行了計算評估,給出了允許的極限海況、平臺中心偏移距離、限位拖輪位置與拉力等數值以及錨腿在水中狀態等。以回接2條錨腿時平臺限位計算分析為例,此情況下的極限工況為風浪方向為西南,Hs=5 m,風速為20 m/s,海流流速為0.5 m/s。限位拖輪控制平臺東南、西北方向位移,平臺偏移不超過210 m,拖輪系柱拉力約為980~1 470 kN,錨腿在水中狀態良好。

表2 “深海一號”能源站限位計算分析結果Table 2 Calculation results of “Deep Sea No.1” energy station station-keeping

3) 平臺安全區域類型劃分與限位能力測試。

根據平臺限位計算,并結合作業船與平臺安全作業距離的要求,本次作業將平臺艏向偏移的±15°作為限位可作業區域,±15°至±20°作為警戒區域,超過±20°則通知相關方撤離。平臺橫向、縱向位移均設定為±20 m作為可作業區域,±20 m至±30 m為警戒區域,超過±30 m則通知相關方撤離。

為確保平臺限位作業的可靠性,保障海上作業安全,應在平臺正式實施限位作業前,在設計的限位區域內進行限位測試,測試主要內容包括:①保持平臺當前艏向位置30 min,進行控制能力測試,測試要求各拖輪發揮功率應不大于50%;②在預定艏向上做向左、向右分別旋轉10°的艏向控制能力測試,艏向穩定10 min,測試要求拖輪發揮功率應不大于50%;③協調拖輪動作,使半潛式生產平臺橫向東、向西、向北與向南分別偏移20 m并保持10 min;④選擇某一拖輪在最大功率下,迅速停車,其他拖輪保持當時狀態,測試平臺偏轉10°和平移20 m所需時間。當以上限位測試結果滿足平臺正式限位的各項要求時,才允許進行正式的限位作業。

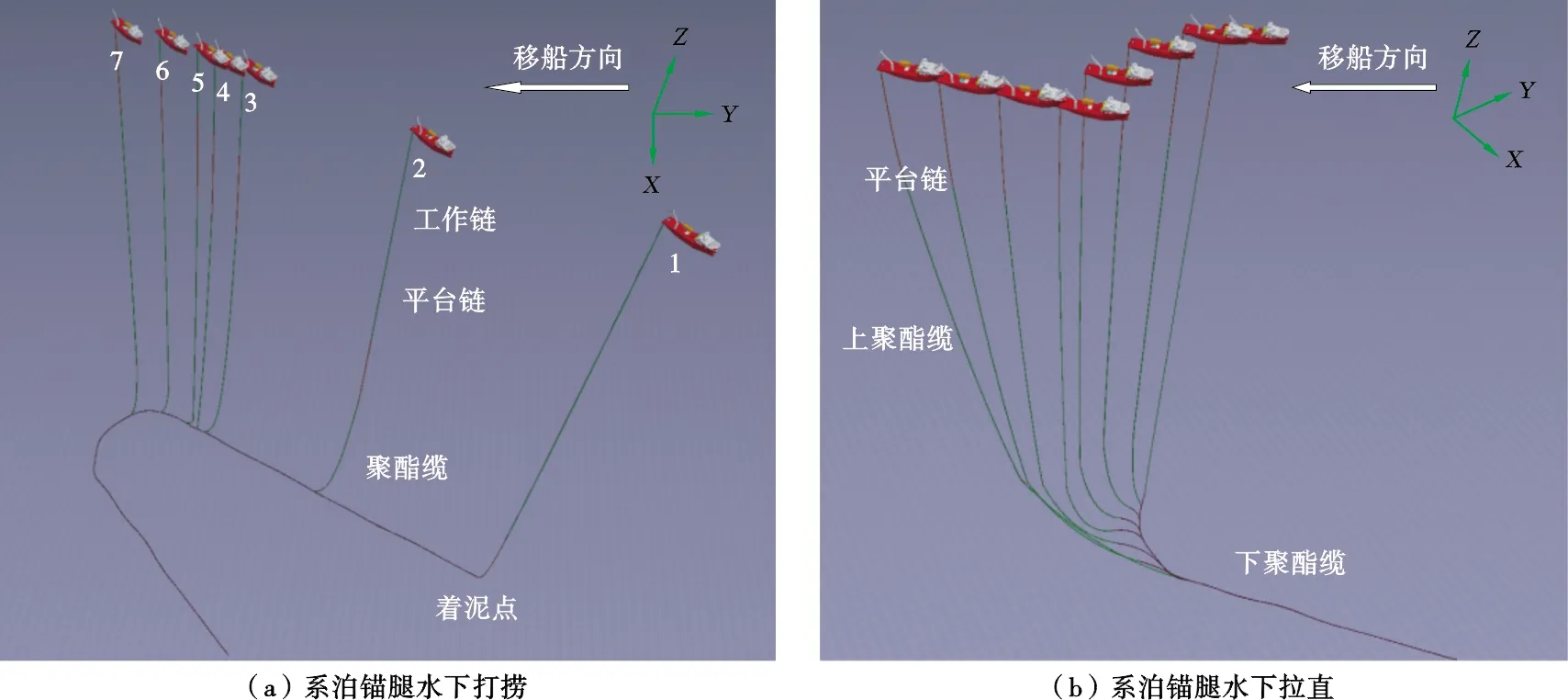

4.3 深水聚酯纜錨腿打撈與回收技術

“深海一號”能源站16根聚酯纜錨腿于2020年完成預鋪設并濕存在水深近1 500 m的海床,濕存前在平臺鏈末端提前預裝了一套錨腿打撈索具。為防止聚酯纜錨腿在打撈過程中因受力發生扭轉,結合以往工程經驗教訓,本次作業采用84 mm小尺寸引鏈配合吉普賽輪替代錨系絞車進行聚酯纜及錨鏈的打撈回收,開始打撈平臺鏈時,作業船下放引鏈至錨腿平臺鏈的濕存地點,使用ROV在海底輔助掛鉤連接。絞車持續回收平臺鏈至甲板,作業船同步沿鋪設路徑移船(圖6a,過程1~7直線路由為作業船開始打撈錨腿至平臺鏈完全回收至甲板的過程)。結合計算分析,當平臺鏈全部離開海床時(過程1),引鏈受力最大;當平臺鏈頂端回收至水面時(過程7),回收索具受力最大。在Hs=2.0 m時,引鏈最大載荷3 920 kN,回收索具最大載荷1 764 kN,均在索具的安全工作載荷范圍內。此外,在錨腿打撈回接的開始階段,著泥點與入水點的水平距離可保持在不超過100 m,當回收至錨腿著泥點進入甩彎段時(過程3),需要減小著泥點和入水點的水平距離至50 m,以減少聚酯纜在水中的懸鏈線長度并降低聚酯纜受底流影響發生擺動,避免聚酯纜在海床上產生拖拽,同時ROV在水下實時監控錨鏈及聚酯纜的狀態。

平臺鏈回收后解除回收索具和打撈索具,重新連接引鏈和平臺鏈,作業船逐步向平臺靠近,并沿著錨腿濕存路由甩彎段切線移船拉直錨腿(圖6b),此時錨腿在作業船船尾懸掛點至系泊錨腿與海床觸底點的水平投影最大距離為943 m,錨腿帶力1 270 kN,船體受錨腿拉力水平分力為72.5 kN,均在聚酯纜、錨鏈及作業船安全載荷范圍之內,滿足作業條件。

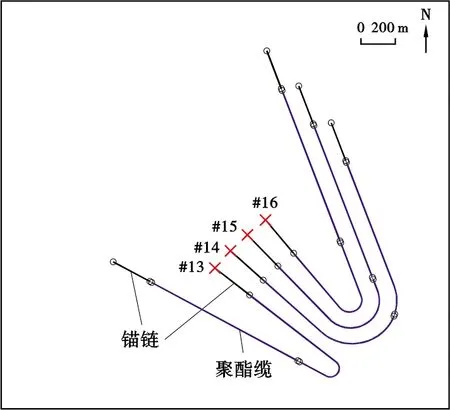

圖6 “深海一號”能源站系泊錨腿水下打撈與拉直

由于16條聚酯纜系泊錨腿預鋪設濕存在海底的路由有所不同,因此需針對每條聚酯纜錨腿的回收設計移船方案。以西北側第4組錨腿為例,4條聚酯纜錨腿濕存在海底的路由如圖7所示,根據計算,對于#13、#14、#15錨腿,作業船回收平臺鏈至甲板前,著泥點可抵達甩彎段,在此情況下可采用切線移船進行回收錨腿,直到甩彎段聚酯纜全部離開海床。對于#16錨腿,作業船回收平臺鏈至甲板時,著泥點仍未抵達甩彎段,如果直接拉直勢必造成聚酯纜在海底發生拖拽,此種情況下需使用引鏈和鯊魚鉗配合繼續回收平臺鏈約150 m直至著泥點抵達彎段,再采用切線移船使聚酯纜安全離開海床。

圖7 “深海一號”能源站#13~#16系泊錨腿預鋪設路由

5 結束語

陵水17-2氣田半潛式生產儲油平臺——“深海一號”能源站于2021年2月6日拖航至氣田現場,基于國內自有錨系作業船“HYSY291”“HYSY 681”雙船進行回接作業。2月17日順利完成了16根聚酯纜錨腿的回接作業,3月1日成功完成聚酯纜張緊與平臺精準就位,平臺最大位移1.45 m@232.4°(偏離設計中心距離1.45 m,偏離方向 232.4°),滿足接收標準,16條錨腿、錨樁、海底鏈、聚酯纜、卸扣、平臺鏈均狀態良好。

該平臺限位與回接作業的順利實施,驗證了深水半潛式生產平臺限位與回接技術的可行性與可靠性。該技術的成功應用填補了國內海洋石油工程技術領域的空白,達到了世界同類工程技術的先進水平,使中國初步建立了1500米級深水半潛式生產平臺的安裝技術能力、船舶裝備保證能力與施工組織能力,為今后中國南海深水浮式生產平臺的安裝提供了技術儲備和經驗借鑒,對中國南海深水油氣田的開發具有重要意義。