9E燃氣輪機燃料控制算法解析及應用研究

陳子靜,王 勇,朱能飛,王兆舜,曹偉平

(國電南京自動化股份有限公司,南京 210000)

當燃氣輪機中燃料進行擴散燃燒時,燃燒溫度可以達到很高的理論燃燒溫度,高于熱NOx的起始生成溫度1 650 ℃,從而導致燃燒產物中的熱NOx污染物含量較高。因此為了實現燃氣輪機的低NOx燃燒,則須要改進燃料的燃燒方式。干式低NOx燃燒技術(DLN1.0)采用均相貧預混的湍流火焰傳播燃燒方法,采用串聯分級燃燒方式,將燃料燃燒方式由擴散燃燒通過燃燒模式的切換以及燃料分配比例的調節逐步切換至預混燃燒,通過對燃料與空氣摻混比例的控制,可以保證火焰面溫度始終低于1 650 ℃,故可有效控制熱NOx的生成量[1-3]。

如何計算不同工況下燃燒所取燃料量以及合理分配第一級燃燒區、第二級燃燒區燃料量,而不對燃氣輪機正常安全穩定運行產生影響,如導致回火、脫火、振蕩燃燒、負荷波動、亦或是CO、NOx排放高等問題,燃料控制算法的設計至關重要。深入剖析國外主流燃氣輪機控制系統燃料控制算法對于實現燃氣輪機控制系統國產化意義重大。雖然國內有很多文章對DLN1.0燃料控制算法進行了介紹[4-8],但對于其算法的理論依據以及算法中各參數的含義并沒有詳細闡述。為了從理論層面深入解析DLN1.0燃料控制算法,本文以某廠9E燃氣輪機為研究對象,在深入了解DLN1.0燃燒室結構特征及掌握DLN1.0控制策略的前提下,推測9E燃氣輪機的燃料控制算法是以ANSI/ISA-75.01.01中可壓縮流體湍流計算方程為理論基礎而設計的。為了驗證推測的正確性,以該理論基礎設計了燃料控制算法,并結合現場數據進行對比分析。

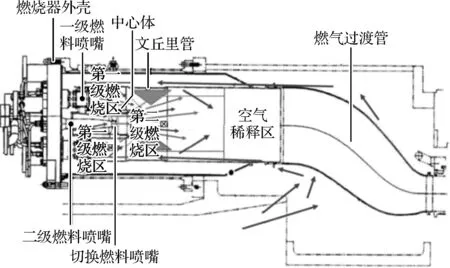

1 DLN1.0燃燒室

干式低NOx燃燒室結構圖如圖1所示。由圖1可知,它本質是一種串聯分級式的均相貧預混的DLN1.0燃燒室。第一級燃燒區由6個彼此分隔的裝設有各自的燃料噴嘴和旋流器的燃燒空間組成,通過中心體組合件,裝設一個第二級燃燒區的燃料噴嘴和旋流器,在文丘里組合件之后的燃燒區域則是第二級燃燒區[9]。在機組啟動和低負荷工況下,只向第一級燃燒區供給燃料,使之維持擴散燃燒火焰狀態,從而保證在低負荷工況下燃燒的穩定性。隨著負荷的增加,逐步增加第二級燃燒區燃料量,減少第一級燃燒區燃料量,直至第一級燃燒區完全熄火,第二級燃燒區維持擴散燃燒火焰狀態,而第一級燃燒區只進行燃料和空氣的預混過程。燃燒室內的文丘里喉道和持續進入第一級燃燒區的高壓空氣可以有效防止回火,避免第一級燃燒區重點火。

圖1 DLN1.0燃燒室

為了提高燃燒區溫度,改善燃燒工況,使燃燒區有恰當的燃/空比,DLN1.0燃燒室采用空氣分流的措施,即由壓氣機來的高壓空氣被分流為一次空氣、二次空氣、冷卻空氣三個部分。一次空氣經旋流器、端部配氣蓋板、錐頂魚鱗孔,以及火焰筒前段的三排一次射流孔,進入燃燒區與燃料進行混合與燃燒。通過調節一次空氣的過量空氣系數可以確保燃燒區的溫度足夠高,而一次空氣過量空氣系數的調節則是利用了在不同負荷工況下火焰長度自動伸縮的特性進行自動調整。當負荷降低時,由于燃料量減少,火焰長度縮短,實際直接參與燃燒的空氣量只有從旋流器以及位于火焰長度范圍內那幾排射流孔進入的部分空氣,因而保證了當負荷降低時通過減少直接參與反應的一次空氣量,使燃燒區仍有很高的火焰溫度;當負荷增大時,燃料量增加,火焰長度伸長,后幾排射流供入的一次空氣直接參與燃燒過程,從而防止發生燃燒不完全以及火焰過長等現象。另一部分空氣(二次空氣)由火焰筒后段的混合射流孔射入燃燒區產生的高溫煙氣中,從而對高溫煙氣進行有效的摻冷,降低透平初溫。剩下的空氣(冷卻空氣)則經火焰筒壁上的多排冷卻空氣射流孔分散進入火焰筒中,在火焰筒壁面附近形成一個空氣冷卻膜,從而保護火焰筒管壁因高溫灼燒而損壞。

另外,為了提高燃燒強度,同時保證火焰能在寬闊的負荷范圍內保持穩定,DLN1.0燃燒室在燃料噴嘴外圍加裝旋流器。由于旋流器的導流作用,通過旋流器的一次空氣會發生旋轉運動,當其進入燃燒區,由于離心力的作用,將有很大一部分氣流被甩到火焰筒壁附近,從而形成了一股強烈螺旋運動的環狀空氣層。這個空氣層會對火焰筒中心位置產生抽吸作用,從而在火焰筒中心區形成較大的環狀回流區。回流區的存在大大增強了氣流的湍流擾動,從而使燃料和空氣得以充分混合,同時回流也加長了反應物質在火焰筒內的燃燒行程,保證了燃料得以完全燃燒。

2 燃料控制算法

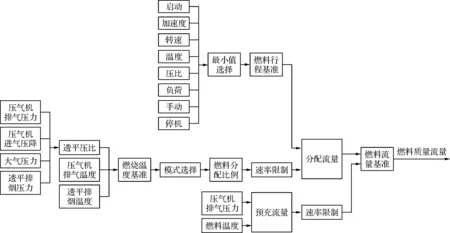

E級燃氣輪機燃料控制算法核心思想是根據當前燃氣輪機運行狀態信息計算出當前燃氣輪機需要的燃料量,并由實時估算出的燃燒基準溫度與預選設定的燃燒溫度基準陣列參數進行比較,以實現燃燒模式的順利切換及調節第一級和第二級燃燒區各燃料閥的燃料量;同時,通過調節各燃料閥開度來實現預期的燃/空比,從而將燃燒方式切換至低NOx燃燒。其控制算法可以分為兩個部分:一部分為由燃料行程基準與燃料分配比例計算得到燃料閥應通過的燃料質量流量,可稱之為燃料流量基準;另一部分為由燃料質量流量計算燃料閥開度,可稱之為燃料閥開度基準。本文將對這兩個部分進行研究分析。

2.1 燃料流量基準

DLN1.0燃燒技術的燃料流量基準核心思想是根據燃料行程基準與燃料分配比例計算出燃燒所需熱負荷,并除以燃料熱值,以計算所需燃料質量流量W。其計算公式如式(1)所示,其燃料控制邏輯如圖2所示。此外,分配給各燃料閥的燃料流量又可分為兩個部分,即由燃料行程基準及燃料分配比例計算得到的分配流量和由壓氣機排氣壓力及燃料溫度計算得到的預充流量。

(1)

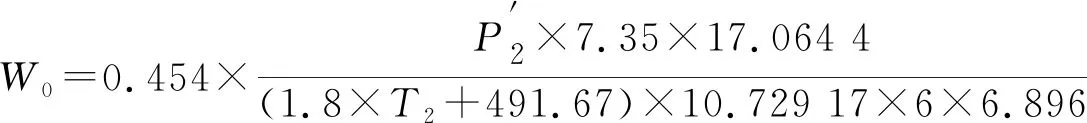

式中:F為燃料行程基準,%;φ為燃料閥燃料分配比例,%;Hl為燃料熱值,取47 983.72 kJ/kg;數值2.326為熱值換算系數;數值1 690為燃燒器單位熱負荷;277.777 8為單元換算系數;W0為預充流量,kg/s;數值0.454為流量換算系數。

2.1.1 分配流量基準

由圖2可知,為滿足在不同工況下控制系統能夠自動調整燃氣輪機的燃料量,共設計了8種核心控制算法。每個控制算法輸出各自相應的燃料行程基準,并將通過最小值選擇后的燃料行程基準作為實際使用的燃料行程基準控制信號指令,并將由透平壓比、壓氣機排氣溫度及透平排煙溫度估算出的燃燒溫度基準與預選設定的燃燒溫度基準陣列參數進行比較,以實現燃燒模式的順利切換及合理分配第一級和第二級燃燒區各燃料閥的燃料量。

圖2 流量基準控制邏輯

2.1.2 預充流量基準

一級燃料閥無需預充,二級燃料閥初次開啟時,即從初級燃燒模式進入貧貧燃燒模式時,有個預充過程,其目的是使管路有足夠的時間把管內的空氣置換成燃料,以減少燃燒火焰的波動。其預充過程為當預充開始時預充流量按0.05%/s的速率增加至目標值,預充完成后延時3 s,預充流量按0.02%/s的速率減小至0,二級燃料閥的預充流量W0以及預充時間T0計算公式如式(2)和式(3)所示:

(2)

(3)

切換燃料閥在從貧貧燃燒模式進入二次切換燃燒模式之前及當燃燒基準溫度高于1 076.67 ℃及燃料吹掃閥關閉之時,有個預充過程,其目的不僅是使管路有足夠的時間把管內的空氣置換成燃料,而且還提高了進入二次切換模式后燃燒基準溫度,以實現模切過程中燃燒穩定。切換燃料閥的預充流量計算公式如式(4)所示:

(4)

2.2 燃料閥開度基準

由流體力學相關知識可知,當燃料閥閥后壓力與閥前滯止壓力之比低于臨界壓力時管內流體處于臨界流動,流過閥門的質量流量只與閥門開度、燃料溫度及壓力相關,而與閥門后的壓力無關。9E燃氣輪機正是采用了壓比小于臨界壓比的燃料控制閥并保證它在臨界工況下工作。由于閥間溫度和壓力的緣故,即便在相同開度下,通過燃料閥的質量流量也是不相同的。由于閥前燃料溫度基本不變或變化不大,對閥位基準的影響較小,而閥間壓力的波動對閥位基準的影響較為顯著,因此須要通過速比/截止閥來控制閥前壓力[9]。

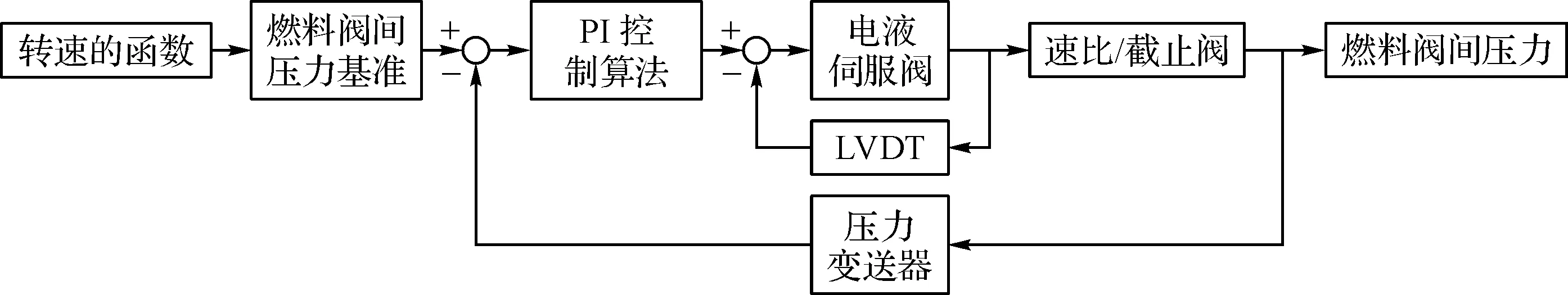

速比/截止閥有兩個作用,其一是當機組事故停機或正常停機時,切斷燃料的供給,為機組保護的一部分;其二是調節燃料閥間壓力,使之維持在所需要的壓力值。當機組帶負荷后將閥間壓力保持不變,那么燃料行程基準、燃料閥開度、燃料質量流量及機組負荷之間便形成了一一對應的關系。為此本文將反映機組運行狀態的轉速信號和燃料閥間壓力預先規定一個函數關系,其控制邏輯如圖3所示。當機組轉速信號與閥間壓力滿足函數關系時,壓力控制回路輸出不變;若不滿足函數關系,則閥間壓力控制回路通過比例積分作用迅速對速比/截止閥開度進行調節,以使燃料閥間壓力與機組轉速重新滿足函數關系。燃料閥間壓力的調節效果決定了機組能否正常點火、升速以及帶負荷。

圖3 燃料閥間壓力控制算法

燃氣輪機升速期間,燃料閥間壓力隨著轉速的上升而逐步增大,當并網后,燃氣輪機轉速基本維持恒定,偏差在±3 r/min以內,因而燃料閥間壓力基本不變,此時燃料行程基準、燃料閥開度、燃料質量流量及機組負荷之間便形成了一一對應的關系。

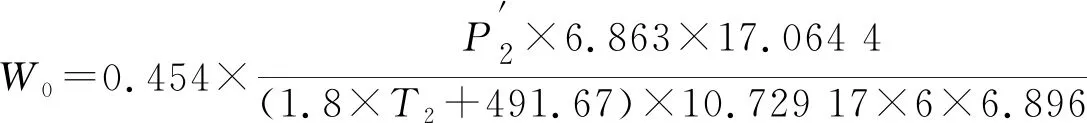

由于燃料閥是在臨界工況下工作的,管內流體流動屬于阻塞流,燃料流量與閥門前后壓差無關,本文推斷燃氣輪機燃料閥開度基準算法是由國際標準ANSI/ISA-75.01.01中可壓縮流體湍流質量流量計算公式(16)[10]演化而來:

(5)

式中:W為燃料質量流量,kg/s;C為閥門流量系數;N8為常數19.3;FP為管路幾何系數;P2為燃料閥間絕對壓力,kPa;Y為燃料膨脹系數;Fγ為絕熱系數比;T2為燃料溫度,℃;Z為燃料壓縮因子;M為燃料摩爾質量,kg/kmol;XT為閥門阻塞流壓差系數。

絕熱系數比Fγ計算公式為:

(6)

式中:γ為燃料的等熵指數;數值1.40為空氣的等熵指數。

燃料的膨脹系數Y計算公式為:

(7)

式中:x為阻塞壓差系數。

當x>FγXT,流體的流動為阻塞流,即通過閥門的燃料質量流量與閥門前后壓差無關,因而膨脹系數Y取常數2/3。

燃料壓縮因子Z是隨燃料溫度及壓力變化而變化的,其值可根據燃料的對比溫度及對比壓力求得,采用經驗擬合方法可得壓縮因子的計算公式為:

(8)

管路幾何系數的計算公式如式(9)所示:

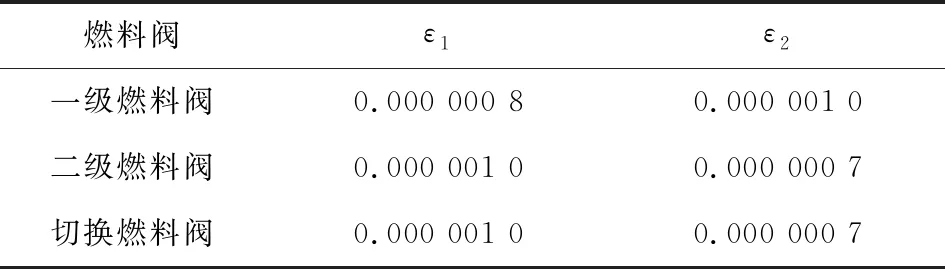

FP=1+ε1×C2+ε2×C

(9)

式中:ε1、ε2為閥門特性系數。

基于公式(5)、(6)及(7),可得燃料閥開度基準的計算公式簡化為:

(10)

聯合公式(1)即可得到燃料控制基準,如式(11)所示:

(11)

3 燃料控制算法驗證

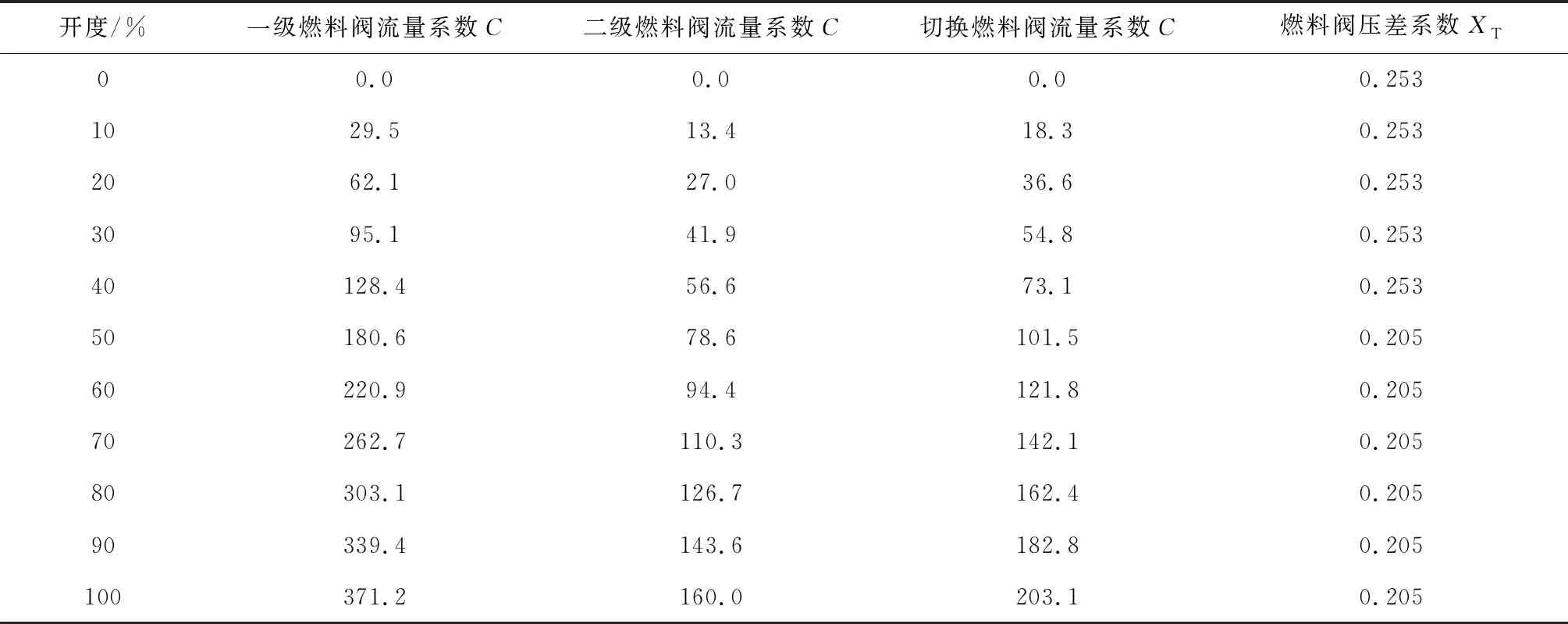

本文以某廠9E燃氣輪機為研究對象,現場收集得到燃料的相關數據分別為:燃料熱值取47 983.72 kJ/kg;燃料絕熱系數比取0.929 1;燃料相對分子質量為17.064 4 kg/kmol;標準狀態下燃料相對密度為0.589 4;各燃料閥閥位與閥門流量系數C的關系以及燃料閥閥位與阻塞流壓差系數XT的關系如表1所示;燃料壓縮因子計算系數β1、β2、β3分別為1.079 8×10-11、9.409×10-9、0.000 2;各燃料閥的閥門特性系數ε1和ε2如表2所示。

表1 各燃料閥閥位與閥門流量系數C的關系以及燃料閥閥位與阻塞流壓差系數XT的關系

表2 各燃料閥的閥門特性系數

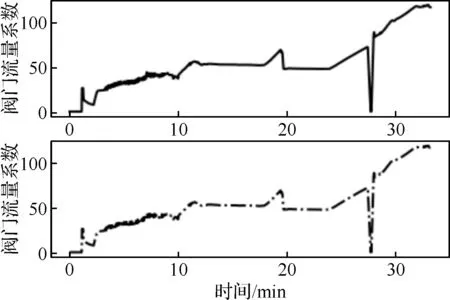

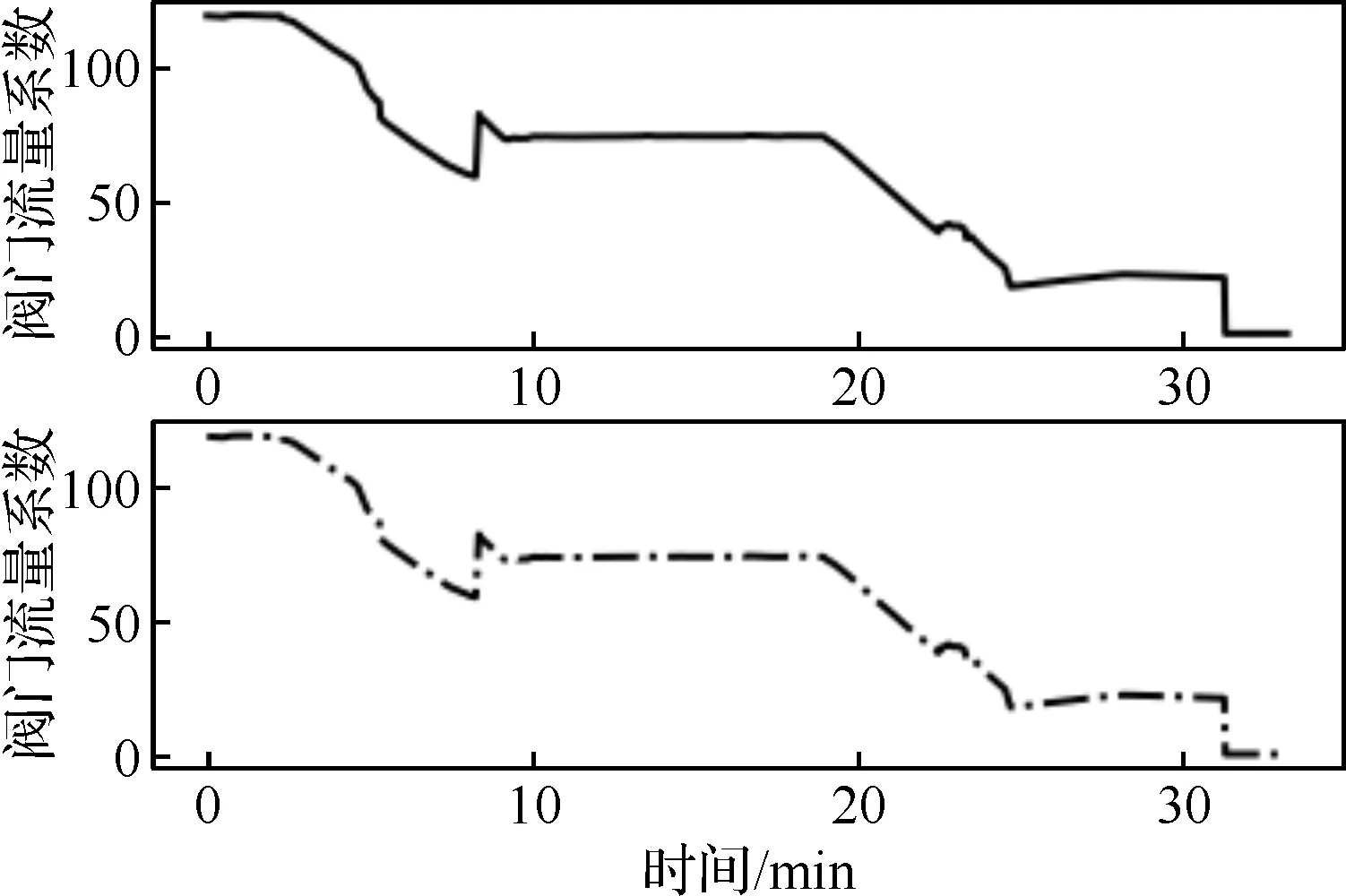

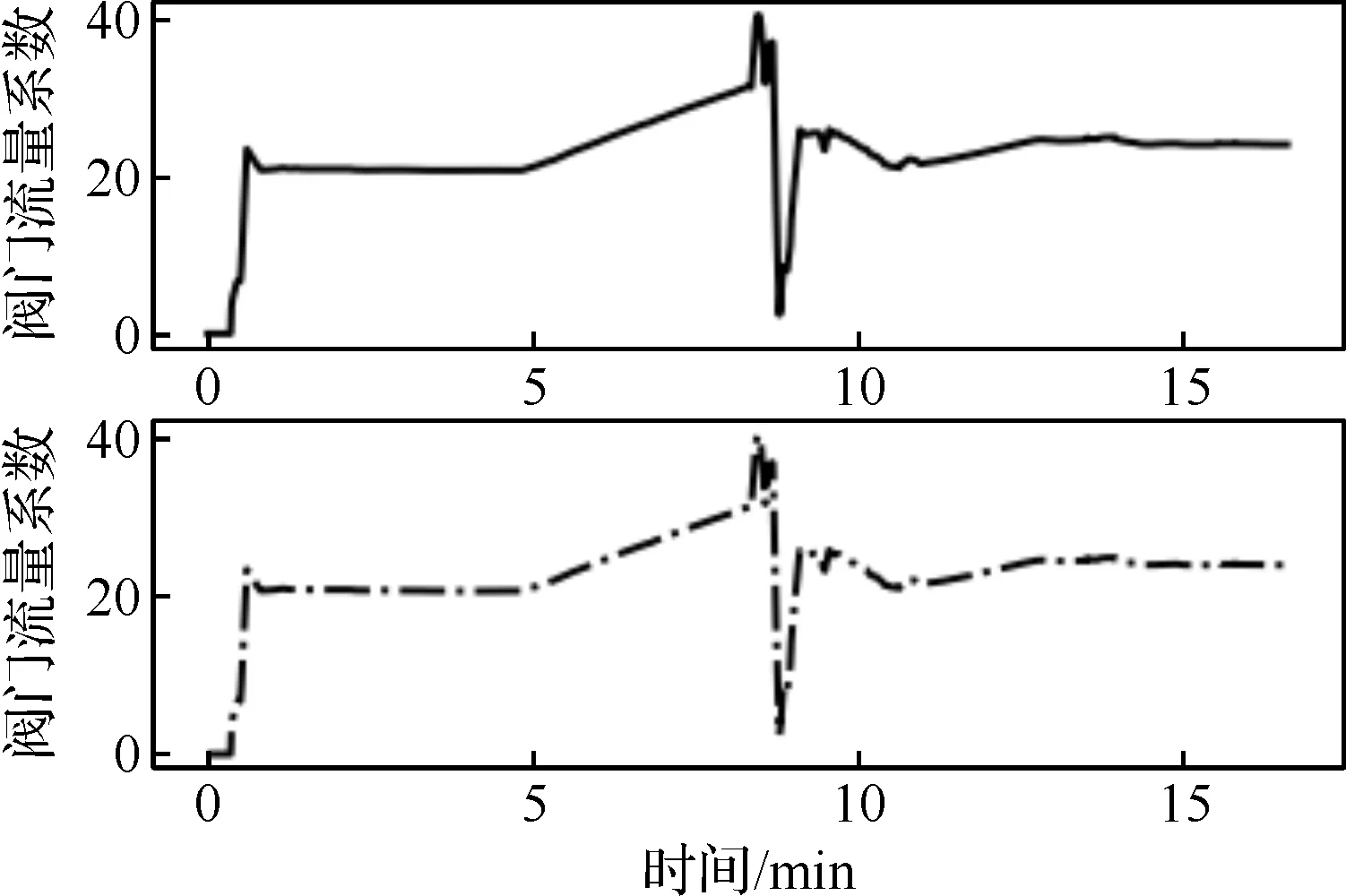

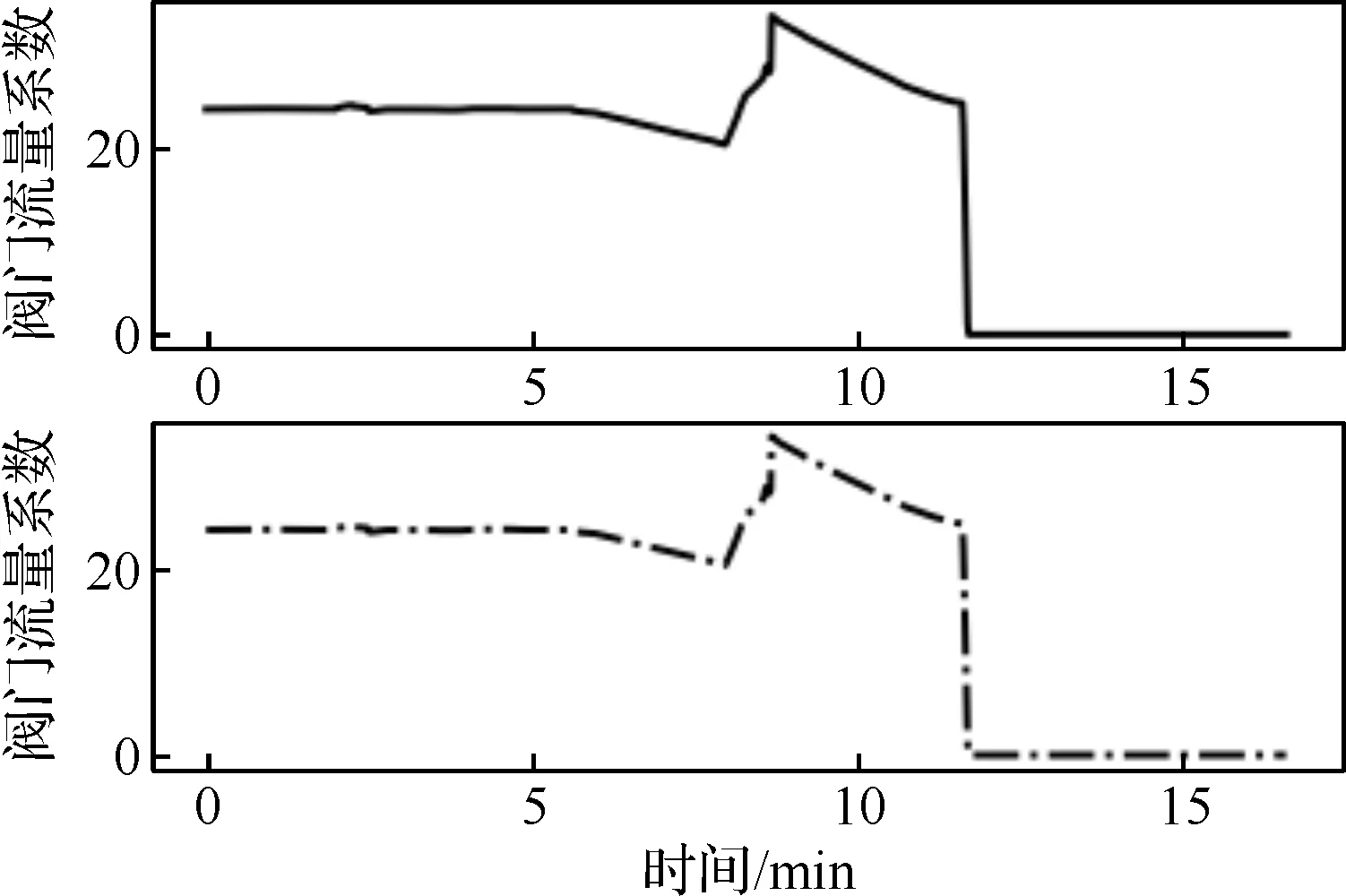

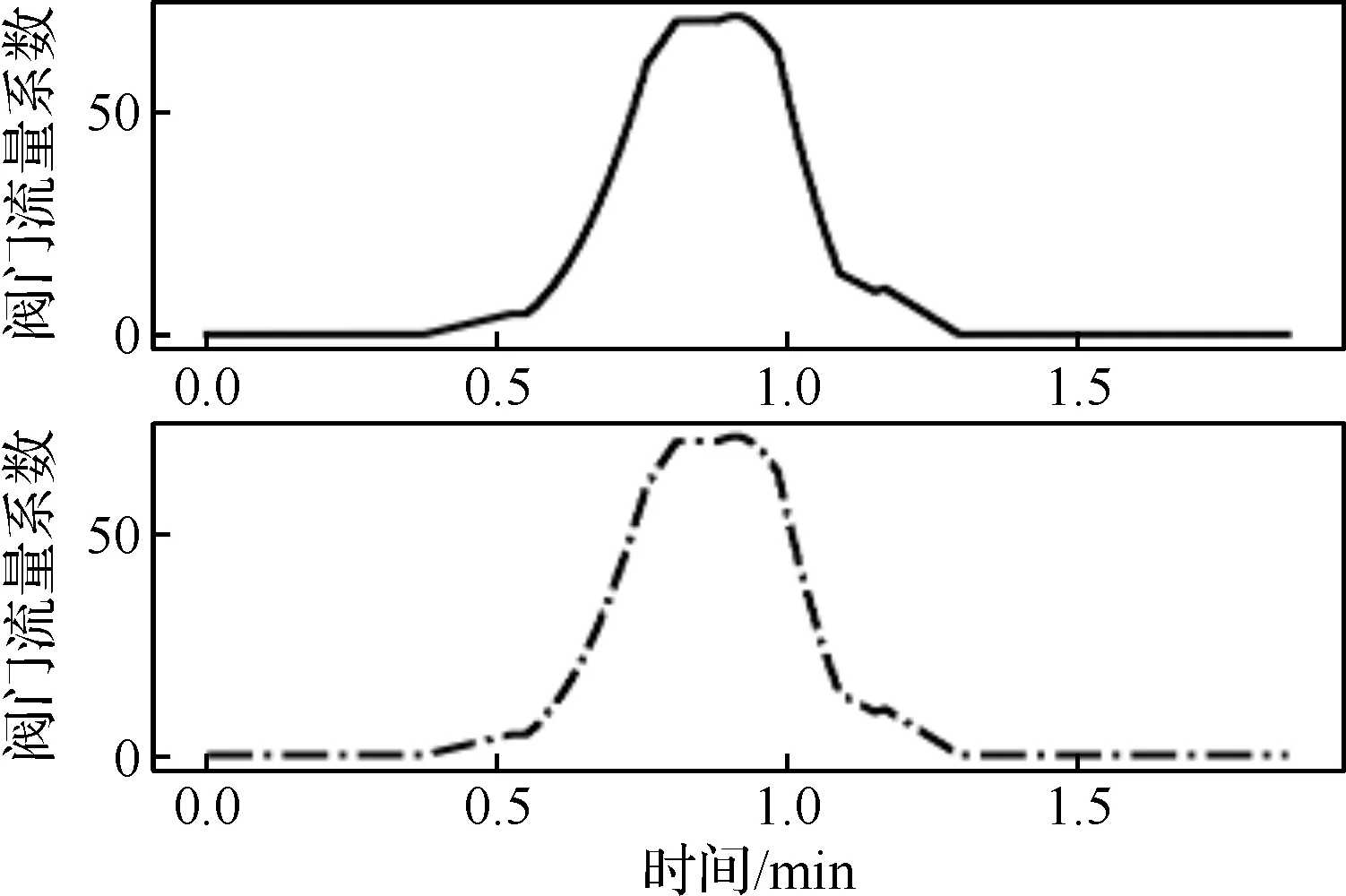

為了驗證以可壓縮流體湍流計算方程為理論基礎得到的燃料控制算法的準確性,本文結合在不同工況下得到的實際運行數據對原系統控制算法與該算法的計算結果進行了對比分析,其對比結果如圖4至圖8所示,圖中實線表示實際運行的數據,點劃線表示計算得到的數據。圖4和圖5分別為燃氣輪機從點火到滿負荷期間以及燃氣輪機正常停機惰走期間一級燃料閥閥門流量系數對比結果,由于一級燃料閥在整個燃氣輪機啟停過程中均發生動作,因而時間跨度較長,故數據采樣時間取2 s。圖6和圖7分別為燃氣輪機從貧貧模式至滿負荷期間以及燃氣輪機正常停機惰走期間二級燃料閥閥門流量系數對比結果,由于時間跨度相對較短,故數據采樣時間取1 s。圖8為切換燃料閥閥門流量系數對比結果,由于切換燃料閥只在從貧貧模式切換至預混模式期間動作,其動作時間大概為1 min,故采樣時間取100 ms。

圖4 一級燃料閥閥門流量系數對比結果1

圖5 一級燃料閥閥門流量系數對比結果2

圖6 二級燃料閥閥門流量系數對比結果1

圖7 二級燃料閥閥門流量系數對比結果2

圖8 切換燃料閥閥門流量系數對比結果

由圖4至圖8可知,以可壓縮流體湍流計算方程為基礎的燃料控制算法與原系統燃料控制算法計算結果完全吻合,由此驗證了本文推斷的正確性。另外,由燃料流量計算公式(11)可以看出燃料量計算中燃料熱值取定值,即并未考慮燃料成分變化對熱值的影響,因而當燃料熱值變化時可能會影響燃燒的穩定性。

4 結論

文章介紹了9E燃氣輪機DLN1.0燃燒室結構特征及DLN1.0控制策略,推測9E燃氣輪機的燃料控制算法是以國際標準ANSI/ISA-75.01.01中可壓縮流體湍流計算方程為理論基礎而設計的,并以現場實際運行數據驗證了推測的正確性,燃料控制算法的解析對于燃燒調整以及燃氣輪機控制系統國產化具有較為重要的實際參考價值及指導意義,但同時也發現DLN1.0燃料控制算法并未考慮燃料成分變化對熱值的影響。