基于9E燃氣-蒸汽聯合循環發電機組的煙氣余熱利用系統

唐 寅,王子睿,鄭 震,宗吉琪,何朝榮

(華能南京燃機發電有限公司,南京 210034)

隨著近年來國際社會的能源清潔和環境保護要求的日益提高,我國作為能源消耗大國從經濟、政策等各方面對能源利用提出更高的要求,以燃燒煤炭作為電力生產主體的現狀正被不斷改善。在一次能源中,天然氣綠色環保且儲量豐富,近年來隨著天然氣新增儲量的不斷提高,燃氣發電也得到快速發展。2019年,我國燃氣發電量為2 325億kW·h,較2018年提高7.89%;燃氣輪機裝機容量為9 024萬kW,較2018年提高7.74%[1]。我國現有燃氣發電主要以燃氣-蒸汽聯合循環機組為主體,通過將燃氣輪機與蒸汽輪機相結合,其聯合系統的能量轉換效率高,通常都達到55%以上[2]。其中,余熱鍋爐作為連接燃氣輪機和蒸汽輪機的關鍵設備,許多學者對余熱鍋爐進行了深入研究[3-5],包括:建立汽水系統分析模型,對余熱鍋爐汽水系統進行分析,以優化各蒸汽壓力來提高發電功率[6-7];利用能量平衡原理對影響聯合循環熱效率的諸多因素進行計算,以分析損的方式對性能提升空間進行研究[8];也有學者對聯合循環中余熱鍋爐及蒸汽輪機變工況運行進行研究,以提高聯合循環整體性能[9-10]。

多數聯合循環研究集中于理論分析,而對現有機組的實際運行難以給予有效的指導。本文提出以回收煙氣余熱的方式加熱天然氣,在聯合循環中將煙氣余熱高效回收,實現更加匹配的能量利用,并與電加熱、抽汽加熱天然氣的方案進行對比,所得結果可為現有燃氣-蒸汽聯合發電機組的余熱深度利用和系統優化設計提供指導。

1 煙氣余熱回收加熱天然氣系統原理和能量平衡

1.1 煙氣余熱回收加熱天然氣系統原理

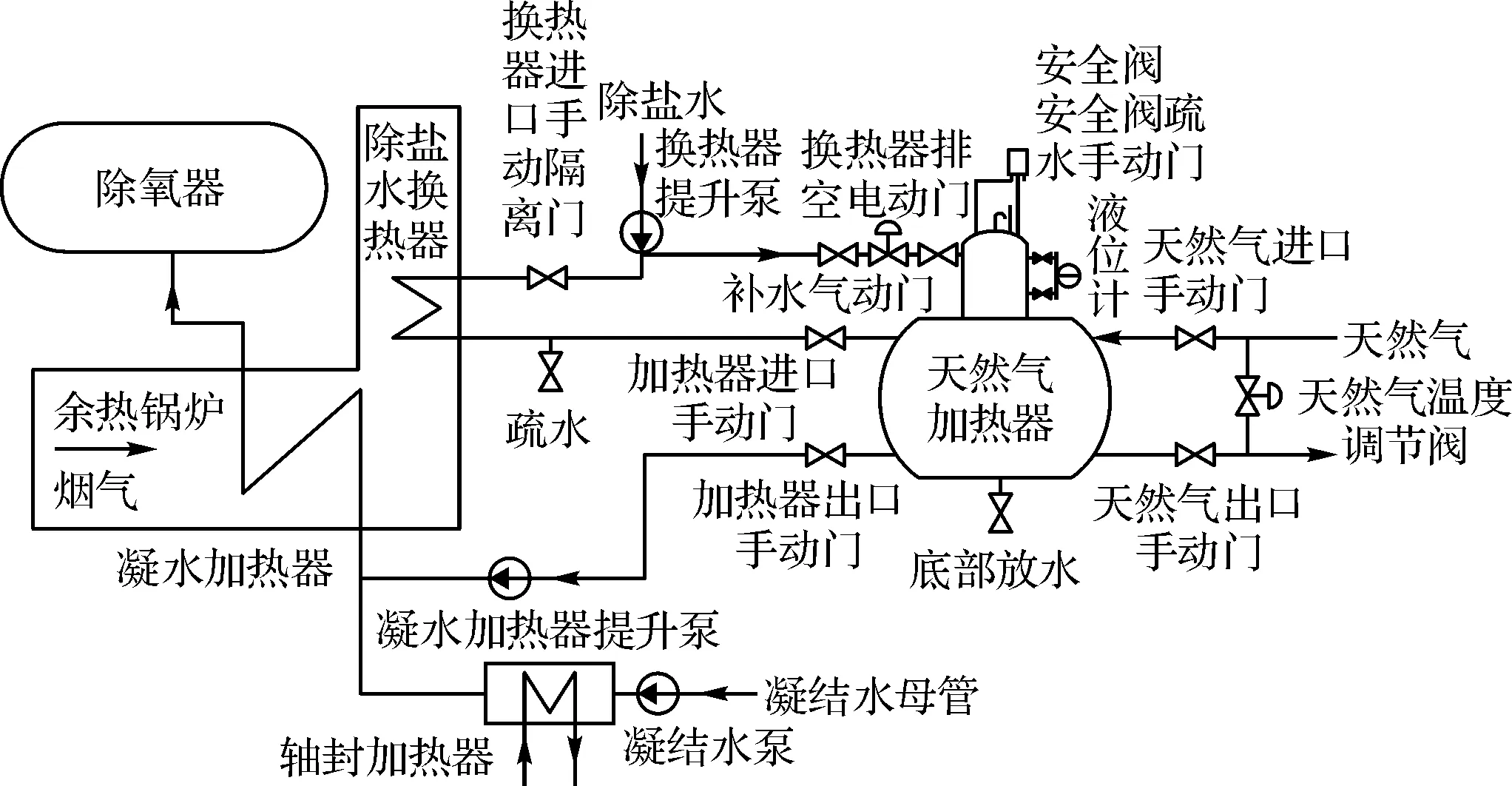

針對9E燃氣-蒸汽聯合循環發電機組提出的基于煙氣余熱回收的天然氣加熱方案系統原理如圖1所示。利用除鹽水對余熱鍋爐排煙熱量進行回收,并設置天然氣加熱器對天然氣進行加熱,在天然氣加熱器中完成放熱的除鹽水匯入凝結水母管進行回收。經過預熱的天然氣,再分配至燃氣輪機的燃燒器。

圖1 煙氣余熱回收加熱天然氣系統圖

系統設計中,天然氣在天然氣加熱器管內流動,設置并聯于加熱器的旁路氣動門,作為天然氣溫度調節閥對出口天然氣進行摻混,以控制天然氣出口溫度在合理范圍內。除鹽水通過尾部煙道中除鹽水換熱器加熱升溫后進入天然氣加熱器;加熱器的回水則經由凝水加熱器提升泵提高壓力后,匯入凝結水母管后進入凝水加熱器,最終作為凝結水進入除氧器。

1.2 余熱回收系統能量平衡

系統熱經濟性分析的關鍵在于煙氣余熱回收量的計算,根據余熱鍋爐排煙成分計算煙氣焓,主要包括:氬氣(Ar)、二氧化碳(CO2)、水(H2O)、氮氣(N2)和氧氣(O2)。除鹽水換熱器位于尾部煙道中,煙氣溫度較低,除鹽水換熱器前后煙氣成分保持不變。可根據以下公式對煙氣焓hg進行計算:

hg=hAr+hCO2+hH2O+hN2+hO2

(1)

hg=∑CPΔT

(2)

式中:hAr、hCO2、hH2O、hN2和hO2分別為對應煙氣狀態下各成分焓,kJ/kg;CP是各成分對應狀態下的定壓比熱容,kJ/(kg·℃);ΔT為與基準點的溫度差,在計算中選取水的三相點進行計算。

根據天然氣加熱所需要的熱量,以及加熱器進出口的除鹽水溫度,可根據公式(3)對除鹽水流量Gw進行計算:

(3)

式中:Qw為除鹽水放熱量,MW;Δhw為加熱器進出口焓差,kJ/kg。

余熱鍋爐煙氣溫度的降低將提高余熱鍋爐效率ηh,對其可按公式(4)進行近似計算[2]:

(4)

式中:T4為燃氣透平排氣絕對溫度,K;T3為余熱鍋爐排氣絕對溫度,K;T1為外界大氣絕對溫度,K。

2 機組簡介和系統參數設計

2.1 機組簡介

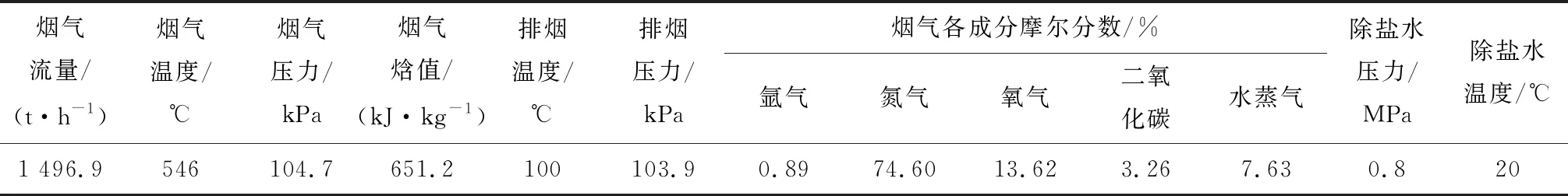

本文以某9E燃氣-蒸汽聯合循環機組為關鍵系統,包括一個17級的軸流式壓氣機、一個由14個分管式燃燒室組成的燃燒系統、一個3級透平轉子。其中燃氣輪機排煙溫度為546 ℃,透平進口溫度為1 124 ℃。匹配一臺三壓無補燃、雙鍋筒、帶一體化除氧器、臥式煙道、立式螺旋翅片管自然循環水管鍋爐,標準工況下主要參數如表1所示。

表1 余熱鍋爐標準工況下主要參數

2.2 換熱器參數設計

除鹽水換熱器布置在尾部煙道中,一方面考慮到末級受熱面溫度較低導致低溫腐蝕可能性,故選定除鹽水換熱器出口煙氣溫度為80 ℃,高于55 ℃的燃氣煙氣露點溫度[11];另一方面,為保證換熱器良好的換熱效果,故設定換熱器除鹽水出口溫度為75 ℃。天然氣加熱器設計將天然氣由5 ℃加熱至35 ℃,考慮到實際環境下運行可行性,設定天然氣加熱器除鹽水出口溫度為40 ℃。

3 計算結果分析

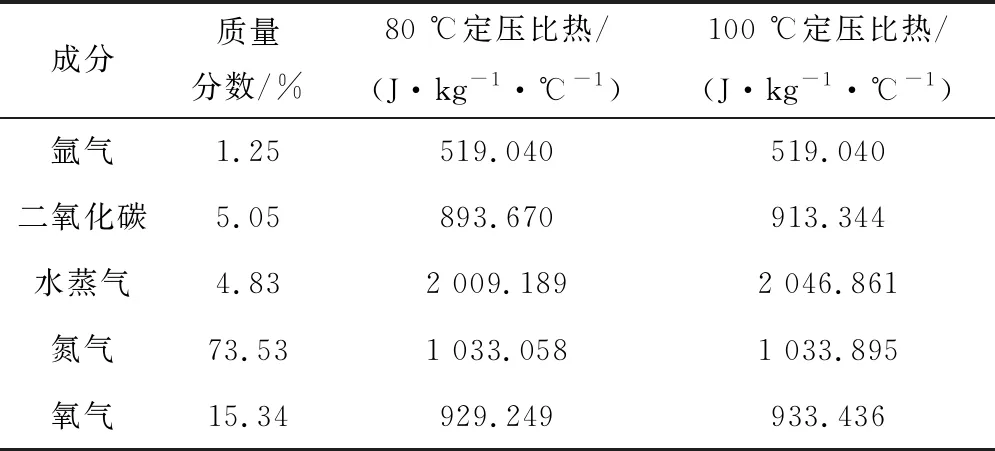

根據上文換熱器溫度節點設置,余熱鍋爐末級受熱面前后煙氣溫度為100 ℃和80 ℃,壓力103.9 kPa,各成分及焓值如表2所示,根據公式(1)、(2)計算得到100 ℃和80 ℃煙氣總焓分別為108.91 kJ/kg和86.75 kJ/kg。

表2 除鹽水換熱器進出口煙氣焓

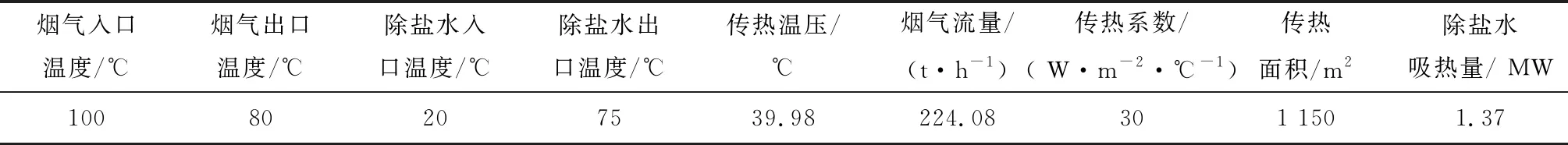

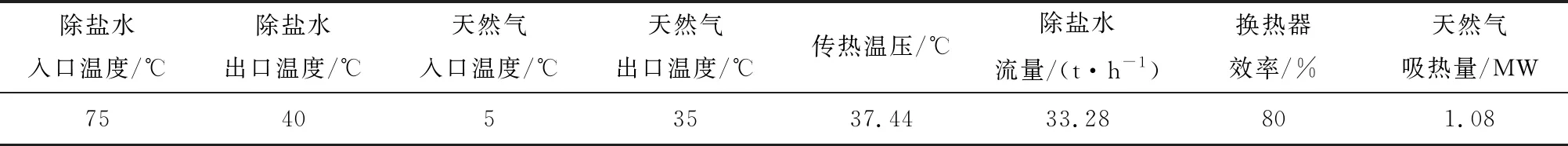

除鹽水換熱器和天然氣加熱器的計算結果如表3和表4所示。由表中計算結果可以看出,除鹽水換熱器有效回收煙氣熱量1.37 MW,換熱器所需煙氣流量也僅為224.08 t/h,約占煙氣總流量的15.0%,換熱器流通截面小,所需建造成本較低;加熱器在滿足天然氣溫度需求的前提下,方案所需除鹽水流量33.28 t/h,流量較小,增壓泵電耗低。同時,天然氣加熱器傳熱溫壓為37.44 ℃,加熱器效率可達80%,熱量利用率高。

表3 除鹽水換熱器主要計算結果

表4 天然氣加熱器主要計算結果

同時,根據公式(4)可以算得對比機組原余熱鍋爐效率為83.99%,應用該設計方案后,將15%煙氣降低20 ℃等價于將100%煙氣降低3 ℃,可計算得余熱鍋爐效率為84.56%,提高0.57%。

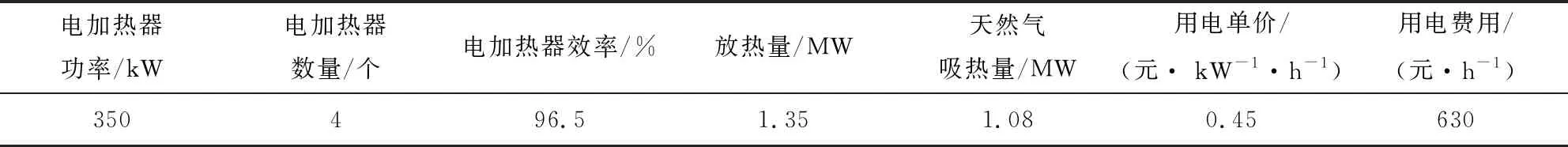

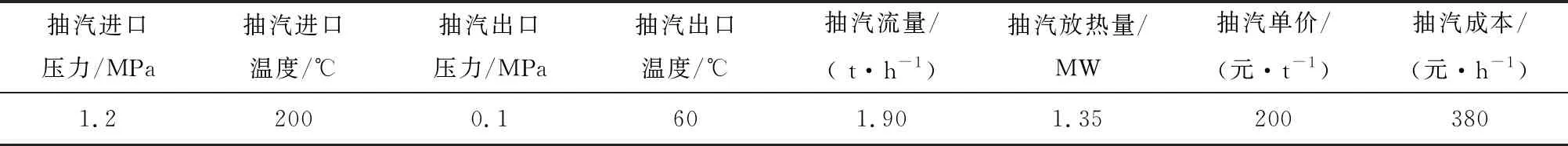

同時將天然氣加熱至相同溫度的基礎上,對原系統中使用電加熱和抽汽加熱兩種方案的經濟性進行了計算。由表5和表6可知,電加熱器加熱方案雖換熱效率高達96.5%,由于天然氣流量大且用電成本較高,使得每小時的運行成本就達到630元。成本提高的同時還使用電加熱器加熱天然氣,雖當前實際應用技術成熟,但仍存在較大的安全隱患,電器設備運行環境要求高,日常檢修維護較為困難。由于本文分析的實例9E機組為供熱機組,使用抽汽加熱直接降低對外供熱量,以當前市場供熱價格計算,抽汽加熱方案每小時運行成本達380元。抽汽加熱由于熱源為過熱蒸汽,壓力等級較高,對天然氣換熱器的容器壓力要求更高,實際建造材料成本也會增大。

表5 電加熱器方案計算結果

表6 抽汽加熱方案計算結果

對比三種方案可以發現,煙氣余熱加熱天然氣方案不僅充分使用鍋爐低溫余熱,且系統設計能量和水都做到閉式循環,利用及回收效率100%,額外能耗幾乎可忽略不計。以9E機組年運行300天為例,煙氣余熱加熱天然氣方案對比電加熱器加熱方案年可節約費用453.6萬元,對比抽汽加熱方案可節約273.6萬元,熱經濟性顯著。

4 結論

本文基于燃氣-蒸汽聯合循環發電機組,提出以除鹽水為媒介深度回收余熱鍋爐煙氣余熱用以加熱天然氣的技術方案,并以現役某9E機組為例,對該系統進行設計和經濟性分析,主要結論如下:

1) 在燃氣-蒸汽聯合循環發電機組基礎上,提出將余熱鍋爐的煙氣余熱回收用于加熱燃氣輪機天然氣的設計方案,降低排煙熱損失,優化了聯合循環系統中各部分不同品質能量的匹配和利用,使得余熱鍋爐效率提高了0.57%。

2) 針對實例對機組進行了余熱回收系統的設計,將傳熱媒介做到了重新回收,在聯合循環系統中做到閉環,使得能量得到最充分的回收及利用,同時以除鹽水作為載體,將水分100%回收達到水資源的零流失。

3) 以200 MW 9E機組為例,進行了該方案與電加熱、抽汽加熱方案的經濟性對比,結果顯示煙氣余熱回收加熱天然氣的方案運行費用幾乎為零,而電加熱和抽汽加熱的方案年費用分別達到453.6萬元和273.6萬元,具有顯著的經濟效益。

4) 提出煙氣余熱回收加熱天然氣方案,系統設計流程簡單,且改造所需新增設備較少,運行成本極低,因此認為可直接將其應用于燃氣-蒸汽聯合循環發電機組,以深度發掘聯合循環機組節能潛力,提升系統效率和環境效益。