燃氣輪機溫度匹配功能在熱應力控制的汽輪機應用

溫文忠

(深圳南山熱電股份有限公司,廣東 深圳 518052)

汽輪機啟停和帶負荷過程中的熱應力是造成汽輪機疲勞破壞的主要因素,如果啟動過程控制不好,將影響汽輪機的使用壽命,甚至損壞設備。因此,加強機組啟停和變工況下轉子熱應力的監視和控制,可以有效延長汽輪機的使用壽命。本文中的某聯合循環電廠通過對燃氣輪機溫度匹配功能和汽輪機轉子熱應力計算模塊在啟動過程中的協調控制,在啟動過程中實時控制燃氣輪機排氣溫度,使主蒸汽溫度和汽輪機轉子應力計算模塊輸出的最高允許蒸汽溫度限值相匹配,有效控制了汽輪機啟動過程中的轉子熱應力,進而延長設備壽命。

1 主蒸汽溫度對汽輪機啟動的影響

汽輪機在啟動暖機過程中,主蒸汽溫度過高容易造成主蒸汽管道、自動主汽閥、調速汽閥、汽缸和調節級進汽室等高溫金屬部件的機械強度降低,蠕變速度加快。汽缸、汽閥、高壓軸封緊固件等易發生松弛,導致設備損壞或使用壽命縮短。若溫度的變化幅度大、次數頻繁,這些高溫部件會因交變熱應力而疲勞損傷,容易產生裂紋[1],使得機組受到損害,嚴重影響汽輪機設備運行安全性。因此,主蒸汽溫度穩定對于機組由冷態平穩過渡至溫熱態,以及帶負荷穩定運行有著決定性的作用。

2 燃氣輪機溫度匹配原理

燃氣輪機溫度匹配功能是通過改變燃氣輪機壓氣機的進口可轉導葉(IGV)開度或者燃料量,將燃氣輪機排氣溫度控制到某一定值,使主蒸汽溫度滿足汽輪機啟動要求。溫度匹配功能的投入最終保證余熱鍋爐產生的主蒸汽經過主汽門后溫度符合汽輪機啟動參數要求,從而保證汽缸進汽后缸壁均勻受熱,降低熱應力沖擊,為汽輪機進一步增高負荷做準備[2]。

6F.03燃氣輪機MARK VIe控制系統中,溫度匹配投入的負荷范圍為5%~50%額定負荷,通過以下兩種基本方式來實現:

(1) IGV 在最小全速開度與最大開度之間時,通過固定負荷、改變壓氣機的進口可轉導葉開度來調整空氣進氣量,進而改變燃氣輪機排氣溫度。

(2) 在IGV 角度已經是最小全速開度時,通過增加燃氣輪機燃料量增加負荷來提高燃氣輪機排氣溫度,使得IGV 角度能夠高于最小全速開度,進入上述(1)利用IGV 開度來實現排氣溫度控制。如果轉速控制基準TNR 高于閥值且IGV 角度在最小全速開度時,燃氣輪機排氣溫度已經進入溫控,此時燃氣輪機將會停止增加燃料約兩分鐘,并增加IGV 角度,使得機組能夠繼續增加負荷。

以往投用溫度匹配的6F.03機組聯合循環電站多基于汽輪機高壓缸第一級金屬溫度,根據汽輪機實際情況進行修改燃氣輪機排煙溫度設定值作為燃氣輪機溫度匹配的控制值。本項目的汽輪機控制系統配有熱應力分析模塊,該模塊在啟動過程中會實時計算出一個主蒸汽溫度需求值作為主蒸汽溫度設定值,并通過燃氣輪機控制系統溫度匹配功能控制排煙溫度,使主蒸汽溫度和汽輪機進汽溫度要求值相匹配,減少了運行人員操作,從而實現機組的自動平穩啟動。

3 溫度匹配應用情況

國外某聯合循環電廠配置兩臺燃氣輪機、兩臺余熱鍋爐和一臺汽輪機。燃氣輪機采用的是GE公司的6F.03機組,該機組的壓氣機為18級軸流式,額定轉速5 235 r/min,壓比15.8,出力達到了87 MW,排氣溫度最高可達655 ℃, 燃氣輪機自身效率為36%。汽輪機采用BHGE公司87 MW、單缸、反動式、凝汽式雙壓汽輪機,高壓蒸汽溫度562 ℃。余熱鍋爐采用的是國產臥式雙壓自然循環鍋爐,高壓主蒸汽溫度565 ℃。

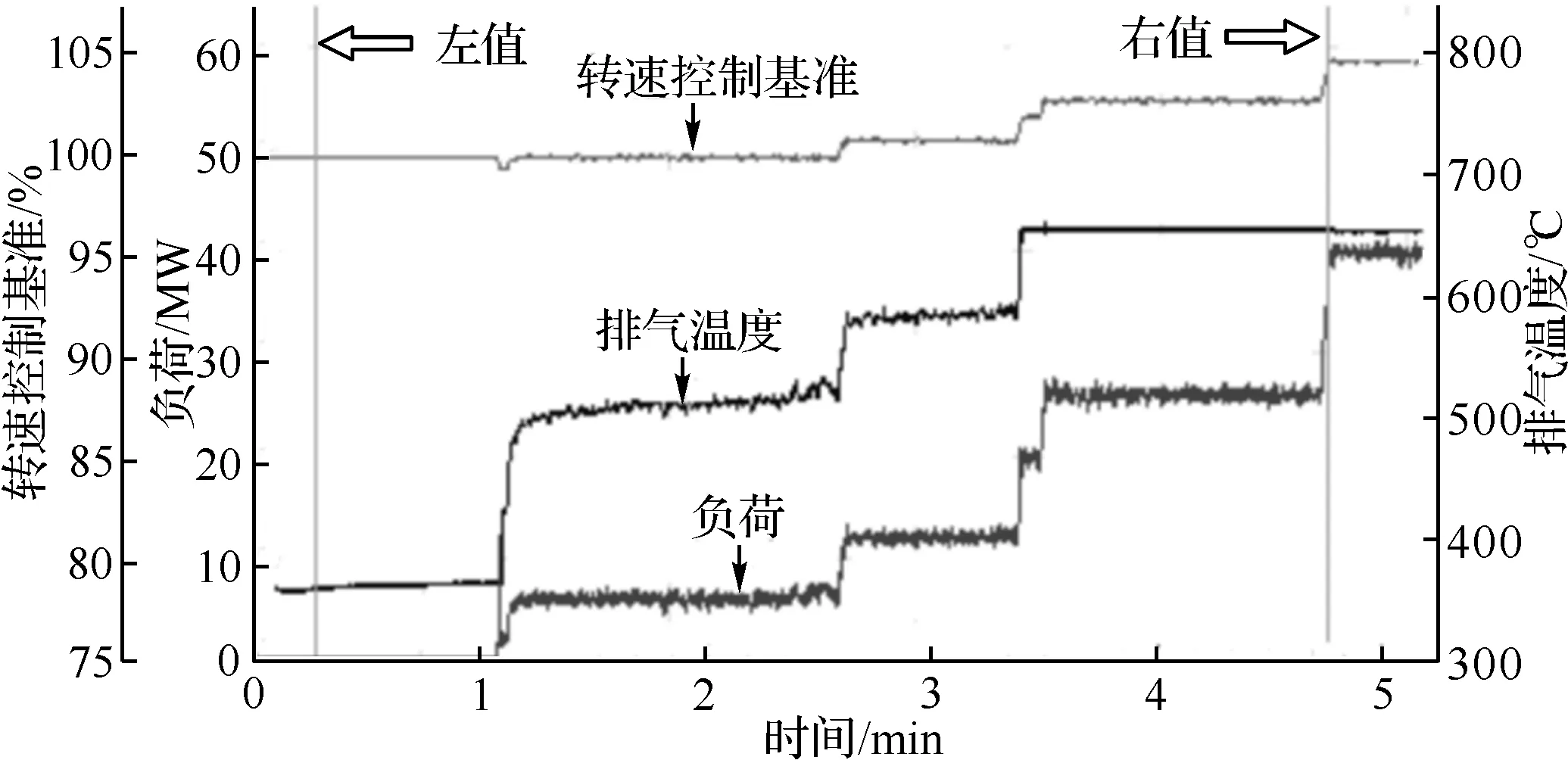

6F.03燃氣輪機在啟動過程中排氣溫度變化較大,如圖1所示。

圖1 未投溫度匹配功能時燃氣輪機排氣溫度變化

轉速控制基準TNR的值在100.4 %~102 %之間時,排氣溫度最高值可以達到653 ℃,最低值為330.55 ℃,見表1。

表1 未投溫度匹配功能部分參數運行值(參照圖1)

本電廠燃氣輪機排氣溫度控制基本策略是通過燃氣輪機人機界面HMI投入溫度匹配功能,燃氣輪機控制系統根據主蒸汽溫度設定值調節燃氣輪機燃料量或壓氣機的進口導葉角度來實現對排氣溫度及溫度升降速率的控制。

4 溫度匹配控制邏輯

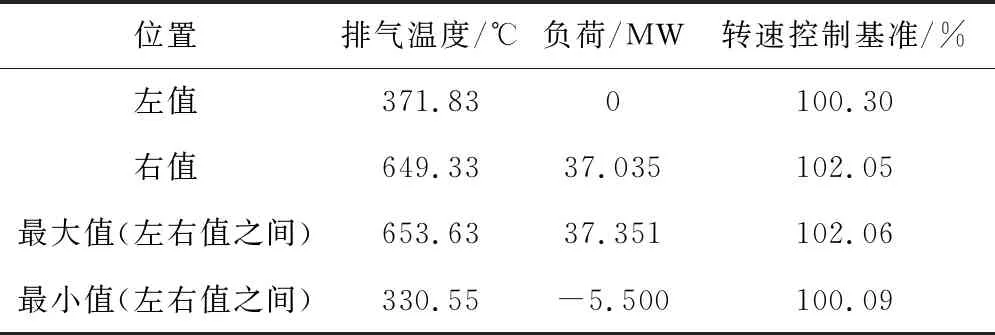

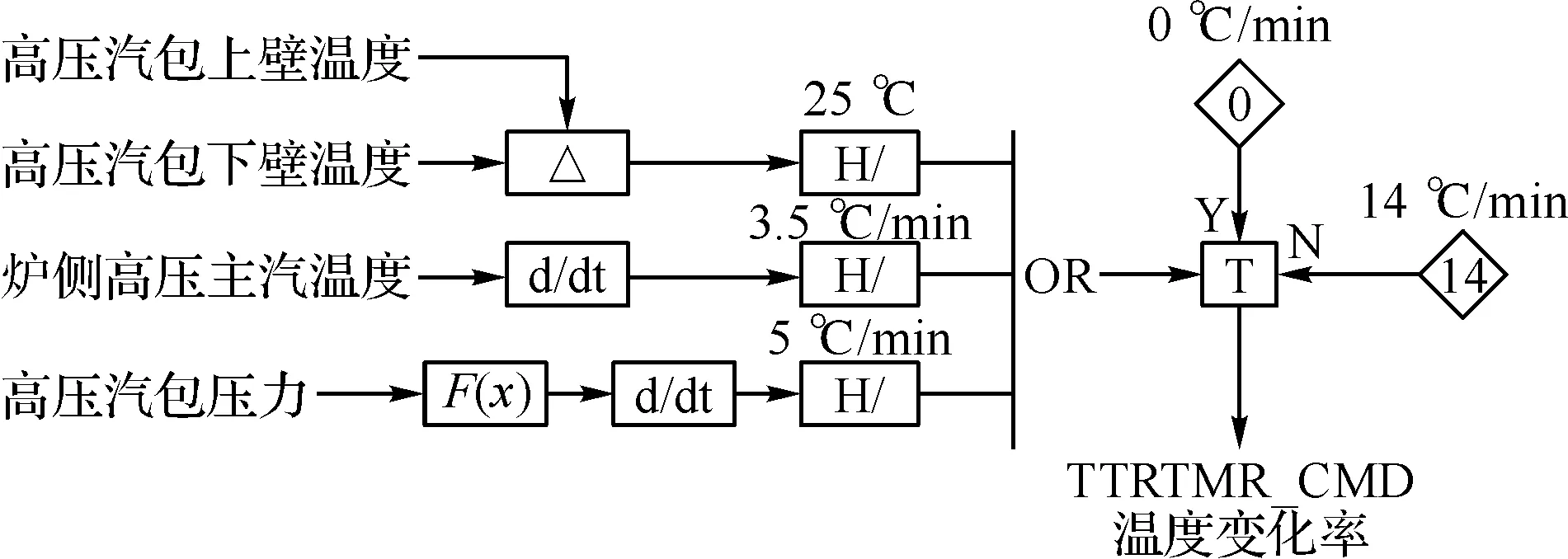

6F.03燃氣-蒸汽聯合循環機組的整個溫度匹配控制邏輯如圖2所示。其中:TTRXTM_CMD 為主蒸汽溫度設定值;TTRTMR_CMD 為溫度匹配調節過程溫度變化率,它受到鍋爐汽包溫升率限制;TTRXTMR 為燃氣輪機IGV開度控制指令;L3TMTXC 為燃氣輪機溫度匹配投入信號。

圖2 整個溫度匹配控制邏輯

L83TMSEL表示溫度匹配的啟動條件,須要同時滿足6個條件[3]:(1) 用戶已經按下溫度匹配“On”按鈕;(2) 轉速控制基準TNR低于閥值TNKTMH(102 %);(3) 轉速控制基準TNR 高于閥值TNKTML(100.4 %);(4) 機組并網;(5) 主蒸汽溫度設定值沒有超過溫控的最大允許值;(6) 轉速控制基準TNR 在IGV 溫度匹配范圍內。

L3TMTXC 表示溫度匹配投入信號,須要同時滿足3個條件:(1)溫度匹配啟動條件L83TMSEL 信號為1;(2)IGV 角度已經在最小全速角度41.50°;(3)溫度匹配設定值沒有超過溫控的最大允許值。

5 溫度匹配實現過程

溫度匹配功能的投入/退出由DCS 和燃氣輪機控制系統的人機界面HMI 進行手動投入/切除按鈕共同完成,但是主蒸汽溫度設定值和主蒸汽溫度變化率均由DCS側產生。主蒸汽溫度設定值取自汽輪機控制系統(TCS)輸出的主蒸汽溫度要求值(Treq)。

5.1 主蒸汽溫度要求值

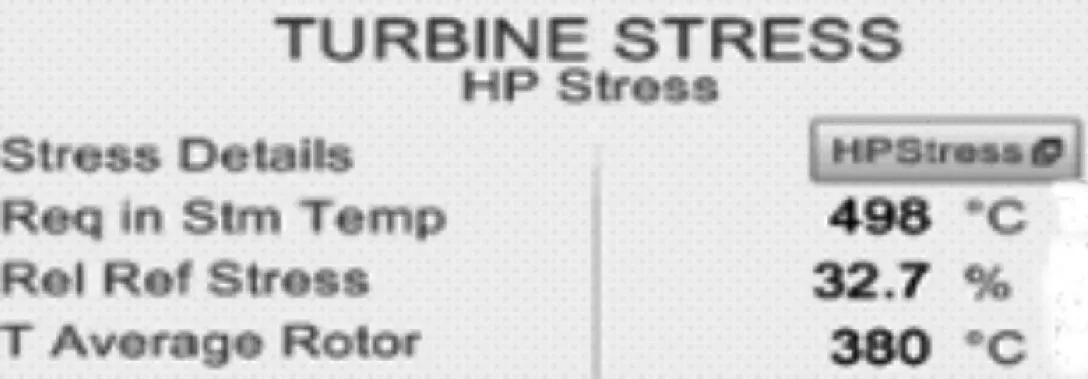

主蒸汽溫度要求值由TCS根據當前主蒸汽溫度、壓力、汽輪機高壓缸入口內壁金屬溫度等參數通過熱應力計算模塊實時計算出來的,它是對進入汽輪機前主蒸汽溫度變化的要求值。同時TCS 控制系統根據當前的汽輪機主要部件溫度場與應力場的變化情況,調整主蒸汽的參數變化率,使主蒸汽溫度變化與主蒸汽溫度要求值相匹配,使汽輪機運轉達到最佳運行狀況。在汽輪機控制系統人機界面,可以實時監視汽輪機熱應力參數變化及主蒸汽溫度要求值,如圖3所示。

圖3 TCS畫面中的熱應力監視參數

主蒸汽溫度要求值通過硬接線接入DCS控制系統作為主蒸汽溫度設定值。

5.2 溫度變化率限制

溫度變化率是DCS綜合余熱鍋爐汽包上下壁溫溫差限制值和金屬溫度變化率限制值所計算出的主蒸汽溫度變化速率限制,該限制值由DCS實時送至燃氣輪機控制系統,用于控制排氣溫度變化速率。

本項目高壓汽包左右分別設有汽包上下壁溫測點各一個,在啟動過程中應控制上下壁溫溫差不超過25 ℃,同時監測主蒸汽溫度和壓力控制主蒸汽溫升率不超過3.5 ℃/min,如圖4所示。

圖4 主蒸汽溫度變化率限值邏輯

5.3 主蒸汽溫度設定值

為了保證主蒸汽溫度能夠高于高壓缸進氣室金屬溫度,同時考慮到燃氣輪機啟動過程中燃氣輪機排氣溫度至汽輪機入口主蒸汽溫度存在差值,在主蒸汽溫度要求值Treq加上20 ℃作為主蒸汽溫度設定值TTRXTM_CMD,如式(1)所示,進行燃氣輪機排氣溫度和主蒸汽溫度匹配,從而減少啟動時間。DCS將從TCS接收到Treq并折算出的排氣溫度設定值實時送至燃氣輪機控制系統,通過其中的溫度匹配模塊調節排氣溫度。

TTRXTM_CMD=Treq+20 ℃

(1)

5.4 燃氣輪機溫度匹配

燃氣輪機控制系統接收到DCS送來的排氣溫度設定值,通過溫度匹配功能調整IGV開度或調整燃料量,使其排氣溫度達到設定值,從而使主蒸汽溫度滿足汽輪機運行要求的溫度。在整個溫度匹配的過程中,燃氣輪機控制系統通過接收DCS 系統排氣溫度設定值來實現排氣溫度控制。

5.5 啟動過程中溫度匹配投入/退出

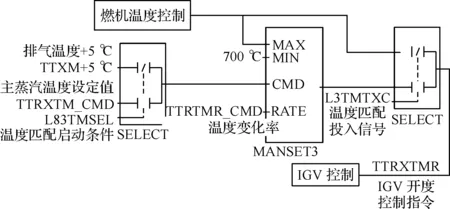

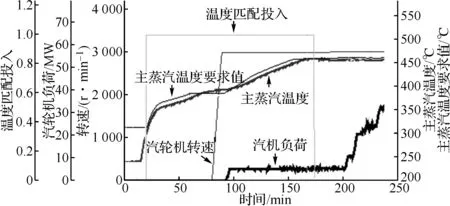

燃氣輪機啟動并網投入溫度匹配后,IGV角度大于最小開度時,燃氣輪機轉速控制基準TNR的值將維持在100.4 %,燃氣輪機控制系統通過調整IGV 角度使燃氣輪機排氣溫度與設定值保持一致;如果IGV 角度處在最小開度時,通過提高燃料量提高排氣溫度。DCS 按照汽輪機冷態、溫態、熱態啟動主蒸汽參數要求,利用高壓主汽旁路閥調節汽輪機沖轉前主蒸汽壓力。當主蒸汽溫度按照Treq的基準升到冷態、溫態、熱態的汽輪機沖轉的主蒸汽溫度值,汽輪機可以進行沖轉及并網操作。高壓旁路的主蒸汽壓力設定值自動跟隨冷態、溫態、熱態壓力啟動曲線進行改變,當主蒸汽溫度達到額定參數時,在燃氣輪機控制系統HMI 畫面手動退出燃氣輪機溫度匹配功能。燃氣輪機和汽輪機負荷進入機組負荷協調控制模式,直到機組帶滿負荷運行。圖5為機組某次啟動投入溫度匹配相關參數曲線圖。

圖5 機組某次啟動投入溫度匹配相關參數曲線圖

6 意義

機組的平穩啟動及穩定運行對于機組設備安全可靠運行至關重要,主蒸汽溫度、壓力的控制對于汽輪機平穩快速的啟動尤為突出,尤其在機組冷態啟動時,把握好主蒸汽溫度和壓力,對于機組平穩過渡至溫熱態,以及帶負荷穩定運行有著決定性的作用。通過汽輪機轉子熱應力分析計算出主蒸汽溫度限制,可以優化汽輪機的啟動時間,減少啟動過程中的人為干預可能導致的判斷失誤或誤操作。充分利用燃氣輪機溫度匹配功能,協調燃氣輪機、余熱鍋爐匹配汽輪機蒸汽運行參數要求,滿足汽輪機的啟動和帶負荷參數要求,保證機組平穩啟動具有重要意義。