懸掛式索軌車輛轉向架構架強度分析

馮 波,王伯銘

(西南交通大學 機械工程學院,四川 成都 610031)

0 引言

為解決我國城市交通擁堵問題,目前國內已發展出的公共交通系統按照運能可分為高容量、大容量、中容量及小容量系統,雖然這些系統能夠有效解決城市交通問題,但是缺少一種個人定制化的公共交通系統[1]。索軌交通是在普通纜車索道基礎上,經過技術改造和創新開發形成的一種懸索式新型城市軌道交通,也稱空中軌道交通或空中客車。索軌交通在一般線路上軌道采用柔性復合索軌,每在轉彎區段、道岔段和車站段索軌則改用鋼型材焊接成的剛性軌道,即硬軌[2]。目前在國內外索軌運用都較少,特別是國內,幾乎沒有關于索軌交通的研發和應用,但索軌交通具有工程結構簡單、施工速度快、能適應各種復雜地形、對城市環境影響很小并優化城市景觀等特點,有良好的發展前景。本文介紹一種適用于柔性軌道的懸掛式索軌車輛,其中轉向架構架是車輛的重要承載部件之一,也是車輛的運行基礎,既用來傳遞來自車體和輪軌的載荷,也為其他零部件提供安裝基座[3],其結構強度合格與否直接關系到車輛運行的安全性,因此需要對其進行必要的強度分析。

1 索軌車輛及其轉向架構架結構

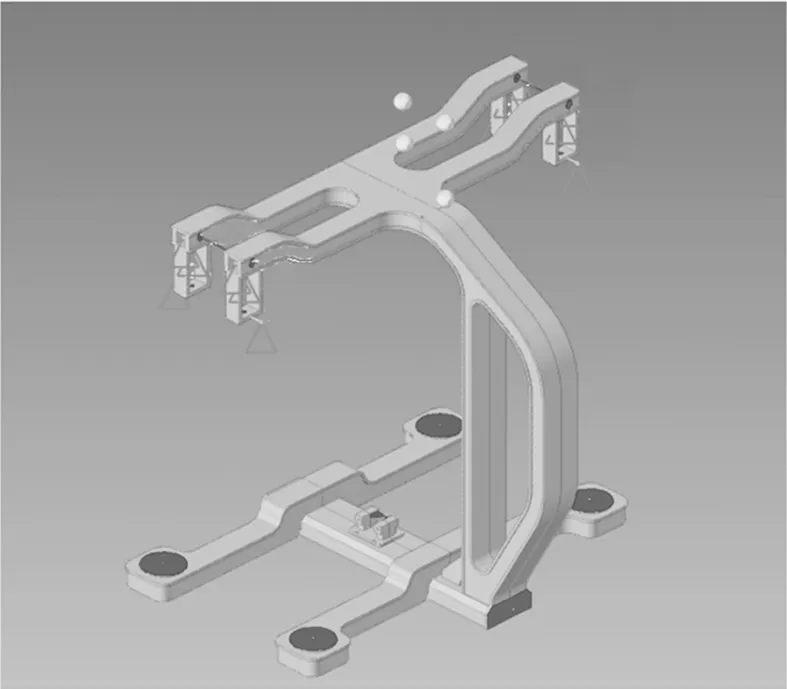

本文介紹的索軌車輛總體結構如圖1所示。該索軌車輛采用單節車編組,每個車輛包含一個轉向架。轉向架整體結構為非對稱式結構,通過前后兩個走行輪壓在柔性鋼索軌道上提供牽引力,鋼索軌道兩旁4個實心橡膠導向輪提供導向力。該車輛使用輪轂電機進行驅動,簡化了結構的同時提高了動力傳遞效率,在構架上方縱梁與車軸連接處設置有橡膠套代替普通軌道車輛的一系懸掛,以保證車軸相對構架具有一定的自由度。車體通過車體橫梁與構架枕梁相連,中間設置4個彈簧減振器起減振和緩沖作用,并設置縱向布置的牽引拉桿傳遞牽引力。另外,為了限制車體橫移,設置了橫向彈性止擋。轉向架構架結構如圖2所示,下方由兩根枕梁及一根橫梁組成,牽引拉桿座為整體鑄件焊接到橫梁上,在上方由兩根縱梁組成,兩邊設置有導向輪安裝座、車軸孔以及鍵槽,中間連接上下兩個部分的吊梁為分叉結構,保證構架具有足夠的剛度,防止在運行過程中變形過大。

1-構架;2-輪轂電機;3-柔性鋼索;4-導向輪;5-車體;6-橫向止擋;7-牽引拉桿;8-彈簧減振器;9-車軸及橡膠套;10-走行輪

2 車輛各向力的傳遞

車輛在運行過程中受力情況比較復雜,但總體上可以分為三個方向上的力,即垂向力、橫向力和縱向力,三個力傳遞過程如下:

垂向力:車體—彈簧減振器—構架枕梁—構架橫梁—構架縱梁—車軸—走行輪—鋼索軌道。

橫向力:鋼索—導向輪—構架縱梁—構架橫梁及枕梁,此時當橫向力較小時,后續路徑為構架橫梁及枕梁—彈簧減振器—車體;當橫向力較大時,后續路徑為構架橫梁及枕梁—彈簧減振器+橫向彈性止擋—車體。

縱向力:鋼索軌道—走行輪—車軸—構架縱梁—構架橫梁—牽引拉桿—車體。

11-縱梁;12-導向輪安裝座;13-牽引拉桿座;14-枕梁;15-橫梁;16-吊梁;17-車軸孔及鍵槽

3 轉向架構架強度分析

3.1 載荷工況計算

由于索軌車輛屬于新型軌道車輛,其結構較為特殊,在國內外可查文獻中并沒有針對索軌車輛轉向架構架的強度試驗標準。本文選用DIN EN13749∶2011《鐵路應用—輪對與轉向架—轉向架構架結構要求的規定方法》(簡稱EN標準)對此索軌車輛轉向架構架強度進行評價[4]。EN標準中共劃分了7種類型的軌道車輛轉向架,其中的B-Ⅳ類為輕軌車輛和有軌電車轉向架,這兩類軌道車輛的運行方式與索軌車輛較為接近,故本文參考EN標準中B-Ⅳ類轉向架的設計方法對本文索軌車輛轉向架構架進行強度分析。

通過參考EN標準,并結合本文索軌車輛的特殊性,經分析可知,轉向架構架在運行過程中所受主要載荷有垂向載荷、橫向載荷、縱向載荷,以及運行時受到的縱向沖擊、緊急制動力、起動牽引力,另外,特殊部件如減振器及輪轂電機也會在運行過程中產生一定的載荷。

經過分析計算,確定了該索軌車輛的載荷工況,其中共計9個超常載荷工況及31個正常運行載荷工況,規定縱向力在列車牽引時為正方向、列車制動時為負方向。部分工況組合如表1、表2所示。

表1 轉向架構架超常載荷工況組合(部分) N

表2 轉向架構架正常運營載荷工況組合(部分)

3.2 模型處理

本文介紹的索軌車輛轉向架構架主要由板材焊接而成,所用金屬材料為Q355E低合金鋼,材料屬性見表3。其屈服極限為355 MPa,在超常載荷工況下,參考EN標準,材料的極限強度對應的安全系數S在焊縫區取1.1,在非焊縫區取1.0,超常載荷工況下結構的最大應力值不應超過許用強度的范圍。

表3 材料屬性

首先在SolidWorks軟件中完成模型的創建,然后將模型導入hypermesh中進行網格劃分、屬性賦予并施加載荷,之后利用ANSYS軟件進行結果求解。

本文有限元模型所劃的網格主體部分為八節點六面體單元,以提升求解精度及求解速度;在牽引拉桿座處使用四面體單元以模擬精細結構。為準確模擬實際情況,在導向輪處利用彈簧單元施加橫向彈性約束,在輪軸孔處利用彈簧單元施加縱向及垂向約束,并且在左右軸孔之間利用梁單元模擬車軸。索軌車輛轉向架構架有限元模型如圖3所示。

圖3 索軌車輛轉向架構架有限元模型

3.3 計算結果分析

3.3.1 超常載荷工況下構架靜強度結果分析

對于超常載荷工況,轉向架構架最大應力出現在工況5下,即過道岔起動牽引工況。按照EN標準,在對B-Ⅳ類轉向架進行強度分析時,應當考慮1.3倍最大加速度引起的特殊負載,此時構架所受負載為過道岔垂向載荷以及縱向的起動牽引力,其最大應力出現的位置是在構架吊梁前蓋板折彎處,最大應力值為185.3 MPa,如圖4所示。超常載荷工況下構架強度計算結果見表4,在所有9個超常工況下,構架最大應力值均低于許用應力值,最小安全系數為1.916,遠高于許用安全系數值1.1,故該構架靜強度滿足設計要求[5]。

圖4 超常載荷工況5下的構架應力云圖

表4 超常工況下構架最大應力部位及數值

3.3.2 正常運營載荷工況下構架疲勞強度結果分析

在進行構架疲勞強度分析時,應提取構架有限元模型內所有節點,分別計算全部工況下所有節點應力。依據UIC615-4、EN標準提供的疲勞強度評估方法,對構架基于無限壽命設計準則的疲勞極限法,以及疲勞裂紋擴展方向與最大主應力方向垂直的原理進行分析。利用MATLAB軟件處理有限元計算后構架結構應力分布數據,將多軸應力轉化為單軸應力,并確定構架評估節點的平均應力σm、最大應力σmax、最小應力σmin和應力幅,最后按照對應制造材料Q355E的修正疲勞極限圖評估轉向架構架關鍵焊縫的疲勞強度是否滿足設計要求。

索軌車輛轉向架構架疲勞強度計算結果如圖5所示, 構架上所有節點應力均位于材料的Goodman疲勞極限圖包絡線以內,有少量節點位于焊縫的包絡線以外。

圖5 轉向架構架Goodman疲勞極限圖

在hypermesh中查看這些節點,一共26個位于焊縫包絡線以外,節點位置如圖6所示。可看出這26個節點位于構架吊梁前蓋板折彎處,均為母材上的節點,因此構架疲勞強度滿足設計要求。

圖6 超出疲勞極限圖焊縫包絡線以外的節點

4 結語

本文介紹了一種懸掛式索軌車輛的結構,并參考EN13749、UIC615等標準及其他參考資料對其轉向架構架進行了靜強度和疲勞強度分析。通過分別對超常載荷工況和正常運營載荷工況下構架的應力情況進行計算并評價其靜強度和疲勞強度,可得所有超常載荷工況的結構應力值均小于材料許用應力,正常運營載荷工況下構架所有節點應力均落于材料Goodman疲勞極限圖包絡線以內,在焊縫包絡線以外的點均位于母材上,因此構架的靜強度和疲勞強度滿足設計要求。本文對索軌車輛轉向架構架強度的分析可為索軌交通系統今后的相關研究發展提供一定的參考。