硫代硫酸鹽法黃銅工件表面發黑工藝

唐鑫垚,田田,林蔚,李曉生,程麗穎,王巧燕,李思宇

硫代硫酸鹽法黃銅工件表面發黑工藝

唐鑫垚,田田,林蔚,李曉生,程麗穎,王巧燕,李思宇

(齊齊哈爾大學 材料科學與工程學院,黑龍江 齊齊哈爾 161006)

為了提高黃銅的裝飾效果和使用性能,采用硫代硫酸鈉-醋酸鉛雙組份發黑液對黃銅工件進行發黑處理.采用耐3%硫酸銅溶液腐蝕時間和耐恒重摩擦次數指標研究了發黑液成分和工藝參數對發黑膜質量的影響,并應用掃描電子顯微鏡觀察薄膜的微觀形貌.當硫代硫酸鈉和醋酸鉛濃度均為0.5 mol/L,發黑處理溫度80 ℃,著色時間3 h時,可在黃銅試樣表面形成外觀質量優異的均勻致密發黑膜,且發黑膜具有良好的耐腐蝕性能和耐磨性能.

硫代硫酸鹽;黃銅;發黑工藝

黃銅是由銅和鋅組成的二元合金,由于其出色的耐摩擦性,良好的塑性和力學性能,優異的導電導熱性能[1-4],被廣泛應用于生產生活中的各個方面.由于金屬的腐蝕作用,導致黃銅制品使用壽命和使用環境受到了一定程度的限制.出于裝飾和防腐的雙重目的[5-6],需對黃銅表面進行發黑處理,在黃銅表面形成一層致密的發黑膜來增強其耐腐蝕性能.

相比砷鹽法和硒鹽法,硫代硫酸鹽法所用原料無毒無害,相比氨液法和改良氨液法[7-8],不會有刺激性氣味產生,因此有利于環境保護和可持續發展,并且不會對工人的身體健康造成危害,是一種清潔生產技術.本文采用硫代硫酸鈉-醋酸鉛雙組份發黑液對黃銅試樣進行表面發黑處理,研究發黑液濃度、反應溫度和反應時間對發黑膜質量的影響.

1 實驗部分

1.1 儀器與材料

JYT-10架盤天平(常熟市金羊砝碼儀器有限公司);DHT攪拌恒溫電熱套(山東省鄄城新華電熱儀器廠);S-3400掃描電子顯微鏡(日本日立公司).

黃銅試樣(H80,江蘇環鼎特種合金材料有限公司);硫代硫酸鈉(哈爾濱化學化工試劑廠);醋酸鉛(西安化學試劑廠);硫酸(沈陽市華東試劑廠);硝酸(固安縣金榮化工有限公司);醋酸,磷酸(天津市凱通化學試劑有限公司).

1.2 發黑工藝步驟

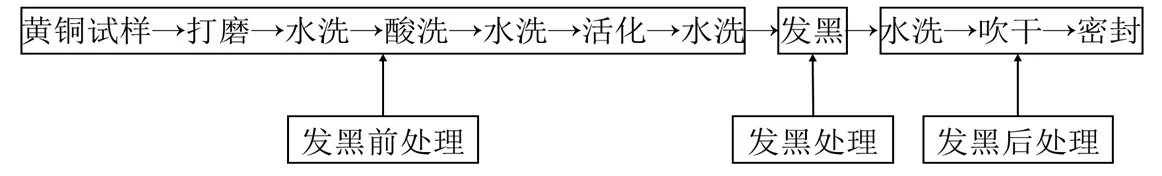

黃銅發黑處理的工藝流程可分為發黑前處理、發黑處理和發黑后處理三大步驟(見圖1).

圖1 黃銅發黑工藝流程

1.2.1發黑前處理通過打磨工藝消除試樣表面的氣泡、毛刺等缺陷,采用硝酸-醋酸-磷酸混合酸洗工藝和稀硫酸活化工藝清除試樣表面的油污和氧化膜.酸洗工藝參數為:濃度為67%的硝酸120 mL/L,醋酸300 mL/L,濃度為85%的磷酸540 mL/L;酸洗液溫度為60 ℃;酸洗時間2 min[9].活化工藝參數為:稀硫酸濃度100 mL/L,浸泡時間5~10 s.

1.2.2發黑處理配制硫代硫酸鈉和醋酸鉛濃度比不同的發黑液待用,將試樣吊裝在發黑液中,控制著色溫度與著色時間,研究發黑液組成、著色溫度和著色時間對發黑膜質量的影響.

1.2.3發黑后處理發黑后處理工藝步驟主要是將發黑后的樣品經水洗吹干后浸入機油中2~3 min,進行封閉處理.

1.3 發黑膜外觀評價及性能檢測

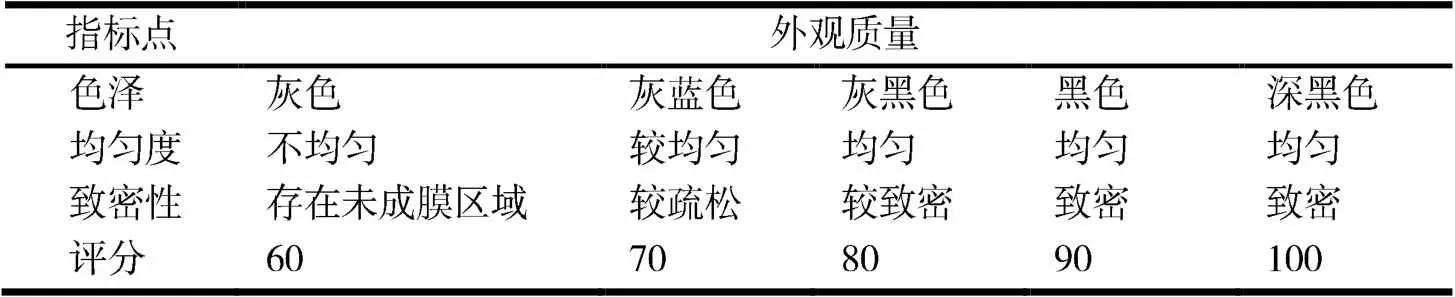

1.3.1外觀評價將試樣置于自然光條件下,觀察試樣外觀進行評價,評價指標點主要為色澤和均勻度.發黑膜的色澤以深黑色、黑色為最優,其次為灰黑色、灰藍色和灰色.發黑膜的均勻度需重點考察膜表面是否有彩虹膜、未被氧化區域、附著物等缺陷存在.

表1 發黑膜外觀評價標準

1.3.2發黑膜耐蝕性能檢測根據標準QB/T 3824—1999,將發黑后的試樣放入清水中沖洗干凈,再用無水乙醇清洗,將試樣浸入到濃度為3%的硫酸銅溶液,以黃銅發黑膜表面未發生變化的時間衡量發黑膜的耐蝕性.

1.3.3發黑膜耐磨性能檢測將發黑后的試樣清洗干凈,其上放置一層砂紙,砂紙上放1個50 g砝碼,用手拖動砂紙在試樣表面來回摩擦,直到試樣某一點漏出基體,以實際摩擦次數衡量發黑膜的耐摩擦性能[10].

1.3.4發黑膜顯微結構檢測采用掃描電子顯微鏡觀察發黑膜的微觀結構,通過發黑膜表面微觀孔隙數量的多少對發黑膜的致密度進行分析.

2 結果與分析

2.1 硫代硫酸鈉與醋酸鉛濃度比對發黑膜外觀質量的影響

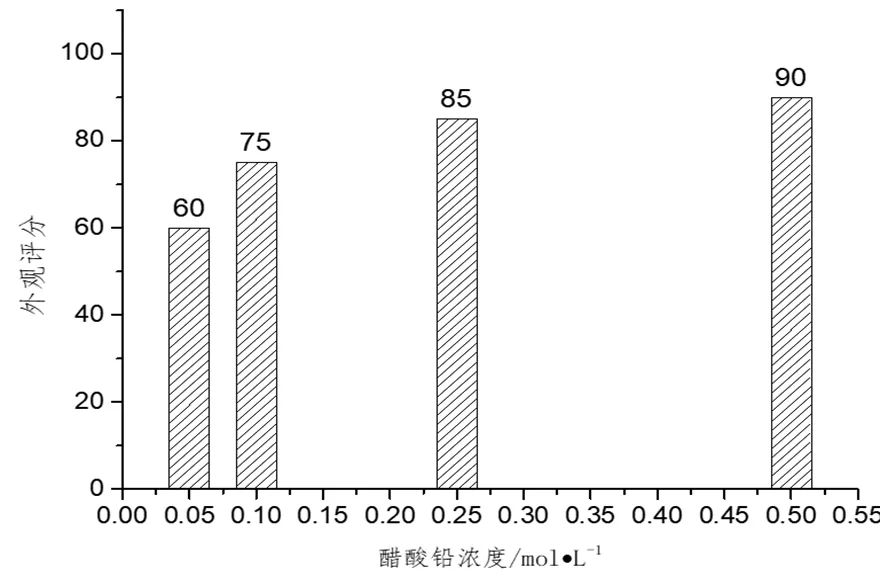

為研究硫代硫酸鈉與醋酸鉛濃度比對發黑膜外觀質量的影響,將硫代硫酸鈉的濃度固定為0.5 mol/L,反應溫度為80 ℃,發黑處理時間為25 min,結果見圖2.由圖2可見,隨著醋酸鉛濃度的增加,黃銅表面發黑膜的外觀質量逐漸變好.當醋酸鉛濃度為0.05 mol/L時,在反應時間內未能在試樣表面形成均勻致密的薄膜.當醋酸鉛濃度達到0.5 mol/L時,可以形成均勻致密的黑色膜層,發黑液的發黑效果最好.

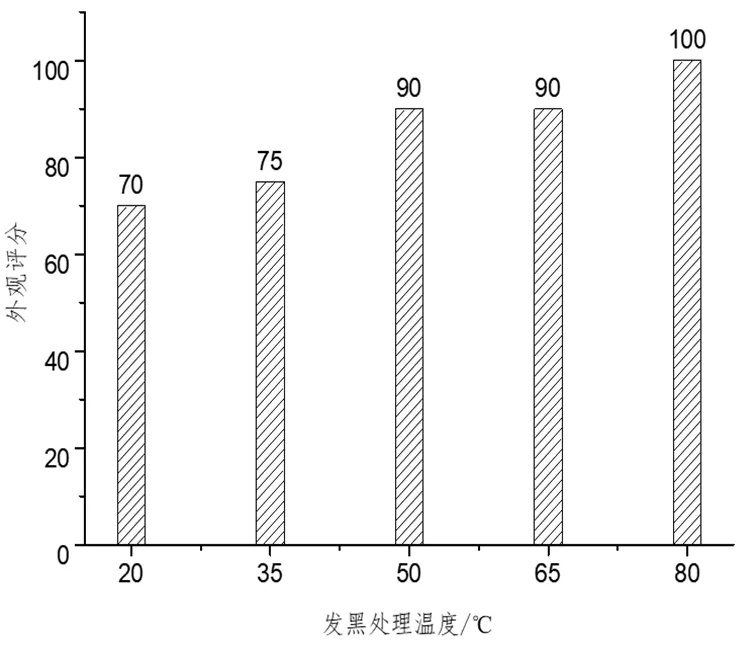

2.2 反應溫度對發黑膜外觀質量的影響

采用硫代硫酸鈉和醋酸鉛的濃度均為0.5 mol/L的發黑液,反應時間為3 h,分別在20,35,50,65,80 ℃對試樣進行發黑處理,結果見圖3.由圖3可見,隨著發黑處理溫度的提高,發黑膜的外觀質量逐漸變好,在20 ℃時,薄膜較均勻,呈藍色;當溫度達到80 ℃時,薄膜均勻致密,呈深黑色.

圖2 醋酸鉛濃度對發黑膜外觀質量的影響

圖3 反應溫度對發黑膜外觀質量的影響

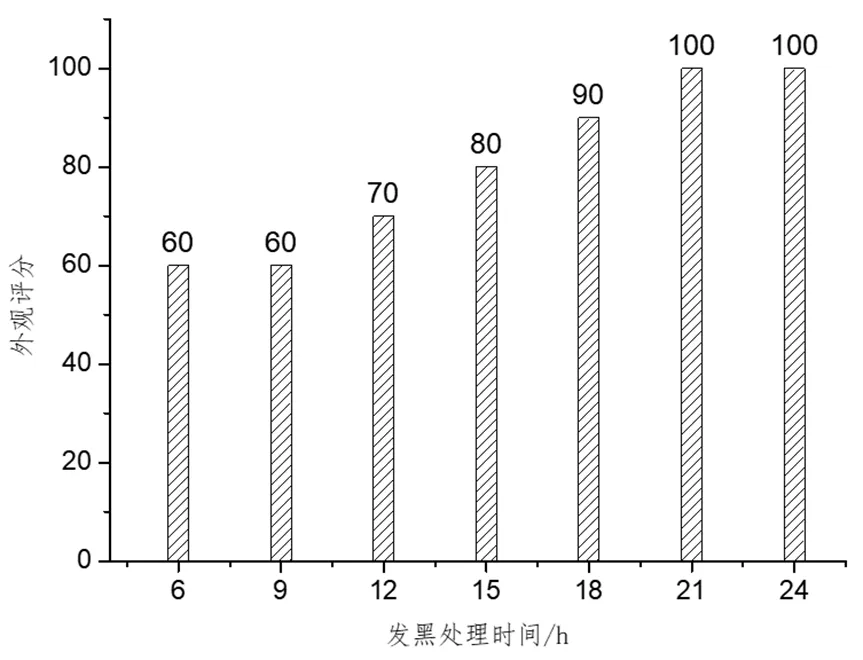

2.3 反應時間對發黑膜外觀質量的影響

為清晰觀察黃銅試樣表面薄膜的外觀變化,應選擇較低的反應溫度.采用硫代硫酸鈉和醋酸鉛的濃度均為0.5 mol/L的發黑液,將反應溫度定為20 ℃,不同處理時間的結果見圖4.由圖4可見,發黑處理時間過短,無法在試樣表面形成有效的發黑膜,隨著處理時間的延長,發黑膜的質量變好,在20 ℃條件下,處理時間超過21 h就可獲得均勻致密的深黑色發黑膜.

2.4 發黑膜性能測定

選擇在80 ℃發黑液中處理3 h的黃銅試樣進行性能測定.在25 ℃時,用3%的硫酸銅溶液進行耐腐蝕性能測定,試樣的耐腐蝕時間為448 s.采用50 g砝碼放在砂紙上在試樣表面摩擦的方法測定試樣的耐摩擦性.結果表明,試樣可以承受230次摩擦而不漏出基體.說明采用硫代硫酸鹽-醋酸鉛雙組份發黑液對黃銅制品進行處理,可制備出具有較好的耐腐蝕性和耐摩擦性的發黑膜.

2.5 發黑膜微觀形貌分析

在80 ℃發黑液中處理3 h的黃銅試樣表面發黑膜的微觀形貌見圖5.由圖5可見,發黑膜可均勻、連續地覆蓋在基底上,表面基本無顯微孔洞,整體晶粒大小較均勻,發黑膜致密性優異.

圖4 反應時間對發黑膜外觀質量的影響

圖5 發黑膜的微觀形貌

3 結論

在采用硫代硫酸鹽法對黃銅(H80)試樣進行發黑處理的過程中,硫代硫酸鈉與醋酸鉛的濃度及濃度比、反應溫度和反應時間對發黑膜的外觀和性能會產生重要的影響.當硫代硫酸鈉和醋酸鉛的濃度均為0.5 mol/L,濃度比為1∶1時,在80 ℃反應3 h就可獲得均勻致密的發黑膜,薄膜的耐腐蝕性能和耐摩擦性能優異.在反應溫度較低的情況下,可以通過延長發黑處理時間來獲得高質量的黃銅發黑膜,由于可以通過延長時間的方式來降低反應溫度,因此可減小生產難度,具有一定的研究價值.

[1] 李勇,朱應祿.黃銅脫鋅腐蝕的研究進展[J].腐蝕與防護,2006,27(5):222-225.

[2] 張智強,郭澤亮,雷竹芳.銅合金在艦船上的應用[J].材料開發與應用,2006,21(5):43-46.

[3] 楊勝利,吳語.黃銅脫鋅腐蝕的研究進展[J].世界有色金屬,2011(4):50-53.

[4] 楊志勇,李明哲,郝義磊,等.黃銅晶間腐蝕機理的實驗及模擬研究[J].表面技術,2018,47(8):244-250.

[5] 張忠誠,張紅兵.黃銅表面的發黑處理研究[J].中國表面工程,2003(1):41-42.

[6] 謝洪波,張來祥.黃銅氧化發黑工藝的改進[J].電鍍與涂飾,2001,20(3):35-38.

[7] 呂敬春.仿青古銅發黑工藝的改進[J].電鍍與環保,2007(3):45-46.

[8] 祝鴻范.銅器的表面著色研究(上)[J].特種鑄造及有色合金,2000(4):53-54.

[9] 邵月鳳.銅及銅合金化學拋光液[J].電鍍與精飾,1996(4):13-14,25.

[10] 林蔚,謝金龍,李曉生,等.改良氨液法黃銅制品常溫發黑工藝[J].高師理科學刊,2021,41(11):55-58.

Surface blackening process of brass workpiece by thiosulfate

TANG Xinyao,TIAN Tian,LIN Wei,LI Xiaosheng,CHENG Liying,WANG Qiaoyan,LI Siyu

(School of Materials Science and Engineering,Qiqihar University,Qiqihar 161006,China)

A two-component blackening solution consisting of sodium thiosulfate and lead acetate was used to blacken brass workpieces to improve the decorative effect and performance.The corrosion resistance time of 3% copper sulfate solution and constant weight friction times were used to study the influence of the composition of blackening solution and process parameters on the quality of blackening film,and the microstructure of the film was observed by scanning electron microscope.Uniform and dense blackening film with excellent appearance quality,corrosion resistance and wear resistance were prepared when the concentration of sodium thiosulfate and lead acetate were 0.5 mol/L,the blackening temperature was 80 ℃ and the coloring time was 3 h.

thiosulfate;brass;black process

1007-9831(2022)05-0062-04

O69

A

10.3969/j.issn.1007-9831.2022.05.011

2022-01-05

2020年度黑龍江省省屬本科高校基本科研業務費面上項目(135509102);2021年黑龍江省大學生創新創業訓練計劃資助項目(202110232128);齊齊哈爾大學2021年大學生創新創業訓練項目(202110232635,202110232638)

唐鑫垚(1990-),男,黑龍江齊齊哈爾人,助教,碩士,從事無機非金屬材料研究.E-mail:tangxinyao0105@126.com

——硫代硫酸鈉