純電動汽車對傳動液的要求

張丙伍,陳星宇,朱潔

(江蘇雙江能源科技股份有限公司,江蘇 江陰 214431)

0 引言

我國是能源進口依賴度較大的國家之一,能源緊缺是全球所面臨的越來越嚴峻的問題,關系到經濟與軍事安全。2020年中國向世界莊嚴承諾,將提高國家自主貢獻力度,采取更有利的政策和舉措,力爭于2030年前達到二氧化碳排放峰值,努力爭取2060年前實現碳中和,從相對減排到絕對減排[1]。

汽車在給人類帶來便利的同時也嚴重污染生態環境,其發展導致了石油資源的巨大消耗,燃油車的尾氣排放會導致溫室效應,同時也會引起臭氧層的破壞,形成酸雨等環境問題。為降低對石油能源的依賴及減少碳排放,全球汽車行業正在向電動化大步邁進。

近年來純電動汽車在中國市場發展迅猛,明顯展現出引領全球市場的趨勢。據中汽協會數據報道,截至2021年6月底,全國新能源汽車保有量達603萬輛,占汽車總量的2.1%。其中純電動汽車保有量493萬輛,占新能源汽車總量的81.7 %[2]。隨著電池及快充技術的突破,預計未來純電動汽車的占比更高。

1 純電動汽車工作原理

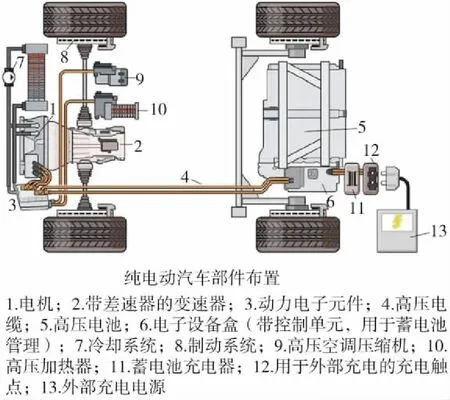

純電動汽車是完全由可充電電池提供動力源,以電動機作為驅動系統的汽車。和傳統內燃機汽車相比,純電動汽車取消了發動機,增加了電源系統和驅動電機等新機構。由于以上系統功能的改變,純電動汽車由新的四大部分組成,即電力驅動控制系統、底盤、車身和輔助系統[3],結構如圖1所示。其工作原理為車載動力電池輸出電能,通過電機控制驅動電機運轉產生動力,再通過減速機構,將動力傳給驅動車輪,使車輛行駛。

圖1 純電動汽車結構示意

2 純電動汽車和傳統內燃機汽車比較

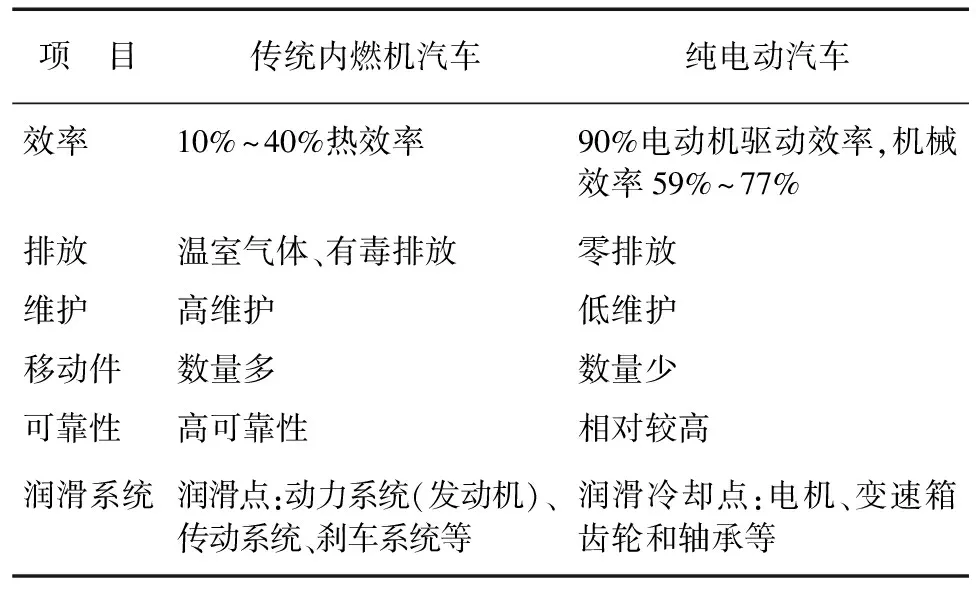

從動力方面看,純電動汽車是電能直接驅動車輛行駛,電能可來自風能、太陽能、水力發電等清潔能源,而傳統內燃機汽車使用化石燃料為動力來源;從結構方面看,純電動汽車無發動機,而是用電機驅動,發動機艙減少了很多部件,例如發動機、進排氣、排氣消聲等配置。因動力、結構和工作原理的不同,兩者的性能比較見表1。

表1 純電動汽車和傳統內燃機汽車比較

3 純電動汽車對傳動液特殊要求

純電動汽車的電驅動變速箱中增加了電機,其輸入轉速較高,單級減速箱的轉速可達12000~20000 r/min,而傳統內燃機汽車最高轉速為6000~8000 r/min。高轉速產生高摩擦,進而產生高溫,并且一般電機是油浸式潤滑和冷卻,油溫一般可達到100 ℃甚至更高;電動汽車的電機電壓一般為336 V或384 V,電動大客車一般是580~600 V。隨著電氣化技術的不斷發展,需要油品在更高溫度、更高系統電壓、更多電子元器件以及更高轉速的工作環境下進行潤滑,因此對傳動液產生了新的要求,這些新的性能主要包括如電性能、熱特性、銅腐蝕和摩擦磨損性能等[4-7]。

3.1 電性能

純電動汽車在比傳統內燃機汽車高得多的電流條件下運行,從而引發了人們對潛在安全問題的關注。過高的導電性會導致泄漏,這可能導致電機關鍵部件受到電擊或短路的風險。如果流體作為絕緣體過于有效,靜電荷就會積聚,直到導致放電,從而損壞車輛中的部件,這顯然是不可接受的[8]。為了避免上述兩種風險,必須選擇在整個傳動液使用壽命期間具有適當電阻和介電強度的傳動液。

傳動液的導電性也可以通過在基礎油中添加添加劑來改變,其中降低導電性的添加劑包括水楊酸鈣、烷基磺酸鈣、離子液體、硬脂酸等,增加導電性的添加劑包括ZDDP(二烷基二硫代磷酸鋅)、MoDTC(二烷基二硫代氨基甲酸鉬)、聚異丁烯琥珀酰亞胺等[9-10]。另外,傳動液中的水分及極性添加劑會使電阻率降低,介損增加,擊穿電壓也會下降;而懸浮的顆粒尤其是金屬顆粒會在電場的作用下形成電橋,降低油品的擊穿電壓。純電動汽車電機在高速下運轉,易在傳動液中產生氣泡,加之變速箱體積小,消泡空間受限,會進一步加劇氣泡的形成,導致其絕緣性能下降[11]。

評估傳動液的介電性能時需要考慮下列因素:

電阻率:是用來表示各種物質電阻特性的物理量,測試方法可參考GB/T 10581《絕緣材料在高溫下電阻和電阻率的試驗方法》,即某種材料制成的長為1 m,橫截面積為1 m2的導體的電阻,在數值上等于這種材料的電阻率。理想情況下,電阻不應低于千歐姆,以避免電流流動,也不應高于千兆歐姆,以避免靜電沖擊。

介質損耗因數(tanδ):指的是絕緣材料在電場作用下,由于介質電導和介質極化的滯后效應,在其內部引起的能量損耗,也叫介質損失或損耗角正切,簡稱介損。電阻率和介損的測試方法可參考GB/T 5654 《液體絕緣材料相對電容率、介質損耗因數和直流電阻率的測量》。

擊穿電壓:電介質在足夠強的電場作用下將失去其介電性能成為導體,稱為電介質擊穿,所對應的電壓稱為擊穿電壓,通常以千伏(kV)表示,測試方法可參考GB/T 507《絕緣油擊穿電壓測定法》。絕緣油在室溫下通常具有50 ~100 kV的擊穿電壓。

3.2 熱性能

純電動汽車的電機高速運轉,會產生大量的熱,尤其是在大功率輸入的情況下,電機線圈瞬間會高達180 ℃。線圈的有效冷卻可以更好地利用電動機并提高車輛效率,但對潤滑劑提出了更高的熱負荷要求,其傳動液必須是熱穩定的,且比傳統的變速箱油具有更好的傳熱特性[12]。

物質的傳熱特性可用牛頓冷卻定律衡量,它是一個經驗性的關系,其表述一個物體所損失熱量的速率與物體和其周圍環境間的溫度差成比例,具體見公式(1)、(2):

Q=hA(TW-Tf)

(1)

式(1)中:

Q——熱量傳遞,W;

A——傳熱面積,m2;

TW——固體表面溫度,K;

Tf——液相溫度,K;

h——傳熱系數,和介質的密度、比熱容、導熱系數成正比例關系,和介質的運動黏度成反比例關系。

h∝ρ0.33Cp0.33K0.67V-0.17

(2)

式(2)中:

ρ——密度,kg/m3;

Cp——比熱容,kJ/(kg·K);

K——導熱系數,W;

V——運動黏度,mm2/s。

Keiichi Narita研究表明[12],API Ⅲ類基礎油的冷卻性能高于環烷基基礎油,聚α-烯烴(PAO)具有較高的冷卻速度;無支鏈的長鏈基礎油傳熱速度快,分子鏈較短且含有大量甲基支鏈的基礎油的傳熱效率較低。作者分析認為對于傳動液等相對低分子質量的化合物,傳熱是由分子間碰撞產生的熱振動能決定的,分子鏈長度的影響最大。當分子處于流動狀態時,由于碳-碳鍵的旋轉,鏈長較長的分子運動范圍較大,具有和相鄰分子高頻碰撞的優勢,因此其分子鏈移動較多;相反,在具有較多分支的較短分子鏈中,分子鏈移動較少且與相鄰分子碰撞的頻率較低。

3.3 銅腐蝕性能

最新的電動機和電池對于熱管理的需求已經很大,但隨著更大容量電池的應用及電池充電速度的不斷提高,預計熱管理的需求還會繼續增加。電動汽車比傳統內燃機汽車含有更多的銅,其中大部分都攜帶電流,且一些部件與傳動液或冷卻劑直接接觸,因此特別需要避免銅腐蝕,設計與銅高度兼容的傳動液至關重要,測試方法可參照ASTM D130 《石油產品銅片腐蝕試驗法》。

3.4 與其他材料的相容性

由于傳動液與車輛的電氣和電子部件直接接觸,因此還需要與涂層中使用的不同材料兼容,保證傳動液和不同材料浸泡一定時間后的長度變化、硬度變化和體積變化在一定范圍內。測試方法可參考ASTM D5662 《汽車齒輪油與典型油封彈性體兼容性試驗法》。

3.5 運動黏度

純電動汽車的傳動液既用來潤滑減速器又用來冷卻電動機,一部分傳動液淋灑在電動機的定子和線圈上對其進行冷卻,另一部分直接將傳動液通入空心的太陽輪軸,再經過分油路潤滑行星齒輪軸及其軸承。所以其黏度應該適中,既要有較好的流動性保證冷卻效果,又要有足夠的黏度保證潤滑效果。

3.6 其他性能

電動汽車電動輪的工況相對惡劣,上要支撐車身的質量,下要承受車輪的振動,轉速高、體積小,運轉速度更高,熱負荷條件苛刻[13],因此對傳動液的摩擦系數、持久的耐磨性和可靠的耐沖擊性能、氧化安定性和熱安定性以及抗泡性能均提出了更高的性能要求[14-15]。

4 純電動汽車傳動液的研發

4.1 添加劑選擇

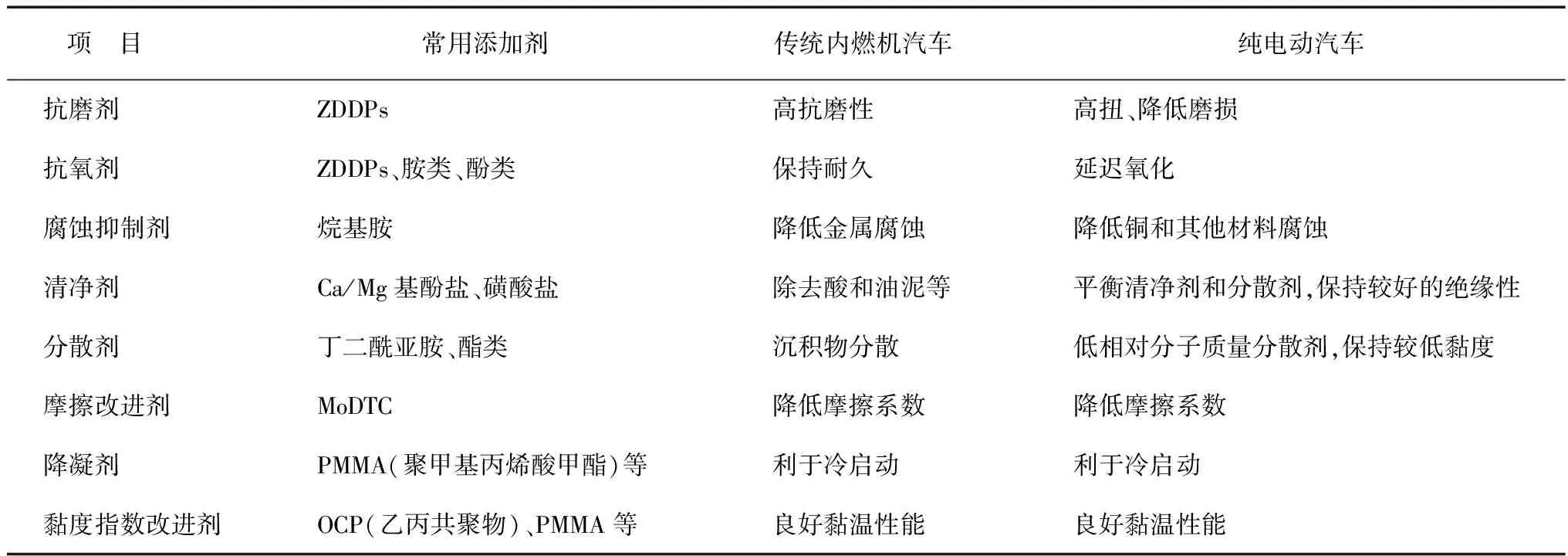

純電動汽車傳動液研發所選擇的添加劑可借鑒傳統內燃機油和車輛齒輪油的添加劑的性能,但也要注意它們之間的性能差異,具體見表2。

表2 添加劑在傳統內燃機油和純電動汽車傳動液中的作用

例如,Tang T. H. -Z研究表明[16],為了保持電動汽車變速箱高溫清凈性,變速箱油中需要添加清凈劑和分散劑,清凈劑具有清凈性和抗腐蝕性能,但會增加油品的電導率;而含N、P和B元素的分散劑,當((B+P)/N質量比從0.1到0.8∶1.0的區間具有較低電導率和油品分散性,因此需要綜合考慮。

4.2 純電動汽車傳動液研發現狀

自 2018 年底以來,多家歐美公司推出了專門為電動乘用車銷售的傳動液,包括道達爾、摩特、馬石油、殼牌、埃克森美孚、福斯、嘉實多和勝牌。然而,仍有一些OEM(原始設備制造商)認為市場銷售的純電動汽車傳動液還不能完全滿足要求,這一類特殊油品的研發還亟待開展。

5 結論

(1)“碳達峰、碳中和”是中國轉型的的巨大驅動力,促進了純電動汽車的飛速發展,并將相應地促進純電動汽車傳動液的發展。

(2)純電動汽車和傳統內燃機汽車的工作原理及結構不同,導致二者對傳動液的性能要求差距較大,純電動汽車對傳動液的電性能、熱性能以及銅腐蝕等提出了更高的要求。

(3)不同種類的基礎油會對純電動汽車傳動液的熱性能產生不同的影響,不同種類的添加劑也會對純電動汽車傳動液的電性能和腐蝕性能等產生不同的影響,應結合實際工況的需求,做好基礎油和添加劑的平衡搭配與設計。