焊縫表面裂紋場梯度成像檢測技術的應用研究

唐飛陽亮,祝加軒,解志剛,張文澤

(中國石油 獨山子石化分公司研究院,新疆 獨山子 833699)

小接管是煉化裝置中壓力容器、壓力管道中常見的結構形式之一。在2019年由中國石油煉化企業腐蝕與防護工作中心起草編制的《煉化裝置小接管管理導則》中規定:在設備本體或管道上直接開孔,采用焊接方式連接的DN50及以下的半管接頭、支管座、支管的結構,統稱為小接管。例如與容器本體或者管道連接安全附件、儀表(熱電偶、壓力表、液位計、流量計)、排液導淋、蒸汽掃線、排氣閥和跨線等,一般在第一道閥門以內的管道。

小接管具有徑小、壁薄、結構變化大、幾何形狀不連續等特點,所以在制造和使用過程中較縱、環向對接焊縫更易產生未焊透、裂紋[1]等缺陷。但是在我國目前的法律、標準體系中,如《國家特種設備目錄》《固定式壓力容器安全技術監察規程》(TSG 21—2016)、《壓力容器 第1部分 通用要求》(GB 150.1—2011)、《壓力管道安全技術監察規程-工業管道》(TSG D0001—2009)、《壓力管道規范-工業管道》(GB/T 20801.1—2020)等,均未對小接管提出設計、管理、監督要求。因此小接管成為壓力容器、壓力管道制造安裝及長周期安全運行中的薄弱環節,易發生腐蝕、開裂、泄漏等問題。

本文闡述了現階段小接管焊縫無損檢測的局限性,介紹了一種能夠檢測小接管焊縫表面、近表面裂紋的技術手段,為小接管焊縫表面裂紋[2]缺陷的檢測提出了新思路。

1 小接管焊縫無損檢測技術的局限性

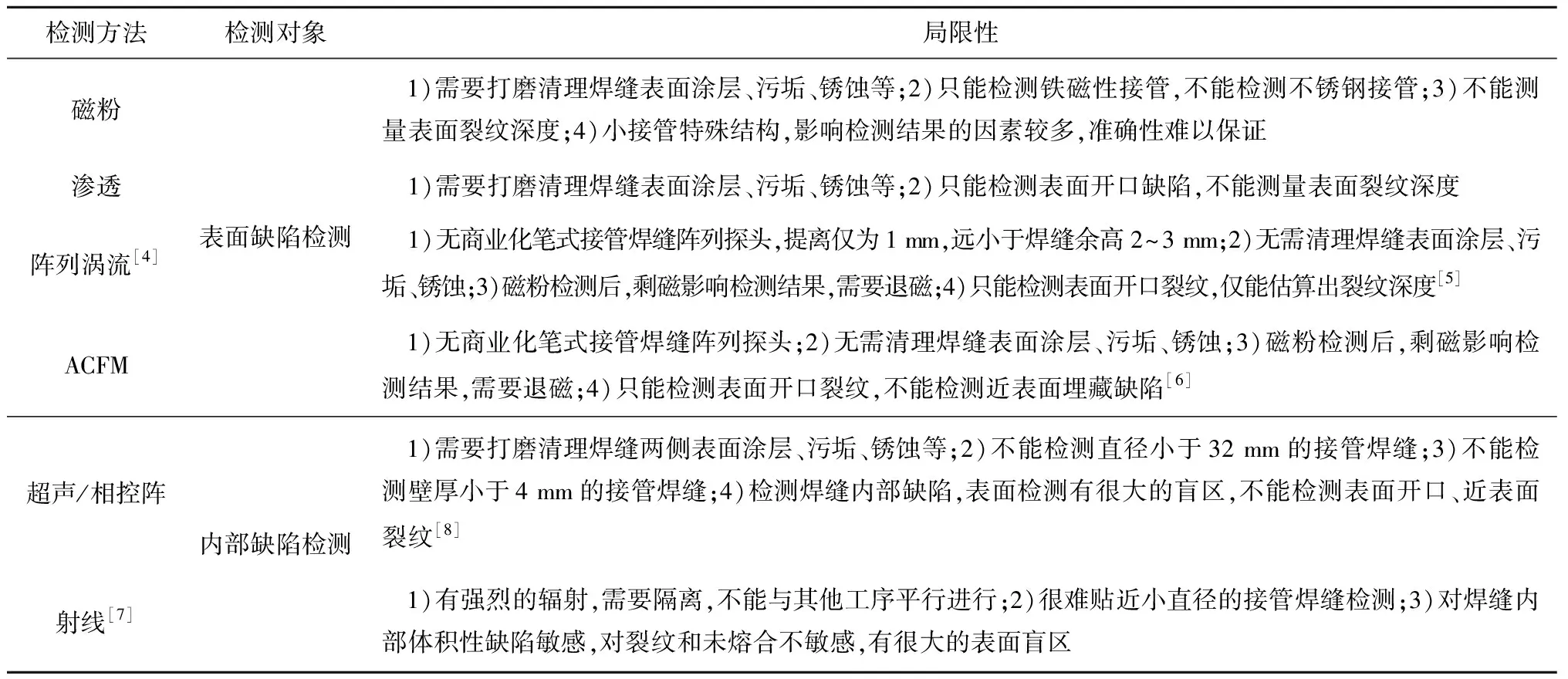

目前,小接管焊縫的無損檢測[3]方法開展起來存在較多的難點,具有一定局限性(見表1)。

表1 小接管焊縫的無損檢測方法局限性

由此可見,目前還沒有較為完整可靠的小接管焊縫的檢測方法。如何有效通過無損檢測發現小接管的潛在隱患,保證容器、管道本體的安全運行,成為當前亟待解決的問題。

2 焊縫表面裂紋場梯度成像檢測技術

2018年12月,國內首次從英國引進焊縫表面裂紋場梯度成像檢測技術(以下簡稱FGI-3D)。該技術集裂紋檢測、安全評估與評價為一體,檢測過程中可以瞬時檢測成像,反映出裂紋的方向、深度和長度信息。FGI-3D是集電磁陣列(EMA)、增強型交流場測量(ACFM+)、典型渦流相位阻抗(ECT)、C掃描等技術于一體的非接觸式場梯度成像技術,可用于各種復雜結構或焊縫的表面、近表面缺陷(裂紋、腐蝕坑)檢測,無需去除工件表面涂層或防腐層,可高溫500 ℃在線不停機測量,單次掃描即可完成裂紋長度和深度的精確測量。

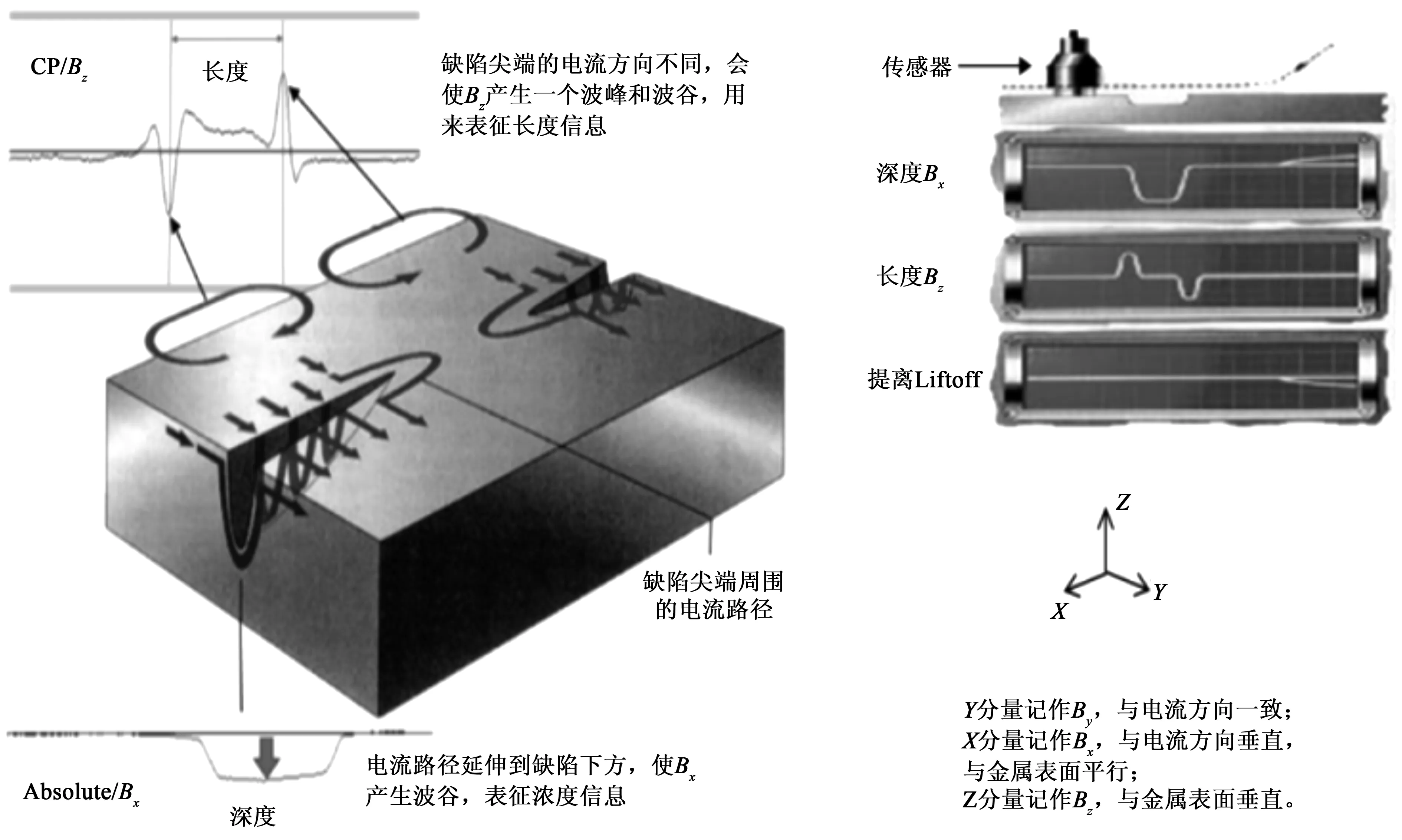

FGI-3D技術基于電磁感應原理[9],在導體表面建立梯度場(電場和磁場),通過測量導體表面、近表面缺陷(裂紋、腐蝕坑)的尖角和輪廓對梯度場的擾動,來精確測量缺陷的三維尺寸信息(見圖1)。(梯度場)能量聚焦于工件表面,有效地減輕或去除了材料電導率及磁導率不均勻性的影響,極大地提高了檢測靈敏度。

圖1 FGI-3D技術原理圖

FGI-3D技術通過研究磁感應強度的變化,對缺陷進行檢測和測量(見圖2)。

圖2 缺陷測量原理

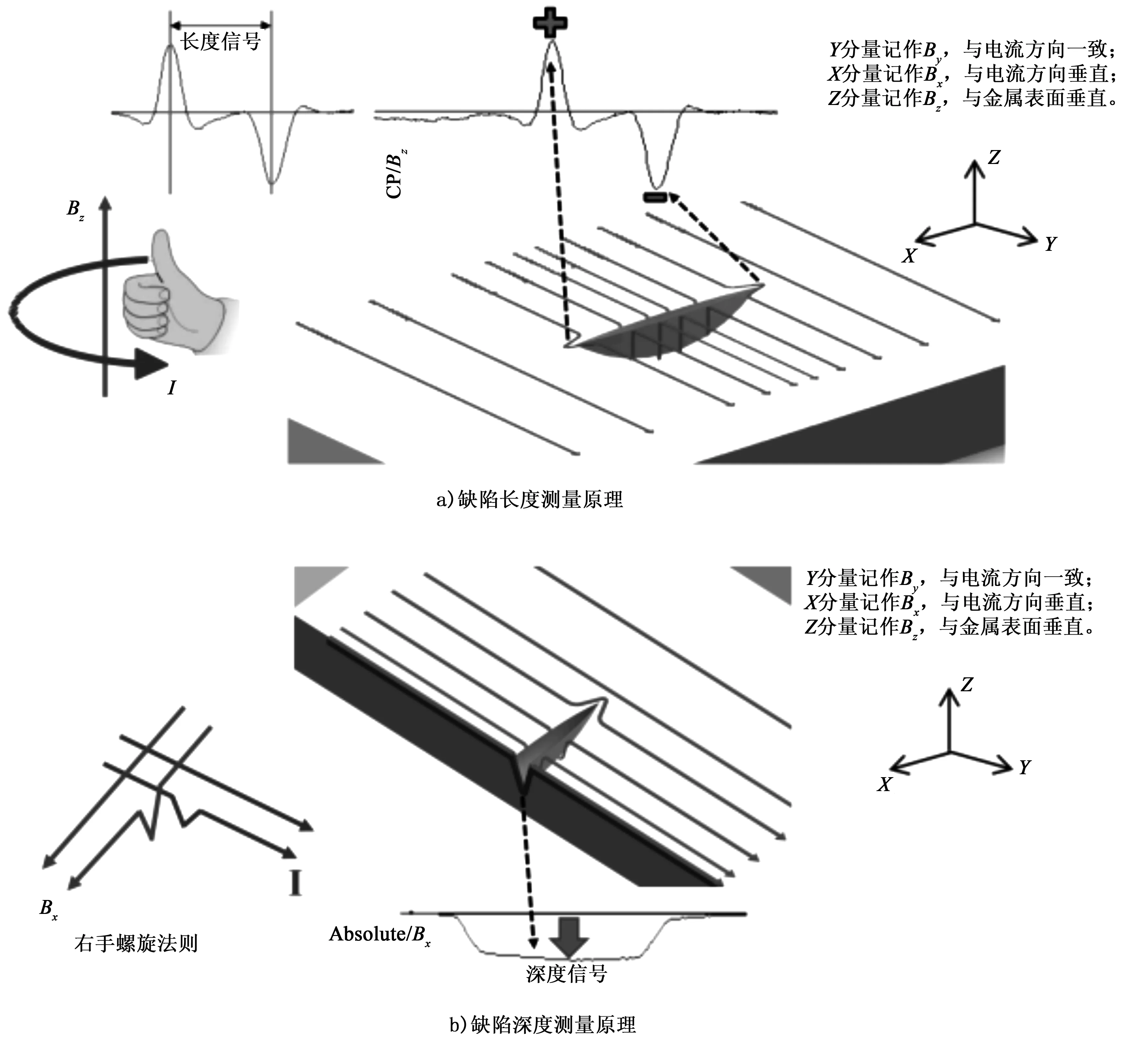

當測量裂紋長度時,電流沿Y方向流動,正常情況下Z方向的磁感應強度Bz為零。出現裂紋時,裂紋的2個尖端的電流方向發生偏轉,根據右手螺旋法則,會使磁感應強度Bz信號產生一個波峰和波谷,以此來表征裂紋的長度信息。

當測量裂紋深度時,電流沿Y方向流動,正常情況下X方向的磁感應強度Bx無變化,另外2個方向的磁感應強度(By和Bz)為零。出現裂紋時,電流流過裂紋底端,裂紋底端的電流密度最低,所產生的磁感應強度Bx最小,所以會導致Bx信號產生一個波谷,以此來表征裂紋的深度信息。

近幾年,該技術在國內迅速推廣。2019年研究成果在“遠東無損檢測新技術論壇山東專場發布會”“黑龍江省機械工程學會無損檢測專業大會”發布;2021年,杭州市特檢院利用該技術完成28臺壓力容器高溫在線不停機檢驗。隨著FGI-3D技術在煤化工、電廠、石油煉化等多個行業廣泛應用,其技術優勢日趨顯現。

3 小接管角焊縫檢測試驗

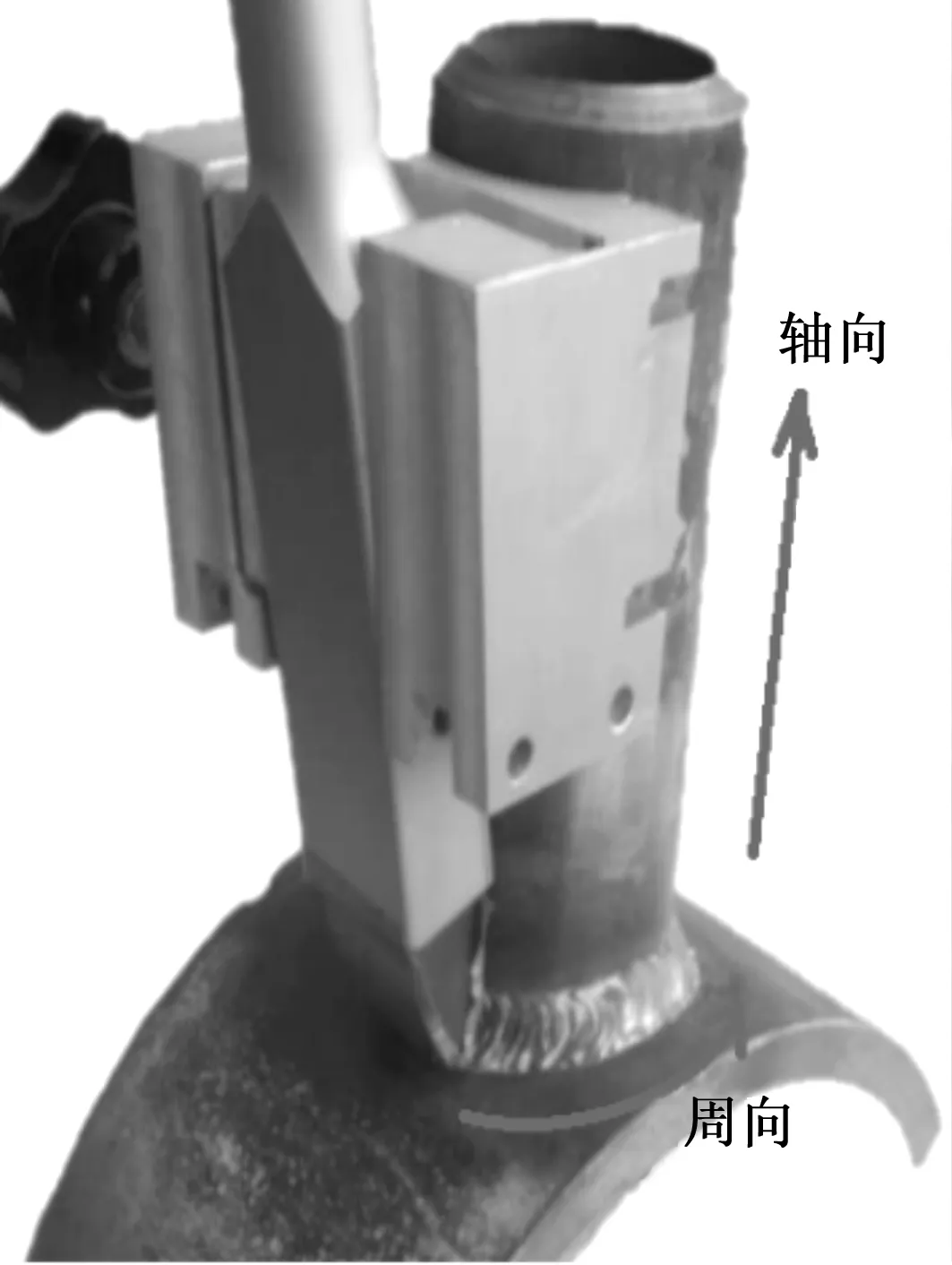

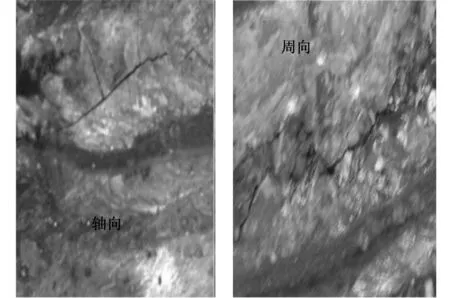

為了驗證FGI-3D技術在小接管角焊縫檢測工程中應用的可行性,筆者進行檢測試驗。首先制作了典型的小接管對比試樣(見圖3),小接管直徑為48 mm,壁厚為5 mm,表面有2處不同方向(周向、軸向)的裂紋(見圖4)。

圖3 小接管對比試樣

a) 軸向 b) 周向

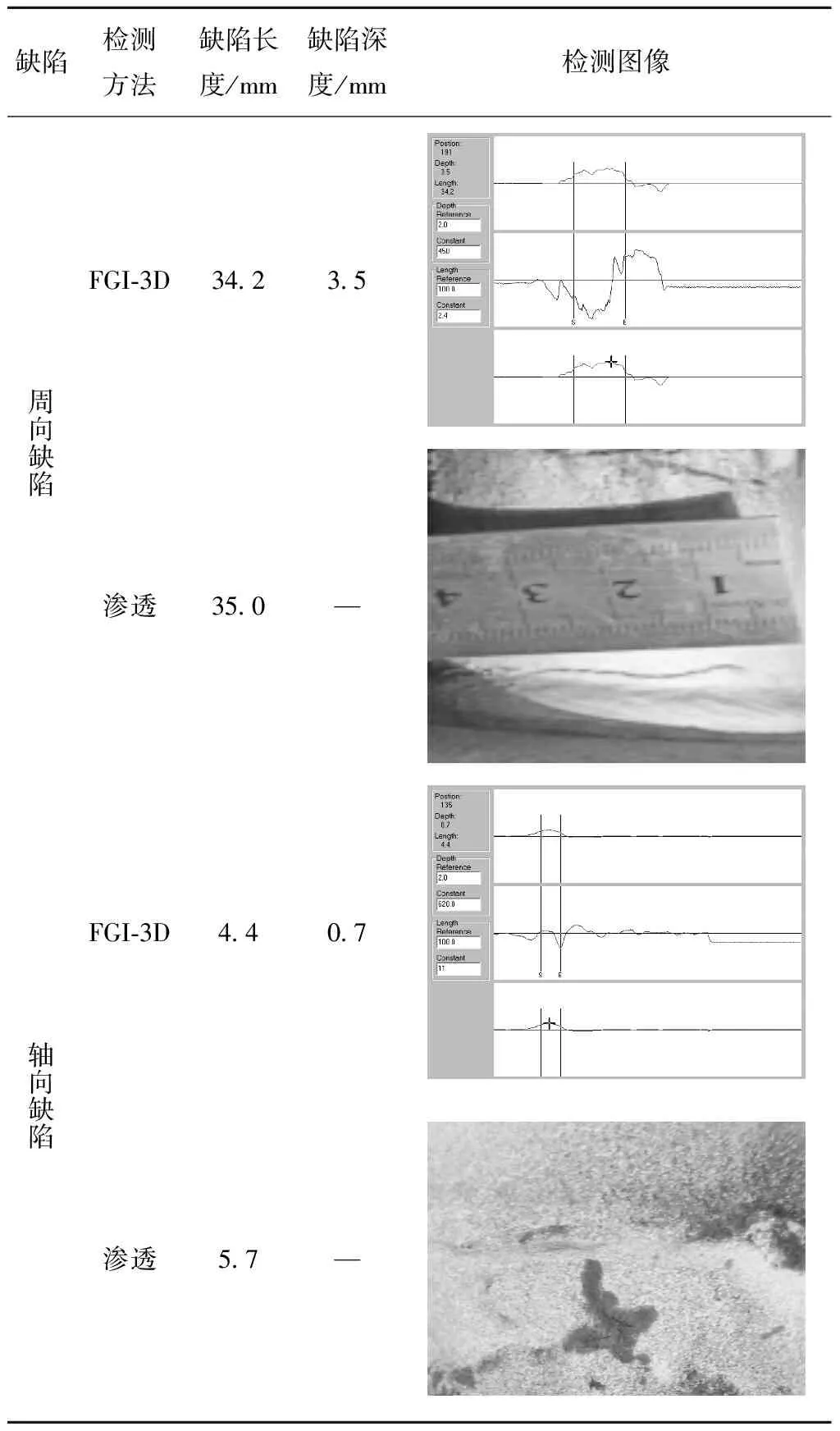

3.1 FGI-3D與滲透檢測技術對比試驗

利用FGI掃查裝置沿著小接管快速旋轉1周,匯總檢測數據,并與滲透檢測進行對比驗證(見表2)。

表2 FGI-3D與滲透檢測技術的對比試驗

試驗小結:通過試驗對比,驗證了FGI-3D焊縫表面裂紋場梯度成像檢測技術能有效檢測出小接管角焊縫的表面裂紋,雖然對于缺陷的定性顯示沒有傳統的磁粉、滲透方法直觀,但是該技術提供缺陷定性數據更加精準。

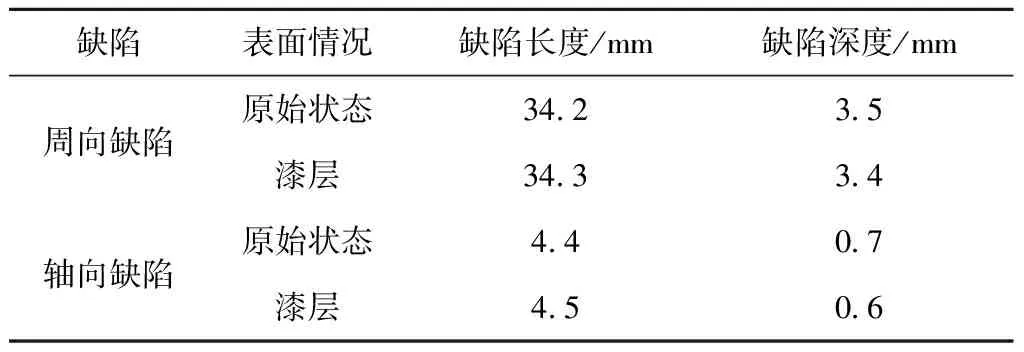

3.2 涂層檢測對比試驗

為了驗證FGI-3D焊縫表面裂紋場梯度成像檢測技術對于無法去除涂層、漆層、銹蝕的小接管角焊縫的檢測能力,將上述試驗中的對比試樣刷涂3~5 mm的防銹漆,再次對2處缺陷進行檢測,匯總檢測數據見表3。

表3 涂層檢測對比試驗

試驗小結:通過試驗對比發現,漆層的存在對于該技術的檢測結果影響不大。這是因為該技術兼容了多種電磁技術,提離距離最高可達到5~12 mm,在小接管專用工裝的加持下,進一步穩定了檢測探頭的掃查過程,有利于在線檢測。

4 應用案例

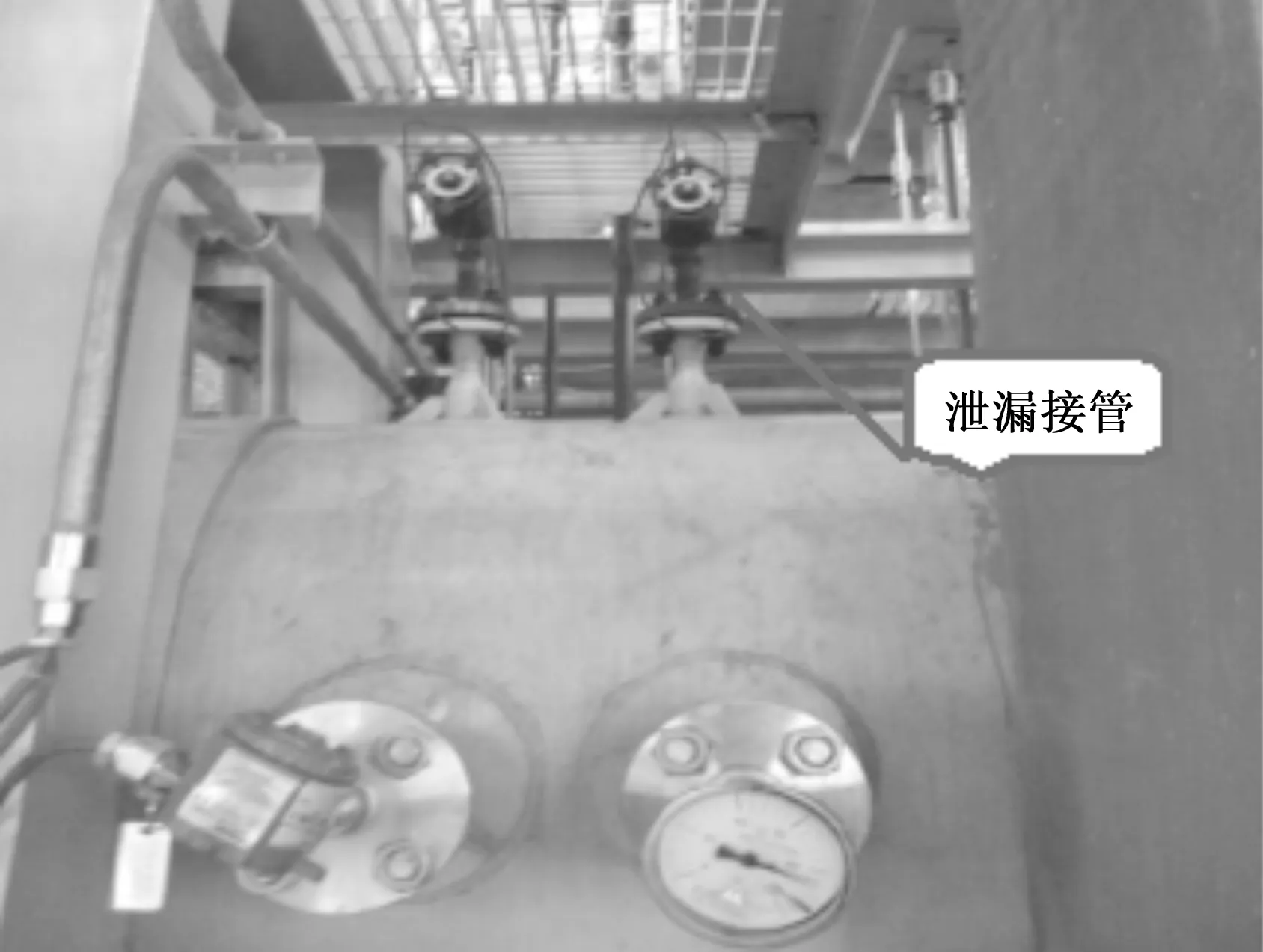

2021年2月,某煉化企業加氫裂化裝置循環氫氣壓縮機廠房中的1#壓縮機組一級進氣緩沖罐發生氫氣泄漏。根據現場固定式可燃氣體監測儀的監測數據初步判定泄漏部位為該罐南側測壓接管,立即采取了緊急停機處理。對緩沖罐南側測壓接管根部角焊縫進行打磨去除表面覆蓋層,露出金屬本體光澤,然后進行滲透檢測,發現一條長度超過3/4周的裂紋,開裂發生角焊縫熱影響區,而在附近緩沖罐殼體和角焊縫上未檢出任何外表面裂紋類缺陷(見圖5)。

a) 泄漏接管

b) 裂紋

通過分析泄漏的原因和機理,最終確定該接管是因為懸臂梁的結構特征,造成根部應力最大,接管在壓縮氣體的脈動作用下處于受迫振動狀態,承受疲勞載荷,最終產生疲勞裂紋。為了防止再次發生類似情況,使用單位擬對其他類似情況的緩沖罐小接管在不停機狀態下,進行有針對性的無損檢測。該類緩沖罐小接管的公稱直徑為25 mm,壁厚為4 mm。用傳統無損檢測技術無法對這樣的角焊縫疲勞裂紋在不停機狀態下進行有效檢測,筆者利用FGI-3D焊縫表面裂紋場梯度成像檢測技術成功地完成了本次檢測任務。

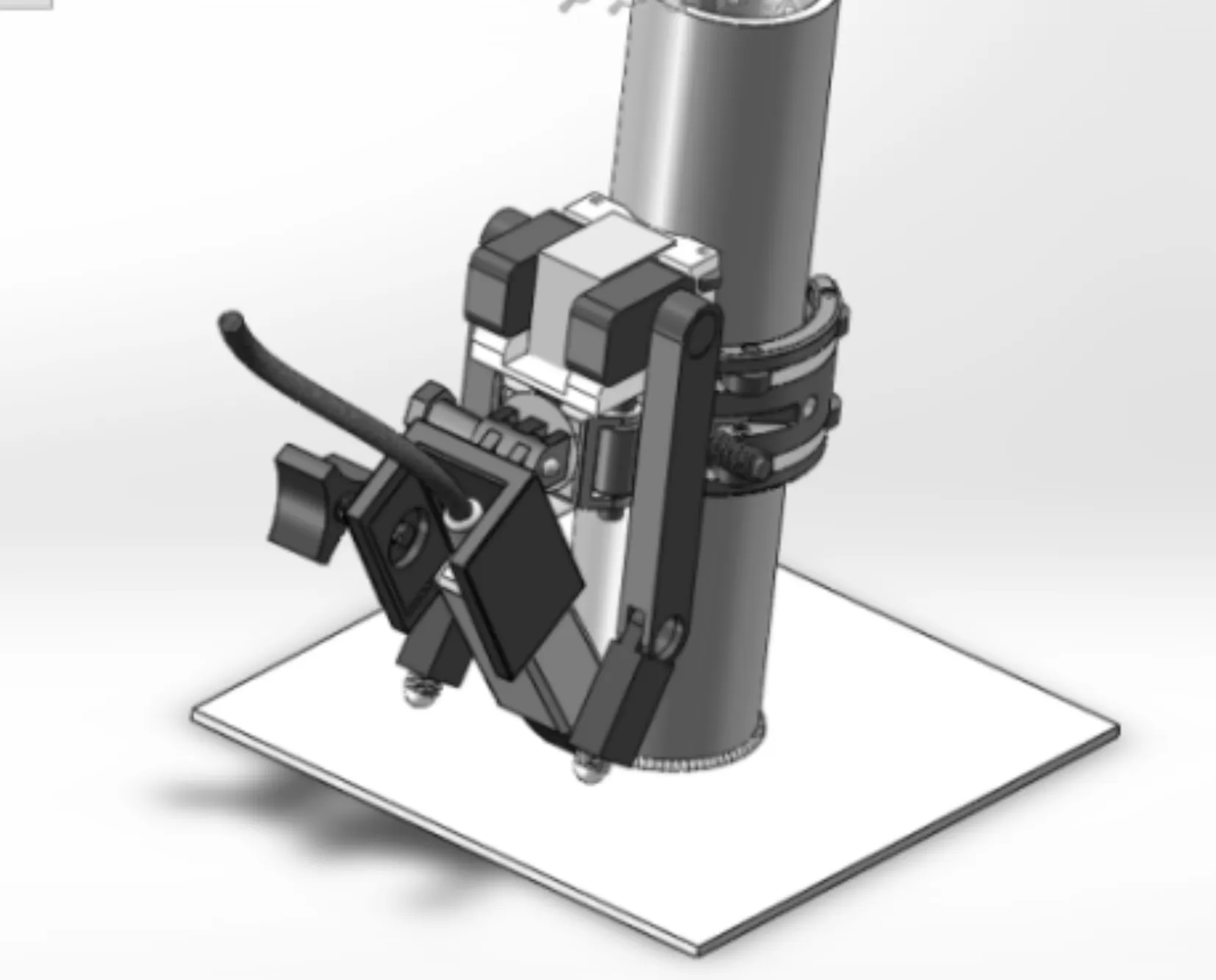

本次檢測采用的是Lizard M8多通道檢測系統(見圖6),使用標準筆式陣列探頭(LCP801)(見圖7)。由于使用單位要求不停工進行檢測,現場無法對檢測部位打磨,為了確保探頭的提離距離,本次檢測配備獨特專業的接管工裝(見圖8)。

圖6 Lizard M8多通道檢測系統

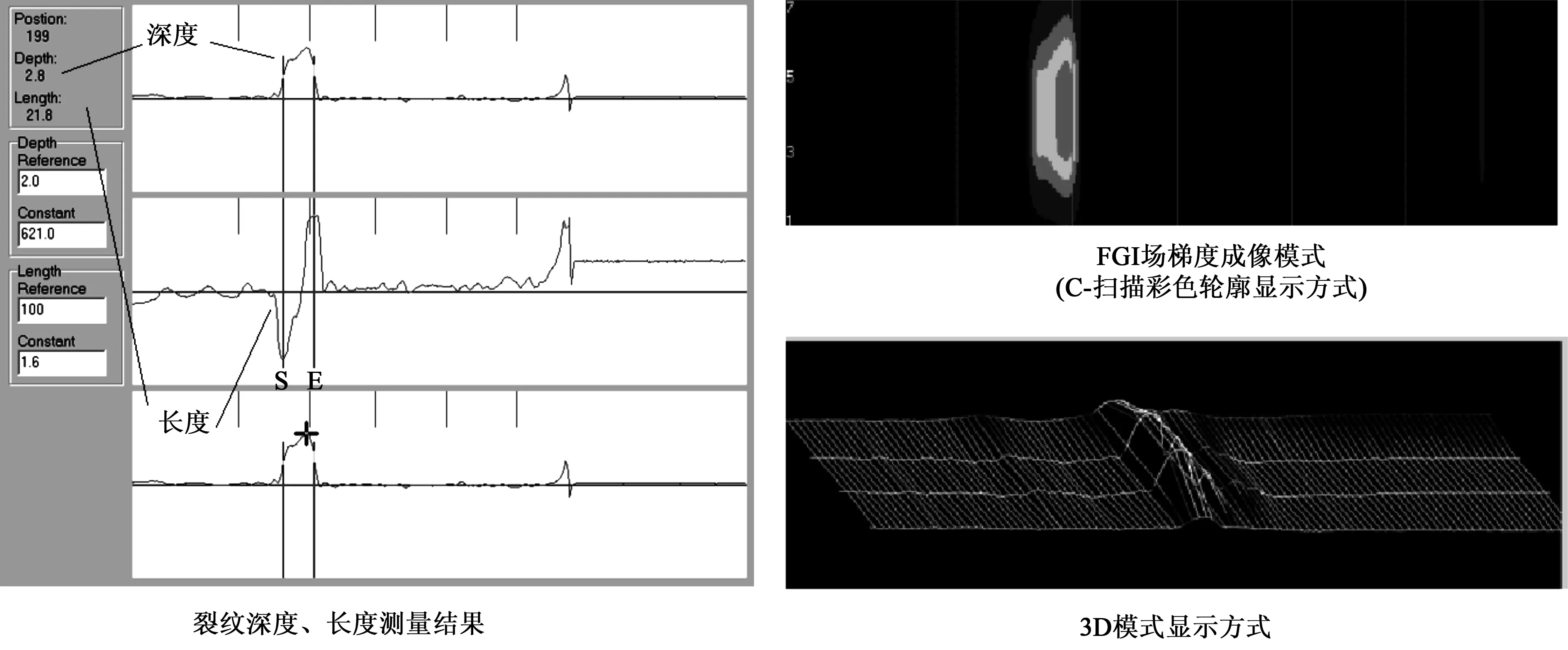

通過對2套壓縮機組的8臺緩沖罐、共28條小接管的檢測,發現可疑缺陷1處,檢測圖譜如圖9所示,通過對3D模式圖和C掃描彩色輪廓圖進行分析,并采用精確測量模式,確定該缺陷深度為2.8 mm,長度為21.8 mm。為了進一步確認該小接管的情況,使用單位對該緩沖罐緊急停工,打磨去除小接管表面的漆層、浮銹,肉眼可見在焊縫熔合線附近存在裂紋缺陷。利用X射線數字成像技術對裂紋長度進行測量,發現該裂紋沿周向向內壁擴展,裂紋長度為23 mm;沿軸向解剖裂紋,金相宏觀觀察,該裂紋最深處深度為3.1 mm(見圖10)。

圖7 筆式陣列探頭

a) 設計建模

b) 工裝實物

圖9 檢測圖像和數據

a) 裂紋外觀 b) X射線數字成像測長度 c) 金相宏觀測高度

通過其他技術手段的驗證,證明了FGI-3D焊縫表面裂紋場梯度成像檢測技術可以在不去除焊縫表面涂層、污垢、銹蝕,即使在設備運行期間,也可對小接管表面裂紋進行在線檢測,保證煉化設備長周期安全運行。

5 技術發展趨勢

為了解決電磁技術中“趨膚效應”[10]的局限性,目前技術發展趨勢是將FGI-3D技術與直流磁化裝置組合應用(簡稱為FGI-DC-3D掃描)。這樣可以實現強直流磁場疊加弱渦流電磁場,不僅可以檢測表面開口裂紋,而且可以使信號滲透深度增加,可以檢測近表面埋藏裂紋及焊縫根部腐蝕,埋藏深度可達3~4 mm;這種FGI-DC-3D掃描技術已經成功應用在大管徑的管道、壓力容器焊縫檢測中(見圖11)。

6 結語

FGI-3D技術是一種新興的綜合電磁陣列成像掃描技術,兼容了多種電磁技術(EMA、ECT、ACFM+、FGI),可檢測碳鋼、合金鋼、奧氏體不銹鋼、鑄鐵、銅、鈦、鋁等一切導電材料;無須去除工件表面涂層或防腐層,無需耦合劑,節省打磨涂層的成本和時間;單次掃描即可完成裂紋長度和深度的精確測量,為安全評估提供可靠依據。

目前,為小接管檢測設計制作的直流磁化裝置即將研發成功。屆時,FGI-3D技術可以完成對煉化裝置小接管表面、近表面、埋藏缺陷的全面檢測,將成為保障煉化裝置長周期安全運行的一個重要手段。