膜分離技術在廢潤滑油再生中的研究進展

楊洋 晏金燦 韓生

1 石河子大學化學化工學院

2 上海應用技術大學化學與環境工程學院

據統計,近年來中國的潤滑油需求量逐年上升,但目前我國廢潤滑油的回收率不到廢潤滑油總量的10%,其中有相當一部分直接排入環境。當廢潤滑油進入水和土壤中時,會污染環境和威脅人類健康[1,2],因此采取有效的廢油回收手段不僅可以顯著提高潤滑油的利用率,更可以節約資源,對環境保護有積極作用。現有的再生技術有溶劑精制[3]和白土吸附[4]等,近年來還發展了超臨界技術和分子蒸餾[4]等新型再生工藝,但這些技術在實現廢油再生的同時,普遍存在成本高、能耗大、效率低等缺點[4~6]。膜分離技術作為一種新型工藝在食品工藝、海水淡化、醫藥、生物、環保等領域得到廣泛開發和應用[5]。目前由于膜分離技術具有裝置簡便、操作簡單且分離過程不發生相分離等優點[7],已經被應用到廢潤滑油再生研究中,并取得一定進展。與廢潤滑油相比,膜分離處理得到的再生油中的水分含量、閃點和傾點等性能明顯改善[8]。

廢潤滑油的組成及形成原因

潤滑油主要由90%(質量分數)的基礎油和少于10%(質量分數)的化學添加劑構成[9]。潤滑油在使用過程中變為廢潤滑油。廢潤滑油的組成成分比較復雜,含有各種雜質,污染物種類也較多,其中部分物質具有一定的腐蝕作用;包括燃燒產物(如水、煙塵、碳、鉛和燃料)、磨損產物(如道路灰塵、磨損金屬)和化學反應產物(添加劑的氧化和降解)。其質量下降的原因主要是由于內部原始成分發生改變,包括氧化和熱分解而發生的變質[10],進而產生懸浮顆粒。導致潤滑油潤滑能力降低從而形成廢潤滑油的原因可以分為三個方面: 第一是被外來雜質污染,比如金屬粉末、水分、粉塵和泥沙等;第二是氧化反應,在高溫下接觸會導致潤滑油發生熱分解和氧化催化反應使油品變質,會產生瀝青質、膠質及油焦質和各種有機酸、無機酸和含氧化合物;第三是稀釋,由于其他油的不充分燃燒而進入到潤滑油中,使潤滑油失去原有的潤滑特性,變質失效[4,11]。

潤滑油屬于不可再生資源,對廢潤滑油進行再生處理對資源利用及環境保護有重要意義。本文介紹了廢潤滑油的組成及形成的原因,總結了不同有機膜和無機膜材料在廢潤滑油再生中的研究進展,分析了膜分離工藝存在的問題以及應對措施。

不同膜材料在廢潤滑油再生中的研究進展

有機膜

有機膜也稱為高分子膜,一般由有機高分子聚合物或者復合物制備而成的具有分離流體混合物功能的薄膜。常用于廢潤滑油回收的有機材料有含氟材料膜、聚醚砜(PES)、聚烯烴膜。

典型的含氟材料為聚偏氟乙烯(PVDF),PVDF 常態下為半結晶聚合物,由于氟原子具有很強的電負性以及分子鏈之間的氫鍵作用,因此具有優異的化學穩定性和出色的機械 強 度 等 優 點[12,13]。Chang[8]等 采用單組分PVDF 膜實現使用過的軋制油的再生,油的黏度指數從114.7升高至117.1,接近新油黏度指數119,此外水含量達到56 mg/kg,灰分含量從0.865%(質量分數)降低至0.473%(質量分數)。

聚醚砜(PES)屬于熱塑性高分子材料,因為分子結構中具有苯環和-SO2-兩種官能團[14],使整個結構單元形成大的共軛體系,從而具有良好的熱穩定性能和耐酸堿性(pH:1~13)[15]。Cao[16]等 采 用 單組分PES 膜對廢潤滑油進行再生處理,對油品中所含雜質的截留率達88.6%,且通量達1.2 L/(m2/h)。

聚烯烴膜的代表材料有聚丙烯腈(PAN),PAN 一般是半結晶型聚合物,具有優良的穩定性和抗氧化性,是一種常用來制備過濾膜的材料[17]。Cao[16]等使用單組分PAN膜對廢潤滑油進行處理,PAN 膜的截留率為99.6%,其中,廢潤滑油在40 ℃和100 ℃時的黏度分別是63.0 mm2/s 和10.2 mm2/s, 而再生油在40 ℃和100 ℃時的黏度為29.8 mm2/s 和5.3 mm2/s, 并且廢潤滑油中陽離子的去除率超過70%;灰分含量也從0.82%(質量分數)降低至0.17%(質量分數),油品品質得到有效提高和改善。

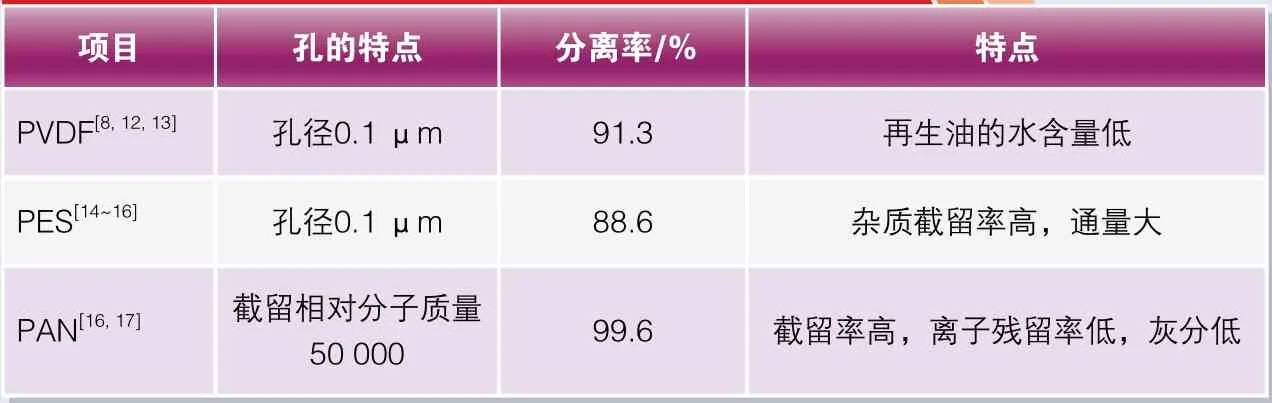

常見有機膜在廢潤滑油再生中的應用見表1。

表1 常見有機膜在廢潤滑油再生中的應用

無機膜

常用于廢潤滑油回收的無機膜材料有陶瓷、金屬和沸石等。

陶瓷膜是以多孔陶瓷為載體、以微孔陶瓷膜為過濾層的復合型過濾分離膜。因此在一定的膜孔徑范圍內依照分離物粒徑的不同會產生不同的滲透通量[18]。目前開發的材料有氧化鋁(Al2O3)、 氧化鈷(CoO)、碳化硅(SiC)等。V. N. Mynin[19]等探討了在0.4 ~0.6 MPa,50 ~80 ℃的條件下,無機陶瓷膜對廢潤滑油的再生效果,發現50 ℃時的廢潤滑油黏度為6.81 mm2/s,而再生油的黏度為6.6 mm2/s,顆粒污染物范圍從0.04%(質量分數)~1%(質量分數)降低到0~0.005%(質量分數),灰分范圍從0.01%(質量分數)~1.3%(質量分數)降低到0.003%(質量分數)~0.007%(質量分數),酸值范圍從0.1~2 mgKOH/g 降低到 0.01 ~0.12 mgKOH/g,各項指標均與新油指標相接近。Psoch 等[20]用不同孔徑的陶瓷膜對廢潤滑油進行再生,其工藝條件為:溫度60 ℃、錯流流速4.0 ~4.5 m/s、膜壓力300 kPa,可以降低55%~75% 的燃燒廢油滲透液的灰分含量。南京工業大學范益群等[21]使用改性陶瓷膜進行改性后對廢潤滑油進行過濾分離,該膜的支撐層為α-氧化鋁,分離層為氧化鋁、氧化鋯、氧化鈦或者氧化硅中的一種。該膜表面親油憎水,水滴在表面的接觸角為90 ~160 ℃,油在真空罐內脫水得到再生潤滑油。其再生工藝條件為:操作壓力0.001 ~0.07 MPa,脫水溫度40 ~150 ℃。

金屬膜是以金屬材料制成的具有分離功能的分離膜,包括致密金屬膜材料和多孔金屬膜材料。致密金屬膜材料包括Ag、Pd、Pd 與VIB 至VIIIB 族金屬制成的合金膜,V、Nb、Ta 等VB 族金屬元素膜[22]。多孔金屬膜材料包括Ag、Ni、Ti 以及不銹鋼。Xue 等[23]使用不銹鋼網膜對油品進行處理,僅靠重力作用驅動下即可實現油品中水分的去除,分離效率在99%以上,并且該膜的抗油垢性能好,易于回收,可有效對高黏度油品進行分離。

沸石膜作為一種新型無機膜,不僅具有一般無機膜所擁有的特性,而且還具有沸石分子篩固有的孔道結構和結構多樣性以及性質的可調變性,因此近十幾年來一直是膜研究的重要熱點方向之一[24]。其中沸石分子篩膜具有獨特的性能,如孔徑均一、陽離子可交換、耐高溫、抗化學溶劑,同時具有不同的酸性以及親疏水性、孔徑及孔徑分布可調等優點[25]。Guo[26]等使用ZSM-5 分子篩膜對32 號渦輪機油進行處理,其分離效率在95%以上,且對絡合物有一定的吸附能力,另外該膜表現出優異的親水疏油性。

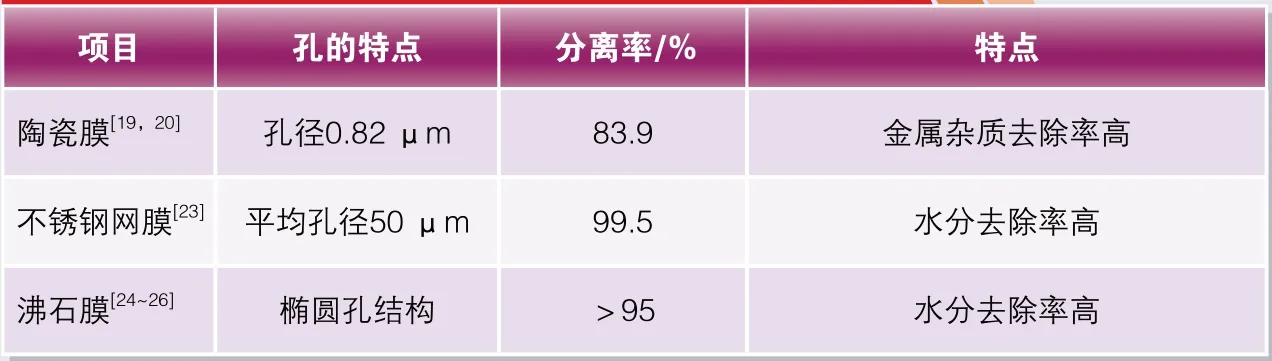

常用無機膜在廢潤滑油再生中的應用見表2。

表2 常用無機膜在廢潤滑油再生中的應用

膜分離工藝存在的問題及應對措施

因為廢潤滑油成分復雜、雜質含量多而且黏度很大,這使得膜分離工藝難以廣泛且有效地應用于廢潤滑油再生。目前膜分離工藝處理廢潤滑油存在膜通量小和膜污染嚴重這兩方面的問題。

膜通量問題

膜通量較低的主要原因是廢潤滑油的黏度較高,因此降低黏度是一個合理的應對措施。目前國內外學者進行了許多實驗研究。Sarrade[27]等用陶瓷膜處理廢摩托車機油,發現加入超臨界CO2后,油品黏度下降了3%~4%,與未使用超臨界CO2且相同操作條件下相比,陶瓷膜的通量提高了4 倍。Rodriguez[28]等在超臨界條件下,通過注入CO2氣體來降低礦物油的黏度,在40~80 ℃之間使用合適的陶瓷膜分離礦物油,經過對比發現,采用超臨界CO2技術大大提高了膜通量。Tan[29]在其專利中通過升高溫度的方法來降低廢潤滑油的黏度,在操作溫度為50~250 ℃范圍內進行膜分離再生潤滑油以提高膜過濾通量。牛羅偉[30]等使用中空纖維油水分離膜對廢潤滑油進行再生處理,經過實驗發現同一壓力下,升高油品溫度可以降低油品的黏度,從而有利于油透過膜,使得膜通量增大。目前降低油品運動黏度的方法包括以下幾種[5,6]:

◇超臨界流體技術。超臨界流體技術是一種對操作要求非常嚴格的技術,應用此技術雖然對廢潤滑油的運動黏度降低具有明顯的效果,但是對設備要求較高。

◇超聲波技術。利用超聲波可以將廢潤滑油中的瀝青質等重質組分雜質粉碎,從而降低廢潤滑油的運動黏度,增大膜通量;但是超聲波技術對有機物有降解能力,這可能會破壞廢潤滑油中烷烴、環烷烴等有效成分的分子結構。

◇升高溫度。與其他方法相比,升溫是一種簡單方便的方法,但是考慮到安全問題此方法不適合大規模生產,而且高溫可能會破壞廢潤滑油中烷烴、環烷烴等有效成分,同時由于有機膜的耐高溫差,因此該方法不適合有機膜分離廢潤滑油。

膜污染問題

在使用膜分離技術來處理廢潤滑油過程中,由于廢潤滑油的成分較復雜以及使用的分離膜的特性等因素會產生膜污染問題,這會導致膜的使用壽命有所減短。為了應對該問題,國內外學者進行了許多實驗研究。Rodriguez[28]等研究了加入超臨界CO2錯流超濾礦物油的過程中膜污染的問題,發現當低于CO2臨界壓力(7.4 MPa)時會產生膜污染,而且這種污染是不可逆的,可能是由于壓力下降和剪切應力使得膜孔內發生相分離,導致CO2氣泡進入膜孔而發生堵塞。鎮祥華[31]等利用色質聯機對超濾膜處理油田采出水膜污染物質進行分析,發現膜的主要污染物是烷烴類等有機化合物,采用短時化學強化清洗和酸堿聯合清洗相結合的方法可以有效降低膜污染。若從廢潤滑油和分離膜的特性等方面考慮,可以采用以下方法減少膜污染:

◇采取合適的操作方式來以降低溶質在膜表面的濃度。如采用錯流過濾的方式,可以有效減少膜表面的沉積現象。

◇對膜進行清洗。

結束語

經過多年的研究,在膜分離實現廢潤滑油再生領域已經做了大量的實驗研究和理論分析,并取得了一定的成果。但隨著廢油處理與材料應用的不斷發展,如何正確選擇膜材料成為亟待解決的問題。無機膜的材料耐酸堿性強,可在高溫高壓下使用,因此化學穩定性較好且對環境和人體無毒無害;在受到污染后可通過清刷、焙燒等方法實現再生,操作簡單,因此使用壽命也較長;對于高黏度或含硬性顆粒的復雜流體物料的分離有著很好的效果[32]。但無機材料的缺點也很明顯,其制造成本高且材料易破碎,清洗難度大。而有機膜的優勢在于廢膜可以通過一定的手段清洗從而實現膜的重復利用。另外兩種膜材料在使用時都會受到不同程度的膜污染,因此根據材料特性的不同找到合適的解決措施依然是今后的研究重點。隨著新材料不斷涌現,更多的材料會被用于廢潤滑油再生處理當中。