淺析南京龍之谷綜合體復雜大跨度鋼結構施工技術

文/付水平、陳杰、陳奕帆 中冶(上海)鋼結構科技有限公司 上海 201900

1、工程概況

近年來,旅游業隨著經濟的發展逐漸成為消費者“剛性”需求。在促進消費、打通內循環的大方針背景下,催生了一大批諸如上海迪士尼、北京環球影城、萬達主題樂園等旅游綜合體,帶動了文旅消費爆發式增長。南京龍之谷綜合體作為亞洲最大的室內樂園,由A、B、C、D、E五個場館構成。

由于整體工程量巨大,本文主要就C館進行鋼結構施工工藝的探討。為便于構件加工運輸及現場安裝的精細化管理,提高施工效率,故將C館分為5個施工區。對于大跨度桁架等類似加工件(運輸條件允許范圍)以“分區制作、地面拼裝,分段/整榀吊裝;綜合安裝,逐區推進”為原則進行施工。

C館建筑結構外緣最大長度216m、結構外緣最大寬度204m,建筑面積36500㎡,結構標高+36.00m,用鋼量約5400t,主體采用“鋼管混凝土柱+屋蓋管桁架”結構形式,屋蓋主桁架截面高度4m、跨度5.1m~62m。

2、重難點分析及對策

重難點分析:

(1)本工程管桁架全部需要在現場進行拼裝、焊接,拼裝工作量極大;

(2)部分桁架為實現其曲面空間造型,必須采用空間三點坐標定位,拼裝精度控制難度大;

(3)桁架作為屋蓋承重體系,其焊接質量決定了結構的后期使用安全。由于南京全年降水量大、時間長,現場的焊接環境較差,如何保證焊接質量是本工程難點。

(4)現場地形復雜,環境因素較差,地基承載力薄弱,對于構件進場及吊裝均產生不利影響。

解決措施:

(1)對工廠加工桿件進行實時質量監控,出現偏差及時修正,保證構件的加工精度;

(2)檢查桿件組裝精度無誤后才能開始焊接;焊接時現場搭設防風防雨措施;

(3)焊接完成后再次復核桁架的整體外形尺寸,超出允許偏差必須及時矯正;

(4)根據現場工作量和施工進度安排,提前進行相關操作人員培訓、考核,只有經考核合格者方能參與本工程相應施工操作。

(5)對現場拼裝場地進行壓實硬化,拼裝胎架經過設計計算,保證有足夠的強度、剛度和穩定性,保證地面拼裝精度[1]。

3、施工工藝技術

根據本工程結構形式、特點以及工作面交付順序,鋼結構主體采用“地面拼裝、分區施工,綜合安裝、逐區推進、分區卸載”工藝。總體結構吊裝順序為:鋼柱→柱間環桁架→屋面主桁架(連系桁架、單層網殼)、次桁架、屋面支撐→散件補檔。

3.1 支承胎架的設計與安裝

3.1.1 設計與安裝概述

本工程單榀桁架跨度大、重量重,需分段進行吊裝并設置足夠強度和剛度的支承胎架,確保安裝過程中桁架的空中穩定性及整個施工過程的安全。屋蓋桁架必須完成安裝、焊接并形成穩定整體結構體系以后方可進行支承胎架的卸載和拆除。

3.1.2 支承胎架布置原則

(1)安全、可靠,方便施工(包括胎架本身的施工和屋蓋鋼結構桁架的施工)。

(2)符合設計意圖,即安裝的結構受力狀況與原結構本身的受力狀況基本一致。

(3)減少安裝時的桁架變形,便于安裝精度的控制。

(4)簡化結構的受力和支承胎架的受力情況。

(5)卸載要安全、可行,方便施工。

3.1.3 支承胎架設置

3.1.3.1 胎架基礎及柱腳的設置

桁架吊裝前,館內地面必須壓實,土基上部鋪600mm壓實碎石,經平整后,根據支承胎架類型設置井字型H型鋼轉換梁,根據胎架坐落位置,下鋪路基箱并與其焊接牢固;底座四周設H型鋼(或角鋼)地樁并與井字梁端部焊接。將支承胎架上的荷載由轉換梁(井字梁)通過鋼板傳遞至壓實地面。

3.1.3.2 胎架的穩定措施

支承胎架最大支承高度為30m,主要分布于樹狀柱四周。在吊裝時,除了采取上部拉設纜風繩外,在其腰部與結構鋼柱做水平臨時剛性支撐連接。

3.1.4 支承胎架安裝

3.1.4.1 安裝流程

定位放線→胎架底座(鋼板+轉換梁)安裝→胎架安裝→校正、臨時固定→焊接固定。

3.1.4.2 安裝方法

(1)胎架底部土基必須整平、壓實,增大胎架與地基的接觸面積,減少胎架沉降,增強胎架穩定性。

(2)支承胎架下部地面需進行如下處理:土基分層壓實后須鋪填40cm厚石塊,然后鋪厚20cm碎石,承載力達到20t/㎡以上。

(3)支承胎架安裝前先放線定位。先安放底座,再安裝支承胎架。安裝就位后四周立即拉設纜風繩(與地面夾角45°),纜風繩地錨用L100*10角鋼打入壓實土基1m。

(4)纜風繩上部與胎架頂部橫梁環繞捆綁,下部與角鋼穿孔環繞,并分別用3卡扣固定繩頭[2]。

3.2 鋼柱拼裝

3.2.1 安裝概況

鋼柱采用分段吊裝,即先吊裝預埋部分,待下部鋼柱完成混凝土澆筑后吊裝地上單元。上部鋼柱吊裝必須在混凝土達到一定強度后進行。

3.2.2 安裝工藝

斜柱在安裝過程中,由于其側向偏心較大,為保持側向穩定性,先安裝斜柱外側的雨棚結構,并通過雨棚主梁與斜柱形成整體結構體系。在斜柱安裝時在其重心以上3m位置處增設臨時斜支撐,待其柱頂環桁架、徑向柱桁架安裝完成后,方可拆除。

3.3 屋蓋桁架安裝

3.3.1 安裝概況

C館屋蓋最大安裝高度36m、重量32t、跨度62m,屋蓋桁架采用整榀分段,保證吊裝過程穩定。桁架散件進場,現場拼裝、吊裝,桁架分段處下設支承胎架,待屋蓋安裝完畢并形成整體穩定體系后再進行支承胎架的卸載和拆除。

3.3.2 安裝工藝

現場采用搭設臨時支承胎架、分段吊裝的方式進行安裝。

(1)每種類型桁架的吊點設置方式

1)大截面桁架、弧形(托)桁架:吊點設置在桁架上弦,共4個吊索,吊鉤的平面位置與桁架重心重合,保證吊索與水平面的夾角不小于45°。為保證吊裝過程中桁架不發生嚴重的晃動,在桁架兩端設置纜風繩。

2)小截面直線形桁架:根據小截面桁架的跨距大小進行分別設置相應數量的吊點。

(2)定位空間支撐點及其地面投影

根據吊裝單元結構形式合理選取支撐點位置,通過空間三維實體模型放樣,利用測量儀器精密測量定位各支撐點空間坐標,然后在地面上用十字線標記各定位點地面投影坐標。

(3)安裝臨時支承胎架

安裝臨時支承胎架要求胎架底面中心與地面十字線中心重合,胎架總高度應該為吊裝單元支撐點空間高度與地面標高的差值。為保證胎架的側向穩定性,除胎架柱腳與地錨焊接外,現場每個胎架四面拉設纜風繩。

3.3.3 安裝技術措施

(1)桁架分段調位

吊裝分段脫胎后,如吊裝分段的傾斜角度不滿足安裝就位要求,通過手拉葫蘆改變吊繩長度實現對傾斜角的調節;也可預先選定不同長度的吊繩來實現。此工序要保證繩索與起重機吊鉤的中心線應通過桁架分段的重心。調位工序可在脫胎之后、吊裝就位之前進行。

(2)桁架分段吊裝

本工程弧形托桁架采用原位立拼,平面桁架采用就近拼裝吊裝,避免二次倒運造成的構件變形及油漆損傷等。

(3)桁架分段就位

構件吊裝段的就位工序可具體為:吊裝段高于安裝位置2m左右處,用溜繩牽拉調整朝向,緩慢降至安裝位置上空0.5m左右處,調整分段與安裝位置關系;再次緩慢落鉤,保證相鄰結構不碰撞,邊牽拉溜繩邊將構件吊裝段就位于安裝位置。就位過程中用全站儀進行坐標定位。

(4)桁架分段固定

各分段間的標高應考慮焊接變形影響并跟蹤測量,連接固定前校核構件吊裝段的安裝高度和水平位置。待連接固定完成后脫鉤,提升力釋放一般分三次:第一次釋放1/4,第二次釋放1/2,第三次完全釋放。

(5)桁架弦桿對接節點安裝精度保證措施主要包括:

1)安裝前對支承胎架頂部支撐托板的三維坐標進行復核調整,保證支座點的標高位置準確無誤。

2)桁架對接前對連接接口位置坐標進行復核,有誤差及時調整,并依此校正安裝段對接接口的位置。

3)桁架主弦桿對接口設置定位耳板,便于對接安裝時定位及臨時固定[3]。

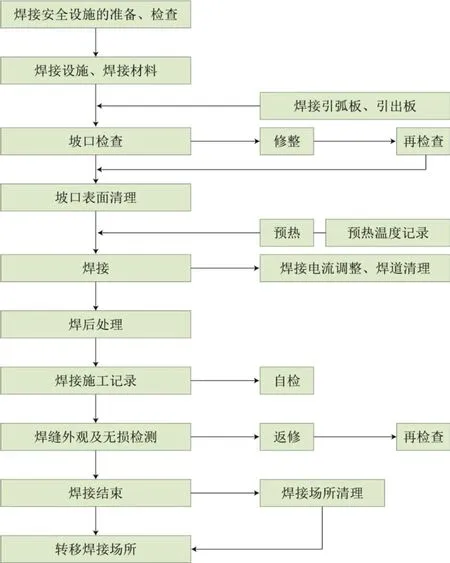

3.4 現場焊接

3.4.1 焊接工藝流程

現場施工焊接工藝流程如圖1所示。

圖1

3.4.2 鑄鋼件焊接

本結構設計有大量的鑄鋼節點,都是在受力復雜,桿件相貫較多的重要節點處,焊接質量的好壞對整體結構安裝質量起決定性的作用,為此:

(1)優先選用低氫高韌性的堿性藥皮焊條手工焊進行焊接;

(2)焊接工藝評定必須嚴格遵守JGJ81-2002《建筑鋼結構焊接技術規程》的有關規定;

(3)焊接工藝按合格的焊接工藝評定制定,施工中貫徹執行,焊接工藝參數包括焊接材料的選擇、坡口形式、焊接電壓、焊接電流、焊接速度、預熱溫度、后熱溫度、層間溫度的控制;

(4)鑄鋼GS-20Mn5QT為改善了可焊性的鑄造調質鋼,焊接性能良好,但是由于接頭板厚,原則上擬采用稍高的焊前預熱溫度防止裂紋,作為調質鋼材,要控制熱輸入量和道間溫度的上限,以防止近縫區軟化,同時采取道間錘擊工藝,松弛接頭焊接收縮應力;

(5)鑄鋼件與異種鋼接頭的焊接,應按厚板焊接的有關工藝規定進行施焊,作好定位焊的施焊控制和檢查,并保證接頭的對稱、連續焊接,一次完成,特別是要作好焊接防風和焊后緩冷保護,焊后應后熱消氫、消應力,后熱處理后包扎保溫棉緩冷,同時保證足夠的探傷檢查延遲時間,避免延遲裂紋。

3.5 支承胎架卸載與拆除

3.5.1 卸載原則

卸載時,要確保過程安全、操作方便,不能改變設計意圖或對構件力學性能產生較大影響。避免支承胎架內力或結構體系的桿件內力過大而出現破壞現象,保證結構體系可靠、穩步形成,卸載方案應遵循以下原則:

(1)通過理論計算掌握結構受力及變形情況;

(2)確保結構安全和變形協調;

(3)確保支承胎架安全;

(4)卸載過程應循序漸進,嚴格執行過程監測,確保按預定的卸載步驟進行。

3.5.2 卸載工藝

館屋蓋各區胎架支撐點最大卸載量為14.2mm,卸載值較小,適合采用較為簡便的火焰切割法進行卸載:

(1)根據卸載步驟,在支承胎架頂部H型鋼支撐點處依次畫出卸載切割線。

(2)同一個卸載區內根據需卸載點數量配備人員及工器具。

(3)卸載指令下達后各點同時切割支撐點H型鋼,開始卸載。

(4)第一次級切割完成,桁架下降至預定位置,確認同步卸載各點全部完成,統一開始下一步卸載,直至卸載完畢。

(5)卸載完成后支承胎架不直接拆除,對桁架連續監測3日,無異常后拆除。

3.5.3 支承胎架拆除

支承胎架在卸載完成后分段拆除,拆除選用50t汽車吊。拆除時要注意以下事項:

(1)在確認拆除段與下段或錨固件徹底脫離后,才能起吊和移動;

(2)拆除過程中,拆除段拉設溜繩,防止與已安構件或混凝土結構發生碰撞;

(3)未拆除段及時拉設風纜繩,防止傾翻。

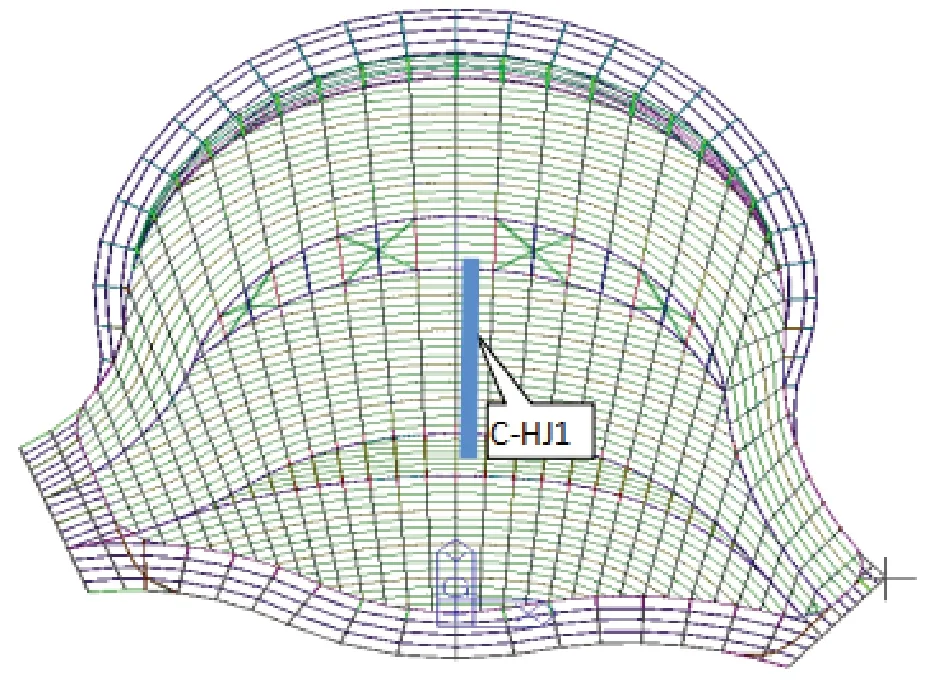

4、桁架起吊翻身驗算

根據施工方案,選取最不利的徑向桁架,進行桁架脫胎時吊裝翻身驗算,如圖2所示。

圖2

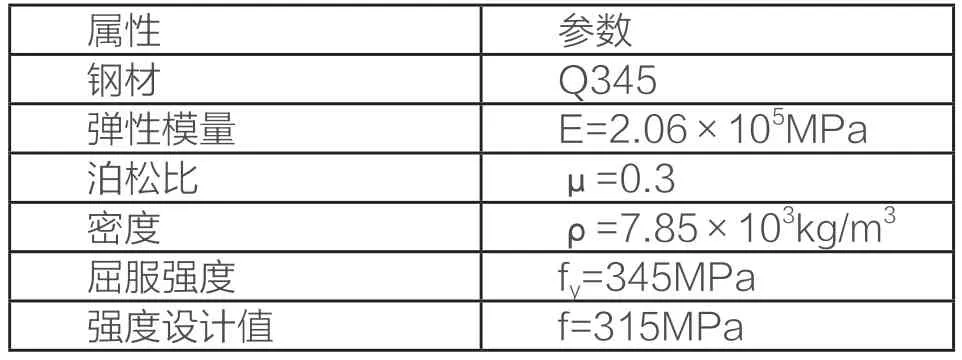

結構材料及截面特性見下表1。

表1

4.1 桁架吊裝分析

根據施工分段及胎架、結構柱的分布情況,根據受力最不利原則,取徑向主桁架(跨度最大)進行吊裝翻身分析。采用大型有限元分析軟件MIDAS/GEN進行吊裝有限元分析。結構自重軟件自動計算。考慮到吊裝過程中許多不確定性因素,結構自重乘以放大系數1.2,恒載(自重)荷載分析系數取1.35。

4.2 有限元模型及邊界條件

有限元3D模型及邊界條件如下圖3所示。

圖3

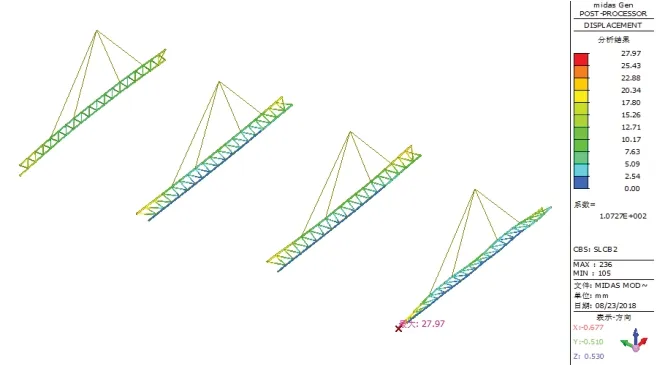

4.2.1 剛度分析

桁架最大位移為27.97mm<12679*2/400=63.4mm,滿足《鋼結構設計規范》的要求,如圖4所示。

圖4

4.2.2 吊索拉力

基本組合下吊索拉力最大值為149.8kN。

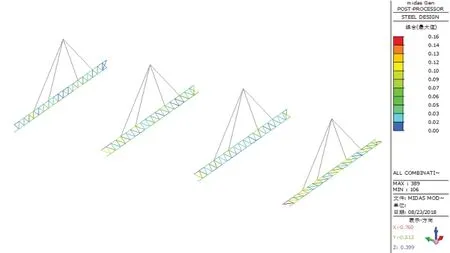

4.2.3 強度分析

各構件應力比如下圖5所示。

圖5

吊裝過程中各構件的應力比均小于0.16,滿足強度和《鋼結構設計規范》的要求。

4.3 小結

由上述計算分析,桁架的整個吊裝翻身過程滿足強度、剛度的要求,吊裝過程安全合理。

5、屋蓋斜柱安裝過程驗算

5.1 荷載工況及組合

屋蓋桁架主要承受結構自重荷載(DL)。考慮到節點用鋼量,自重荷載取1.2的放大系數,自重荷載(DL)分項系數取1.35。

5.2 過程分析結果

5.2.1 SG-1步分析結果

(1)剛度校核

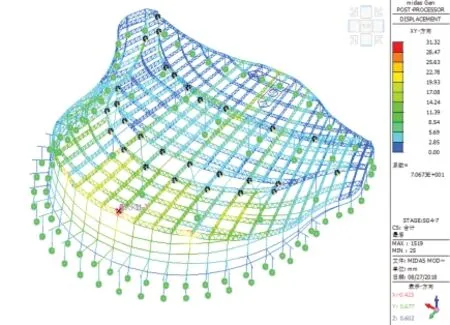

如圖6所示,結構最大位移值為31.7mm<35217/40 0=88mm,滿足《鋼結構設計規范》GB50017的要求。

圖6

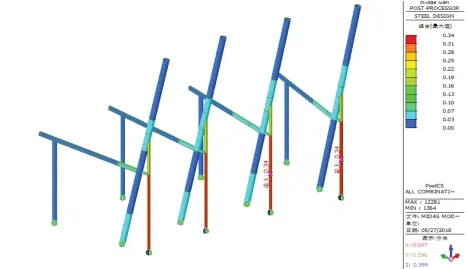

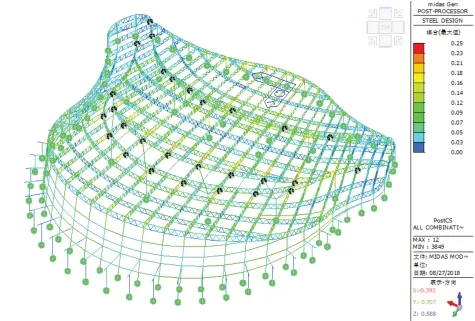

(2)強度和穩定性校核

由應力比云圖7可知,構件的最大應力比均小于0.34,滿足《鋼結構設計規范》GB50017的要求。

圖7

(3)小結

由上述計算分析,SG-1施工步驟,屋蓋結構受力滿足強度、剛度和穩定性的要求,施工過程安全合理。

5.2.2 SG-2步分析結果

(1)剛度校核

如圖8所示,結構最大位移值為40.8mm<35217/40 0=88mm,滿足《鋼結構設計規范》GB50017的要求。

圖8

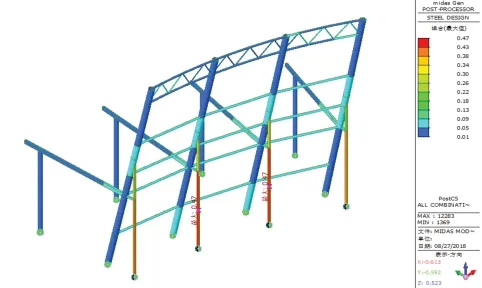

(2)強度和穩定性校核

由應力比云圖9可知,構件的最大應力比均小于0.47,滿足《鋼結構設計規范》GB50017的要求。

圖9

(3)小結

由上述計算分析,SG-2施工步驟,屋蓋結構受力滿足強度、剛度和穩定性的要求,施工過程安全合理。

5.2.3 SG-3步分析結果

(1)剛度校核

如圖10所示,斜柱柱頂最大位移值為31.3mm<352 17/400=88mm,滿足《鋼結構設計規范》GB50017的要求。

圖10

(2)強度和穩定性校核

由應力比云圖11可知,構件的最大應力比均小于0.25,滿足《鋼結構設計規范》GB50017的要求。

圖11

(3)小結

由上述計算分析,SG-3施工步驟,屋蓋結構受力滿足強度、剛度和穩定性的要求,施工過程安全合理。

結語:

通過在施工中不同階段的受力計算分析,優化了節點加固工程量,保障了施工過程的安全性,編制了合理的施工組織設計,并結合先進的施工技術,最大可能的節約成本,大力實施“精品工程”戰略,為業主打造的這艘旅游業的航母注入強勁動力。