水下懸浮隧道管體預制和拼裝施工技術

吳澤燚, 余園園, 黃蘇青, 陳海亮, 楊贏

(紹興文理學院土木工程學院,紹興 312000)

0 引言

懸浮隧道是一種由懸浮于水中的管體、水下基礎、錨索和駁岸連接段組成新型的交通結構物。相比于傳統的橋梁、隧道等跨越方式,它具有跨越能力強,全天候運行,對地形的適應性好,建造成本不隨長度增加而顯著增大等優點[1],在未來跨海峽通道建設中具有極大的競爭優勢和發展潛力,越來越受到國內外工程師的關注。

早在上世紀60年代,意大利在Messina海峽通道建設中就考慮了懸浮隧道方案,并進行了可行性研究。自1985年起,挪威對Hogsfjord海峽懸浮隧道也進行了全面認證,認為在跨越深水海峽時懸浮隧道方案比橋梁、沉管隧道及海底隧道要優越[2]。2001年,懸浮隧道概念首次進入中國,在舟山金塘海峽通道建設中多所高校和研究所參與了可行性研究,取得了一定研究成果。隨著越來越多的研究人員的加入,中國的懸浮隧道研究發展非常迅速。

近幾年,國內外針對懸浮隧道的研究以理論分析為主,研究的熱點集中在波流[3-7]、車輛[8-10]、地震[11-13]、碰撞爆炸等[14-16]不同作用下管體和錨索的動力響應分析和相關的試驗研究等[17-19]方面。但對施工過程研究較少。蘭利敏[20]對懸浮隧道的發展和特點進行了介紹,并對懸浮隧道施工方法進行了探討。Statens在挪威Sognefjorden[21]浮筒式懸浮隧道設計方案中,提出采用整體浮運的安裝方法。魏佳奇[22]對施工過程的關鍵結構參數進行了研究。

在沒有工程實例的情況下,沉管隧道的施工方法對懸浮隧道有很好的借鑒意義。隨著港珠澳沉管隧道和深中通道的建設,我國的沉管隧道建造技術更趨成熟。然而懸浮隧道與沉管隧道運營環境不同,其面臨的管體水中懸浮拼接和錨固、流線型截面制造等問題又超越了沉管隧道施工的范疇,需更深入地研究。

文中在已有研究的基礎上,分析了鋼筋混凝土懸浮隧道管體在預制和拼裝過程中的技術難點,提出管體采用裝配式鋼-混組合截面的設想。針對節段拼裝和節段頂推兩種施工方法,分別給出了管段安裝過程中定位裝置和臨時錨固裝置的概念設計方案,以期為將來懸浮隧道施工提供參考。

1 管體預制和改進

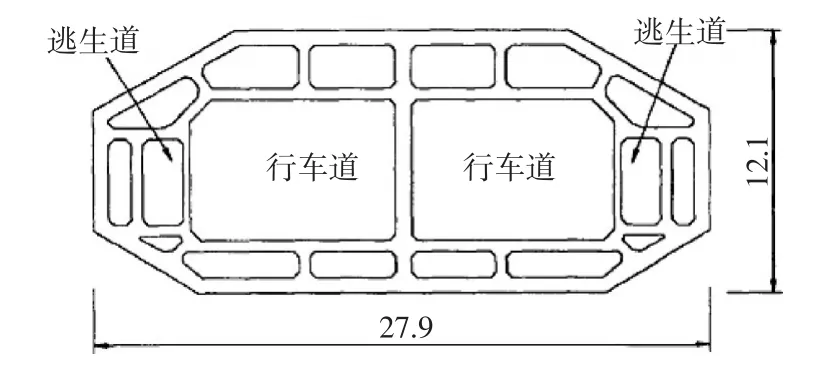

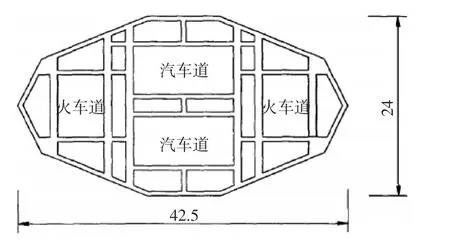

懸浮隧道的管體通常采用鋼筋混凝土制造。管段在岸上干塢中進行預制,該方法在沉管隧道中的應用已經較為成熟。處于水中的懸浮隧道管體需具有良好的流體動力特性,常采用多邊形、橢圓形等流線形截面,管體的截面形式較沉管隧道的矩形截面更為復雜。此外,為保證管體具有較高的密閉性和安全性,并方便管線的布置,通常采用多層多分艙的箱形截面,圖1、圖2為金塘海峽和Messina海峽懸浮隧道的多邊形混凝土管體截面[23]。

圖1 金塘海峽懸浮隧道管體截面(單位:m)

圖2 Messina海峽懸浮隧道管體截面(單位:m)

截面如此復雜的管節在預制過程中,對于混凝土澆筑質量控制、模板和預埋件的精確定位、大體積混凝土裂縫控制,全斷面鋼筋籠安裝和變形控制等方面均提出了更高的挑戰。施工過程中容易出現因管體尺寸偏差導致對接困難,及管壁出現裂縫而影響管體的密閉性和耐久性等問題。

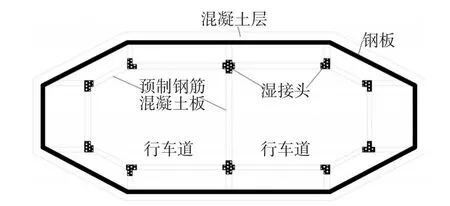

為減小管體預制難度,保證預制的質量,文中提出一種裝配式鋼-混組合管體截面,如圖3所示。管體外殼由混凝土與鋼板共同組成,兩者之間通過栓釘連接。外層混凝土對內襯鋼板具有保護作用,使其免遭海水的侵蝕。鋼板又能保證管體在外層混凝土開裂或遭受碰撞等事故時管體的密閉性,提高懸浮隧道的安全性能。同時,鋼板又可以作為混凝土澆筑的模板。內部分隔壁全部采用預制裝配方式進行施工,將預制好的鋼筋混凝土板通過預埋件焊接和局部現澆濕接等方式進行組裝,與整體澆筑的截面相比,可有效減小截面內部的次應力。在施工過程中,為縮短管段占用干塢的時間,在鋼-混組合外殼預制完成后即可下水拼裝,內部管壁的裝配在管體節段下水之后進行,可以顯著地提高管段預制效率,縮短工期。

圖3 裝配式鋼-混組合截面

2 管體節段安裝

當前關于懸浮隧道施工方法的主流觀點有水下節段拼裝法和節段頂推法兩種。

2.1 節段拼裝法

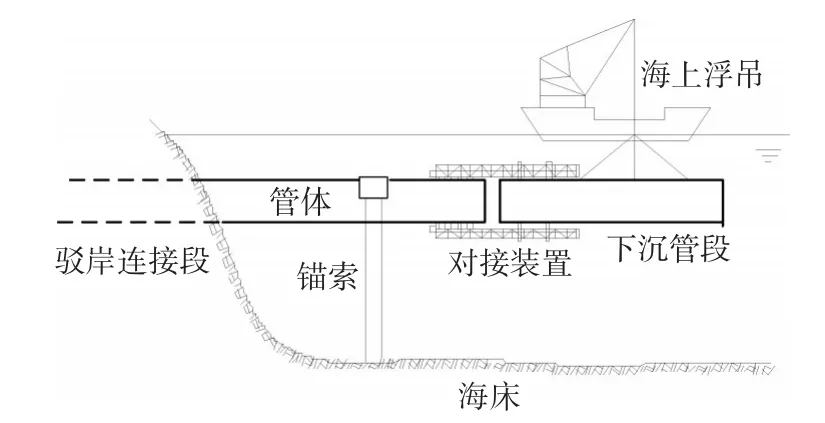

采用節段拼裝法的管段在干塢中預制完成后,封閉管體兩端,并向干塢注水使管段上浮。由拖船運送到施工區域后,通過調管體內部載荷,使管段下沉至預定深度進行拼裝,如圖5所示。該種方法在沉管隧道中應用較為普遍。但懸浮隧道的管段拼裝在水中進行,除纜索外并無其他支撐。在海洋波浪和洋流的作用下,下沉的管段易發生漂移,給管段間精確定位和拼裝造成較大的因難。參考沉管隧道施工標準,對接接頭允許偏移量應不大于20mm,管段軸線偏差應不大于50mm[24]。因此,需要為管段的精確對接提供一個穩固的施工平臺,使得待拼裝管段和已安裝的管體之間保持相對穩定。

圖4 節段拼裝施工法

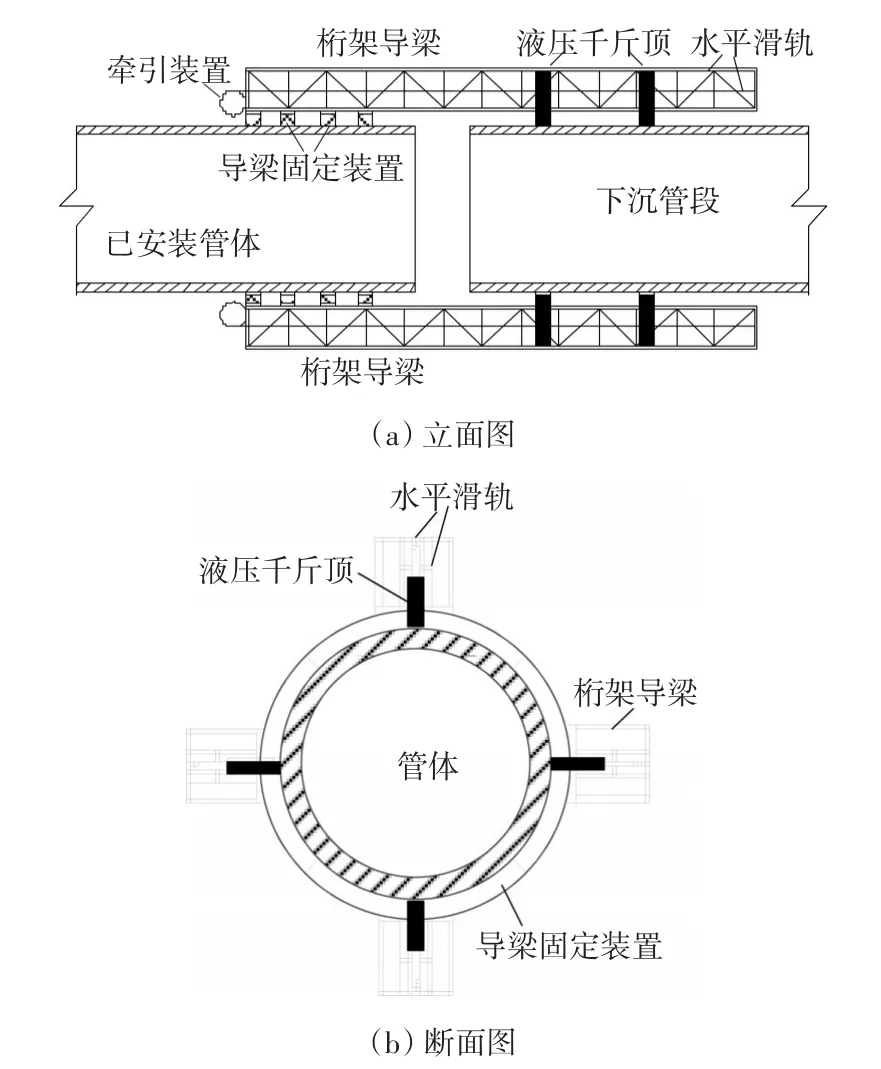

因此,文中提出了管體拼裝施工定位裝置的概念設計方案,如圖5所示。該裝置主要由桁架導梁、液壓夾持裝置、水平滑軌和水平牽引裝置組成。在已安裝完成的管體上,通過環向固定裝置安裝4條桁架導梁。導梁需要保證足夠的強度和剛度。當管段下沉到預定深度時,先將其一端緩慢移至4條桁架導梁中,然后通過4個方向的液壓千斤頂相互夾持固定住管段,避免管段在水流擾動下發生過大的位移。當管段固定后,通過微調各千斤頂行程,使管段與已安裝管體對準。最后通過水平牽引裝置,帶動液壓千斤頂和管段一起沿著桁架導梁中的滑軌移動,實現管段的精確對接。

圖5 管體拼裝施工定位裝置

當管段完成接頭施工并錨固后,將定位裝置向前移動,以進行下一段管體的對接。通過該定位裝置,可減小管段受水流等擾動的影響,使其與已安裝管體間保持相對靜止。

2.2 節段頂推法

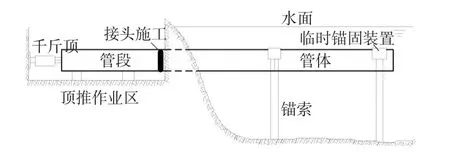

節段頂推法與橋梁的頂推施工類似,在管段預制完成后,通過設置的滑道運送至頂推作業區,在和已安裝管體完成預應力連接后,將管段連續逐段推出下水直至對岸,如圖6所示。節段頂推法的優勢在于可避免水下管段對接施工,確保接頭質量。

圖6 節段頂推施工法

在頂推過程中,為保證處于懸臂狀態的管體穩定,需要采用臨時的錨固系統對其進行約束。臨時錨固系統既要能對管體提供有效約束,又要適應頂推過程中管體不斷前行的要求。如何設置臨時錨固是節段頂推施工法的關鍵問題。

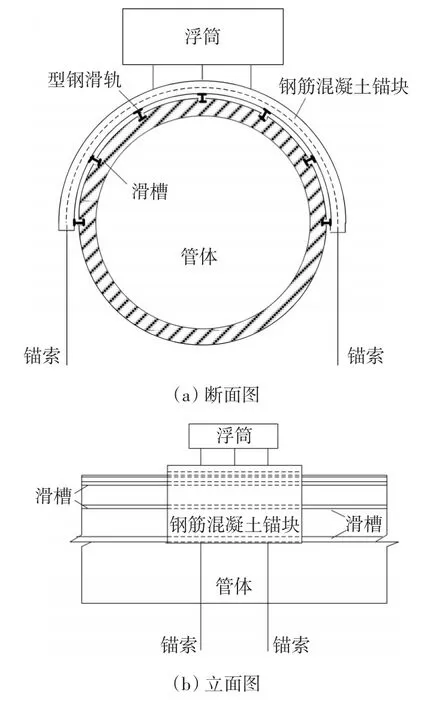

為此,文中在已有概念設計方案的基礎上進行了改進,提出了一種可滑動的錨固裝置來解決頂推作業的臨時支承問題,如圖7所示。

圖7 可滑動的臨時錨固裝置

該裝置主要由鋼筋混凝土錨塊、浮筒、滑軌及滑槽組成。當管體延伸到預定錨索位置時,將鋼筋混凝土錨塊置于管體之上,錨索穿過錨塊預留孔道并進行張拉錨固。管體由于浮力作用存在上浮的趨勢,由混凝土錨塊和錨索共同作用對其進行約束。

在鋼筋混凝土錨塊內側以均勻間隔安裝有型鋼滑軌。與之對應的,在懸浮隧道管體表面相應位置開設滑槽。型鋼滑軌置于滑槽之內,確保在頂推過程中混凝土錨塊可沿管體縱向滑動。為減小滑動摩擦力,可在滑槽表面進行潤滑處理,如添加機油潤滑劑、粘貼聚四氟乙烯薄膜等。

在頂推過程中,由于管體向前運動,不可避免地會帶動臨時錨固裝置向前移動,使錨索傾斜。為了保證臨時錨固裝置的位置相對固定,在鋼筋混凝土錨塊的上方設置浮筒。當錨索發生傾斜時,在浮筒向上的浮力和錨索拉力水平分量的共同作用下,可使混凝土錨塊復位。

該裝置構造相對簡單,安裝方便,可有效解決頂推過程中管體和錨固裝置相對運動的問題。在完成懸浮隧道管體頂推作業后,可在混凝土錨塊和管體之間進行灌漿處理,或進行緊固連接限制混凝土錨塊的位移,將臨時錨固裝置轉換為永久錨固裝置,有利于減少施工成本。

3 結語

文中對懸浮隧道管體節段的預制和拼裝過程中的面臨的問題進行了分析,針對性對截面形式、拼接和錨固裝置進行了概念設計。主要結論如下:

(1) 懸浮隧道管體截面形式復雜,采用整體預制方法對其質量和精度的控制難度很大。裝配式鋼-混組合截面能提高管段的安全性和預制效率,減小管體次應力,保證管體施工質量。

(2) 懸浮隧道管段水中拼接易受波流等作用的擾動。文中提出的施工定位裝置可為管段提供一個相對固定的施工平臺,保證精準對接。

(3) 提出的可滑動錨固裝置可有效解決頂推過程中管體和錨固裝置相對運動的問題,為施工過程中懸臂管體提供臨時錨固。